压力冲击作用下升降式止回阀特性仿真研究

□周振栋 金 戈 谭 勇 范 珉

一、引言

秦山核电有限公司一厂二回路辅助给水泵至主给水管之间的升降式止回阀,在应急补水箱定期循环试验结束后经常出现止回阀关闭不严导致内漏,流体倒流现象,操作人员可以通过敲击阀体使得阀门重新达到关闭。技术人员在阀芯增开导流槽后,减少了此现象发生频率,但对于导流槽作用机理和效果尚无详细分析,导流槽设计参数也缺乏理论依据,仅凭经验确定。

对于升降式止回阀内漏等问题业内已从多个方面进行了研究。祝太富[1]等为提高密封性能和流通能力,提出了取消止回阀的背压弹簧、减小阀芯与阀座密封接触面宽度、增加泄压孔数量和增大阀芯行程的改进设计,实现了降低阀门开启压力和提高阀门流通能力的目标。方胜杰等[2]针对止回阀内漏问题,提出了控制导向间隙尺寸和专用胎具研磨等工艺措施,以及增加阀体后提和加长焊接部位长度以减小焊接热变形等改进设计,阀门密封稳定性得到显著提高。

上述研究工作能够帮助人们了解升降式止回阀的技术特性和设计要点。近年来,计算流体力学(Computational Fluid Dynamics, CFD)仿真技术广泛用于流体机械流场分析与结构设计[3~4],可以详细复现阀门工作过程,深入理解阀门内部流动特性,帮助工程师进行阀门优化设计。

本文采用专业的泵阀流体力学模拟软件PumpLinx针对升降式止回阀动态启闭过程进行仿真研究,分析止回阀动态响应规律和流动特性,揭示导流槽对于阀芯动作的影响机制与效果。

二、物理模型与数值方法

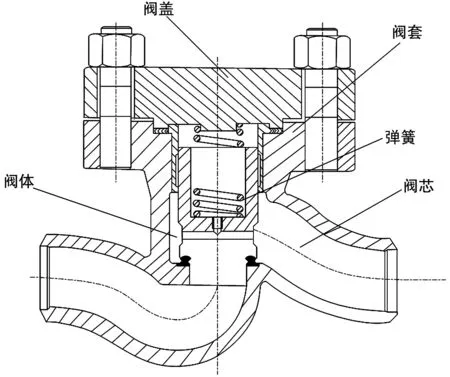

(一)止回阀结构。研究对象为DN100升降式止回阀,其由阀体、阀盖、阀套、弹簧和阀芯组成,如图1所示。止回阀工作时流体由进口流入,阀芯受流体作用被冲开,在阀芯上升过程中上腔室流体经阀芯泄压孔排出,以减小阀芯开启时的阻力,当流体静止或回流时,阀芯受弹簧和自重作用快速回落,阀门关闭。

图1 止回阀结构

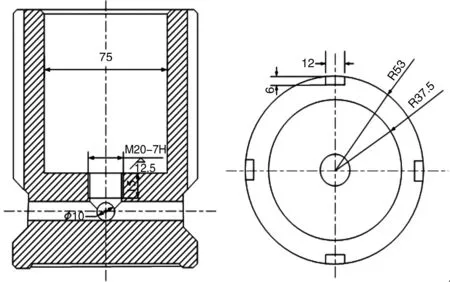

为改善阀门启闭特性,对止回阀的阀芯进行改造。原型阀芯上仅开了一个d=10mm的泄压孔。图2为改造后的阀芯结构,即阀芯上增开了一个泄压孔,即形成十字泄压孔,并在阀芯侧面增开了4条对称布置的导流槽,导流槽横截面尺寸为12mm×6mm。增开泄压孔和导流槽的作用是保证阀门启闭过程中流体能够顺利进出阀芯上方腔室。

图2 改造后阀芯结构

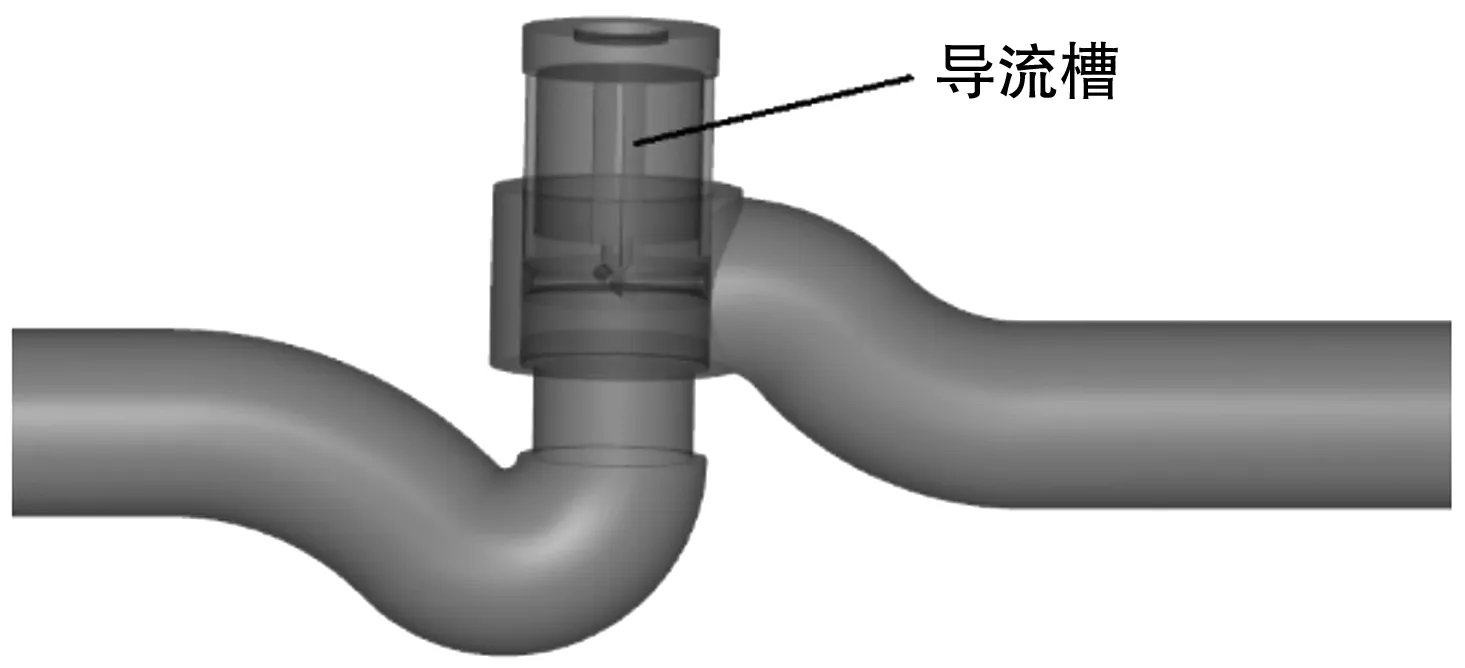

(二)物理模型。根据止回阀结构建立了仿真物理模型。为单独比较增开泄压孔和导流槽的作用,建立了三种模型,即原型、改进型1(十字泄压孔)和改进型2(十字泄压孔+导流槽)。图3为改进型2止回阀的物理模型。设置物理模型的入口段长度为5倍管道直径,出口段长度为10倍的管道直径。

图3 改进型2止回阀物理模型

图4为阀芯与阀座区域的网格示意图,采用PumpLinx软件内置的网格模块对物理模型进行网格划分,采用滑阀网格模板生成止回阀流体域的结构化网格,同时考虑阀门关闭时的最小间隙。其中,原型止回阀采用两次滑阀网格模板生成阀门流体域的网格以实现阀芯的从动模拟;改进型止回阀因其阀芯增加导流槽结构需使用滑阀网格模板生成导流槽的动网格,故共使用三次滑阀网格模板生成改进型阀门的动网格。整个流体域网格总数约为60万。

实际管路中止回阀下游装有截止阀,整个实验过程中截止阀保持关闭状态,故计算域的出口边界条件设置为壁面。计算域的进口设置为压力入口条件,压力为10.0MPa,整个计算域内的初始压力设置为6.0MPa。

图4 阀芯与阀座区域网格示意图

仿真计算时流体介质选择液态水,同时因管道内压力较高考虑水的可压缩性。止回阀的阀芯设置为动边界,其质量为6.3kg,弹簧预载力为286.2N,弹簧刚度为22N/mm,阀芯阻尼系数为120N·s/m。运用PumpLinx内置的滑阀模块来模拟阀芯的运动过程,运用MGI(Mismatched Gird Interface)技术创建动静流体区域的交互面,以实现动静流体域之间的数据传递。

三、结果与分析

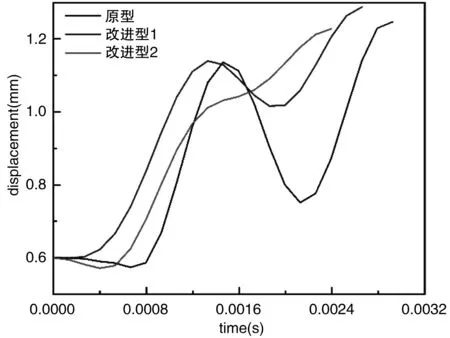

(一)位移变化曲线。仿真计算时止回阀启闭过程是连续的,为便于对比与分析,下文将两个过程分开展示。图5(a)为止回阀动态开启时阀芯位移随时间的变化曲线。三种模型阀芯最终开启高度较为接近,均在1.3mm左右。原型止回阀开启过程中出现了明显的振荡,即出现阀门开度增大-减小-又增大的现象。改进型1也有振荡,但其幅度明显减小。改进型2则不存在振荡现象。

由于阀门出口管路封闭,当阀门由于两侧差压而开启后,两侧流体很快达到压力平衡,之后阀芯因弹簧力和重力作用进入关闭过程。图5(b)为止回阀关闭时阀芯的位移曲线。关闭过程中,原型阀门依旧存在明显振荡,频率比开启过程高很多。改进型1阀芯运动仍有振荡,但幅值减小。改进型2阀芯则全程无振荡,快速回落至阀座。

(a)开启过程

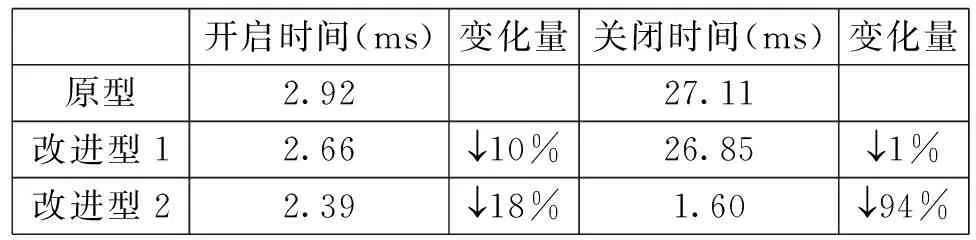

表1列出了止回阀动态开启和关闭时间。阀门开启时间很短,均不到3ms,与原型相比,改进型1和2的动态开启时间分别缩短了10%和18%。与原型相比,改进型1阀门的关闭时间无明显变化,均为27ms左右,但改进型2阀门的关闭时间显著缩短,仅1.6ms,减少了94%。

表1 止回阀动态响应特性

显然,由于增加了泄压孔和导流槽,阀门开启和关闭速度增大,而且两种改进型阀芯的振荡程度均减弱,这是因为增加的泄压孔和导流槽使得流体能够更加及时地流入与排出阀芯。

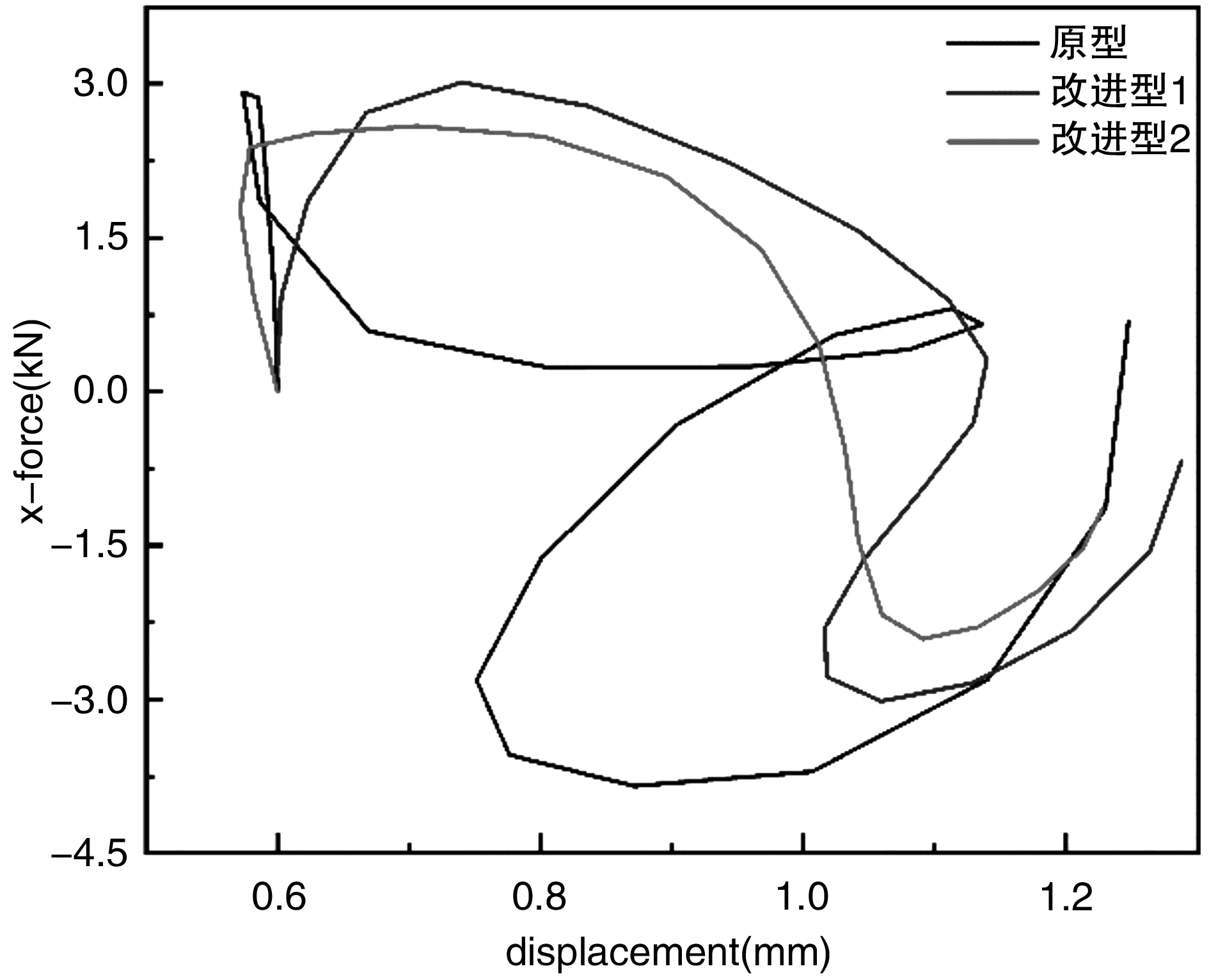

(二)阀芯所受流体力。图6为阀芯所受x方向流体力。x方向为流体流动方向。开启过程的前半段,流体冲击作用下止回阀开启,流体流入,同时受两侧压力作用,阀芯x方向力,原型达到3kN,改进型略小;后半段,阀芯x方向受力方向发生变化,数值上原型超过3kN,改进型1接近3kN,改进型2大约为2kN。

(a)开启过程

关闭过程后半段,原型和改进型1的x方向作用力在±3kN和±2kN之间振荡,前半段x方向力基本为0;改进型2关闭过程x受力无振荡现象,初始约为0.5kN左右,之后数值和方向逐渐变化,最终稳定在1.0kN左右。

较大的x方向流体力会使阀芯轴线偏斜,造成阀芯与阀套接触摩擦阻力增大,甚至卡滞。由此可知,原型阀门由于开启和关闭过程中,x方向流体作用力较大,阀芯发生轴线偏斜和不能正常回座的概率较大。增开导流槽后,改进型2阀芯在开启和关闭过程中所受x方向流体力显著减小,基本没有振荡现象,大大降低了阀芯回落过程中发生偏斜的概率,这也是实际发现增开导流槽后发生泄漏次数减少的根本原因。

综合阀门启闭过程中阀芯位移曲线和阀芯所受流体力情况,可对升降式止回阀内漏原因及其阀芯结构的改进机制进行简单分析。无论是原型止回阀还是其改进型,当水泵启动管路压力升高时,阀门开启,阀门前后压力很快达到平衡,阀芯回座。原型止回阀在开启和关闭过程中由于流体进出阀芯上方空腔不顺畅,出现较为严重的振荡现象,导致开启和关闭时间延长,阀芯在x方向受流体力作用比较大,使得阀芯偏斜以及与阀套摩擦卡住的概率较大。当阀芯出现卡塞时,通过敲击阀体产生振动,阀芯可能回落到正确位置,恢复密封,这也是现场操作人员使用这个方法为何有效的原因。

改进型1增加了一个泄流孔,对于阀门开启和关闭过程影响效果不是非常明显。改进型2增加4个导流槽作用比较显著,使得流体进出阀芯空腔较为顺畅,阀门开启和关闭时阀芯不再振荡,且大大减少了关闭时间,阀芯所受x方向流体力也减小,使得阀芯出现卡塞的几率变小,这也是现场改造后泄漏现象减少的原因。

四、结语

采用流体力学仿真方法,针对升降式止回阀在下游截止阀关闭情况下因压力冲击作用而开启和关闭过程进行研究,探讨止回阀内漏出现的原因及其改进措施。主要结果如下。

(一)在下游截止阀关闭情况下,原型和改进型止回阀阀芯开启高度均在1.3mm左右。原型止回阀开启和关闭过程中阀芯运动出现明显的振荡,即出现阀门开度增大-减小-又增大的现象。增加一个泄流孔(改进型1)后,阀芯运动仍有振荡,但幅度明显减小。进一步增开导流槽(改进型2)后,阀芯运动振荡现象消失。与原型止回阀相比,改进2止回阀的动态关闭时间显著缩短。

(二)阀门开启和关闭过程中,阀芯所受x方向流体力,原型超过3kN,改进型1略小,两者都存在明显振荡。改进型2阀芯所受x方向流体力相对较小,约为2kN。结合阀门内部流场分析,改进型2增加4个导流槽后,流体进出阀芯空腔非常顺畅,阀门开启和关闭时阀芯不再振荡,且大大减少了关闭时间,阀芯x方向流体力也减小,由此可推测阀芯出现卡塞的几率变小。