煤制乙二醇精馏1,2-丁二醇有效分离的探讨

王英英,贾宇,贺娜

(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

0 引言

乙二醇是重要的化工原料和战略物资,用于制造聚酯(可进一步生产涤纶、饮料瓶、薄膜)、炸药、乙二醛,并可作防冻剂、增塑剂、水力流体和溶剂等。煤制乙二醇就是以煤炭替代石油乙烯生产乙二醇。专家指出,这个生产乙二醇的方法适合我国缺油、少气、煤炭多的国家。煤制乙二醇也就是合成气制乙二醇,在反应过程中会产生少量副产物,通过精馏将甲醇、乙醇、水、1,2-丁二醇等轻组分进行分离,从而得到聚酯级乙二醇。

1 煤制乙二醇工艺概述

近几年由于煤炭的开采量多和对煤炭的不断研究,合成气生成乙二醇的产量也在增加,我国是拥有大量煤炭的国家,所以合成气制乙二醇的工艺多应用在中国。

草酸二甲酯是将煤炭分解后,经过气化、变换、净化及分离几个工段后提纯出纯净的CO和H2,将CO、O2和CH3OH混合后经催化剂催化反应后生成草酸二甲酯,再经过蒸馏、分离后得到浓度较高的草酸二甲酯,生成的草酸二甲酯再与H2进行催化加氢反应后又经过有效的提纯后最终获得聚酯级乙二醇。

2 对乙二醇和1,2-丁二醇进行有效分离

2.1 1,2-丁二醇的来源

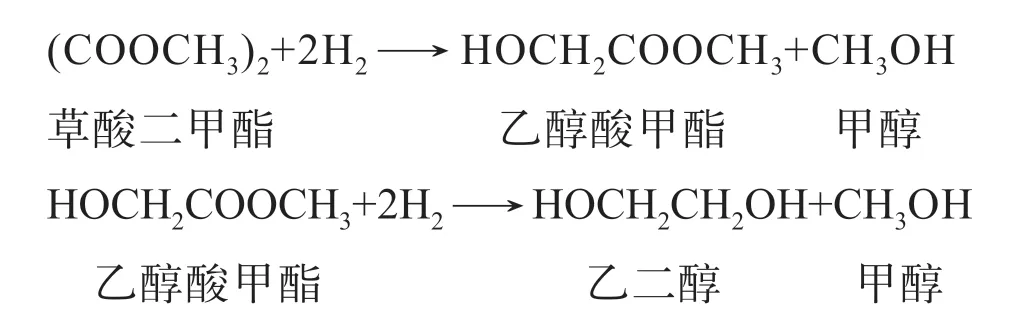

加氢主反应式:

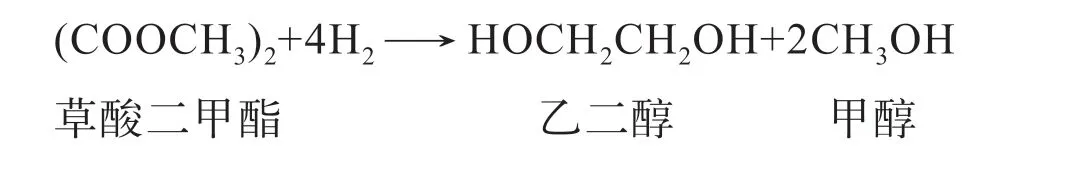

加氢生成乙二醇的总反应式:

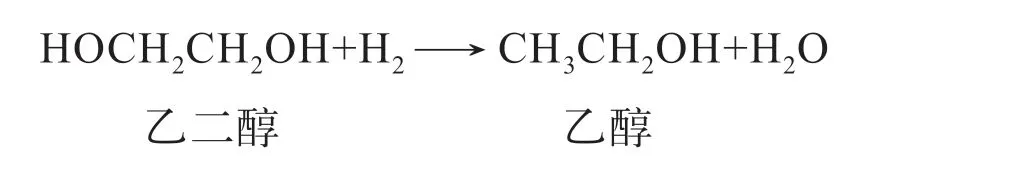

过加氢主要副反应式:

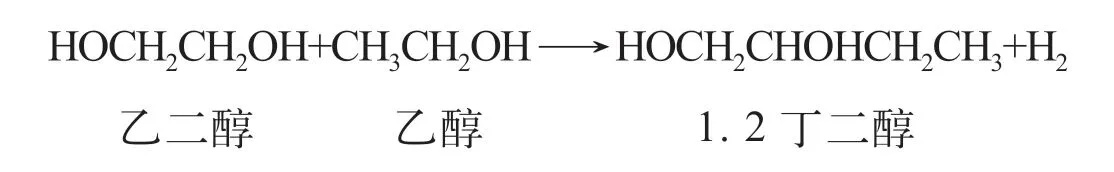

乙醇和乙二醇发生增碳反应式:

由上列加氢反应方程式可以看出,1,2-丁二醇主要来源于过加氢产生。

2.2 精馏工艺流程

从合成来的粗甲醇、粗乙二醇进入甲醇回收塔,通过负压精馏,塔顶采出杂醇油,侧采出精甲醇,塔釜的乙二醇由塔釜泵打入脱水塔,脱水塔塔顶采出杂醇油,塔釜乙二醇由塔釜泵打入脱醇塔,脱醇塔经过负压精馏乙二醇与1,2-丁二醇分离,1,2-丁二醇由塔顶采出进入乙二醇浓缩塔,乙二醇浓缩塔将1,2-丁二醇再次分离,塔顶采出的混合醇酯打至混合醇酯储罐,塔釜乙二醇去往脱醇塔,通过上述流程将1,2-丁二醇和乙二醇有效地进行分离,充分提高了乙二醇的收率。

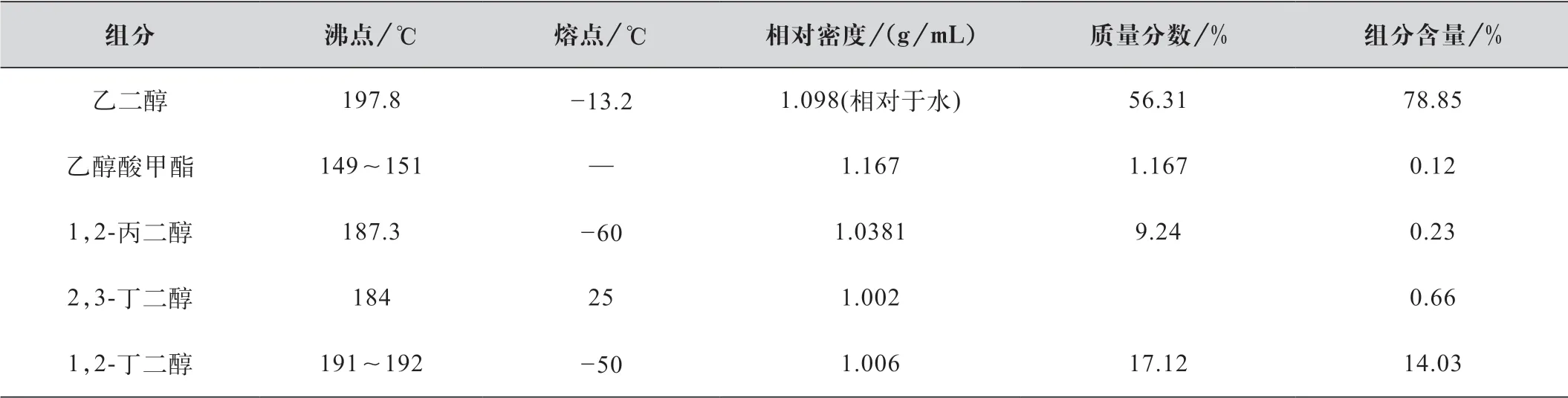

2.3 轻组分的组成和物理性质

脱醇塔塔顶采出的轻组分组成物料的理化性质和组分含量如表1所示。

由表1中数据可知轻组分中大部分是乙二醇和1,2-丁二醇。为提高聚酯级乙二醇的收率,就需要对乙二醇和1,2-丁二醇进行有效分离,降低乙二醇中1,2-丁二醇的含量。

表1 脱醇塔塔顶组分含量表

2.4 1,2-丁二醇的有效分离方法

2.4.1 负压精馏

(1)由于常压下乙二醇的沸点为 197.3 ℃,乙二醇在高温下易发生缩聚反应生成聚乙二醇(PEG)导致收率降低。为防止乙二醇缩聚,提高优等品乙二醇的收率,降低再沸器对于蒸汽品质的要求,采用真空精馏即负压精馏。

(2) 提高分离能力。由表1可知乙二醇和1,2-丁二醇的沸点极为相近,为将1,2-丁二醇被有效分离,对乙二醇精馏抽真空,增大二者间相对挥发度,相对挥发度越大越容易分离。减压可使组分间的相对挥发度增大,更容易分离。

2.4.2 塔釜温度

塔顶的温度受塔顶冷凝器冷却效果、塔釜温度、塔顶回流量、塔压和塔顶组分等影响;塔釜温度与蒸汽压力、蒸汽温度、蒸汽量、生产负荷、塔压、回流量、进料温度和塔釜组分等有关,同时塔釜温度的变化会直接影响到塔顶温度,因此塔釜温度是精馏操作中重要的控制指标之一。乙二醇和1,2-丁二醇的有效分离受塔釜温度影响较大,温度过低1,2-丁二醇等轻组分上升不到塔顶,塔釜1,2-丁二醇含量就会超标;温度过高则塔顶采出的乙二醇过多,会影响聚酯级乙二醇的收率。因此严格控制塔釜温度是有必要的。

当塔釜温度变化时,通常是采用改变再沸器加热蒸汽量的方法进行调整。

当塔釜温度过低时,需要开大蒸汽流量调节阀,提高塔釜温度,将塔釜轻组分蒸至塔顶并采出,留下浓度较高的乙二醇进行下一步的分离。

当塔釜温度过高时,减少蒸汽流量调节阀的开度,降低塔釜温度,防止塔釜物料因温度过高而结焦生成其他杂质。

在装置正常运行过程中塔釜温度会出现波动,这种波动和再沸器的蒸汽量、蒸汽压力、再沸器的换热效果、进料组分有较大关系。釜温会随着进料中轻组分浓度的增加而降低,重组分浓度的增加而升高。另外,物料的采出平衡受到破坏也会引起釜温的变化,例如,塔顶采出量过小,使轻组分压入塔釜而引起釜温下降。此时若不增加塔顶采出,单纯地加大塔釜加热蒸汽的量,不但对釜温的升高不起作用,严重时还会造成液泛。

2.4.3 回流量

在精馏操作中,塔顶回流会起到维持气液、热量平衡的作用,当精馏塔回流比发生变化时,会打破精馏塔内部的平衡,精馏塔顶、底的温度会相应的发生变化,会进一步影响产品质量,因此精馏塔的回流量在实际操作过程中非常重要。

回流量是根据塔釜物料分析后对塔釜物料做出调整的。回流量的大小对塔釜物料及产品的影响会很大。当分析出塔釜物料中轻组分含量较大时应适当减少回流量,增加采出量,降低轻组分在塔釜的含量,从而提高产品的产率和浓度。减小回流比,塔顶的浓度可能达不到分离要求,会降低产品的纯度,达不到精馏的目的。

在装置运行过程中需要根据进料组分的浓度适当做出调节,当进料中轻组分浓度过高时应增大塔顶采出量或增大侧采量,将轻组分最大程度地采出,减少回流量。当进料中重组分含量过高时,需要适当增加回流量,减少采出,以维持产品的产率,防止产品被采出浪费,同时当重组分含量过多时,塔釜温度也会升高,需要及时调整回流量,降低塔内温度。

回流比与塔顶采出量、侧线采出量和回流量有关,在塔顶采出量和侧线采出量稳定的情况下,回流量是回流比控制的主要手段,塔顶中重组分含量高、塔顶温高时,可增加回流量,反之则减小回流量。通过流量控制器,可手动或自动控制流量控制阀,将塔顶回流量控制在一个最佳值。从控制稳定角度考虑,建议手动控制回流量。

2.4.4 二次精馏

由黔西煤化工30万吨/年运行数据显示通过脱醇塔对乙二醇和1,2-丁二醇进行分离时会带走大量的乙二醇,为提高聚酯级乙二醇的收率而增设乙二醇浓缩塔对塔顶采出的轻组分(轻于乙二醇的二醇类)进行二次精馏,进一步分离乙二醇和1,2-丁二醇与其他二醇类。

乙二醇浓缩塔是脱醇塔塔顶组分采出7 t/h进入乙二醇浓缩塔,乙二醇浓缩塔的塔顶温度119 ℃,压力16 kPaA,塔釜温度为154.4 ℃,压力为41.58 kPaA,塔顶气相主要为2,3-丁二醇,1,2-丁二醇,乙醇酸甲酯和乙二醇等,经过EG浓缩塔冷凝器和EG浓缩塔深冷器冷凝后,部分液相进入EG浓缩塔回流罐回流,其余作为塔顶混合醇酯采出1.9 t/h送往罐区,塔釜5.47 t/h液相的乙二醇经塔釜泵采出送至脱醇塔。

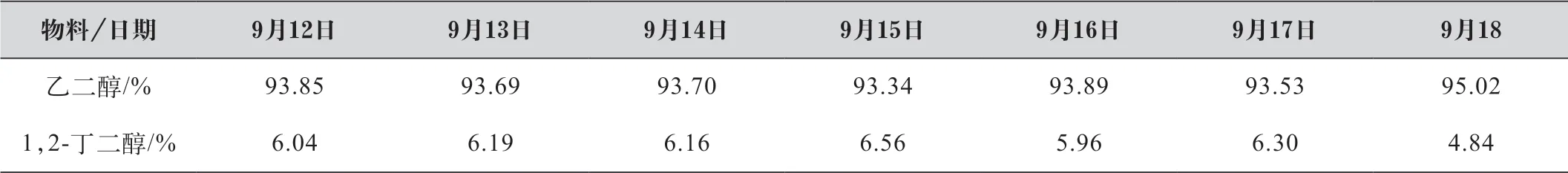

表2为乙二醇浓缩塔塔釜采出的乙二醇含量和1,2-丁二醇含量,将表2与表3中脱醇塔塔顶采出物料浓度进行比较分析可知二次精馏是有必要的,如表2所示。

表2 乙二醇浓缩塔塔釜物料组分表

由此可以得出脱醇塔塔顶的轻组分部分采出到乙二醇浓缩塔进行处理,乙二醇浓缩塔将脱醇塔塔顶轻组分中的乙二醇含量进行回收再分离,这样就将轻组分中的乙二醇再次进行了精馏操作,并且从脱醇塔塔顶来进料量7 t/h,乙二醇浓缩塔塔釜采出5.47 t/h,塔顶只采出1.9 t/h,因此这部分物料很大一部分得到回收利用,只有很少一部分采出。所以增设乙二醇浓缩塔充分的提高了乙二醇和1,2-丁二醇的分离效果,是优化1,2-丁二醇分离的一个重要部分。

其次,乙二醇浓缩塔塔釜采出一定要控制得当,采出太多会造成物料得不到充分精馏,塔釜采出的物料中1,2-丁二醇的含量过高,降低了分离效果;采出太少会使塔釜温度下降,液位上升也会造成1,2-丁二醇含量过高。

3 结语

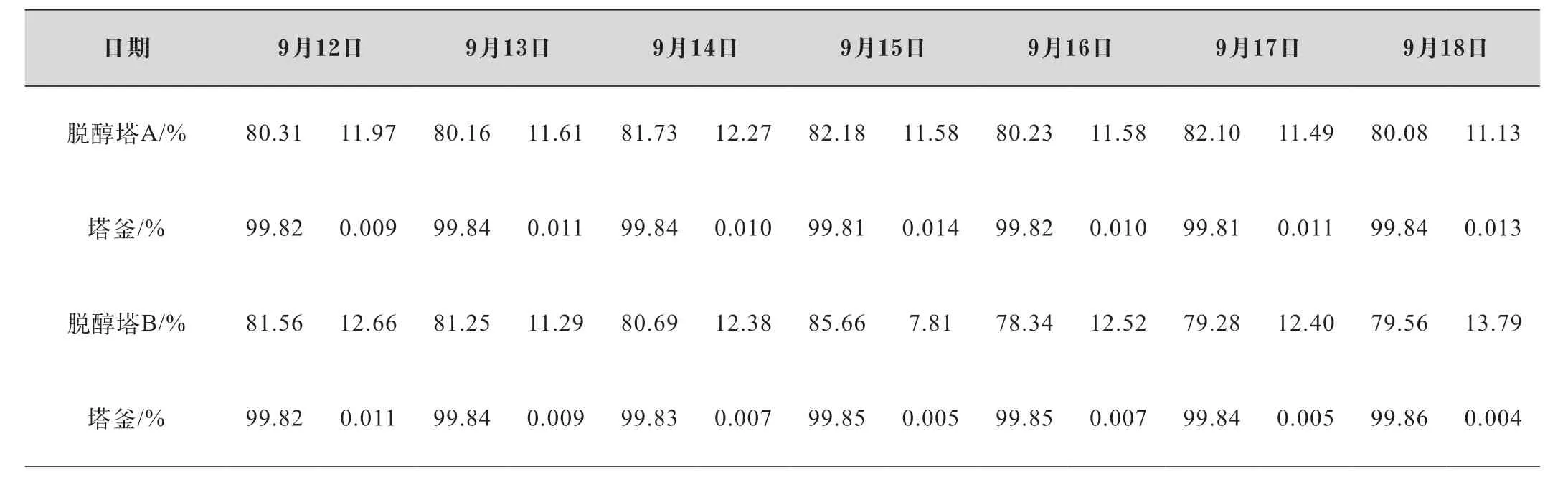

当系统负荷不变,回流量不变,塔釜温度、压力均不变时,塔顶回流组分及含量:具体数值如表3所示:以下是2020年9月12日到9月18日黔希化工脱醇塔塔顶轻组分中乙二醇含量和1,2-丁二醇含量和塔釜乙二醇含量与1,2-丁二醇含量的分析数据。

如表3所示,当负荷、塔釜温度、塔顶压力、回流量均稳定时,脱醇塔塔顶采出的轻组分含量与乙二醇含量和塔釜乙二醇含量与1,2-丁二醇含量均趋于稳定,同时也可以有效地将1,2-丁二醇分离出来。因此,在合成气制乙二醇工艺中分离1,2-丁二醇与乙二醇时可采用以上几个方法进行调节、分析。

表3 脱醇塔物料组分分析表

由此可知,在合成气生产乙二醇工艺中分离1,2-丁二醇与乙二醇时可以将精馏压力降低至负压精馏,降低它们的沸点,提高相对挥发度,从而有效分离1,2-丁二醇与乙二醇。将脱醇塔塔顶物料再次在乙二醇浓缩塔中再次分离,以达到乙二醇最大程度的回收。