化工装置中安全阀工艺设计及附属管道应力分析

王进飞

(杭州制氧机集团股份有限公司,浙江 杭州 311308)

0 引言

化工装置安全阀的工艺设计过程中应重点执行压力设计工作、输送介质设计工作、排放量设计工作、泄放能力设计工作等,保证工艺设计的效果和水平。同时还需准确开展附属管道应力的计算分析活动,为安全阀的高效化应用夯实基础。

1 化工装置中安全阀工艺设计

1.1 压力设计

安全阀的压力因素为积聚类型、背压类型和定压类型。其中,定压主要就是安全阀工作压力需小于或是等级和容器设计压力、管道设计压力;积聚压力则是定压与所处容器或是管道设计压力相等的状态下,安全阀所需要符合的超压值标准;背压则是在安全阀排空管线系统压力的环节,正常工况下的定压为10%之内,火灾工况下在定压的20%之内。

由于安全阀的压力对设备的应用性能会产生直接影响,加之工作介质属于液体,如果阀前的压力达到了定压的标准、阀瓣呈现全开的状态、阀前的压力有所提升,提升到最高状态,也会比定压高出20%左右。此情况下为确保安全阀工艺设计过程中压力设计的合理性,应将最高积聚压力在正常工况环境中控制为10%之内,火灾工况环境中控制为定压的20%之内。同时还需结合工艺管道的工艺系统标准要求,将工艺管道中的安全阀最高聚集压力控制在定压的30%内,使得安全阀超压20%以上的情况下能够符合排放量的基本要求。另外,工艺设计环节中还需注意安全阀的阀前压力已经达到定压指标的状态,可随时将安全阀打开,当压力上升超压3%的时候则将安全阀全部打开。而如果压力降低到比定压低4%之后,则需要将阀弹回阀座,停止排放的操作。

1.2 结合输送介质的设计

在化工生产和石化生产的过程中,安全阀对装置安全性会产生一定的影响。由于各类装置和管道的输送介质存在差异性,因此需结合输送介质的特点科学选择安全阀的类型:其一,在对不可压缩流体进行排放的环节,采用微启类型的安全阀设备;而对可压缩流体进行排放,则采用全启类型的安全阀设备。其二,如果介质内部存在腐蚀性的物质或是容易结垢,可能会使得安全阀的弹簧不正确运行。此情况下应使用波纹管安全阀设备,但是此类设备不适合应用在蜡液介质、含焦粉介质和重石油馏分介质领域。其三,先导性设备在应用期间密封效果良好,可以将其划分成为以下类型:流动类型的导阀在应用期间会持续性排放少量介质,因此不适合应用在含有毒有害物质的输送介质环境中;不流动类型的导阀则适合应用在含有毒有害物质的介质环境。其四,除了波纹类型的设备能够进行水分介质、蒸汽介质和空气介质排放之外,其他的设备都必须使用带有封闭功能的弹簧罩。其五,在输送介质温度超出300 ℃的情况下,则需要使用带有散热片的弹簧安全阀,在输送介质为水蒸气或者是空气的情况下,才能使用带有扳手的安全阀。

1.3 排放量设计

排放量的设计需要按照各类事故工况计算,主要就是阀门误关闭工况、循环水故障工况、电力故障工况、冷凝器冷却故障工况、回流与出料故障工况等,结合各个事故的工况设计排放量,确保不会出现安全阀的工艺系统问题。

(1)冷凝器冷却故障工况下的设计。此类故障问题出现的原因就是冷凝器本身丧失了全部的冷凝功能或者是丧失部分的冷凝功能。全部冷凝功能的丧失工况下,设备排放量应设计到正常组分与温度指标之下的正常进料蒸汽量;而丧失部分冷凝功能,则需要结合回流罐的容量特点、事故处理的情况、冷凝器故障导致塔负荷所受到的影响等因素,明确是否需要增加回流负荷。

(2)回流与出料故障工况下的设计。塔顶回流工况下设计安全阀的排放量,应将其控制在正常操作温度之下顶层塔盘蒸汽量和塔顶冷凝器冷凝量之间的差的范围之内,在塔底出料泵不运行或者是阀门已经关闭的情况下所产生的蒸汽数量应该和泵抽回流数量所消耗的热量形成的蒸汽量相同。一般情况下,在回流冷凝器设备出现冷却水故障问题时,会引发蒸馏塔超压的现象,也可能会使得蒸馏系统短时间出现回流故障现象。如果出现事故问题应全部或是部分开启入口阀门,设置相应的泄压结构预防出现超压的现象;如果相同的事故导致多个出口阀门关闭,但是入口阀门依然开启,就应将排放量控制在最高入口流量减去依然开启的出口阀门最高流量;如果发生了外部火灾事故,化工装置的容器设备直接在火焰前暴露,根据传入容器的热量对安全阀的排放量进行计算,应按照各类情况设计排放量。例如:没有绝热材料保温的液体容器,在容器存在完善消防基础设施与较为良好的下水系统情况下,所设计的安全阀排放量应为155400FA0.82/L,如果容器不存在完善消防设置和可靠的下水系统,需要将设备的排放数量控制为255500FA0.82/L,其中:F为容器外壁校正的数据值;A为容器湿表面积数据值;L为液体在泄压过程中气化潜热数据值。在火灾的环境之下,安全阀的有效通过面积应控制为19F·As/(pl/105)1/2,其中:F为安全阀工作系数;As代表容器暴露外部表面积;pl代表的是安全阀设备的入口压力指标,属于定压的1.1倍或者1.2倍。

1.4 泄放能力设计

(1)有效通过面积的合理计算。如果使用全启类型的安全阀设备,则需要按照0.785D2的公式计算有效通过面积,其中D为喷嘴口位置的直径指标。如果采用的是微启类型的安全阀设备,则需要利用公式πDL计算,其中:D为阀座部分的直径;L为阀芯的开启高度。在阀座处于斜面状态的时候也需要使用公式πDLsinθ计算,其中θ为斜面的角度。

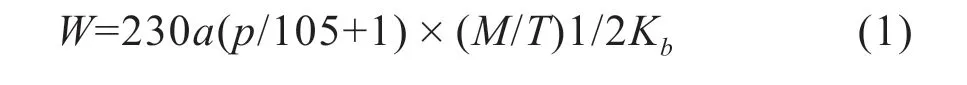

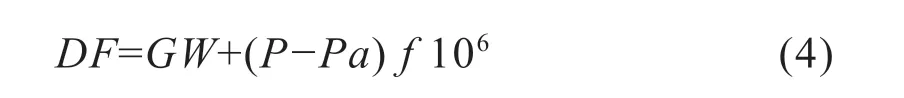

(2)合理计算泄放能力。如果排放介质属于气体或者是蒸汽,就应按照公式计算:

式中:W为排放量数据值;A为安全阀设备的有效通过面积;p为定压指标;T为排出气体绝对温度数据值;M为气体相对分子质量的数据值,如若需要进行混合物介质的排放,就应将M看作是平均相对分子质量的数据值;Kb为背压在泄放能力所形成作用的修正性参数。

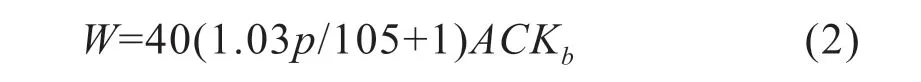

如果设备需要将蒸汽当作是唯一的介质,就应按照公式计算:

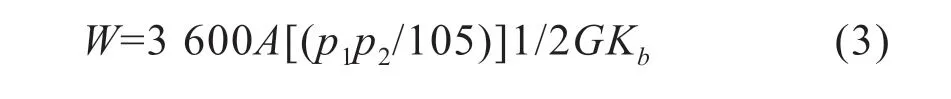

如果介质属于液体,计算公式为:

式中:p1为定压指标;p2为背压指标;G为液体相对密度指标;Kb为积聚压力修正的系数[1]。

1.5 配管设计

配管的设计工作中应遵循以下原则:其一,将安全阀设计到维修便利的位置,设置独立性的检修平台,针对性设计配管的形式;其二,出口管道、入口管道应具有走向柔性的特点,上面设置切断阀设备,使用闸阀同时做好铅封处理,阀杆处于水平的方向,不能朝着上部分,以免阀杆和筏板因为销钉腐蚀或者是松动出现下滑的现象;其三,入口管道、出口管道的配管不可以有袋形管,尤其需要注意气体安全阀的设备,入口的管线不可以设置下凹类型的袋形管,以免引发安全阀应用的问题或是不足。

1.6 出入管道设计

出入管道的设计工作中应保证每一部分的管道符合标准:

(1)安全阀的入口管道设计。其一,安全阀应该在容器顶部位置或是出口管道垂直向上的方向设置,尽量减小配置管线的长度,和被保护的化工装置、管道之间相互接近。如果距离很长应在设备接口位置、管道和安全阀入口的位置设置法兰,将安全阀通过流量较高所出现压力损失控制在安全阀整定压力的3%之内,重复性计算管线的直径。其二,明确管线液体压力非常稳定、和波动起点之间距离很远的位置,在其中设置安全阀。其三,采用全启类型的安全阀设备,排放介质属于蒸汽或是气体的情况下,将安全阀垂直安装在气相空间。使用微启类型安全阀设备对液体介质进行排放,则将安全阀垂直设置在液相区间。其四,在配管的过程中设置长半径弯头装置。其五,入口管道如果和不同直径的管道相互衔接,应与安全阀入口之间贴近,管线的直径应比安全阀入口管道直径高。

(2)出口管道的设计环节中,考虑到阀体性能可能会受到背压因素的影响,应将背压控制在定压特定值的范围之内,如果使用弹簧类型的安全阀设备,普通型背压应控制在定压的10%之内,波纹管型背压控制在定压的30%之内。如果使用先导类型的安全阀设备,背压控制为定压的60%之内[2]。

在设计排入密闭系统管道的过程中,考虑到如果安全阀的出口管线排入封闭系统总管,为预防配管管线出现袋形的问题,必须要设置能够进行罐体和总管分离的坡向。由于石油化工装置多数排除口的位置都会和火炬总管之间相互衔接,再此状况之下就需要确保其顺着流向45°的角度进行倾斜衔接,使得连接的位置质量符合标准,预防出现液体倒流的问题,这样在一定程度上还能降低背压指标;如果在泄压管道的内部排入液化烃类型的物质,考虑到介质汽化的过程中会形成低温作用,可使用低温钢材料处理,设置管线保温的设施、伴热的设施;如果泄压管道需要使用蒸汽吹扫,就必须要结合吹扫期间所形成的热膨胀作用做好管线的设计工作;对于湿气体泄压系统而言,其中的排放管内部区域不可以出现袋形积液的现象,将安全阀的安装高度控制在比泄压系统高的位置,如果受到限制不能确保安装高度符合要求,就必须要将安全阀的出口设置在比泄压总管低的位置,在容易接近的区域设计手动放液阀设备,避免出现袋形管段积液的现象[3]。

1.7 工艺设计

工艺设计期间应结合设备的错误操作状况、故障状况等,在化工装置中准确研究此类事故问题,按照具体情况合理计算和选择应用安全阀设备。例如我国化工企业中的环氧乙烷装置中使用轻组分塔顶安全阀设备,应设计设备的工艺包,在其中明确火灾工况、塔底再沸器换热管破裂工况的工艺标准要求。同时按照塔顶冷凝器冷却水的故障工况特点做好设计工作,考虑到出现此类故障问题塔顶位置出现压力异常现象、不凝气的现象,此时需要利用塔顶的安 全阀设备将其泄放到安全的位置,此工况下应将安全阀的泄放量设计成为13170 kg/h,最低泄放面积控制在标准范围内[4]。

2 化工装置中安全阀附属管道应力分析

2.1 排气形式

排气形式的分析主要为:(1)开式排气系统。在安全阀处于开启状态的阶段,气体会直接排放到放空管或者是大气环境,此类系统需要符合标准要求:t≤4D0,m≤6D0,其中:t为安全阀设备入口管线位置到放空管中心线位置之间的距离;D0为排气管外径的指标;m为出口位置到排气管中心线之间的距离。(2)采用闭式的排气系统,在安全阀处于开启状态的情况下,气体会利用和安全阀之间互相连接的排气管道直接排放到远地,此类排气形式适合应用在爆炸风险、可燃气体与有毒气体的排气环境[5]。

2.2 反作用力

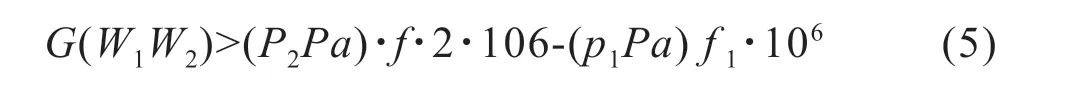

反作用力的分析应明确安全阀排气管的反作用力情况:(1)开式排气系统。重点研究排气弯头的状况,在稳态流动的工况中安全阀设备开启阶段的反作用力主要涉及到动量类型和压力类型的效能,计算公式为:

式中:F为排气弯头的反作用力;G为质量流率,需要结合安全阀开启状态之下最高流率的1.1倍指标计算;W为出库流速数据值;P为静压数据值;f为流通面积数据值;Pa为大气压力数据值。

同时还需重点分析放空管的情况,在安全阀处于开启状态的时候,反作用力影响会导致支架承受垂直、水平方向不平衡的合力矩,如若放空管的出口位置是斜面的形状,反作用力就会沿着斜面形成法向作用,在设计过程中为预防出现“反喷”的问题,应按照公式计算:

(2)闭式类型的排气系统,排出口在稳态流动的状况之下,会形成很高的反作用力,应准确开展计算工作,明确管系各个位置的受力情况,增强自平衡性能。考虑到安全阀开启的阶段受到气流不稳定性因素的影响,管系可能会承受很高的冲击力,导致正常运行受到危害,因此需要根据具体情况科学计算数据值,准确做好分析工作[6]。

3 结语

综上所述,石油化工装置安全阀工艺设计的过程中应重点强化压力设计,按照各类输送介质的特点合理开展设计工作,严格控制排放量与泄放能力,做好配管设计和出入管道的设计,增强工艺设计的效果,在此期间还需重点分析安全阀附属管道应力情况明确排放用力和反作用力,按照各类应力的特点科学进行计算、分析与设计,完善整体的安全阀设计方案和计划,促使其稳定、安全应用。