商用车5052铝合金油箱表面腐蚀分析与建议

白克非 冯力伟 赵鸿飞 李瞾亮 肖 葵

(1. 北京福田戴姆勒汽车有限公司,北京 101400;2. 北京科技大学腐蚀与防护中心,北京 100083)

0 引言

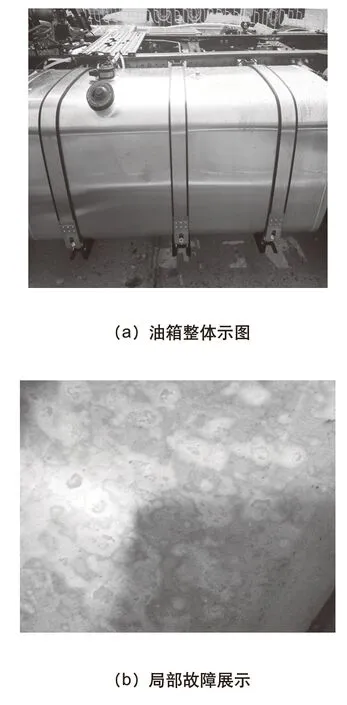

商用车铝合金燃油箱的使用也得到大众的认可,由于其美观的外表以及其自带的薄薄的防腐保护膜。在某主机厂生产过程中,就没有保留其防护膜,也没有进行喷涂、阳极氧化等防护措施。但随着客户对车辆的舒适性及外观要求越来越高,油箱表面腐蚀问题越来越突出,重庆、河北、山东等多地反馈地6个月左右的新车,油箱表面出现批量白色花斑(如图1所示),严重影响产品外观质量[1]。本文通过从失效件的微观形貌出发,结合前期各专家对铝合金大气腐蚀、腐蚀试验研究等工作,对该故障表面腐蚀物质进行了确认分析。

图1 油箱表面白色花斑

1 燃油箱失效件样板制作及试验安排

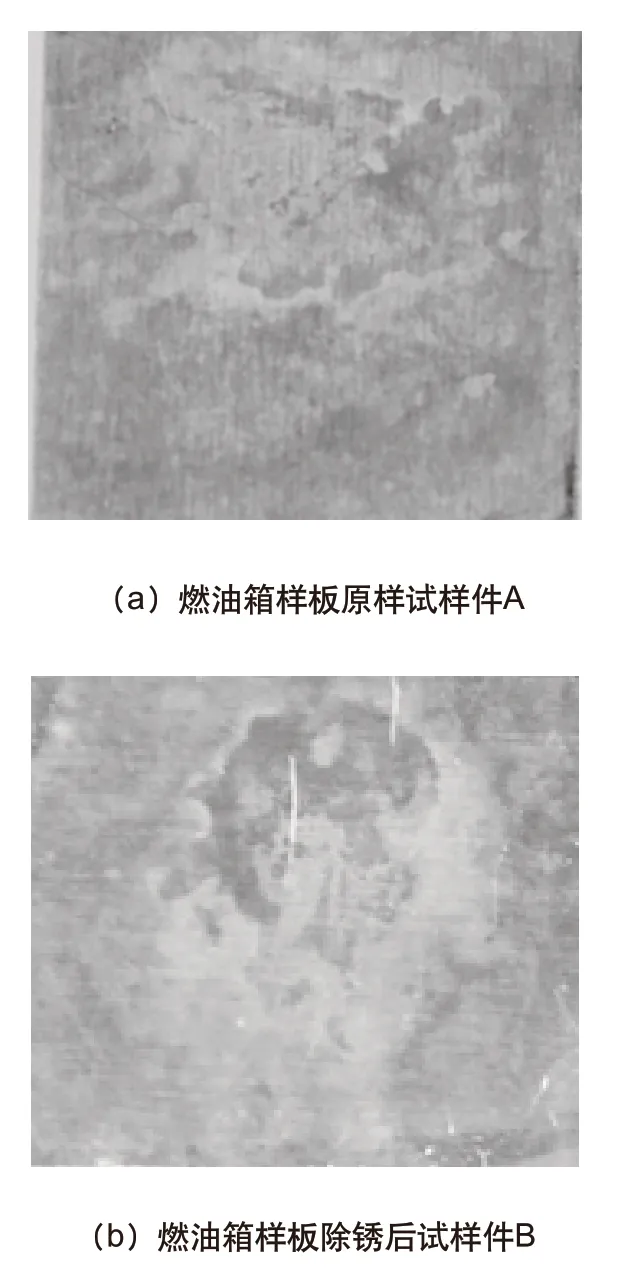

根据GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》,对截取样板材料进行除锈处理。采用硝酸(HNO3,ρ=1.42g/mL)溶液,在25℃下超声清洗5min,洗净吹干(如图2所示)。然后使用型号为 Rigaku 型的X射线衍射仪进行XPS分析,初步得出产物类别;再使用法国HORIBA Jobin Yvon公司HR800型激光显微拉曼光谱仪继续做Raman分析,对产品进一步判定;之后使用FEI公司的 Quanta 250扫描电镜和Keyence VK-200型3D激光共聚焦显微镜对微观形貌进行观察,判定腐蚀过程。

图2 燃油箱失效试样

2 失效分析

2.1 材质分析

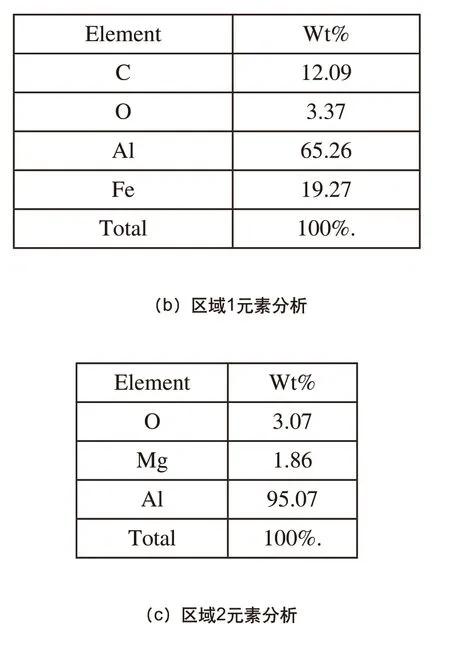

通过成分分析(如表1、表2所示),发现材料样品化学成分符合《GB/T 3190-2008》5052标准成分要求。

表1 燃油箱样板成分 单位:Wt%

表2 《GB/T 3190-2008》5052标准成分 单位:Wt%

2.2 产物分析

2.2.1 失效试验件进行XPS分析

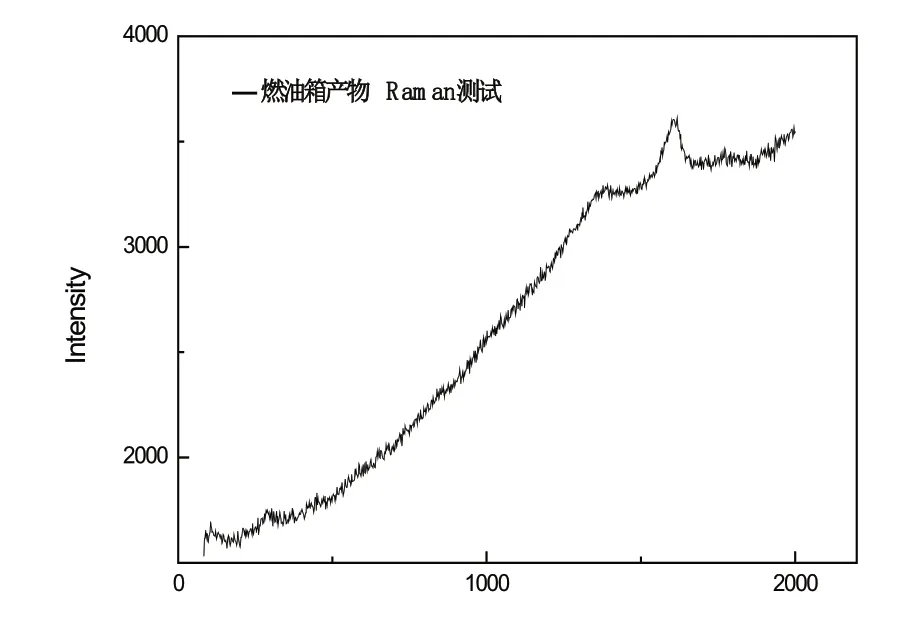

鉴于油箱使用环境及自身介质要求,首先对燃油箱带污点样品进行XPS分析,结果如(如图3所示)。对所得谱图进行分析处理,碳的峰值和氧的峰值较高,初步分析:产物主要成分有机物质,并存在少量Al的氧化产物。为了进一步判定有机产物的成分,对失效试验件A继续做Raman分析(如图4所示),燃油箱带污点区域样品的拉曼光谱分析谱图,结果显示主要的峰值为:1378cm-1和1608cm-1,1378cm-1符合COO基团的特征峰值[2],1608cm-1特征峰值符合嘌呤环的ν(C=N)ar振动[3]。因此确认产物中存在COO基团和ν(C=N)ar嘌呤环的有机 产物。

图3 燃油箱产物XPS分析

图4 燃油箱产物Raman分析

2.2.2 样品微观分析

首先,对试验件A在扫描电镜下对样品处进行观察(如图5所示),试样表面分布着较多的有机产物,但整体看来产物分布现象不均匀。然后,对试验件B在SEM下进行观察(如图6所示),发现试样表面除锈后基体有蚀坑暴露现象,整体看来表面平整,但存在很多较小、较多的蚀坑,基体破坏程度较轻。经过除锈后可以发现S,Cl等元素没有了,这主要是Cl-引起铝合金的大气腐蚀[4],没有任何防护的铝合金在大气暴露下会形成铝的氯化物和硫酸盐化合物[5]。

图5 燃油箱原样SEM观察

图6 燃油箱除锈后试样BSEM观察

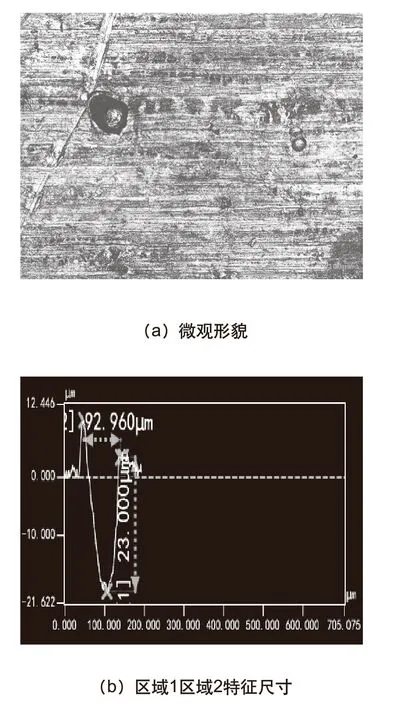

2.2.3 激光共聚集形貌分析

最后对失效件通过激光共聚焦显微镜对微观形貌进行观察(如图7所示),试样平整度较差,腐蚀坑数量明显,个别腐蚀坑较大较深,蚀坑a深度20μm左右,直径90μm左右,该蚀坑状态说明部分区域基材破坏严重,确实发生了腐蚀反应。

图7 燃油箱除锈后试样B激光共聚焦观察

2.3 腐蚀过程分析

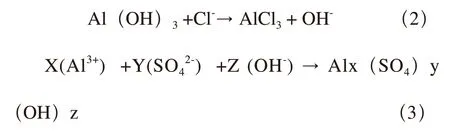

关于铝的化合物,常见的有Al2O3、Al(OH)3及其它的铝的酸盐化合物。其中Al2O3、Al(OH)3为难溶于水的白色固体[6],因此这两种化合物就会很好的附着在产品的表面。周和荣教授等认为铝及铝合金表面等氧化膜上含有Al(OH)3。Al2O3、Al(OH)3在实物中是共存的,见如下反应:

在上面SEM和激光共聚微观形貌分析中,发现失效件前均有S和Cl,而且出现了腐蚀坑,但试件处理后就没有了。出现腐蚀坑是因为Cl-加速了表面腐蚀,形成了可溶性AlCl3,见化学反应;而大气中SO2等与铝反应生成了浅白色的难溶的硫酸盐化合物,见化学反应;

2.4 腐蚀防护建议

鉴于当前所使用的铝合金原材料表面都附有一层透明的塑料薄膜,现在生产过程中已要求保留原薄膜,这样铝合金油箱表面就增加了一层防护(如图8所示),进一步起到了抑制腐蚀的作用,市场抱怨也得到有效控制。

图8 保留塑料膜后的铝合金油箱

3 结语

(1)通过XPS、EDS、Raman检测结果,白色花斑就是COO基团和ν(C = N)ar嘌呤环的有机产物和铝的氧化产物的结合体;

(2)尽管铝合金有一层氧化膜,但在应用过程中容易破坏,进而触发铝合金基体腐蚀现象,产生白色花斑影响了外观质量。建议保留铝合金表面的保护膜或制备耐腐蚀薄膜或涂层,可进一步提升防腐蚀能力。