电炉一次烟气冷却及净化方式研究及应用

舒刚

(中冶南方工程技术有限公司,湖北武汉 430223)

0.引言

随着国民经济发展,废钢累计资源逐渐丰富,以废钢为主要冶炼材料的电炉炼钢短流程技术,以其项目初始投资省、工厂占地面积、能源消耗低、污染物排放源少等特点,在与铁前原料-高炉炼铁-转炉炼钢为主要工艺路线的长流程比较中,优势越来越明显而得到了快速的发展。电炉冶炼过程中,炉内产生大量的高温、高含尘量的烟气,通常被称为电炉一次烟气。针对不同的电炉工艺,需要对电炉一次烟气先降温后再进行净化处理。

1.电炉一次烟气的特点

电炉炼钢生产在加料、冶炼、出钢、出渣过程中,均会产生大量的含尘烟气,电炉冶炼工艺的特殊性,决定了电炉烟气和粉尘处理与钢铁冶炼其他工艺存在差异。电炉一次烟气通常具有以下特点:

(1)烟气温度高。在冶炼过程中,在电炉炉顶(炉口)排出的烟气,温度通常在1100℃~1400℃。对于普通电炉,进入电炉炉内排烟管道的烟气温度约为800℃~1100℃;对于带废钢预热的竖式电炉,经过废钢预热后的一次烟气温度约为800℃~850℃;对于水平连续加料电炉,废钢预热出口处烟气温度650℃~850℃。(2)烟气含尘量高。电炉烟气中含尘量的高低与原料特性有较大关联。由于国内电炉废钢品质通常较差,电炉冶炼强度高,因此国内电炉生产过程中产生的粉尘量很大。据有关实测数据统计,电炉冶炼吨钢产生的粉尘量在20kg~25kg。电炉吹氧时,一次烟气含尘量最高,瞬时最高值可以达到20g/m³~35g/m³。烟气含尘浓度高,造成后续净化除尘设备负荷增加。(3)烟气湿度大。对于采用急冷塔设备对烟气进行降温处理的工艺,其一次烟气的相对湿度要高于其他方式降温冷却工艺的一次烟气相对湿度。(4)烟气及粉尘成分复杂。普碳钢电炉烟气中颗粒物的主要成分是Zn和Fe的氧化物,不锈钢电炉中还有Cr和Ni的成分,具有较高的回收可用价值。同时由于废钢中油漆、切割油等成分的存在,烟气中还含有二恶英等有害成分。根据有关实际测试分析,电炉一次烟气中90%的粉尘粒径小于30μm[1]。(5)比电阻适中。电炉炼钢产生的粉尘,比电阻约在108-1012Ω·cm[2],介于中比电阻(通常指比电阻处于104-5×1010Ω·cm范围)和高比电阻(通常指比电阻不低于5×1010Ω·cm范围)之间。电炉烟气比电阻所处的范围,决定其采用布袋除尘器处理是最为适宜的。

2.电炉一次烟气量的确定

电炉一次烟气量的确定,需要根据电炉公称容量、冶炼周期、最大降碳速度等因素综合确定。由于电炉内吹氧会产生一定的CO,在电炉炉门处会混入空气,因此还需要校核炉气中CO含量不能处于爆炸极限范围内。

按照最大降碳速度计算产生的一氧化碳含量按照下式计算:

式中:

L1—炉气中一氧化碳产生量,Nm³/h;

G—电炉的公称容量,kg;

VC—最大降碳速度,一般取值0.045%/分~0.065%/分;

CO%—炉气中一氧化碳的体积百分数;

CO2%—炉气中二氧化碳的体积百分数。

炉门等处的混风烟气量V2,应根据炉门进风面积、进风速度等确定:

式中:

L2—炉门等处的混风烟气量,Nm³/h;

F—炉门等处的进风面积,㎡;

V0—炉门等处的进风风速,一般取1.5m/s~3m/s;

t0—炉门等处进风温度,可取40℃~50℃。

根据V1和V2可以确定理论一氧化碳燃烧系数α,进而计算进入电炉内部实际消耗的氧气量L3:

式中:

L3—电炉内部实际消耗的氧气量,Nm³/h;

α—一氧化碳燃烧系数。

根据计算所得L1、L2、L3,可以计算炉内排烟量L:

式中:

L—电炉炉内排烟量,Nm³/h。

为了保证炉内一氧化碳完全燃烧,需按照燃烧系数α≥1.5计算炉内安全排烟量L':

式中:

L'—炉内安全排烟量。

在保证安全的前提下,可通过比较L和L',取其中较大值,来确定电炉一次烟气量。

近年来,国内引进的带废钢预热的电炉比较多,按照废钢预热的方式,又可以分为竖炉和水平预热电炉。考虑到烟气在预热过程中,存在漏风导致冷风渗入的情况,加之预热段之后通常会带有沉降室,电炉一次烟气量在理论计算的基础上,应考虑一定的富余系数。根据国内典型电炉运行情况统计,带废钢预热段的电炉,其吨钢一次烟气量通常在1250Nm³/h.t~1800Nm³/h.t。竖炉的一次烟气量要小于水平预热电炉的一次烟气量,其主要原因是水平加料的漏风率要高于竖炉。

3.电炉一次烟气冷却方式

电炉一次烟气冷却方式有直接冷却和间接冷却两种方式。直接冷却方式包含混风冷却、急冷塔冷却;间接冷却方式包含水冷套管冷却、水冷密排管冷却、自然冷却器冷却、机力冷却器冷却、余热锅炉冷却等。混风冷却、水冷套管冷却、自然冷却器冷却,由于其冷却效率低,能量消耗大、设备体积庞大等缺点,在新建项目中,已经较少应用。受到车间工艺布置、能源介质条件等因素的影响,实际工程中往往通过直接冷却和间接冷却相结合的方式来冷却电炉一次烟气。

3.1 常用的电炉一次烟气冷却方式

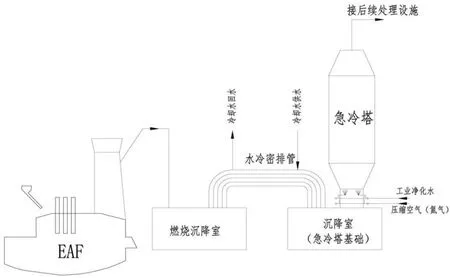

(1)急冷塔冷却方式。通过向烟气中喷入工业净化水,通过水的蒸发相变,吸收烟气中的热量,达到降低烟气温度的中作用。为了达到快速降温的要求,通常设置双介质喷嘴,通过压缩空气和水混合后喷入塔体内,形成雾化效果,减小水的粒径,增强换热效果。其进水压力和压缩空气的压力值应相当,范围均处于0.6MPa~0.8MPa区间时,雾化效果最好。急冷塔的高度应根据急冷塔喷入的水滴有液态完全相变为气态的时间来确定,通常急冷塔内烟气停留时间在3s~5s,其烟气平均流速通常控制在4m/s~6m/s。急冷塔为空塔结构,设备运行阻力低,对系统运行能耗的影响小。单一通过急冷塔冷却的一次烟气降温流程如图1所示。

图1 单一通过急冷塔冷却的一次烟气降温流程图

急冷塔的喷水量应按照以下公式计算:

式中:

W—急冷塔的蒸发水量;

Q—烟气热量损失量;

r—水的气化潜热;

tw—水的进水温度;

tg0—烟气出口温度。

单一布置的急冷塔,其喷水量应根据烟气流量、入口温度、出口温度等参数动态控制,保证烟气出口处烟气温度高于烟气露点温度30℃~50℃,防止烟气在后续处理过程中出现冷凝现象。实际工程应用表明,在供水压力处于0.6MPa时,1台公称容量为110t的废钢预热电炉,急冷塔最大喷水量约为42t/h。通过急冷塔后的一次烟气,其相对湿度会上升,通常情况下,急冷塔出口烟气的相对湿度可以达到20%~35%。

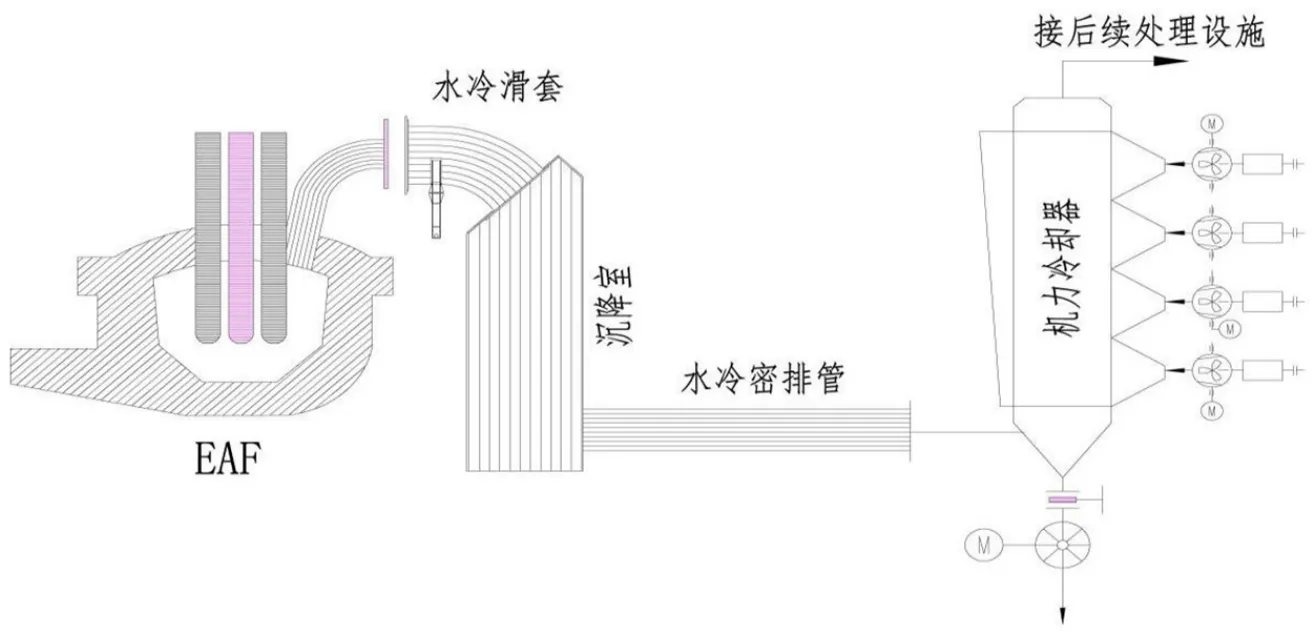

(2)水冷密排管+急冷塔冷却方式。单一布置急冷塔,由于其入口烟气温度较高,高温烟气散发的热量大,需要喷入大量的冷却水来实现烟气降温的目的。在急冷塔前布置一段水冷密排管,对烟气进行初冷却,可以降低进入急冷塔的烟气温度,降低急冷塔的喷水量,在减少新水消耗的同时,可以降低烟气的含湿量,减小后续处理过程中烟气冷凝的风险,提高系统运行可靠性。水冷密排管+急冷塔冷却方式流程见图2。

图2 水冷密排管+急冷塔冷却方式流程图

水冷密排管内入口烟气温度800℃~1000℃,出口温度在450℃~600℃,其循环冷却水温度差通常在15℃左右。烟道内烟气流速通常在20m/s~30m/s,水管内的水流速一般控制在1.2m/s~2.0m/s。通过水冷密排管冷却后,可以带走烟气内25%~30%的热量,可以减少急冷塔的冷却水量,降低烟气的相对湿度。在供水压力处于0.6MPa时,1台公称容量为110t的废钢预热电炉,经过水冷密排管初冷却后急冷塔最大喷水量约为30t/h。

(3)水冷密排管+机力冷却器冷却方式。机力冷却器通过冷却风机,让空气和高温烟气在换热管内外侧进行换热。电炉炉口处烟气经过水冷滑套、沉降室、水冷密排管降温后,通过机力冷却器再冷却至200℃~250℃,达到可以后续处理的温度要求。由于电炉烟气的流量、温度等均有一定的波动性能,机力冷却器的冷却风机可采用变频调速、自动调节挡板开度等方式。机力冷却器可以减少冷却水的耗量,但机力冷却器冷却效率低,烟气冷却时间较长,不能实现烟气的快速冷却。水冷密排管+机力冷却器冷却方式流程图见图3。

图3 水冷密排管+机力冷却器冷却方式流程图

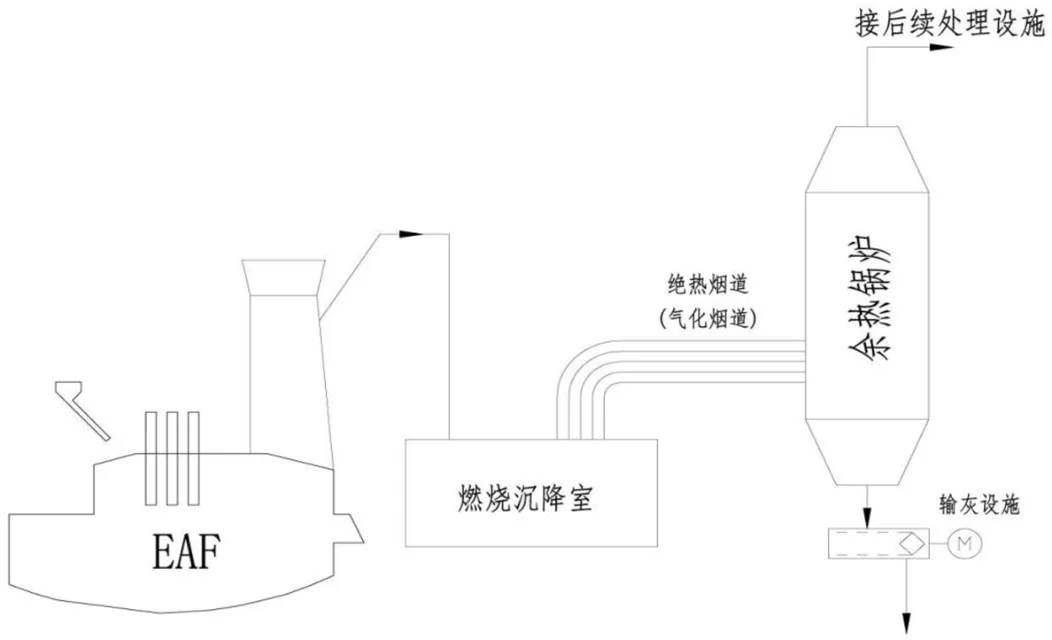

(4)余热锅炉冷却方式。为回收电炉一次烟气中的高品位热能,近年来,余热锅炉系统在电炉一次烟气冷却中的应用越来越普遍。余热锅炉系统由锅炉系统、蒸汽系统、蓄热系统、给水系统、输灰系统等组成。电炉一次烟气经过燃烧沉降室后进入余热锅炉降温,同时大颗粒粉尘在余热锅炉内部沉降下来,通过输灰设施运走。

电炉一次烟气用余热锅炉应就近布置在沉降室附近,以减少烟气热量损失。当余热锅炉系统与沉降室距离较远时,两者之间的连接管道应选择绝热烟道。部分钢铁企业将沉降室进出口的管道也改造成汽化冷却烟道,可以进一步提高余热锅炉的蒸汽产生量。通过余热锅炉回收电炉一次烟气中的热量,当余热锅炉入口烟气温度稳定在950℃~1000℃区间时,吨钢可回收蒸汽量约105kg/t~140kg/t,回收的蒸汽可以用于发电,也可以用于VD炉、RH等后续处理工艺,能产生很好的经济效益。余热锅炉由于结构的限制,烟气侧设备阻力通常在800Pa~1200Pa。余热锅炉冷却速度低于急冷塔,如需提高余热锅炉的冷却速度,达到烟气快速冷却的目的,需要较大的换热面积。余热锅炉冷却方式流程图见图4。

图4 余热锅炉冷却方式流程图

3.2 电炉一次烟气冷却对二恶英消除的作用

废钢预热可以通过预热废钢回收一次烟气中的热能,能够有效降低电炉生产中的能耗,因而得到快速发展,已经成为国内新建电炉的主要形式。废钢预热过程中,会导致电炉一次烟气中二恶英的浓度较之不带废钢预热的电炉一次烟气明显增高。二恶英具有较强的毒性,对人体健康构成严重的威胁,国际癌症研究中心已将其列为人一级致癌物[3]。根据文献统计资料,50t电炉二恶英的总排放因子为1.923μg-I-TEQ,100t电炉二恶英排放因子达到每吨钢 10.096μg-I-TEQ[4]。

研究表明,二恶英的生成机理主要有3种方式[5-7],经由前驱体化合反应生成、“从源头合成”、苯环结构高分子化合物热分解。

(1)经由前驱体化学反应生成。电炉原料中含有塑料、油漆、油脂类物质,这类物质在通电冶炼,吹氧等过程中,会生成各种含氯苯系物质,形成“前驱体”条件。“前驱体”通过一系列的化学反应可以重排生成二恶英。同时废钢中包含的Fe、Ni、Cu等元素,会形成催化剂,对烟气中二恶英的生产,起到催化促进作用。

(2)“从源头合成”。电炉炼钢过程中,电炉烟气经过电炉炉口、预热段(针对带废钢预热功能的电炉)、燃烧沉降室等处理,烟气温度会达到或者超过850℃,在此温度条件下,烟气中的二恶英会完成热分解而得到消除。在后续的烟气冷却过程中C、H、O、CL等元素在200℃~250℃区间会重新合成,其主要合成机理如:1)Deacon反应2HCL+1/2O2→H2O+Cl2,此反应会产生氯气。2)烟气中芳香环与生成的Cl2发生取代反应。3)单环结构经过Fe、Cu、Ni等催化反应,生产双环结构。

(3)烟气中的高分子化合物(主要是含有苯环结构的化合物),在加热过程中分解产生二恶英。在电炉冶炼过程中,废钢预热过程中,二恶英生成的主要机理是苯环结构高分子化合物热分解。经过燃烧室喷吹煤气或者天然气燃烧后,烟气温度会达到850℃~1100℃,此时烟气中二恶英会分解消除。燃烧沉降室后的烟气在降温冷却过程中,温度处于200℃~250℃区间时,“从源头合成”占主要作用,二恶英又会重新合成。

随着对排放要求的提高,电炉烟气中二恶英处理需要得到有效治理,尤其是对于废钢预热电炉中含二恶英的一次烟气,选择冷却方式,必须满足消除二恶英的要求。为满足消除二恶英的要求,必须使烟气在1s~2s的时间内迅速降温到250℃以下,最大限度的减少“从源头合成”。当烟气温度急冷到较低温度时,二恶英浓度可显著降低,预计可以减排80%~90%[8]。

4.电炉一次烟气净化方式

经过冷却后的电炉一次烟气,需要通过后续除尘设施净化处理,根据电炉烟气的粉尘特性,通常采用脉冲布袋除尘器。按照最新钢铁行业超低排放的要求,除尘器出口烟囱处颗粒物排放浓度<10mg/m³。

4.1 电炉一次烟气单独净化处理

电炉一次烟气经过冷却后,其温度通常在200℃~250℃,在不混风的前提下,进入布袋除尘器,需要把采用耐高温滤料,滤料耐温不低于250℃。由于一次烟气粉尘浓度高,布袋除尘器的过滤风速,通常应小于其他除尘系统。一次烟气单独设置除尘设施时,可以采用活性炭吸附的方法,提高二恶英的净化效率。在布袋除尘器之前的管道上或者在烟囱之前设置活性炭吸收塔,二恶英的净化率在60% 左右[9]。

采用余热锅炉或者机力冷却器对电炉一次烟气进行降温处理的除尘系统,风机设备选型时,要考虑余热锅炉或者机力冷却器的阻力。采用急冷塔电炉一次烟气进行降温处理的除尘系统,应考虑烟气含湿量对布袋的影响,选用符合工况要求的滤袋,同时在严寒和寒冷地区,对除尘器进行保温,防止烟气冷凝造成滤袋堵塞失效。除尘器入口设置与烟气温度连锁的紧急混风阀,入口烟气温度超标时,混风阀开启,混入冷风。

根据《排污许可证申请与核发技术规范-钢铁工业》(HJ846-2017)对于钢铁工业排污单位主要排放口基准排气量的要求,电炉烟气单位产品基准排气量要求为1120Nm³/t.粗钢,国内部分区域按照此标准核发排污许可。由于电炉二次烟气(密闭罩和屋顶排烟罩等处的烟气)排气量远大于此基准定额,因此也要设置独立的一次烟气净化除尘系统。

4.2 电炉一次烟气与电炉二次烟气混风后净化处理

电炉一次烟气冷却后,通过与电炉二次烟气混风,可以降低除尘器的入口温度和入口粉尘浓度,降低布袋除尘器的负荷,采用混风方式的布袋除尘器,其过滤面积通常可以高于一次除尘单独设置的布袋除尘器。电炉一次烟气与二次烟气混合,造成了对一次烟气中二恶英的稀释作用,不利于对二恶英排放浓度的检测和监管。由于余热锅炉和机力冷却器设备阻力较大,当采用混风净化处理时,应设置增压风机。

4.3 电炉一次烟气净化输灰

电炉粉尘具有较强的粘性,输灰设施通常应选用机械输送设备,如刮板输送机、斗式提升机等,不宜采用气力输灰。

5.结论

(1)电炉一次烟气冷却方式,应根据具体工艺情况进行针对性的选择。(2)电炉一次烟气采用急冷塔冷却方式,或者水冷密排管+急冷塔的冷却方式,烟气冷却效率高,设备占地面积小,运行阻力低,同时有利于降低烟气中二恶英的浓度。(3)电炉一次烟气采用余热锅炉冷却方式,可以回收烟气中的热能。余热锅炉设备运行阻力大,会增大系统运行能耗,余热锅炉需要较大的换热面积,才能实现对烟气的急冷,起到抑制二恶英生成的作用。(4)电炉一次烟气采用水冷密排管+机力冷却器的冷却方式,不能实现烟气的快速冷却,不适用于带废钢预热的电炉。(5)电炉一次烟气净化系统适宜采用脉冲布袋除尘器,除尘系统应优先考虑单独设置。除尘设备选型时应考虑烟气温度、烟气湿度的影响。