航天用金属波纹软管清洗吹除一体化装置的研制*

李 慧,孔德斌,朱晓骅

(1.上海空间推进研究所,上海 201112;2.上海空间发动机工程技术研究中心,上海 201112)

武器储箱加注一般使用M16 接头和金属波纹软管,在加注过程中,需对多个储箱进行加注[1]。当对不同的储箱加注时,管路必须重新清洗与吹除。在加注管路清洗过程中,应使用去离子水、酒精依次对其进行清洗,然后将其吹除[2]。由于管路的端口为M16 螺纹端口,口径较小,使得液体注入难度较大[3]。金属波纹软管内部结构呈波纹状,容易在死角位置存留多余物,清洗方面存在困难[4]。

目前,通常清洗航天用金属波纹软管的方法为:将去离子水、酒精直接依次注入加注管路。当在航天发射场对加注管路进行清洗时,将去离子水、酒精直接注入管路相对困难,且会外漏造成大量浪费,不容易将波纹软管中死角处多余物清洗干净。在清洗完成后,需将管路接入氮气口进行吹除,工艺程序较为繁琐且效率极低[5]。

针对现有技术中的缺陷,设计了一种航天用金属波纹软管清洗吹除一体化装置。该装置主要用于清洗及吹除管路,易于将去离子水及酒精快捷、准确地注入管路中,方便操作人员进行管路死角多余物的彻底清洗。同时,也可节约大量的去离子水和酒精,降低经济成本及人工成本。此外,无需在清洗完成后再将管路接入氮气口进行吹除,省却了复杂的操作步骤,达到了管路清洗、吹除自动一体化的目的。

1 装置整体设计方案

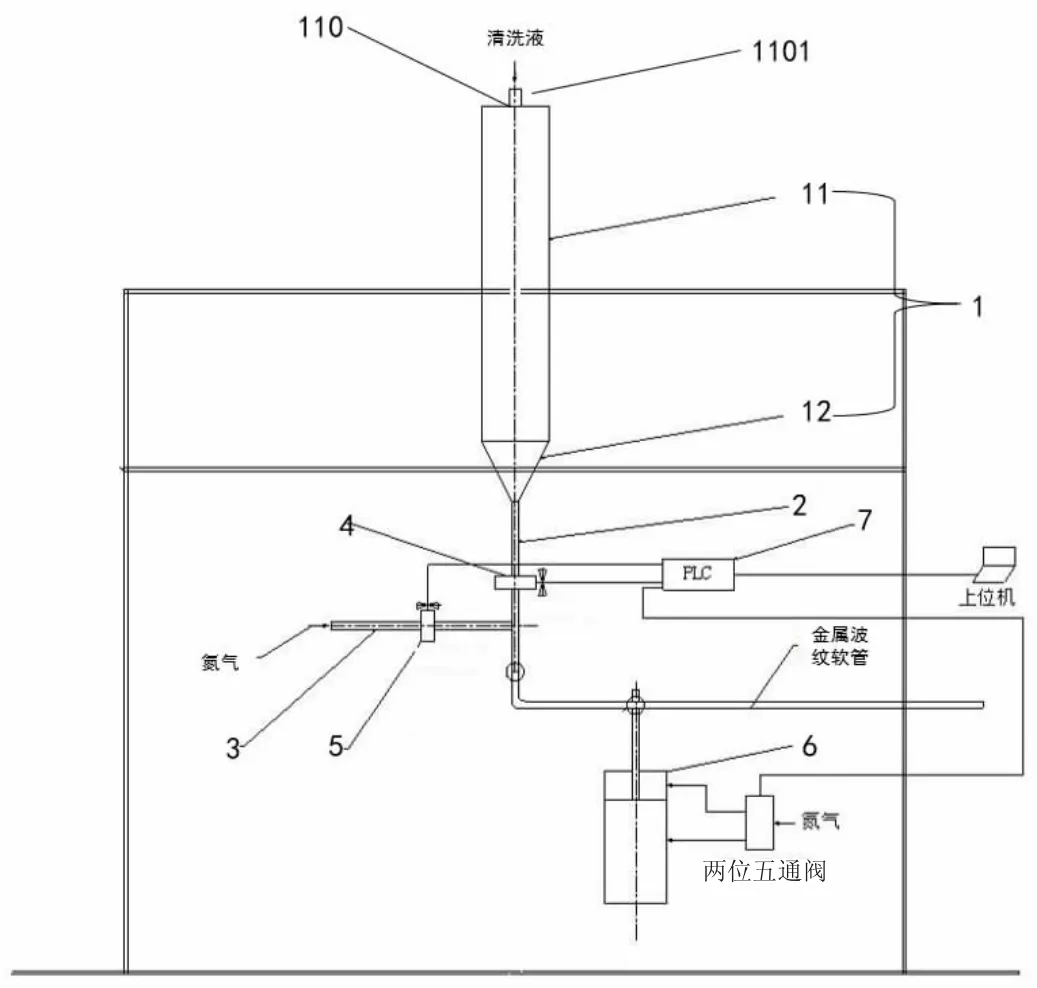

航天用金属波纹软管清洗吹除一体化装置的结构示意图如图1 所示,主要包括储液管(1)、注入管(2)、气体导入管(3)、PLC 控制板(7)及振动装置(6)。储液管包括提供清洁用液体加注的进口端以及储存一定量的清洗用液体的中间部,储液管的另一端口与注入管连通。注入管作为待清洗的金属波纹软管与待清洗液和吹除气体连通的输送通道,另一端口与待清洗的金属波纹软管连通,注入管的中间部分与气体导入管连通。储液管与注入管的连通、注入管与气体导入管的连通以及注入管与待清洗的金属波纹软管的连通均可通过螺纹的连接方式实现密封连接。

图1 航天用金属波纹软管清洗吹除一体化装置结构示意图

在储液管与注入管连通点和注入管与气体导入管连通点的两点之间安装有第一阀门(4),用于控制储液管内的液体是否通过注入管进入金属波纹软管内。在气体导入管上设置有第二阀门(5),用于控制氮气是否通过注入管进入金属波纹软管内。两阀门的选择类型均为电磁阀。

2 装置主要组成部分

2.1 储液管

储液管设计为锥体结构段,其清洁液加注的一端的端口口径较大,与注入管连通的一端口径较小,可通过锥形结构的储液管自动实施增压。打开第一阀门后,清洁液体能够以一定的压力通过注入管进入金属波纹软管内,带有压力的清洁液体可进一步提高对金属波纹软管的清洗效果,同时配合PLC 控制板对第一阀门的间隔开启与关闭,实施对金属波纹软管脉冲式的带压清洗,大幅度提高清洗效果,缩短清洗时间。

储液管分为直管段(11)和锥管段(12),见图1。直管段为柱形管,高度大于锥管段。通过控制直管段与锥管段的高度比,可达到相应的压力要求,相对于储液管整体为锥体结构,可降低储液管的体积。

在直管段清洗液加注端口设置有密封盖(110),其上设置有密封口(1101),关闭时呈密封状态,如图1 所示。密封口不仅用于提供清洗液的进入口,还设置有气体导入插口。通过密封口加入清洗液后闭合,同时通过设置于密封口上的气体导入插口连通外部气源后,给储液管加压,使其保持一定压力,为0.1-1.3MPa。直管段上设置密封盖,在密封盖的密封口上设有气体导入插口,使得储液管可在缩短直管段高度的情况下达到相应的压力,而且压力能够在整个清洗过程中保持持续稳定的状态,确保清洗效果的稳定可控,且能够进一步缩小储液管的体积。

2.2 PLC 控制板

航天用金属波纹软管清洗吹除一体化装置还设置有PLC 控制板,对阀门的开合进行控制,分别与第一阀门、第二阀门、振动装置中的两位五通阀电连接。上位机上编写的控制时序下载到PLC 控制板上,通过运行控制程序驱动阀门工作,实现对阀门的自动控制[6]。

PLC 控制板对第一阀门可进行间隔时间段的反复开启与关闭,启闭的时间间隔越小,清洗效果相应越佳,清洗作业所需的时间也就越短。为此,储液管内的清洗液将以脉冲的形式对金属波纹软管进行清洗,进一步提高清洗效果,且能缩短清洗时间,提高清洗效率。

2.3 振动装置

在航天用金属波纹软管清洗吹除一体化装置中增加振动装置,用于与待清洗吹除的金属波纹软管连接,可实现对金属波纹软管的抖动效应。

振动装置为可伸缩的气缸,PLC 控制板通过两位五通阀实现对振动装置即气缸活塞的循环往复运动。金属波纹软管固定于活塞杆的一端,可直接将金属波纹软管卡在气缸活塞杆的卡槽位置。通过气缸中活塞的运动,带动金属波纹软管抖动,促进清洗过程中金属波纹软管死角处多余物的排出,最大程度上达到对金属波纹软管清洗彻底的技术效果,进一步缩短清洗作业的时间,提高清洗作业效率。该振动装置在去离子水清洗、酒精清洗以及吹除步骤中均可同时开启。

3 装置使用方法

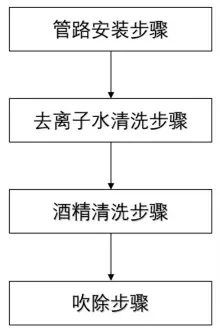

航天用金属波纹软管清洗吹除方法流程如图2 所示。

图2 航天用金属波纹软管清洗吹除方法流程图

3.1 管路安装步骤

将金属波纹软管与注入管连通,将振动装置与金属波纹软管连接。

3.2 去离子水清洗步骤

操控PLC 控制板,使第一阀门及第二阀门呈关闭状态。将去离子水加入至储液管内后,直管段的剩余高度为其高度的1/4-1/3。直管段内剩余的高度空间用于充入气体进行增压,通过密封口处充入增压氮气,使储液管内保持0.1-0.3MPa 的稳定压力,确保清洗效果。

通过PLC 板控制第一阀门的启闭,对金属波纹软管进行清洗,开启与关闭的时间间隔为0.1-1s。同时,可通过PLC 板启动振动装置,使金属波纹软管在清洗过程中处于抖动状态。

3.3 酒精清洗步骤

使用去离子水清洗完毕后,重复去离子水清洗步骤中的相应操作,使用酒精对清洗金属波纹管进行清洗。

3.4 吹除步骤

通过PLC 控制板关闭第一阀门,打开第二阀门,通过气体导入管导入气体对待清洗金属波纹管进行吹除操作,完成金属波纹管的清洗吹除作业。在吹除过程中,可通过PLC 控制板开启振动装置,使金属波纹软管在吹除过程中呈抖动状态,提高吹除效果。

此外,在去离子水清洗与酒精清洗两步骤均可与吹除步骤相混合进行。例如,在使用去离子水清洗步骤中,清洗与吹除两步骤循环操作。即打开第一阀门清洗0.5s后关闭第一阀门,打开第二阀门使用氮气吹除0.5s 后关闭第二阀门,再打开第一阀门清洗0.5s,之后再关闭第一阀门,打开第二阀门进行吹除,清洗与吹除两步骤循环一定次数后完成去离子水清洗步骤。同样地,酒精清洗步骤可与去离子水清洗步骤基本相同,仅是在循环一定次数后,最后收尾步骤为吹除步骤。在清洗过程中加入吹除,能够提高清洗效果,整体上缩短清洗时间,提高清洗与吹除整流程的作业效率。

4 颗粒度测试结果

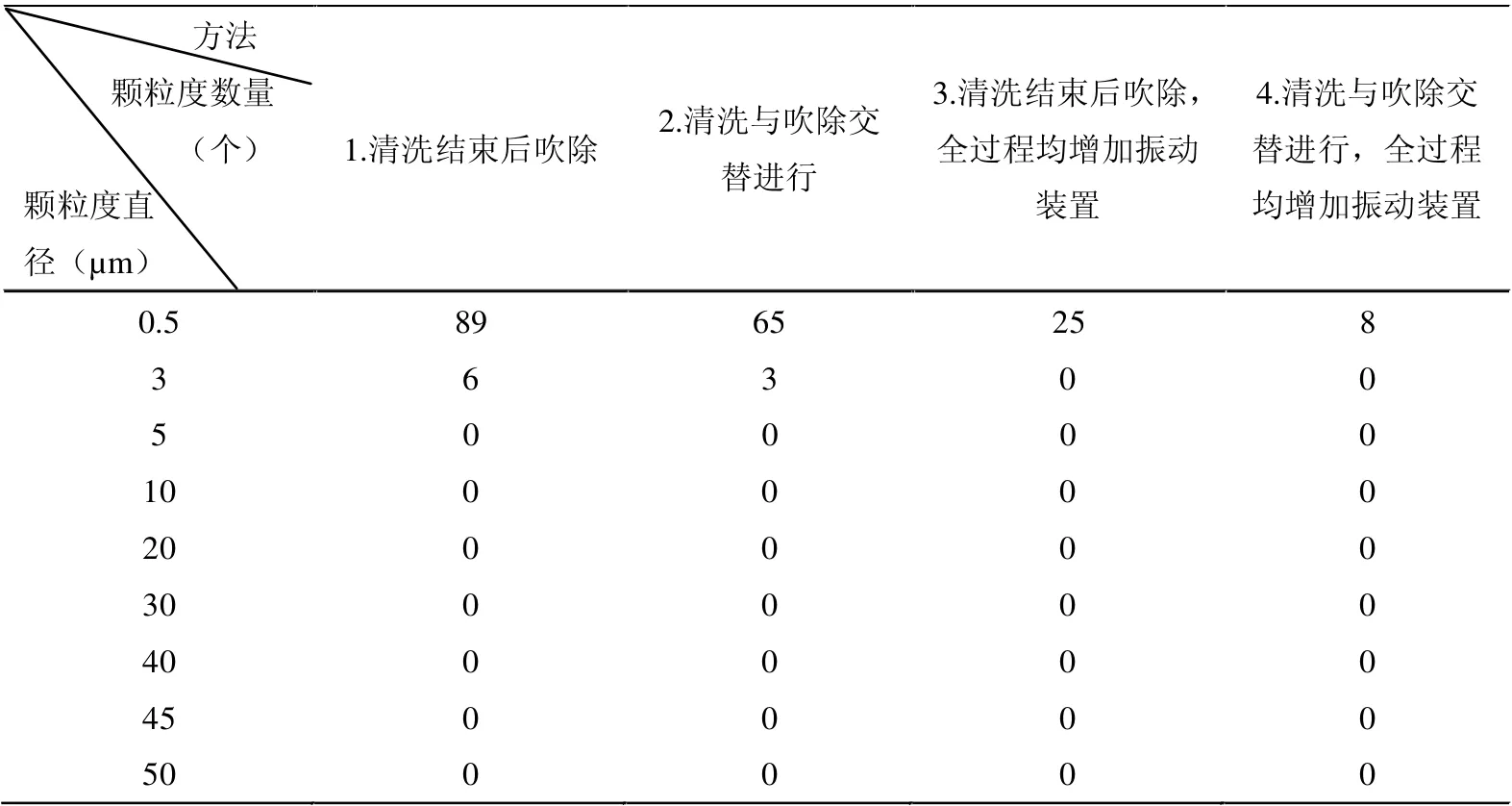

为得到航天用金属波纹软管清洗吹除的最优方法,采用Abakus Mob 便携式气体颗粒度检测仪对本装置的四种不同的使用方法步骤分别进行检测(其他条件保持一致),结果如表1 所示。

由表1 可得,四种不同方法的测试结果中含杂质的颗粒度均小于10μm,优于标准要求[7]。

表1 航天用金属波纹软管清洗吹除四种不同方法的颗粒度分布

对比方法1 和方法2 可知,方法2 的测试结果中直径为0.5μm 的颗粒为65 个,直径为3μm 的颗粒为3 个,颗粒度数量少于方法1 中的测试结果。这是因为,清洗与吹除交替进行时,可使管路死角中的多余物加速排出,且能节省清洗液用量。由此可得,使用方法2,即清洗与吹除交替进行的效果比方法1 的效果要好。

对比方法1 和方法3 可得,方法3 的测试结果中直径为0.5μm 的颗粒为25 个,直径为3μm 的颗粒为0 个,优于方法1 中的测试结果。这是因为,增加振动装置可促进金属波纹软管死角中多余物的排出,增强对金属波纹软管的清洗能力。由此可知,通过方法3,即清洗结束后吹除且全过程均增加振动装置,可显著改善对金属波纹软管的清洗吹除的整体效果。

对比方法2 和方法4 可知,方法4 的测试结果中直径为0.5μm 的颗粒为8 个,直径为3μm 的颗粒为0 个,优于方法2 中的测试结果。由此证明,采用方法4,即清洗与吹除交替进行时全过程均增加振动装置,可大大增强对管路的清洗吹除效果。

对比方法3 和方法4 可得,方法4 的测试结果中直径为0.5μm 的颗粒为8 个,优于方法3 中直径为0.5μm的颗粒为25 个的结果。由此说明,利用方法4,即清洗与吹除交替进行时全过程均增加振动装置,效果较优。

通过以上四种不同方法的颗粒度测试可得,选用方法4,即清洗与吹除交替进行时全过程均增加振动装置,效果最佳。

5 结论

通过对金属波纹软管清洗与吹除的一体化设计,解决了现有技术中清洗与吹除两装置分开导致的工艺程序繁琐以及效率低下的问题。通过调控阀门,不但可在金属波纹软管清洗结束后进行吹除,而且在使用去离子水清洗后即可进行吹除操作,进而再进行酒精清洗,待酒精清洗后再进行吹除操作,进一步提高清洗效果的同时,缩短清洗与吹除的时间;通过对储液管结构的优化与改进,对金属波纹软管实施脉冲式的带压清洗,进一步提高清洗效果,缩短清洗时间,提高清洗与吹除作业的整体效率;通过增加振动装置,促进金属波纹软管死角中多余物的排出,增强对金属波纹软管的清洗效果。