巷道顶板离层在线监测系统应用研究

韩升辉

(晋能控股煤业集团赵庄煤业,山西 长治 048000)

顶板离层监测是巷道矿压观测主要手段之一,直接关系着顶板安全。机械式离层仪人工观测存在数据不连续、数据处理不及时等问题,对于顶板短期突发离层缺少实时监测和预警功能。顶板离层在线监测系统近年来逐渐应用到井下,通过环网将监测数据实时传输到地面,无需人工采集,且能对数据及时处理分析,大大提高了观测效率。本文以赵庄煤业二号井1309 工作面安装的顶板离层在线监测系统为研究对象,介绍其构成和功能,对观测数据进行分析[1-3]。

1 工程背景

赵庄煤业二号井1309 综放煤工作面位于井田东部一采区,开采3#煤层,平均厚度4.3 m,平均倾角为8°,设计走向长度950 m,倾向长度为159 m,煤层普氏硬度f =0.4~1.32。老顶为粉砂岩,平均厚度为5.28 m;直接顶为泥岩,平均厚度为0.9 m。

工作面布置13091 和13092 两条回采巷道,13091 巷为进风巷,13092 巷为回风巷,均沿煤层顶板掘进。巷道高度3 m,宽度5 m,采用锚网索联合支护,锚杆长度2.4 m,锚索长度7.4 m。在两条顺槽安装顶板离层在线监测系统。

在线监测系统布置:两条巷道各布置15 个测点,其中切眼前方90 m范围各布置3个测点,间距30 m,切眼前方90 m 以外的12 个测点间距均为60 m,在巷口布置监测分站,分站和传感器之间采用无线连接。最后通过井下环网电缆将数据传输到井上。每个监测点传感器包括两个基点,深度分为2 m、8 m。测点布置如图1。

图1 在线监测点布置示意图(m)

机械离层仪布置:为了验证顶板离层在线监测系统监测数据是否准确,在每个在线监测点0.5 m范围内顶板再安装一组机械离层仪,两个基点深度分别为2 m、8 m,人工观测,每7 d 观测一次,形成数据对照,同时布置表面位移测点监测顶板下沉情况。

2 顶板离层在线监测系统

2.1 系统构成

顶板离层在线监测系统将计算机检测技术、数据通讯技术和传感器技术融为一体,实现了复杂环境条件下对煤矿顶板的自动监测和分析。

系统由6部分组成:(1)计算机及数据处理软件;(2)KJ216-J 矿用数据通讯接口;(3)KJ216-Z 矿用监测主站;(4)KJ653-F1 矿用本安型数据通讯分站;(5)GUD300W 煤矿本安型顶板位移传感器;(6)本安型供电电源。另外还有电缆、接线盒、转接器等本质安全型部件。如图2。

图2 顶板位移传感器外观

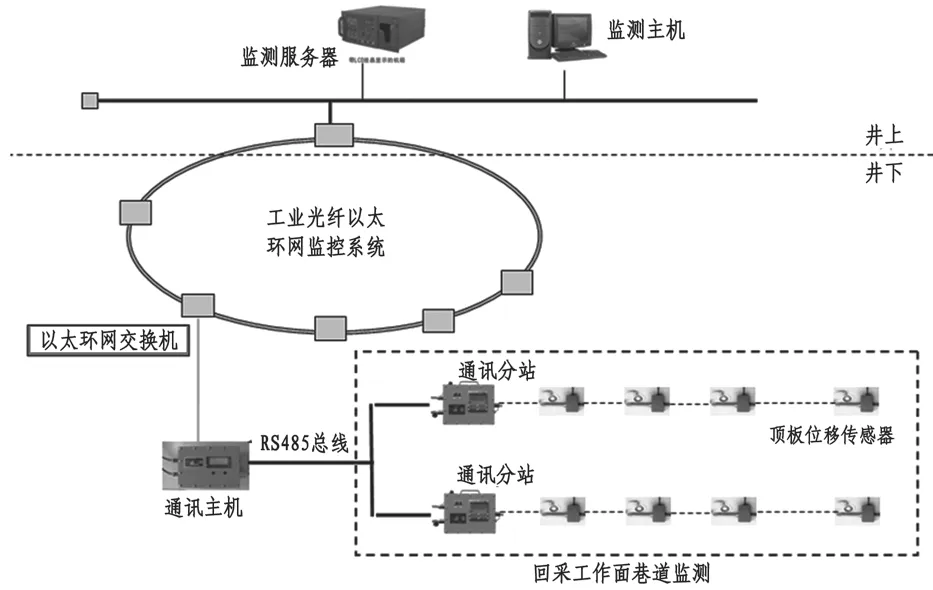

2.2 监测网络布置

整个监测网络由地面部分和井下部分组成,通过井下环网连接沟通,连接关系如图3。

图3 监测网络布置示意图

顶板位移传感器采集顶板的离层信号,通过无线通讯模块发送到通信分站,分站汇总所有节点的数据通过RS485 总线传到通讯主站,将RS485 信号转换为以太网,和井下变电所的环网交换机连接,通过工业以太环网上传到地面交换机,通过监测分析软件进行数据分析和处理。

2.3 系统主要功能

除了基本的信息录入、图纸信息显示和编辑功能外,系统还具备数据收集、数据传输、数据存储、数据显示、监测报表输出、数据处理、监测曲线输出功能,另外可以设置报警阈值,实现报警功能。

最关键的是数据处理功能,数据处理采用了智能预警分析方法,该分析方法主要包括:(1)利用时间序列建模、BP 算法进行数据的预处理,将原有参数转化为可处理分析的参数;(2)通过IGANARBP 优化算法对两种建模方法的综合和优化设计,提高系统的智能化程度和稳定性;(3)在推理机中,以计算机编程语言实现模型对数据的预测功能,经过对测点数据的测试,对编程算法进行优化修正,在保证预测精度的基础上,提高预测效果。

3 在线监测系统数据分析

3.1 数据分析

数据采集传输频率设计为30 min 一次,即每30 min 记录一个数据,按照一定的时间阶段,对各个监测点报表进行输出。

以6#传感器为例,截取输出测点在工作面前方0~156 m 范围时间段的数据进行统计,2 m 浅基点以下离层量66 mm,8 m 深基点以下离层量85 mm,2~8 m 之间离层量19 mm。6#传感器基点位移变化曲线如图4。

3.2 顶板离层量统计

对30 个顶板离层在线监测传感器测点数据进行统计,所有测点数据连续完整,未丢失数据,离层量统计分析:

顶板正常区:2 m 基点平均离层值57 mm,8 m基点平均离层值71 mm。

顶板破碎区:结合顶板总下沉量数据,2 m 基点平均离层值170 mm,8 m 基点平均离层值241 mm,2~8 m 之间平均离层值71 mm,最大97 mm,最小39 mm;8 m 以上平均离层值39 mm,最大52 mm,最小29 mm。

(1)顶板破碎区离层值相对较大,其中2 m基点平均离层值是顶板正常区的3 倍;8 m 基点平均离层值是顶板正常区的3.4 倍。

(2)顶板正常区0~2 m 离层量占比79%,2~8 m 离层量占比21%;顶板破碎区0~2 m 离层量占比61%,2~8 m 离层量占比25%,8 m 以上离层量占比14%。说明顶板破碎区顶板发生了整体下沉。

3.3 顶板离层规律分析

30 个测点顶板加速离层界点呈现相似的规律,在工作面前方平均23.3 m 位置顶板离层开始加速。

对各个测点加速离层界点前后的离层量占比进行统计,加速界点以内(工作面前方0~23.3 m),顶板离层量平均占比74%,加速界点以外顶板离层量占比26%。说明主要的离层发生在工作面前方23.3 m 范围内,工作面前方30 m 范围应当加强支护,防止离层加速扩大。

4 关键问题分析

4.1 数据可靠性

传感器数据具有连续、完整的特点,而机械离层仪数据为人工现场观测,具备真实性,可以验证传感器数据的准确性。对顶板位移传感器和机械离层仪数据进行对比。

对13091 巷和13092 巷共30 个测点的离层值进行分析,在线监测系统传感器与机械离层仪数据差别微小,2 m 基点离层值平均偏差0.4 mm,8 m基点离层值平均偏差0.1 mm,2~8 m 之间离层值平均偏差0.3 mm,可以忽略不计。因此可以判断,在线监测系统传感器数据比较准确可靠,可以作为顶板离层数据来源。

4.2 预警值确定

理论计算方法只能针对特定的顶板条件进行计算,不具有代表性,本次计划根据现场实测分析的方法进行预警值确定。

现场表明,顶板8 m 以上出现离层,超出锚索支护范围,顶板将会出现整体下沉,危害较大。因此,顶板预警的离层值设定标准应满足顶板8 m 以上不得出现离层。

结合顶板下沉、离层观测数据和现场顶板下沉实际情况:

(1)13091 巷 的5#、8#,13092 巷 的18#、22#、26#测点顶板8 m 以上出现了离层,5 个测点顶板2~8 m 之间的离层量分别达到59 mm、80 mm、95 mm、72 mm、75 mm,说明保证顶板8 m以上不出现离层的必要条件是2~8 m 之间的离层至少在59 mm 以下。

(2)13091 巷其余测点2~8 m 之间离层值最大为2#测点的43 mm,13092 巷其余测点2~8 m 之间离层值最大为3#测点的21 mm,说明顶板2~8 m 之间离层值小于43 mm 时,8 m 以上不出现离层。

(3)取一定的安全系数,设置当顶板2~8 m之间离层值大于30 mm 时系统进行报警,对该区域采取顶板锚索补强措施,防止离层进一步扩大。

(4)实际过程中还应配合人工观测,进一步调整预警值,避免特殊情况发生。

5 结论

(1)顶板在线监测预警系统包括地面部分和井下部分,通过工业光纤以太网传输数据,能够实现实时监测和数据传输,不丢失数据。

(2)通过数据分析得到了顶板离层规律,在工作面前方平均23.3 m 位置顶板离层开始加速,加速界点以内顶板离层量平均占比74%,加速界点以外顶板离层量占比26%,应对工作面前方30 m 范围加强支护。

(3)对在线监测传感器数据可靠性进行了分析,与机械离层仪对比,各区间误差均较小,数据可靠,同时分析确定2~8 m 之间离层达到30 mm 时,为预警界限。