液压缸内嵌式薄壁导向套应力变形问题分析及工艺优化

隗春月

(中煤北京煤矿机械有限责任公司,北京 102400)

0 引言

在国家质量强国战略发展理念的大环境下,将高质量发展理念融入日常工作中是必然的,同时为积极响应国家企业转型目标,将质量创新创效、降本提效、修旧利废等工作,也必然会成为一个长期并有效帮助企业增加质量效益的重要手段,长期以来导向套的加工一直受各种因素(包括主观和客观)的影响,导向套的加工精度一直无法得到提高,频频出现同轴度无法达到图纸要求、同轴度合格但圆度却超差等各种问题。

在液压缸众多薄壁导向套中,内嵌式薄壁导向套的加工精度最难以保证,由于其精度要求高,需要多工序换位装夹找正,在加工过程中,很容易由于切削、振动等产生变形,从而影响零件的尺寸公差及各种精度要求。同时由于产品厚度与它的径向、轴向尺寸相比,比重相差太大,会导致其刚性较差,易变形。所以内嵌式薄壁导向套的工艺、装夹工装及车削装夹力、热处理等,就成了加工质量和提高效率的关键,通过调整工艺加工程序、加工顺序、装夹工装,并配合有效及必要的热处理手段,是提高薄壁导向套加工水平的整体思路。

1 导向套加工问题的分析

1.1 导向套的作用

液压缸的导向套起支撑作用,其主要目的是确保加工工件的位置度。在液压缸活塞杆伸出过程中,使液压缸的活塞杆保持直线运动,确保活塞与缸管内孔持续进行面接触运动, 所以导向套是在活塞杆往复运动时的导向,即保证活塞杆与缸筒的同轴度的作用,液压缸行程越长,导向套越长,同时也为油缸口提供一个支座[1]。因此,要求导向套需要有很好的滑动能力,能够承受由于活塞杆在液压缸工作受力时产生的杆镀铬区外圆弯曲、振动等。防止灰尘、油水等杂物进入活塞杆和导向套之间的间隙后破坏活塞杆的使用性能,导致工作面产生腐蚀等危害。如图1所示,为导向套在液压缸中组装后的位置图,所以导向套的加工精度,在立柱及千斤顶的工作过程中起至关重要的作用,如果其加工精度不够,严重的会导致密封不严,极容易产生立柱及千斤顶带液漏液的现象。

图1 导向套位置图

1.2 影响薄壁导向套加工精度的因素

薄壁零件已经广泛应用于各工业、煤炭、石油、汽车等产业,其具有质量轻、节约采购成本、设计结构紧凑等很多优点。但薄壁零件的加工一直是加工中比较难的问题,由于薄壁零件的刚性较差,同时其强度也相应减弱,在实际生产过程中,很容易由于应力释放、装夹力不合适等因素,产生严重变形,不易保证企业产品的加工质量。同时由于报废率很高,在影响质量的前提下,阻碍了产能的提高,无法按期交货的情况也时常出现,“工欲善其事,必先利其器”,所以分析影响薄壁导向套的加工精度因素,就很有必要,经过对生产的批量产品进行大量跟踪、记录,主要总结有以下几个方面对薄壁导向套的加工精度产生了很大影响。

卡紧变形:因工件较薄,在不适当的夹紧力作用下,很容易产生卡紧变形,从而影响产品的尺寸公差和形位公差。

切削变形:因工件在切削力的作用下,很容易由于受热变形,使尺寸难以控制,同时由于产生切削振动,还会影响产品表面的粗糙度。

应力释放变形:由于导向套需要具有密封性能的作用,所以其材料也需要具有很好的机械性能,这必然需要热处理工序,但调质后的高温回火并没有充分时效,就会导致材料内部应力分布不均,切削过程中,会释放部分应力,导致导向套应力变形。

1.3 零件的加工工艺分析

内嵌式薄壁导向套在加工精度方面要求很高,即圆度、同轴度、位置度等各方面的综合要求。其中密封槽、导向槽及硬接触配合面均要实现高精度,才能保证液压缸在使用过程中尽量减少漏液带液等现象的发生。为了增加导向套的使用寿命,考虑到其在使用过程中硬度问题,要对其进行热处理调质处理,除此之外,还要考虑到液压缸内部件的耐腐蚀性问题,要对导向套进行镀锌,钝化处理。

导向套有两组加工面, 如图2所示,导向套的两组加工面分别为以外圆为基准的加工面,这组加工面包括端面、外圆自身、外圆槽及内圆;以另一端外圆为基准的加工面。这个主要是剩余外圆的加工和各个槽的车削。

图2 内嵌式薄壁导向套

2 针对导向套加工问题的改进措施

在导向套加工过程中,影响导向套尺寸精度、同轴度、垂直度的因素很多,如卡盘的装夹精度和机床主轴的精度误差、工件组织软硬不均、加工应力释不均匀的影响、加工基准的确定等。由于内嵌式薄壁导向套不具有法兰结构,这就导致其刚度较低、强度也很低,在装夹力、切削力的共同作用下就很容易发生同轴度超差,同时还很容易产生切削刀具吃刀深度不均和让刀的问题。另外为了节省材料费用,最大程度地节能增效,一般导向套毛料会采用锻造毛料,再加上材料在轧制过程中,自身内部就会有不均匀的应力存在,所以一旦在热处理后的时间不够长,就不能保证内部残余应力得到充分释放,尤其是薄壁类导向套,很容易产生应力变形,同时受工人能力影响,程序设置时切削量、进给量及线速度等控制不好,因此造成了工件加工完成后尺寸不合格的情况,以下是通过不断地推算、实践得出提高薄壁导向套加工精度的几方面工艺改进措施。

2.1 调整工艺路线

原路线为下料-锻-粗加-调质-精车-镀,调整措施:在调质后、精车前增加半精车+消应力回火工序。主要考虑两方面:①半精车时在保证精车质量的前提下,根据加工基准以及机床加工能力,直径尺寸尽量较小留量,尤其是外圆导向环槽及内孔的静密封槽交界处,受零件设计结构限制,由于两者轴向距离很小,在调整后效果会更明显;②由于零件在加工前,毛料为锻造成形,所以在半精车工序,一旦将锻造拉长的材料纤维切断,再增加消应力回火工序,可有效减少由于局部内应力过于集中、加工过程中内部残存应力释放所引起的变形。导向套调质后的低温回火又称“消除应力回火”,一般回火范围为150 ℃~250℃,回火后的组织称为回火马氏体[2],通过这样处理后的导向套,不但具有高硬度和高耐磨性,而且内应力集中的情况和材料脆性会得到很大程度地改善,减少了由于局部内应力过于集中和脆性大,导致零件出现裂纹的概率。

以正在批量生产的导向套进行试验及记录,挑选出8组改进前后变形情况最严重的零件进行跟踪,对变形最严重的φ485(+0.154,+0.024)mm导向环槽进行测量对比,如表1所示零件工艺改进前和改进后,零件的加工尺寸对比如下,将变形量控制在0.2mm左右,变形情况得到很大改善。

表1 数据对比

将数据整理成图形,可直观对照改进前后的数据具体变化,图3所示,通过对比,调整工艺路线,在半精车后增加去应力回火,有效减少了变形情况。

图3 内嵌式薄壁导向套

2.2 改进装夹卡盘

普通三爪卡盘卡紧过程中,径向夹紧接触为线接触,薄壁导向套在装夹零件的过程中,容易产生直径方向的弹性变形,在加工完成放松卡盘装夹压力后,工件的里孔将会出现回弹波动,从而影响零件的尺寸公差,超差变形严重的,势必会导致零件报废,无形中增加了采购成本、加工成本,企业批量生产时,其浪费的资源及资金占了企业成本计算的很大一部分。为了防止内嵌式薄壁导向套由于装夹出现的变形问题,一般会要求必须保证内孔各重要导向、密封沟槽与外圆沟槽和硬接触面的同轴度、端面的垂直度。所以必须将卡爪装夹方式由线接触改为面接触,通时增加卡盘与圆柱面的接触面积,可将装夹压力均匀分布于零件外形的各个部位,从而减少由装夹引起的卡紧变形[3]。

采用六爪装夹方法:数控机床六爪精加工装夹方式,由于装夹力分散成六处,卡爪与零件基本呈现线性圆弧接触,装卸方便,可以达到大弧形软爪装夹效果,通用性强,省时省力,较其余几种装夹方式,更加方便。如图4所示,在原数控车床六爪卡盘上,增加大弧形软爪,增大卡爪与零件的接触面积,同时在安全范围内将卡盘卡紧压力降低,可以大大改善卡紧变形的情况,将卡盘对零件的变形影响降到最低。

2.3 半精车时,调整数控车床半精车编程程序

对零件的工艺工序、卡盘调整后,虽然零件的变形情况得到了很大程度地改善,但仍有部分零件超过图纸同轴度0.15mm的要求,仍然有部分产品不符合公司的高质量要求,即使回用,其产品质量大打折扣,将来也有可能作为三包件返回厂内,经过对零件的反复追踪、分析及调试,最终怀疑是由于材料内部不均匀、不稳定的内应力,经过车削,得到不均匀释放,导致零件仍有部分变形。

基于以上分析,在现场对加工机床的程序进行调整,将“先加工反面用的卡口、再加工其余部位”的程序,更改为先半精车其余部位,使内部残余应力达到部分释放,在半精车反面工序所用的卡口,尽量减少由于应力释放对下道工序所用卡口的影响,从而改善反面各尺寸的加工精度,通过调整,各方面尺寸的变形情况得到改善,效果非常明显。

2.4 具体数据测量对比

在对各方面进行调整后,零件的变形情况得到改善,以下为改进后的零件在半精车工序车削加工前后,对数据的追踪记录情况,如图5所示,对6个卡爪分别编号1#~6#,分别在各卡盘相同位置,在卡盘夹紧和松开两种状态下,对零件被夹紧处及卡爪之间的位置进行测量。

图5 六爪卡盘编号

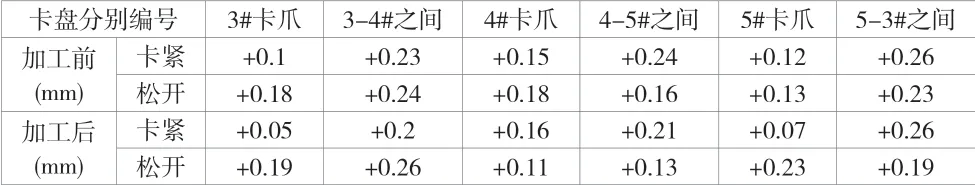

具体数据见表2:无论在加工前,或是加工后,卡盘夹紧及松开后,同一位置,零件变形量高达0.2mm左右,相当于零件还未加工,零件已经变形,所以调整了卡盘夹紧压力,改变卡盘与零件的接触面积,以减少变形量。

表2 卡盘改进数据对比

3 改进效果

对采用上述改进工艺的零件进行对比,精车后测量结果显示,未进行工艺改进的零件圆度超差0.3mm~0.5mm,严重的甚至扁变形0.7mm,变形情况很严重。做了上述改进后,能够将变形量控制在0.2mm左右,变形情况得到很大改善。

4 结语

导向套在整个液压缸结构中有不可或缺的作用,解决导向套加工精度的问题极为迫切。而导向套在加工精度方面要求很高,即圆度、同轴度、位置度等各方面的综合要求。其中密封槽、导向槽及硬接触配合面均要实现高精度,才能保证液压缸在使用过程中尽量减少漏液带液等现象的发生。

该文从工艺技巧、装夹方式、加工技巧等各方面入手,对其相应进行改进,不仅能解决薄壁导向套同轴度不高、圆度不够等现象,同时也减少了调试程序时间、报废率及采购成本,保证了交货期,为企业高质量发展提供了更多的可能,具有良好的经济效益。