新型双效/两级开式吸收循环热力学特性分析

叶碧翠 杨申音 王 征 陈光明

(1 浙江理工大学 杭州 310018)

(2 北京航天试验技术研究所 北京 100074)

(3 浙江大学制冷及低温研究所 杭州 310027)

1 引 言

据2020 年中国统计年鉴,中国年工业能耗31.1亿吨标准煤,其中14% 以上工业能耗被工业生产设备以低品位热能形式排出,无法用于工艺生产过程[1]。低温烟气是低品位余热的重要来源之一。低温烟气由于燃料氢基、生产过程等带入的水分具有较高含湿量,水蒸气相变潜热能量密度远高于显热,因此高湿烟气具有可观的余热利用价值。

与高湿烟气余热回收常见的冷却冷凝相比,开式吸收热泵结合了闭式吸收热泵与直接接触式全热交换器的优点。利用二元溶液的吸湿特性将烟气中的水蒸气从气相转移至液相从而实现潜热的深度回收[2]。克服了冷却冷凝回收热量温度低的缺点,同时利用热泵原理满足从低温热源取热,形成高品位热能输出的需求。而与闭式热泵回收相比,溶液与烟气直接接触换热端温差更小,且直接接触过程为变水蒸气分压力吸收,使得其平均水蒸气分压力更高,吸收温度更高,因为有利于增大温升。且开式吸收系统冷剂回路不闭合,省去了蒸发器,部分设备工作在大气压下,减少了有气密性要求的设备数量。因此,开式吸收热泵在低品位含湿烟气余热回收领域在机组效率、温升能力及成本等方面具有优势,因而得到了研究人员的关注。

Lazzarin 等[3]提出利用单效开式吸收热泵处理建筑室内湿负荷,研究发现其一次能源利用效率(PER=1.4—1.54)接近机械压缩热泵,高于传统吸收热泵(PER=1.2—1.3)与天然气锅炉本身(PER=0.85)。Westerlund 等[4-5]针对公共泳池湿排气热回收节能研究结果表明开式吸收热泵可降低能耗20%,甚至高于机械压缩热泵节能效果(14%)。然而相比闭式吸收热泵技术广泛深入的研究,开式吸收热泵技术的研究基础仍较薄弱。目前中国闭式吸收热泵行业已具备了直燃式、热水式和蒸气式机组的设计加工能力,可根据应用场合需求设计出两级、单效和双效等不同类型的机组[6]。然而开式吸收热泵循环的研究仍主要集中于单效循环的研究阶段。中国科学院魏璠、路源对第一类、第二类开式吸收热泵,结合湿空气透平循环,针对系统的变工况性能[7]、关键部件吸收器的热质传递性能[8]开展了一系列理论与实验研究。清华大学付林团队开展了开式吸收热泵流程优化[9]、热质传递强化[10]等理论与实验研究,回收锅炉排烟余热,为区域供热管网提供热量。然而单效开式吸收循环受循环形式限制,其与外部热源的热匹配性与供热覆盖能力差。为了解决这一问题,浙江大学陈光明团队针对开式吸收热泵循环构建、吸收器热质传递特性开展了系列研究。提出了可调多级开式吸收热泵[11],冷热联供与除湿耦合的开式吸收热力循环[12]。上述循环创新仅针对单效及低于单效循环所需发生温度的低温余热利用,因此团队研究工作的基础上,进一步针对更高温度区间的高湿烟气余热提出了新型双效/两级开式吸收热泵循环,提高开式吸收热泵系统在不同温度、湿度区间的热适应性,基于新循环开展机理研究、模拟优化与热力学特性研究,并与传统的闭式单双效,开式单双效吸收循环进行对比。

2 新循环工作原理

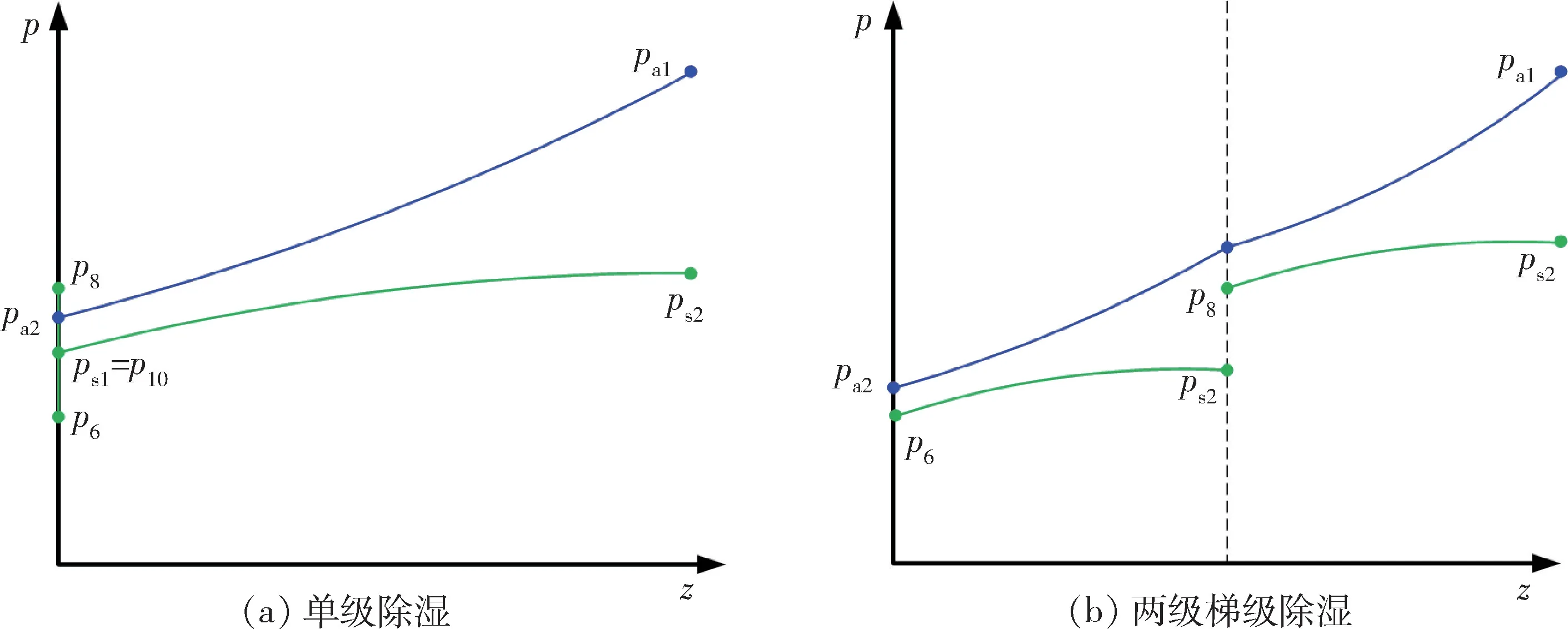

传统吸收循环中,当发生温度远高于单效吸收循环所需的发生温度时,利用双效发生可提高热源利用效率,如图1a 所示。然而当余热温度介于单、双效吸收循环驱动热源温度之间时(定义为中间温度段热源,仍属于低于200 ℃的低品位余热),无法驱动双效吸收循环,导致热利用效率下降。

图1 溶液并联式双效开式吸收系统溶液状态图Fig.1 Phase diagram of parallel-flow double-effect open absorption cycle

为了提高该温度区间的余热利用效率,本研究结合双效发生与梯级除湿的优点,构建了新型双效/两级开式吸收循环,流程如图2 所示。

图2 双效/两级开式吸收系统流程图Fig.2 Schematic diagram of double-effect/two-stage open absorption cycle

新循环的双效发生可在中间温度段余热驱动下运行,这主要是因为新循环采用了湿度对口、梯级除湿的原理。在传统双效吸收循环中,单级吸收过程随着吸收的持续进行,含湿烟气水蒸气分压力逐渐降低,而受到循环倍率的限制,吸湿剂水蒸气分压力变化较小,导致吸收器空气出口端传质压差大,传质系数小,除湿效率下降,如图3a 所示。而新循环采用梯级除湿,高水蒸气分压力的吸湿剂对烟气预除湿,低水蒸气分压力的吸湿剂对烟气深度除湿,有效利用了气液间水蒸气分压力驱动势,使得在相同发生温度下,除湿效率提高(即含湿烟气出口水蒸气分压力由pa2降低至p′a2),如图3b 所示。由此可知,梯级除湿在满足相同除湿率工况下,可降低循环驱动温度(对应吸湿剂水蒸气分压力p6)。

图3 单级除湿与梯级除湿溶液和含湿烟气水蒸气分压力随吸收器高度方向变化Fig.3 Water vapor partial pressures of the solution and moisture flue gas vary with height direction of absorber

如图2 所示,9-2-4-8 为高温溶液循环。9-2 为开式吸收器I 内常压除湿过程;2-4 为开式吸收器出口稀溶液等浓度升温过程;4-8 为高压发生器内溶液等压再生过程;8-9 为发生器出口浓溶液等浓度降温过程。高压发生器产生的制冷剂蒸气进入低压发生器热源侧驱动低压发生,低发工作压力取决于冷凝压力。7-3-5-6 为低温溶液循环。5-6 为低压发生器内溶液再生过程;6-7 为低压发生器出口浓溶液等浓度降温过程;7-3 为开式吸收过程II 内常压除湿过程;3-5 为开式吸收器出口稀溶液等浓度升温过程。低压发生器中产生的低压制冷剂蒸气进入冷凝器,释放冷凝热加热冷却水。开式吸收器I、II 内除湿过程释放吸收热预热冷却水。冷却水经三级加热,为用户提供生活热水。

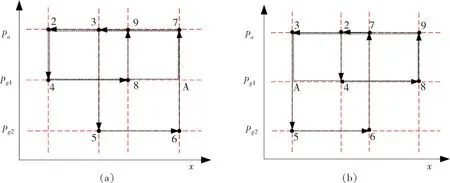

根据湿度对口,梯级除湿的原理,烟气流向与开式吸收器I、II 中吸收侧水蒸气分压力pa1、pa2相关。当pa2<pa1时,烟气先后经过开式吸收器I、II。此时,pa2<pa1且ta2<ta1,根据吸湿溶液物性,xa1>xa2,因此循环p-x如图4a 所示。当pa1<pa2时,烟气先后经过开式吸收器II、I,如图4b 所示。而开式吸收器I、II 吸收侧水蒸气分压力pa1、pa2由发生温度及高压发生器工作压力决定,因此下文将通过数值模拟,优化不同输入参数下,新循环的操作参数与性能。

图4 双效/两级开式吸收系统p-x 图与吸收过程示意图Fig.4 Phase diagram of double-effect/two-stage open absorption cycle

3 模型建立

为简化计算,对模型做如下假设:

(1)系统稳态运行,各部件平衡方程不考虑质量、组分及能量累积;

(2)开式吸收器I、II 均为等温吸收;高、低压发生器均为等压发生;

(3)发生器、吸收器出口溶液均为饱和态;

(4)不考虑溶液和制冷剂蒸气在联通管道间压降;不考虑各部件及管道漏热损失。

3.1 开式吸收器热质传递模型

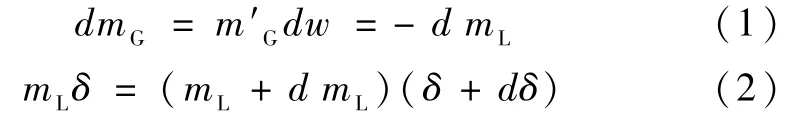

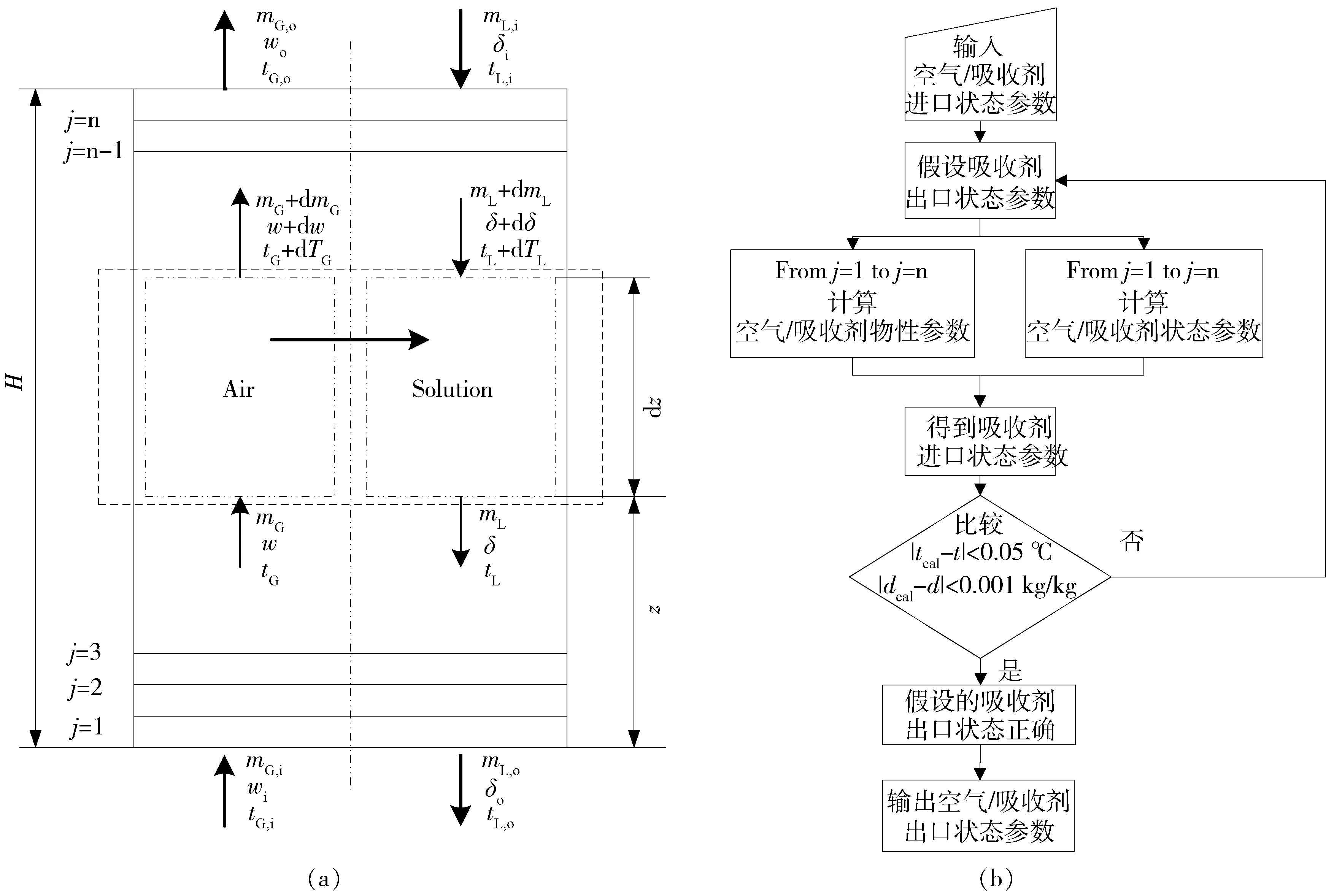

开式吸收器I、II 均采用逆流填料塔,即吸湿剂从填料塔顶端向下流动,烟气从吸收器底端向上流动,如图5a 所示。微元控制体的质量守恒包括溶质与水蒸气质量守恒:

式中:mG,mL为烟气、吸湿剂质量流量,kg/s;w为烟气含湿量,kg/kg;δ为吸湿剂浓度,%。

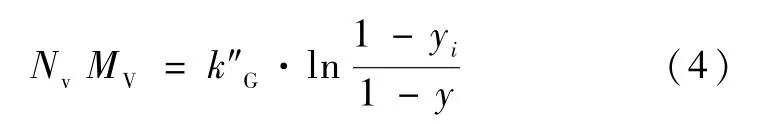

气液分界面传质方程如下:

式中:NV为气侧水蒸气比摩尔通量,kmol/(m2·s);MV为水蒸气摩尔质量,kg/kmol;ae为有效传质面积,m2/m3。

式中:yi,y为气液相界面、气相主体水蒸气摩尔含量,kmol/kmol;k″G为气侧传质系数,m/s。

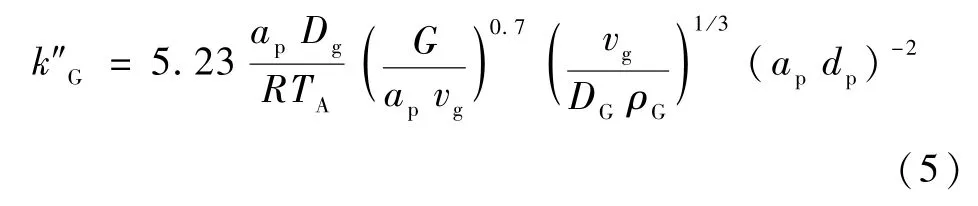

微元控制体内气侧传热方程如下:

式中:cp,a,cp,v为空气、水蒸气比热容,kJ/(kg·K);hca为传热系数,kW/(m2·K),由传质与传热类比计算得到:

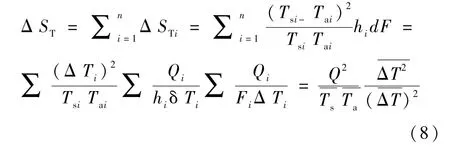

开式吸收器内传热、传质驱动势用传热不均匀系数δt、传质不均匀性系数δt表征:

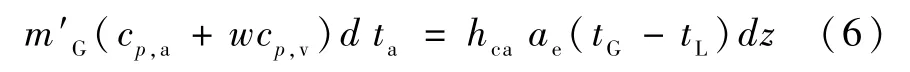

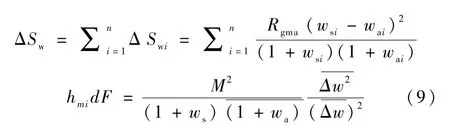

传热、传质不均匀性是引起开式吸收器内熵增的重要因素,Δs(T,w)=传热、传质引起的熵增表示为:

式中:Q为传热量;分别为液侧、气侧平均温度;M为传质量;分别为液侧、气侧平均含湿量。开式吸收过程总熵增为传热、传质引起的熵增之和:

对上述有限差分模型进行数值求解,求解过程沿填料塔高度方向,从填料塔底部开始,每一微元段出口为下一微元段进口,直至填料塔顶部,获得填料塔内沿程气液相参数分布,计算流程如图5b所示。

图5 逆流开式吸收器气液热质传递示意图及计算流程Fig.5 Schematic of diagram counter-flow heat and mass transfer in open absorber and calculation flow chart

3.2 系统热力学模型

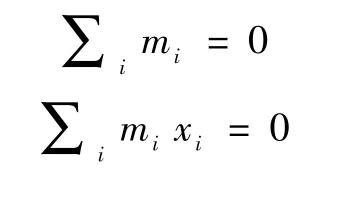

系统控制方程包括3 个研究对象,分别是含湿烟气,吸湿剂及制冷剂,控制方程包括循环中各部件组分、能量和质量平衡方程:

式中:mi,xi,hi分别为各流体质量流量,浓度与焓值。通过控制方程的求解得到新循环在给定工况下各状态点的参数和性能评价参数。具体模型建立及求解过程如文献[12]所示。利用Matlab 软件编写程序,求解上述控制方程,控制方程中含湿烟气与溶液吸收剂H2O/LiBr 的热物性参数来源于Refprop。

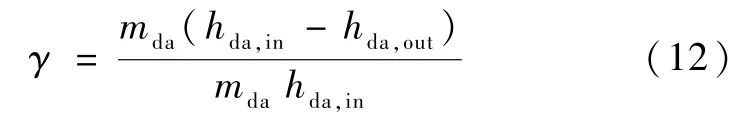

本研究采用的性能评价参数包括余热回收效率,热泵性能系数、及传热、传质不均匀性系数。余热回收率γ 定义为系统从含湿烟气中回收的热量与烟气总焓值的比值为:

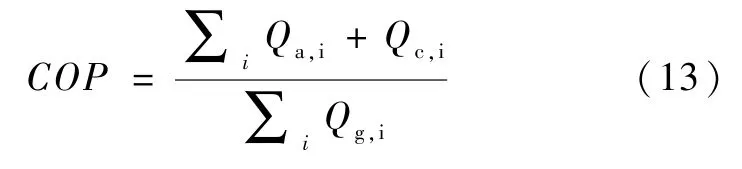

热泵性能参数COP定义为开式吸收器I、II、冷凝器输出总能量与高压发生器消耗能量的比值。其中,泵消耗的功量与系统输入/输出的能量相比太小而忽略不计为:

4 结果与讨论

首先开展基本工况下操作参数优化与性能分析。基于操作参数优化,分析梯级除湿工况下,吸湿剂与含湿烟气间的热质传递特性,及新循环驱动温度与烟气含湿量工作区间。在此基础上,研究输入参数对系统性能的影响,并与单、双效闭式与开式吸收系统对比。分析过程中一个物理参数变化时,其它参数保持不变。

4.1 基本工况下操作参数优化

如前所述,高压发生器工作压力对烟气流向及系统性能有重要影响,因此需对其优化以获得系统最优性能。基本工况如表1 所示。

表1 系统基本设计工况Table 1 Designed working conditions for new system

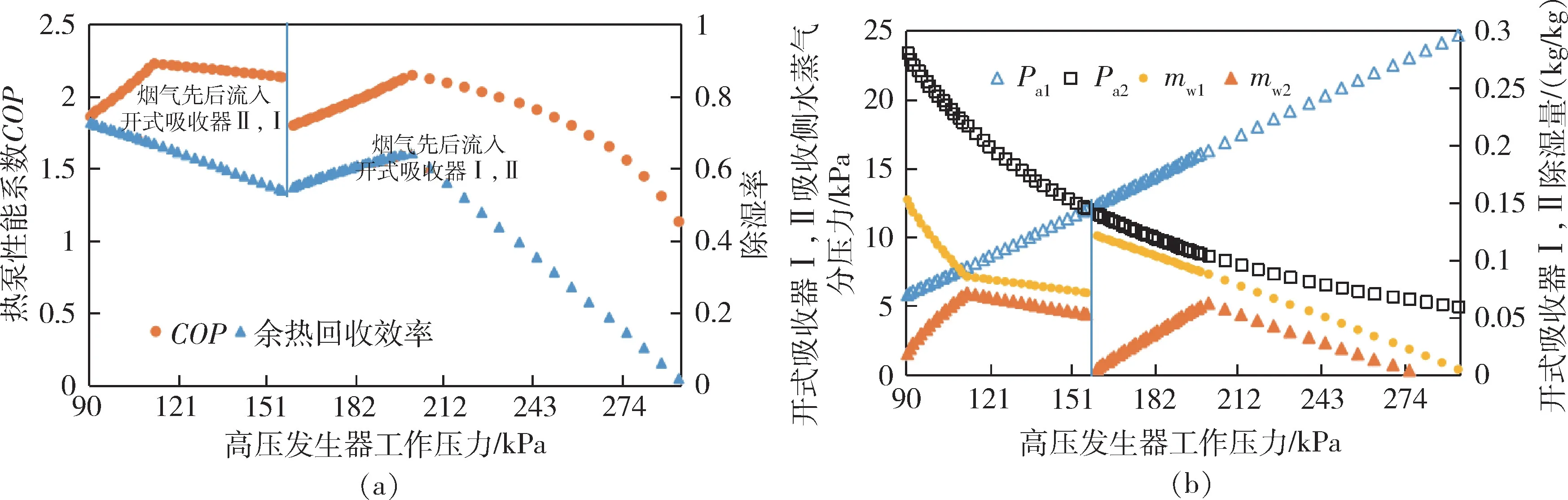

优化结果如图6a 所示,基本工况下,随高压发生器工作压力的增大,存在两种烟气流向。这主要是由于高发工作压力变化所导致的开式吸收器I、II 中吸收侧水蒸气分压力Pa1,Pa2发生了如图6b 所示的变化,吸收侧水蒸气分压力变化曲线的交叉点即烟气流向发生变化的状态点。

图6 高压发生器工作压力对系统性能的影响Fig.6 Effect of HPG pressure on system performance

两种烟气流向工况下,COP均呈先增大后下降的趋势,即存在最优性能系数。两种最优COP工况下各部件热量如表2 所示。这是因为吸收侧水蒸气分压力的变化引起了开式吸收器I,II 内除湿量mw1,mw2的变化,如图6b 所示。根据质量守恒,开式吸收器I,II 内除湿量分别等于高、低压发生器的蒸气发生量,因此当高压发生器的蒸气发生量释放的冷凝热大于低压发生器蒸气发生所需的驱动热时,即高发中有多余的蒸气直接进入冷凝器,这部分热量未得到充分利用,使得热泵性能COP仍有上升空间。那么可通过增大高发工作压力,获得最优COP。然而高发压力继续增大,则导致高发的蒸气发生量继续下降,对应的热量不足以驱动低压发生器,低发蒸气发生量也下降,COP随之下降。

表2 系统在不同高压发生器工作压力下的性能比较Table 2 Performance comparison of new system under different working pressures of HG

除湿率的变化在两种烟气流向工况下不同,这是因为当烟气流向为先后流入开式吸收器II,I 时,高压发生器工作压力的增大直接导致开式吸收器I 中吸收侧水蒸气分压力下降,因而除湿率始终随高发压力的增大而下降。而当烟气流向为先后流入开式吸收器I,II 时,高发工作压力的增大反而增大了低发驱动温度,导致开式吸收器II 中吸收侧水蒸气分压力上升,因而除湿率随高发压力的增大先增大。然而进一步增大高发压力时,高发蒸气在低发热源侧释放的热量不足以驱动低发时,低发发生率下降,除湿率开始下降。

下文所讨论的系统工况,均基于最优热泵性能系数COP下的高压发生器工作压力。

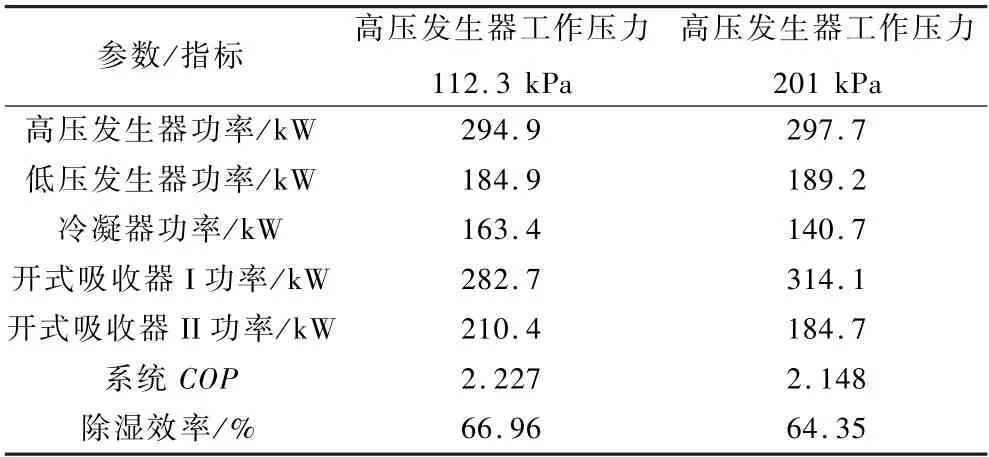

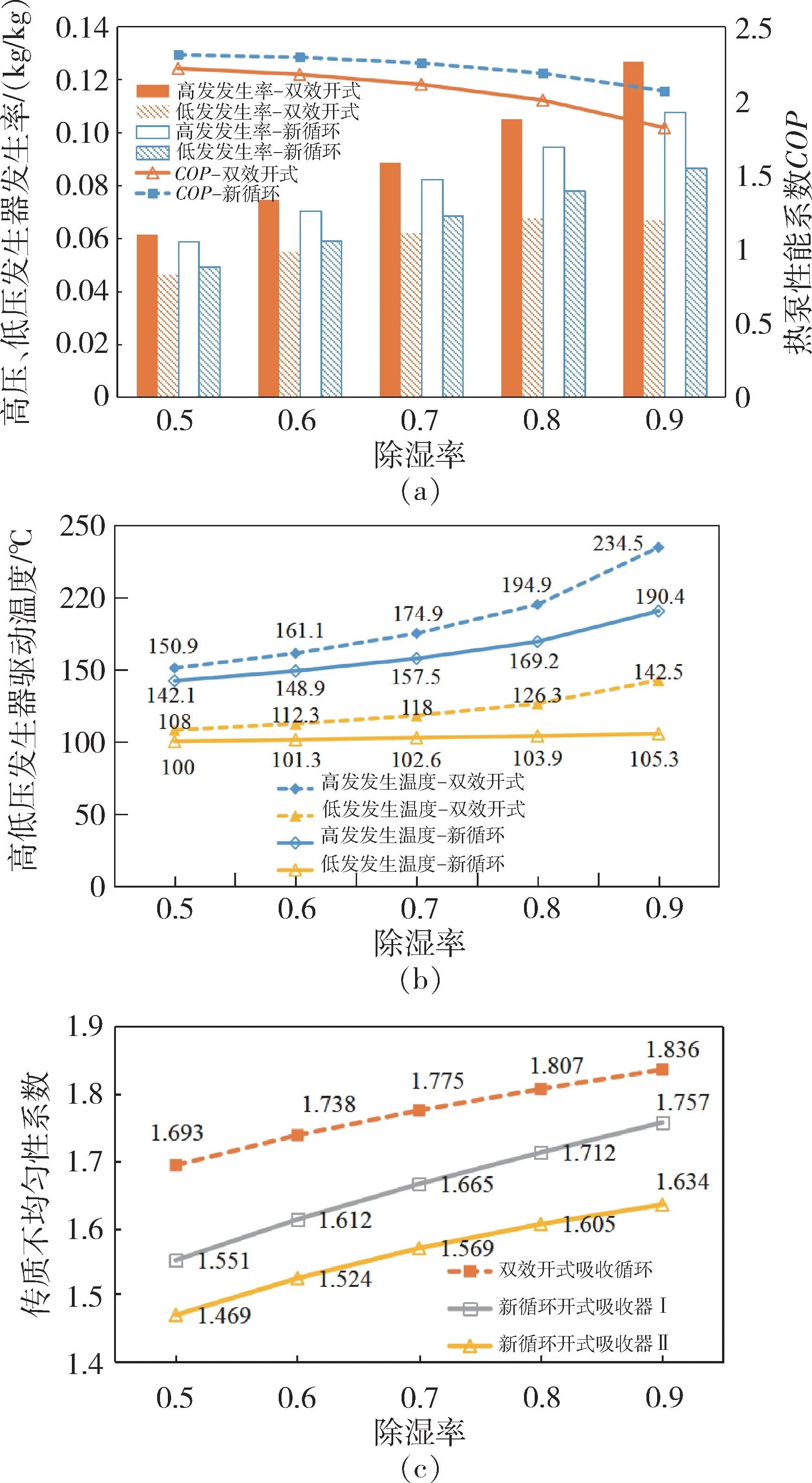

4.2 梯级除湿对极限工况的影响

如前所述,梯级除湿有利于提高含湿烟气的余热回收效率或在相同除湿率下可降低系统驱动热源温度,模拟结果如图7b)示,新循环高、低压发生器的驱动温度均低于传统双效吸收循环的高、低压发生器驱动温度(在80% 除湿率下,新循环高发驱动温度由194.9 ℃降低至169.2 ℃,低发驱动温度由126.3 ℃降低至103.9 ℃;而在161 ℃驱动温度下,新循环除湿率由59.9%提高至75.5%)。这主要是梯级除湿相比单级除湿,其气液水蒸气分压力差下降,即传质不均匀性下降,如图7c 所示,使得系统可在低压发生器出口溶液浓度较高的工况下满足除湿要求,从而降低了低压发生器的驱动温度,低压发生器由高压发生器产生的蒸气驱动,因而高压发生器的发生压力与驱动温度较低。另一方面,由于新循环的高压、低压发生器的发生温度较低,因此两发生器内溶液加热损失较小。如图7a 所示,高压发生器的发生率高于低压发生器发生率的蒸气潜热量即低压发生器的溶液加热损失,显然,新循环的溶液加热损失更小,因此新循环在相同除湿率工况下,热泵性能系数COP更高。

图7 不同除湿率下发生器的最低发生温度Fig.7 Minimum driving temperatures of generators

除湿率与COP呈相反变化趋势,如图7a,除湿率的下降需增大溶液浓度,降低溶液水蒸气分压力,吸收过程平均溶液水蒸气分压力的下降,即循环等效蒸发温度下降,导致COP下降。

4.3 输入参数对系统性能的影响

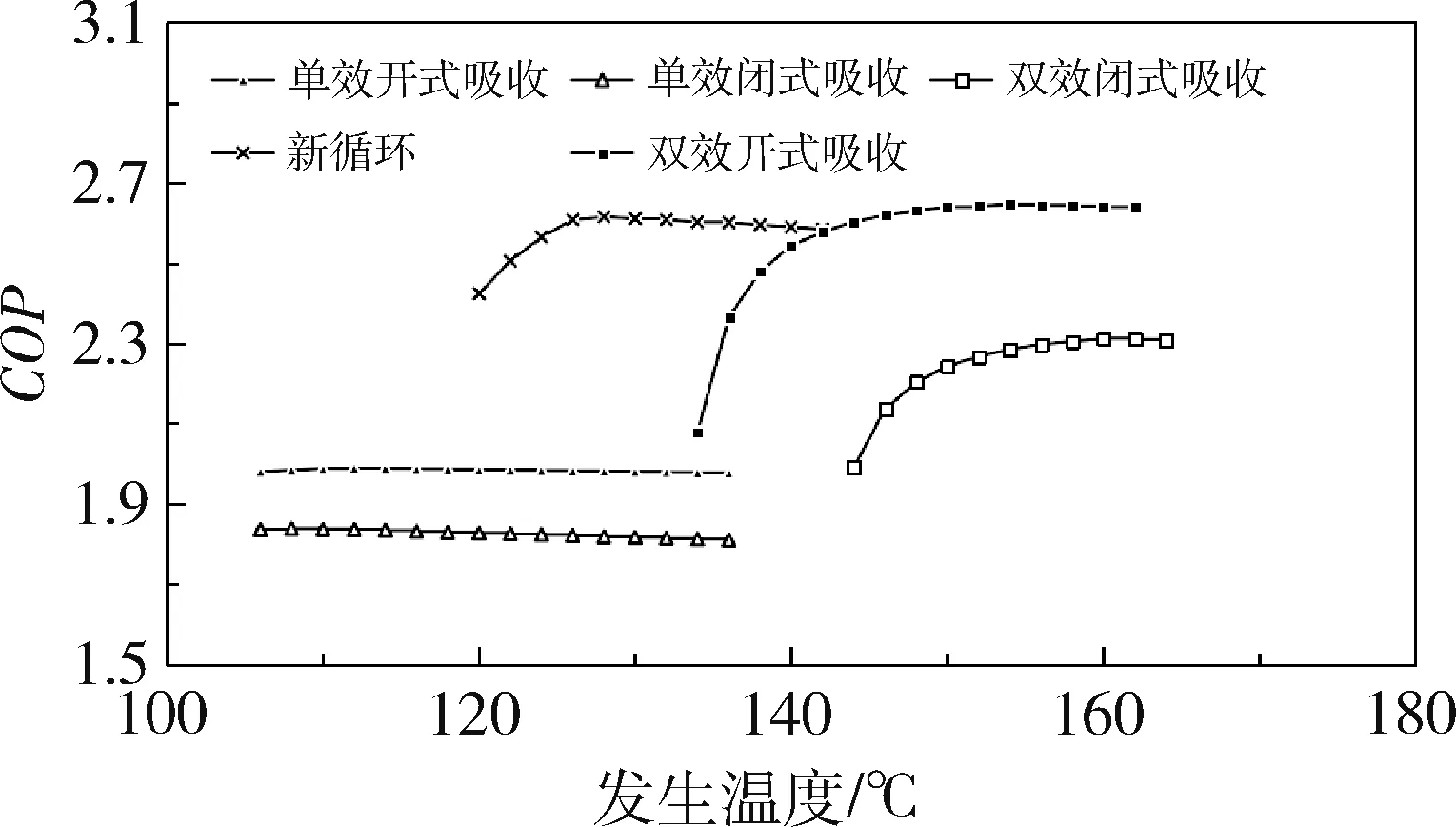

如图8 所示为发生温度对系统性能的影响,及其与单、双效闭式、开式吸收循环的对比。由于除湿率与COP呈相反变化趋势,因此为方便比较,COP的比较基于相同回收率。

图8 发生温度对系统性能的影响Fig.8 Effect of generation temperature on system performance

如图8 所示,不同系统的有效工作温度区间不同。计算工况下单效开式、闭式吸收系统的有效温度区间均为>106 ℃,双效开式、闭式吸收系统有效温度区间分别为>134 ℃、>144 ℃。新系统在120—142 ℃温度区间内COP显著高于其他系统(比单效开式吸收系统高22%—32%,比双效开式吸收系统高0—25%)。当发生温度高于142 ℃时,新循环COP降低至低于双效开式吸收循环。值得注意的是,在整个计算工作温度区间内,开式吸收系统的COP比闭式吸收系统高8%—30%,这是因为开式吸收过程为变压吸收过程,在相同除湿率工况下,其等效蒸发温度高于闭式吸收系统的蒸发温度,因此COP高于闭式吸收系统。

从图8 还可看出,新系统COP随发生温度增大呈先增大后略微下降趋势,这主要是因为发生温度增大引起高低压发生器出口溶液浓度增大,导致高低温溶液循环的溶液放气范围均增大,可降低高低温溶液循环倍率,溶液加热损失减小,且低压发生器溶液加热损失的减小可进一步降低高压发生器的除湿负荷,因此COP增大,当发生温度增大到一定值时,循环倍率受到气液传质阻力的限制,无法继续下降,反而造成热源在较高温度下的消耗,导致COP略微下降。

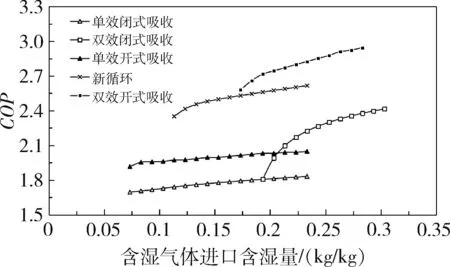

如图9 所示为含湿烟气进口含湿量对系统性能的影响。如图9 所示,不同系统的有效工作湿度区间不同。当含湿烟气进口含湿量低于0.11 kg/kg 时,为获得相同除湿率(75%),高压发生器的工作压力较低,导致给定驱动温度下(150 ℃)产生的高压蒸气不足以驱动低压发生器。当含湿烟气进口含湿量大于0.175 kg/kg 时,新循环COP低于双效开式吸收循环。在0.11—0.175 kg/kg 工作湿度区间时,新循环COP 比单效吸收系统高19%—26%,而双效开式吸收循环无法工作。即新循环在中间含湿量段,COP高于其他循环。从图9 中还可看出各系统COP均随烟气进口含湿量增大而增大。这是因为当含湿烟气进口含湿量增大时,对应烟气水蒸气分压力增大,则吸收终了溶液水蒸气分压力随之增大,而吸收温度未发生改变,因此吸收终了溶液浓度下降,导致溶液放气范围增大,溶液循环量与溶液加热损失减小,循环COP增大。

图9 含湿气体进口含湿量对系统性能的影响Fig.9 Effect of inlet gas humidity on system performance

5 结 论

本研究提出了一种新型双效/两级开式吸收热泵循环,通过MATLAB 软件分别建立了开式吸收过程热质传递和整体循环热力学模型,分析比较了新循环与单、双效闭式与开式吸收循环在基本工况下的运行性能,分析了输入参数对系统性能的影响,研究结果如下:

(1)新循环基于湿度对口,梯级除湿的原理,可降低一级与二级吸收过程的传质不均匀性系数,相比双效吸收循环的单级吸收过程,一级、二级吸收传质不均匀性系数分别可降低4.5%—9.2%,12.5%—15.3%。相同发生温度下(160 ℃) 除湿率可由59.9%提高至75.5%,而相同除湿率工况(80%)下,新循环发生温度由194.9 ℃降低至169.2 ℃。

(2)相比传统单、双效闭式与开式吸收循环,在介于单、双效吸收循环所需的最低发生温度、含湿量的中间温度与中间湿度区间,新循环性能系数可分别提高0—32%、19%—26%。

(3)在计算温湿度区间,单、双效开式吸收循环及新循环的性能系数比传统闭式吸收循环高8%—32%。研究结果显示出开式吸收循环在含湿烟气余热利用领域的巨大潜力。为充分利用开式吸收的优势,新循环可通过阀门切换实现3 种模式(单效开式、双效开式、双效/两级开式吸收循环)的运行,实现新循环在较大温度和湿度区间的余热利用效率的提高。