高早强水性环氧树脂-乳化沥青-水泥快速修复材料性能研究*

郝肖雨,田耀刚,赵 成,黄显龙,纪 括,齐 琳,贾 侃

(1.长安大学 材料科学与工程学院,西安 710064;2.西北民航机场建设集团有限责任公司,西安 710075)

0 引 言

沥青路面因具有良好的行车舒适性、耐磨性和易修复等优点而被广泛应用于高等级公路建设之中,但其在服役过程中频繁遭受环境因素和车辆荷载的综合作用,极易过早出现坑槽等病害。坑槽病害易在行车荷载的作用下进一步发展,不仅会加速路面的破坏、缩短路面服役寿命,还会影响行车安全,所以需要及时对其进行快速修补[1]。

坑槽病害一般在雨季集中爆发,此类病害规模较小且比较分散,加之环境降水的影响,常用的热拌沥青混合料等修复材料难以取得预期修复效果、且易在短期内出现二次破坏等现象[2-4]。针对以上问题,有学者[5]利用水泥复配乳化沥青制备了沥青路面坑槽快速修复材料,发现其具有良好的路用性能、耐久性能,修复后没有出现坑槽、剥落等二次破坏现象。为进一步缩短维修等待时间,Jiusu等[6]研究了乳化沥青改性磷酸镁水泥快速修复材料,发现其与原路面的黏结性良好,且具有良好路用性能。然而,水泥乳化沥青修复材料仍然存在刚度大、边角无法充分压实等问题,需要进一步改进[7-8]。水性环氧树脂具有良好的黏结性且与水泥、乳化沥青的适应性良好。基于此有学者采用水性环氧树脂、水泥与乳化沥青复配制备了快速修复材料,研究了水性环氧树脂-乳化沥青-水泥(EAC)复合材料的配合比组成和结构对其界面黏结性及耐久性的影响,并初步应用于桥面铺装及沥青路面的修复[9-11]。然而,目前还缺乏对EAC修复材料力学和路用性能的系统研究。

鉴于此,本文利用水性环氧树脂、乳化沥青和胶凝材料三者进行复合,制备一种高早强、稳定性优良的EAC快速修复材料,研究不同水性环氧树脂掺量对其力学性能和路用性能的影响,并采用XRD、SEM和IR对其微观特性进行分析。

1 实 验

1.1 原材料

胶凝材料:本文以P·O 42.5水泥为基础材料,并添加具有高早强的特种水泥和激发组分制备胶凝材料,其主要物理性质如表1所示。

表1 胶凝材料的物理性质

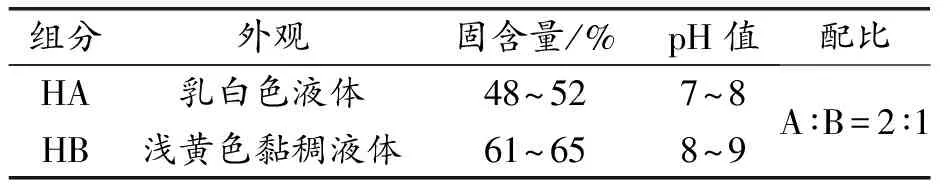

水性环氧树脂:采用HA型水性环氧树脂及其配套HB型固化剂混合均匀复配而成,其主要性能参数如表2所示。

表2 水性环氧树脂与固化剂的性能参数

乳化沥青:采用慢裂型阳离子乳化沥青,其主要性能如表3所示。

表3 乳化沥青的主要性能

集料:采用5~15 mm连续级配的石灰岩作为粗集料,压碎值为12.6%;细集料为河砂,表面洁净,质地坚硬,细度模数为2.7。

纤维:采用聚丙烯纤维,长度为6 mm,直径为20 μm,抗拉强度大于358 MPa,密度为0.91 g/cm3。

外加剂:采用萘系高效减水剂,减水率为25.2%;消泡剂和膨胀剂分别为磷酸三丁酯消泡剂和UEA膨胀剂。

1.2 配合比

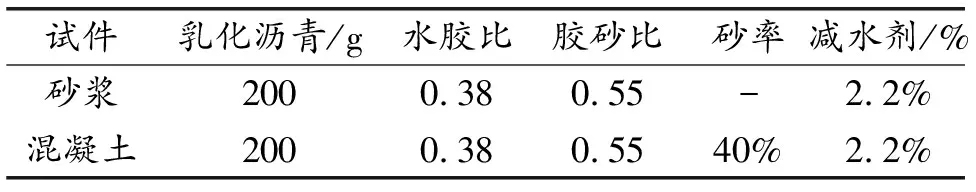

为探究水性环氧树脂对EAC快速修复材料力学性能的影响,采用砂浆试件进行测试。水性环氧树脂掺量分别为0 g(EAC-Ⅰ)、12 g(EAC-Ⅱ)、24 g(EAC-Ⅲ)和36 g(EAC-Ⅳ)。配合比如表4所示。

表4 砂浆与混凝土试验配合比

1.3 试验方法

抗压、抗折强度依据《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020)进行测试。

高低温性能、水稳定性依据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)进行测试,试件在标准条件下养护28 d后进行相关试验。

采用X射线衍射仪对不同龄期试件各相组成的结晶情况进行扫描测试,扫描范围为5~70°;采用日立S-4800扫描电子显微镜对试件的微观形貌进行观测;采用傅立叶红外光谱仪对试件的分子结构信息进行测试。XRD和红外光谱所用试样均为粒径小于75 μm的研磨粉末,SEM试样为力学试验破碎后的块状样品。

2 结果与讨论

2.1 力学性能

水性环氧树脂掺量对EAC快速修复材料2 h和28 d龄期抗压、抗折强度的影响如图1、2所示。由图可知,在2 h龄期,EAC-Ⅱ、EAC-Ⅲ和EAC-Ⅳ的抗压、抗折强度略低于EAC-Ⅰ,且随着水性环氧树脂掺量的增加,强度有所降低;但28 d龄期的抗压、抗折强度较2 h时有显著提高。这是由于水性环氧树脂吸附于胶凝材料的表面,使其不能与水充分接触,延缓了胶凝材料的水化,且掺量越大延缓效果越明显;另一方面,胶凝材料水化生成了CH,使pH值较高,呈碱性环境,促进了水性环氧树脂的固化反应,形成的固化薄膜裹附于胶凝材料表面,同样使水化产物的生成速率降低,进而导致该修复材料的早期强度有些许降低[12]。但随着龄期的增长,胶凝材料的水化程度显著增加,生成的水化产物为该修复材料提供了一定的强度;此外,水性环氧树脂的固化也逐渐完成,水性环氧树脂的固化薄膜与沥青薄膜和胶凝材料水化产物连接形成较为稳定的空间网络结构,增大了各组分之间的黏结性,进而提高了EAC快速修复材料的强度[13]。

图1 水性环氧树脂掺量对2 h抗压、抗折强度的影响

图2 水性环氧树脂掺量对28 d抗压、抗折强度的影响

2.2 路用性能

2.2.1 高温稳定性

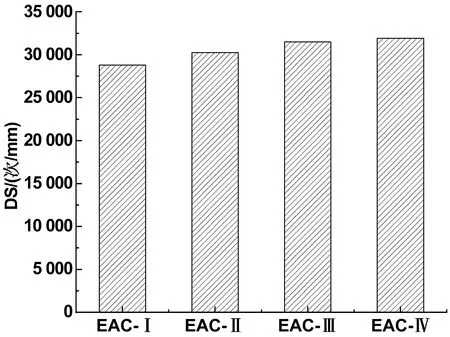

水性环氧树脂掺量对EAC快速修复材料动稳定度的影响如图3所示。由图可知,EAC-Ⅰ的动稳定度为28 801次/mm,掺加水性环氧树脂的修复材料动稳定度高于EAC-Ⅰ,且随其掺量提高表现出增大的趋势。EAC-Ⅱ和EAC-Ⅲ的动稳定度分别为30 257和31 496次/mm,与EAC-Ⅰ相比,分别提高了5%和9%;EAC-Ⅳ的动稳定度达到了最大值31 890次/mm,比EAC-Ⅰ的动稳定度提高了11%。水性环氧树脂为热固性材料,具有良好的耐高温性能[14];此外,水性环氧树脂固化后形成的固化产物与乳化沥青、胶凝材料水化产物等形成了复杂的空间网络结构,使空隙率下降,增加了内部结构的致密性,从而提高了高温抗车辙变形的能力[11]。

图3 水性环氧树脂掺量对EAC快速修复材料高温性能的影响

2.2.2 低温抗裂性

水性环氧树脂掺量对EAC快速修复材料极限弯拉应变和弯拉劲度模量的影响如图4所示。由图可知,随着水性环氧树脂掺量的增大,混合料的极限弯拉应变表现出先增加后降低的变化趋势,而弯拉劲度模量呈现先下降后升高的趋势。EAC-Ⅰ的极限弯拉应变和弯拉劲度模量分别为1905 με、4361 MPa;与EAC-Ⅰ相比,EAC-Ⅱ和EAC-Ⅲ的极限弯拉应变分别提高了2.5%和4.5%,弯拉劲度模量分别降低了5%和9.4%。EAC-Ⅳ的极限弯拉应变和弯拉劲度模量分别为1 895 με、4 311 MPa,较EAC-Ⅰ分别下降了0.5%和1.1%。水性环氧树脂掺量较小时,其固化产物可与破乳后的沥青、胶凝材料水化产物形成相互穿插的空间网络结构,产生类似纤维的加筋作用,共同抵抗温度应力,从而使修复材料在低温下不会过早开裂[15]。当水性环氧树脂掺量过多时,其固化后的低温硬脆特性逐渐显现,降低了修复材料的低温抗裂性[16]。因此,水性环氧树脂的掺量适宜时可提高EAC快速修复材料的低温抗裂性,掺量过大时反而使其低温性能下降。

图4 水性环氧树脂掺量对EAC快速修复材料低温性能的影响

2.2.3 水稳定性

采用浸水马歇尔稳定度和冻融劈裂强度试验对EAC快速修复材料的水稳定性进行评价。不同水性环氧树脂掺量下,EAC快速修复材料的浸水残留稳定度和冻融劈裂强度如图5所示。由图5(a)可知,EAC-Ⅰ、EAC-Ⅱ、EAC-Ⅲ和EAC-Ⅳ的浸水残留稳定度分别为91.1%、92.9%、95%和98.7%,即随着水性环氧树脂掺量的增大,浸水残留稳定度随之增大;由图5(b)可知,冻融劈裂强度试验比表现出与浸水残留稳定度相同的变化规律。综合浸水马歇尔稳定度试验和冻融劈裂强度试验结果可知,该修复材料的水稳定性良好。这主要是由于水性环氧树脂经过固化反应后稳定性优良,且与乳化沥青和胶凝材料水化产物紧密连接,提高了结构的致密性,对连通孔隙有封堵作用,使水分难以进入混合料内部,增强了抵抗水侵蚀的能力[11]。

图5 水性环氧树脂掺量对EAC快速修复材料水稳定性的影响

2.3 微观分析

2.3.1 XRD结果分析

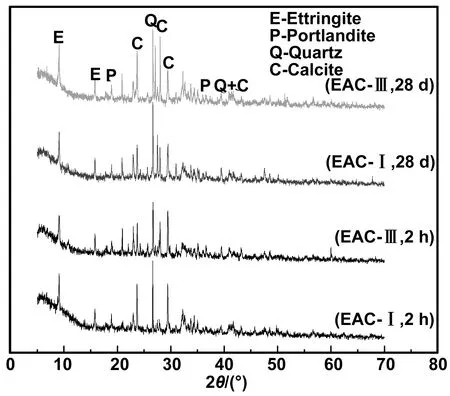

采用X射线衍射仪对EAC-Ⅰ和EAC-Ⅲ进行XRD分析,测试结果如图6所示。由图可知,在2 h龄期,EAC-Ⅲ中AFt和CH的衍射峰强度均低于EAC-Ⅰ,表明水性环氧树脂的掺入延缓了胶凝材料早期水化进程,这是因为水性环氧树脂中的羟基、酯基等亲水基吸附于胶凝材料表面,进而延缓了胶凝材料的水化;另一方面,水性环氧树脂中的羟基和酯基水解的羧酸在环氧树脂固化初期可与Ca2+形成配位络合物,使水性环氧树脂吸收了部分Ca2+,抑制了CH的结晶,这是EAC快速修复材料早期力学性能降低的主要原因。随着龄期的增加AFt和CH的衍射峰强度增大,这是因为水化后期,水性环氧树脂中的羟基和酯基水解的羧酸与Ca2+的相互作用达到了饱和状态,被水性环氧树脂包裹的胶凝材料继续水化,AFt和CH的生成量随之增多,表明水性环氧树脂只能延缓胶凝材料的水化,不能阻止水化进程。

图6 EAC-Ⅰ和EAC-Ⅲ的XRD对比分析

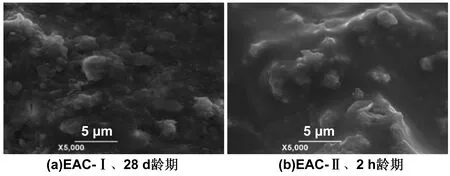

2.3.2 SEM结果分析

通过扫描电镜测试分析EAC-Ⅰ、EAC-Ⅲ试样2 h和28 d龄期的微观形貌,试验结果如图7、8所示。由图7(a)可知,2 h龄期的EAC-Ⅰ微观形貌表现为乳化沥青与胶凝材料水化产物相互搭接的结构,针棒状的AFt和絮状成团的C-S-H凝胶等水化产物穿插于乳化沥青之间,内部孔隙较大。由图7(b)可知,2 h龄期的EAC-Ⅲ中仅有少量针棒状AFt,表明水性环氧树脂的掺入在一定程度上延缓了胶凝材料的水化。图8(a)表现出,28 d龄期的EAC-Ⅰ中没有明显的针棒状AFt和絮状成团的C-S-H凝胶等水化产物,而有大量的不规则凸起形态,这是由乳化沥青薄膜裹附于胶凝材料水化产物之上形成的,且此时的孔隙较2 h龄期时有所减少,这是因为随着水化龄期的增长,水化产物不断填充孔隙,使结构更加致密。图8(b)表现出,有连续薄膜形成,孔隙数量和孔径都明显下降,且此时的微观结构较2 h龄期时更加致密。这是由于随着胶凝材料水化、乳化沥青破乳及水性环氧树脂固化反应的不断进行,胶凝材料水化产物、破乳后的沥青、固化后的环氧树脂相互搭接,形成彼此交织的网络结构,提高了整体结构的致密性,故对提高EAC快速修复材料的路用性能具有积极的作用[17]。

图7 不同水性环氧树脂掺量的2 h SEM图

图8 不同水性环氧树脂掺量的28 d SEM图

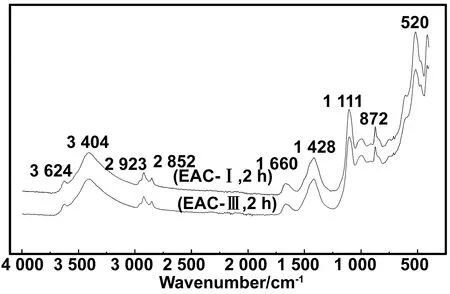

2.3.3 红外光谱分析

分别对EAC-Ⅰ和EAC-Ⅲ进行红外光谱分析,测试结果如图9、10所示。从红外光谱中可以看出EAC-Ⅰ和EAC-Ⅲ所共有的特征:在520 cm-1处是β-C2S的伸缩振动吸收峰,用于判断C-S-H凝胶的形成过程;在1 111 cm-1处是[SO4]的伸缩振动吸收峰,用于判断AFt的形成过程;在1 428 cm-1处是C-O的伸缩振动吸收峰,这是由于试样放置于空气中,吸收了空气中的CO2造成的;在2 852、2 923 cm-1处是-CH2-和-CH3-的伸缩振动吸收峰。从图9可看出,随着水性环氧树脂的掺入,1 111和520 cm-1伸缩振动吸收峰有所下降,即胶凝材料水化产物AFt和C-S-H凝胶的产量降低,这说明水性环氧树脂的掺入在一定程度上阻碍了胶凝材料的水化进程,导致水化产物的数量有所减少。从图10可看出,随着龄期的增长,1 111和520 cm-1伸缩振动吸收峰有所升高,即水化产物AFt和C-S-H凝胶的产量不断增多,水化程度加强,表明水性环氧树脂的掺入只能延缓胶凝材料的水化,不能阻止水化进程,这也进一步验证了XRD的测试结果。

图9 EAC-Ⅰ和EAC-Ⅲ的2 h红外光谱测试结果

图10 EAC-Ⅲ的2 h、28 d红外光谱测试结果

3 结 论

(1)在2 h龄期,EAC-Ⅱ、EAC-Ⅲ和EAC-Ⅳ的抗压、抗折强度略低于EAC-Ⅰ,并且随着水性环氧树脂掺量的增加,该修复材料的强度逐渐降低。然而,随着龄期的增长,水性环氧树脂的掺入对后期强度的增强效果较为显著。

(2)水性环氧树脂的掺入可以改善EAC快速修复材料的高、低温性能以及水稳定性。与EAC-Ⅰ相比,EAC-Ⅲ的动稳定度提高了9%、极限弯拉应变提高了4.5%、弯拉劲度模量降低了9.4%;EAC-Ⅲ的浸水残留稳定度和冻融劈裂强度分别为95%和92.2%。

(3)微观分析表明,水性环氧树脂在一定程度上延缓了胶凝材料的水化,但不能阻止水化进程;掺加的水性环氧树脂固化后可与胶凝材料水化产物、破乳后的沥青形成连续薄膜,提高EAC快速修复材料的致密性,进而改善其力学性能及路用性能。