浅析烧结多孔砖生产中陈化工艺的控制

张小愉

(定西市产品质量监督检验所,甘肃 定西 743000)

为推进建筑墙体材料改革,促进烧结多孔砖生产企业积极生产轻质、高强、节能、利废的新型墙体材料产品,国家2011 年颁布了GB 13544—2011《烧结多孔砖和多孔砌块》标准[1]。但是该标准实施以来,给定西市的烧结砖生产企业带来了很多的困难,通过多年的试验生产,很多原来能够生产圆型孔多孔砖的原料,怎么也生产不出合格的矩型条孔或矩型孔多孔砖,生产出来的泥坯出现孔洞变形、肋变形及裂缝,加之窑炉改造的大背景下,使得生产损耗较大,或者生产出的多孔砖破损率高或者外观差、质量差,强度和孔洞率不符合国家标准要求。企业为了生存,已改型的砖厂企业又返回到以前的生产工艺,即生产圆型孔的烧结多孔砖(19 孔烧结多孔砖)非标产品。造成以上现象的主要原因是生产企业对原料预处理环节重视不足,对各种原料的技术性能要求不了解,对相关的技术标准和生产工艺理解不到位[2]。

1 烧结多孔砖技术要求

烧结多孔砖多使用于建筑物承重部位,根据GB 13544—2011《烧结多孔砖和多孔砌块》规定,提高了孔洞率相关技术指标,新增设了密度等级,主要技术要求为:

1.1 孔型及孔洞率

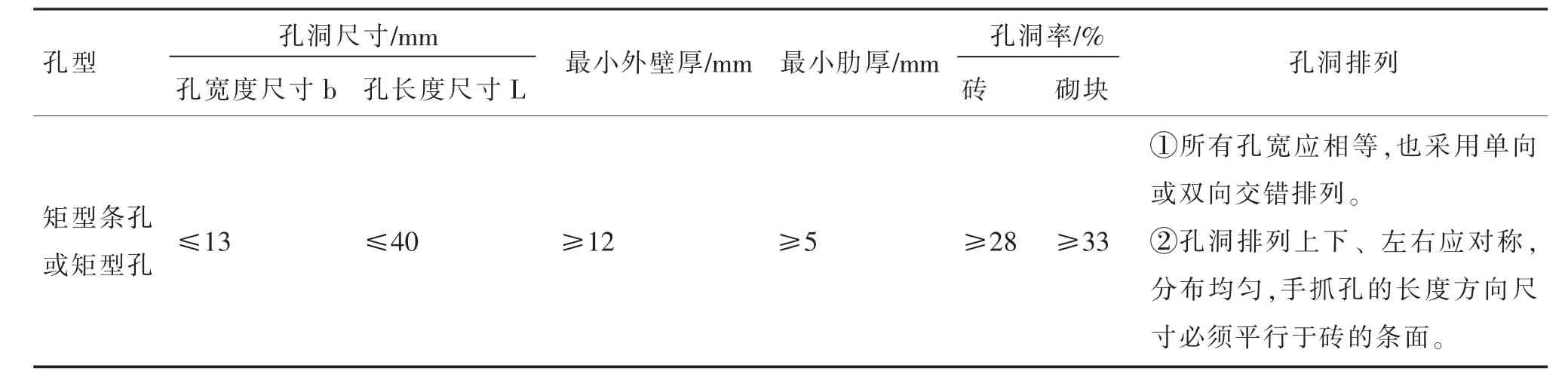

烧结多孔砖孔型采用矩型孔或矩型条孔,孔洞尺寸和排列满足(见表1)要求,增加了孔洞尺寸的要求,取消了圆型孔和其他孔型。这一条款的变化,主要是为了减轻建筑物自重,改善和提高节能效果,降低产品的导热和传热性能,提升隔热隔音性能[3]。

表1 孔型孔结构

1.2 强度等级

烧结多孔砖强度等级采用抗压强度平均值和强度标准值进行评定,抗压强度(抗压强度平均值、强度标准值/兆帕)分为MU30(30、22)、MU25(25、18)、MU20(20、14)、MU15(15、10)、MU10(10、6.5)五 个强度等级。

1.3 密度等级

烧结多孔砖的密度等级分为1000、1100、1200、1300 4 个等级,3 块砖干燥表观密度平均值分别为900~1000m3/kg、1000~1100m3/kg、1100~1200m3/kg、1200~1300m3/kg。

以上主要技术指标设置和变更,在生产过程中增加了坯体孔洞成型的难度,也是对烧结多孔砖生产工艺的技术改进,要求生产企业必须摒弃传统的生产工艺,加强对原料的预处理、配比等方面生产工艺管理,采用新技术,精管理,从而提升产品质量[4]。

2 陈化工艺的作用

陈化工艺,是将原料经破碎混拌后加水在陈化库存放一定时间,通过对原料的粒度、水分、时间、温度进行有效的技术管理控制,达到改进原料物理性能,增强可塑性,其作用如下:

2.1 原料混拌

烧结多孔砖多以粘土和页岩、煤矸石、粉煤灰和其它固体废弃物等为原料,为了有效利用建筑垃圾、工业废渣等固体废弃物,解决环境污染和资源浪费的问题,将其他固体废弃物纳入制砖原料范围,使得各种原料颗粒粒度、密度的不相同,容易在原料机械混拌过程中造成原料颗粒离析现象。通过原料陈化使原料颗粒疏解,泥团松散,从而使原料充分均匀混拌[5]。

2.2 原料塑性

原料的塑性就是通常指的粘性,即原料中的水分与原料中的粘土颗粒形成胶状体,通过原料陈化使颗粒表面的水分充分渗透到颗粒内部,增加粘土颗粒的粘胶能力。陈化后的原料经过真空挤出机挤压后形成泥胚,在挤压过程中,使原料中的水分渗出,起到润滑的作用,从而增加了原料的塑性,便于挤压制坯成型[6]。

2.3 提升质量

通过对原料陈化工艺的控制,让原料均化,提高了原料流动性和粘结性,通过真空挤压机排除混拌料部分空气,使空隙总量减小,将使成型的坯体密实性增加,从而能够有效地减少坯体干燥裂纹,提高了坯体干燥质量和砖坯的强度。同时,对提高烧结砖多孔砖成品的密度、抗压强度等级、抗冻性有重要的作用,整体上提升产品的质量。

3 陈化工艺的控制

陈化工艺的技术控制是提高烧结多孔砖产品质量的关键工艺,通过必要的原料破碎制备处理,以提高混拌料的均匀性、粘结性、成型性和后续的焙烧性,从而保证烧结多孔砖产品的质量。

3.1 粒度控制

控制好陈化前原料的粒度,对提高产品的性能、质量有着极为重要的作用。定西地区烧结多孔砖原料主要以粘土为主,但是也少量混拌页岩、煤矸石、粉煤灰和其他固体废弃物等瘠性原料,如果粒度比较大,粗细不均匀,在机械均化处理时,混拌料容易形成分层和离析状态,破坏了混拌料混合均匀程度,在挤压时成型难度大,坯体容易破损。原料陈化的过程中,可使原料中部分较大的颗粒吸水后疏解为更小的颗粒,原料粒度越细,水分越容易渗透到内部,其陈化效果越好。在保证陈化效果的前提下,粒度越细,可缩短陈化时间,而在规定的陈化时间不变的情况下,可以提高陈化效果。考虑到以上因素,结合定西市辖区烧结多孔砖生产以粘土为主原料、陈化时间等因素,原料最大颗粒要控制在<5mm,其中1mm 以下颗粒占比要达到65%以上。

3.2 水分控制

原料水分的控制,是提高原料塑性重要控制环节,这就要求在原料陈化时需对水分应进行严格控制。在考虑一定比例范围前提下,原料中的含水率越高,其陈化效果越好,塑性值也就越高。目前,定西地区烧结多孔砖生产以硬塑挤出(成型水分(湿基)12%~16%)的生产工艺,该工艺必须严格控制水分比例,否则一旦原料的含水率过高,降低坯体强度,不能进行码垛,甚至造成坯体挤出变形,而含水率过低,挤压时容易坯体破损。根据定西市地域的土质以及气候变化以及真空挤压机压力控制等因素考虑,水分应控制在13%,使原料的水分接近或达到成型水分。

3.3 时间控制

陈化时间的控制,决定着原料陈化效果。陈化时间越长细粉料的含量就会越高(陈化时间的增加,陈化效果会逐渐缓慢),使原料松软并且混拌越均匀,原料在成型挤出时压力越小。陈化时间控制还需考虑到企业的生产条件,即陈化库容量,时间越长,需要的库容量越大,也直接影响到原料的机械均化和周转时间。因此,陈化的时间因根据原料主要成分和当地气候温度变化而进行控制,最短时间应不少于72h,否则无法达到陈化效果。所以,根据定西生产期的气候、原料成分和陈化库容量等因素,陈化时间应控制在72h 是最合适的。如果陈化库容量条件允许的情况下,陈化时间控制在5d,陈化效果会达很好的效果。

3.4 温度控制

温度控制,对原料的陈化效果也起着非常关键的作用。对原料粒度、水分和时间三个控制效果的最终控制,主要是对陈化库温度和原料温度的控制。由于定西地区的气候昼夜温差大,企业生产时间只能在4—10 月,同样的条件,夏天要比早春和晚秋陈化效果要好,露天堆场因环境污染防治和气候因素,无法对原料和陈化库温度进行有效控制,应建设封闭式陈化库,原料及陈化库温度控制在15±5℃。如果条件允许,可利用窑炉烟气余热回收方式,对陈化库进行温度控制和用蒸汽或热水进行原料搅拌,解决原料陈化时间短、塑性较差的问题而造成坯体成型的困难。

4 结束语

通过对原料陈化工艺的控制,解决烧结多孔砖坯体成型的困难,是生产合格烧结多孔砖的基础。由于孔型和孔洞率的变化,烧结多孔砖产品质量的提升,还涉及干燥、焙烧等多个环节和工艺,需要生产企业管理者统筹兼顾,精细化管理,对每个生产环节都需要进行工艺分析和控制,进一步提升烧结多孔砖的整体产品质量。