温度对不同尺寸砂岩巴西劈裂特性影响

孙 浩,苏 楠,金爱兵✉,陈帅军,韦立昌,徐浩淳

1) 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083 2) 北京科技大学土木与资源工程学院,北京 100083

核废料处理、地热开发和煤炭地下气化等工程领域均涉及高温和热应力的作用,高温易使脆性岩体产生热损伤从而导致岩体破坏.在核废料地质封存过程中,释放的热能将导致岩体产生裂隙,核废料可能通过这些热致裂隙进入生物圈,从而造成污染[1],且为更好地开发地热资源,将深部能源开发与深部矿产资源开采相结合,开拓深部采矿经济性的新途径[2],需要深入研究高温岩体的力学性质,并对其进行安全评估.因此,研究高温热处理对岩石力学性质的影响具有重要工程意义.

目前基于高温条件下一定尺寸岩石试样的相关室内力学试验研究成果已广泛应用于实际工程设计与实践[3].大量研究证明:高温和尺寸对岩石抗拉和抗压强度均有较大影响,但室内试验条件相比于工程实践具有一定局限性.在研究尺寸效应时,室内试验常用的岩石试件尺寸较小,而在实际工程中,岩体是主要的赋存形式[4].因此,室内试验结果并不完全适用于实际工程,若将室内试验结果直接用于工程设计,则相当于将岩石视作完全均匀[5],显然与工程常识相违背,很可能出现不同程度偏差,进而在实际应用时产生不必要的经济损失和人员伤亡等.国内外研究人员从工程经验、岩体力学理论、室内模型试验和数值模拟等角度研究了复杂岩体的力学性质,但仍无法准确把握工程岩体的力学特性.综上,研究高温岩石在不同尺寸下的力学特性具有重要的工程意义.

针对岩石的尺寸效应,在国外,Quiñones等[6]对不同尺寸的花岗岩进行单轴压缩试验,结果表明,杨氏模量和样品尺寸之间有明显相关性:对于直径小于54 mm的花岗岩试件而言,其强度随尺寸的增大而增大.Rong等[7]研究不同尺寸高温大理岩试件的抗压强度变化规律,提出了考虑试件尺寸和温度综合影响的幂函数模型,可以捕捉归一化单轴抗压强度随试样尺寸和处理温度的变化.Zhai等[8]研究了石灰岩与人造岩石的尺寸效应,建立了关于尺寸效应定律的数学模型,可以较好地预测岩石抗拉强度.在国内,张明等[9]推导了准脆性材料在单轴压缩情况下的毁坏概率和强度尺寸效应的一般表达式,发现准脆性材料破坏时的强度与体积有关:随着材料体积增大,其破坏概率增大、强度逐渐减小.邓华锋等[10]和喻勇[11]针对不同高径比砂岩开展劈裂抗拉试验和三维有限元数值模拟研究,结果表明:砂岩试件抗拉强度随高径比增大而减小,且其端面中部的拉应力相对较大.苏海健等[12]对高温处理后的不同高径比红砂岩试件开展巴西劈裂试验研究,结果表明:随着试件温度升高,红砂岩圆盘的抗拉强度逐渐增大,且与尺寸相比温度对砂岩强度劣化的影响更为显著.彭剑文等[13]在保持跨度−高度比不变的条件下,对不同尺寸的砂岩试件进行三点弯曲试验并建立等效线弹性断裂力学尺寸效应模型,发现砂岩的尺寸效应曲线介于理想脆性和理想塑性材料之间.孟庆彬等[14]对6种不同尺寸红砂岩开展不同应变速率下的单轴压缩试验,发现砂岩的抗压强度和峰值应变与尺寸呈正相关,而岩石弹性模量与尺寸无明显相关性.靖洪文等[15]利用颗粒流程序 (Particle flow code, PFC)计算不同高径比损伤岩样的单轴抗压强度,发现随着高径比增加,岩样抗压强度随之下降,且下降趋势逐渐减弱.

针对高温岩石力学,在国外,Li等[16]利用加热后的花岗岩进行巴西圆盘拉伸试验,记录分析微裂隙长度分布和取向,发现微裂隙的产生量与加热温度成正比.Sun等[17]通过热损伤研究解释了砂岩在加热过程中孔隙率与波速的变化规律及其机理.Wanne和Young[18]利用PFC对高温岩石热模拟计算进行了研究,发现模拟中岩石微裂隙的位置与物理试验中微裂隙位置在性质上是相似的.Zhao[19]利用PFC从微裂纹角度研究了数值模拟过程中裂纹的演化过程,结果表明高温对岩石强度的劣化首先是因为热应力增加,其次是因为拉伸微裂纹的产生.在国内,秦本东等[20]研究了石灰岩和砂岩两种岩石在加热过程中膨胀应力与温度的相关性,其相关性系数达0.94以上.张伯虎等[21]通过声发射分析在间接拉伸条件下花岗岩的内部损伤演化,结果表明:当加载应力达到抗拉强度时,花岗岩样品会发生瞬间破坏,声发射事件数量急剧增加,反映了岩石的明显脆性特征.吴顺川等[22]和方新宇等[23]对25~800 ℃处理后的花岗岩试件进行巴西劈裂试验,结果表明:随着温度的升高,花岗岩的抗拉强度降低,其抗拉强度平均值为常温条件下抗拉强度的86.25%~22.68%.刘红[24]研究了引入温度效应后颗粒流三轴模拟的准确性,得出用PFC模拟轴向热应变和体积热变形是可行的.梁源凯等[25]利用PFC研究了花岗岩的热破裂特征,发现裂纹主要在颗粒边缘处产生.孙文进等[26]通过数字图像相关技术 (Digital image correlation,DIC)分析高温砂岩在巴西劈裂过程中两端和中部的应变差,发现随着温度升高,圆盘两端与中部应变差逐渐减小.Sun等[27]利用PFC研究了不同粒度高温花岗岩的力学性能和声发射特性,发现粒度对花岗岩热应力和力学特性有重要影响,且声发射b值与温度之间存在明显相关性.

目前,国内外学者分别针对温度和试件尺寸两因素影响下的砂岩巴西劈裂强度特性研究较多,而对两种因素耦合作用下的砂岩劈裂力学特性研究尚浅.因此,本文在室内高温砂岩巴西劈裂试验的基础上,开展了X射线衍射试验(X-ray diffraction, XRD)和电镜扫描试验,分析了砂岩在加热过程中化学物质相变和微细观裂纹发展,并基于颗粒流软件开展不同尺寸高温砂岩的数值模拟研究,研究砂岩巴西劈裂强度及其劣化规律、孔隙率增加相对于裂纹扩展贯通的滞后性规律,为放射性物质深地处理、矿产资源超深开采和煤炭地下气化等深部工程开发提供有益参考.

1 室内试验及数值模型构建

对不同尺寸下的高温砂岩进行颗粒流模拟,首先需获得一组与岩石试件力学性质相近的砂岩数值模型.为此,利用室内巴西劈裂试验获得砂岩应力、应变等力学参数,并通过宏−细观参数匹配构建与室内试验结果相近的数值模型,为不同尺寸下高温砂岩巴西劈裂数值模拟的研究奠定模型基础.

1.1 室内巴西劈裂试验

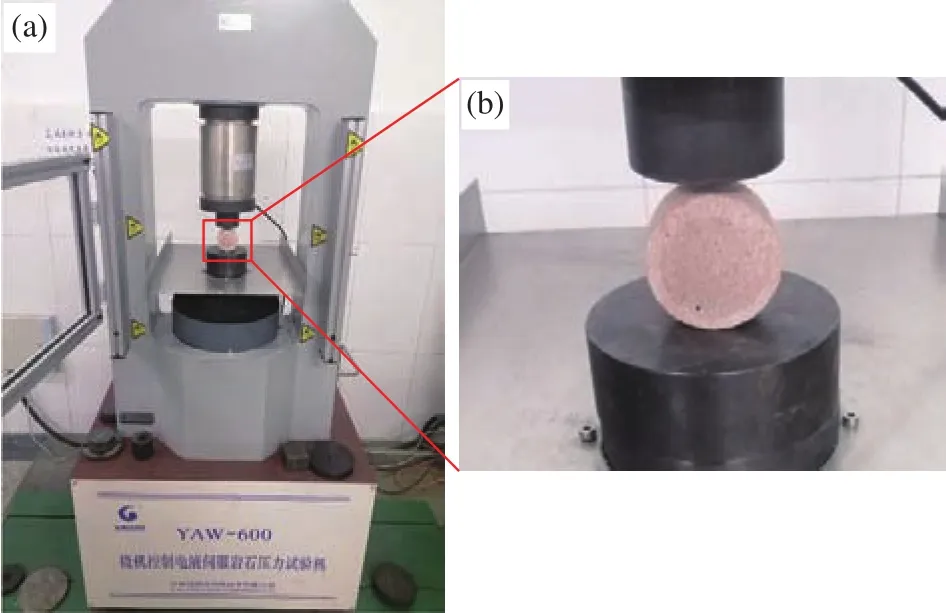

大量研究表明[12, 26, 28],砂岩试件强度在 25~1000 ℃温度范围内下降较大,且温度阈值主要为400、600 或 800 ℃.因此,为研究砂岩巴西劈裂特性,以200 ℃为温度梯度进行高温处理,开展25~1000 ℃温度范围内的巴西劈裂室内试验.所用试件为陕西汉中地区取得的质地均匀的黄砂岩,试件是高度为25 mm,直径为50 mm的标准圆盘试件(图1(b)).

图1 巴西劈裂室内试验.(a)YAW−600 电液压伺服岩石压力试验机;(b)巴西圆盘试件Fig.1 Laboratory test of Brazilian splitting: (a) YAW−600 electro hydraulic servo rock pressure testing machine; (b) Brazilian disk specimen

室内试验步骤如下:(1)利用高温电阻炉将试件分别进行25、200、400、600、800 和 1000 ℃ 的高温处理,为防止砂岩在加热过程中因升降温速率过快产生热冲击,且使试件内外充分受热[22, 26],高温炉采用的升温速率为 5 ℃·min−1,到达目标温度后恒温2 h,以充分加热试件使其劣化,再置于炉内自然冷却至常温;(2)利用康科瑞NM−4B非金属超声检测分析仪(图2(a))测量砂岩试件纵波波速;(3)利用YAW−600电液压伺服岩石压力试验机(图1(a))对不同温度处理后的试件进行巴西劈裂试验.

(1)纵波波速是评价岩石物理力学性质,研究岩石损伤特征的重要指标,岩石在高温下发生化学物质相变、颗粒膨胀和裂隙扩展等现象均会导致岩石波速改变[29].测量砂岩纵波波速,可以间接反映出砂岩内部损伤程度.砂岩试件加热前试件平均纵波波速为 2.976 km·s−1,加热后各温度下试件的平均纵波波速与波速变化率如图2(b)所示.波速变化率计算公式如下:

图2 不同温度下砂岩平均纵波波速.(a)康科瑞 NM−4B 非金属超声检测分析仪;(b)纵波波速曲线Fig.2 P-wave velocity of sandstone at different temperatures: (a) concrete NM−4B metalloid ultrasonic testing analyzer; (b) P-wave velocity curve

其中,Δv为波速变化率;v0为高温作用前砂岩试样的纵波波速,km·s−1;v为高温作用后砂岩试样的纵波波速,km·s−1.

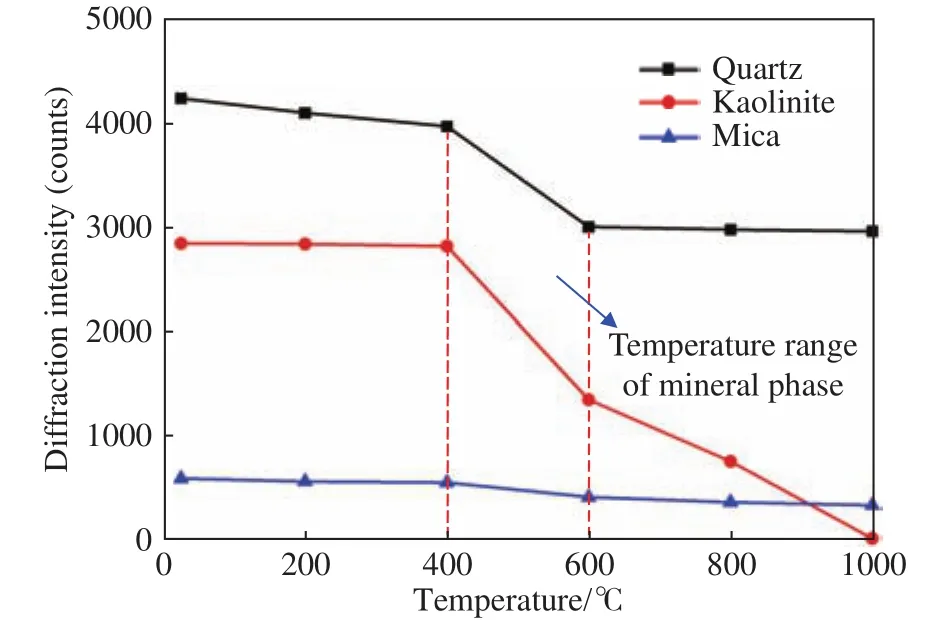

如图2(b)所示,砂岩纵波波速在 25~400 ℃之间变化不大,温度大于400 ℃后波速迅速下降,且在400~600 ℃与800~1000 ℃之间下降最大,分别下降了21.41%和19.97%.说明温度在达到400 ℃之前,砂岩没有明显的裂隙产生和扩展,波速略有下降的主要原因可能是在高温下砂岩内部孔隙膨胀.在400~600 ℃之间波速迅速下降的主要原因可能是砂岩在该温度范围内化学物质发生相变.图3为砂岩矿物成分衍射强度随温度变化曲线,可以发现,砂岩在400~600 ℃间石英和高岭石的衍射强度迅速降低,而云母的衍射强度基本不变,即说明在该温度范围内石英与高岭石发生相变.由傅国飞和徐洪武[30]的研究可知:石英在573 ℃时发生由α相到β相的转变,且高岭石(Al2O3·2SiO2·2H2O)在温度超过 470 ℃ 时发生分解反应,脱水形成偏高岭石(Al2O3·2SiO2)[31].

图3 砂岩矿物成分衍射强度随温度变化曲线Fig.3 Variation curves of the mineral composition diffraction intensity of sandstone with temperature

砂岩纵波波速在800~1000 ℃之间下降较大的主要原因是在高温下岩石内部产生较多微裂隙,导致岩石完整性下降.图4为 800 ℃和1000 ℃时的砂岩电镜扫描结果.从图4中可以看出:800 ℃时砂岩晶体表面较粗糙,微裂纹初步贯通形成孔洞,完整性较差;1000 ℃时砂岩晶体表面破碎,出现大量孔洞,晶体完整性进一步降低,使砂岩强度迅速降低.在不同温度下砂岩产生了不同损伤,对后续巴西劈裂试验结果产生了不同影响.

图4 砂岩电镜扫描图像.(a)800 ℃ 时扫描电镜图像;(b)1000 ℃ 时扫描电镜图像Fig.4 SEM images of sandstone at: (a) 800 ℃; (b) 1000 ℃

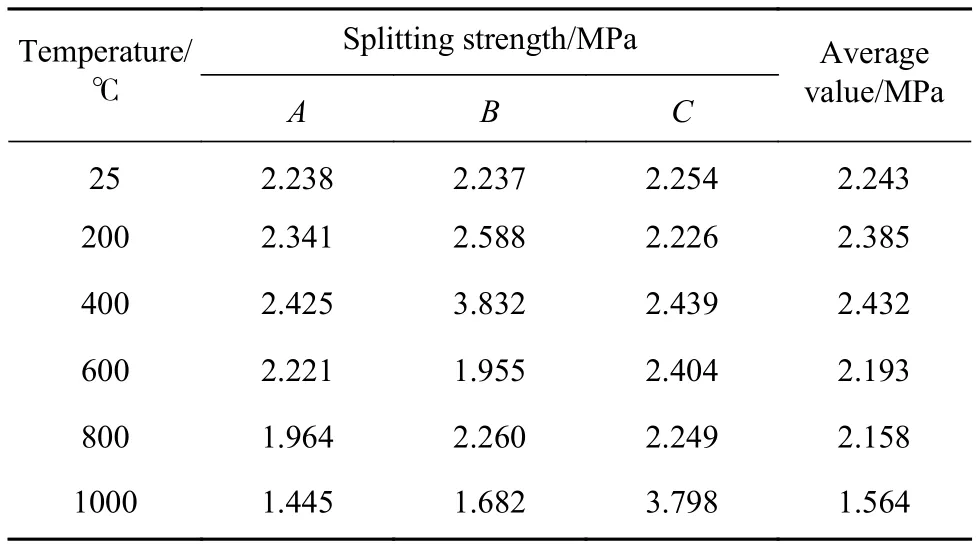

(2)不同温度下标准砂岩试件的巴西劈裂试验结果如表1所示.砂岩试件巴西劈裂强度在25~400 ℃之间变化较小,且呈增大趋势,其原因是砂岩在较低温度下主要发生热膨胀,岩石内部损伤小,且没有明显的化学物质相变.400 ℃之后砂岩强度降低,损伤增大,且在800~1000 ℃之间砂岩强度降低最大,说明砂岩在800 ℃后发生较大损伤,产生大量微裂隙,使岩石强度迅速降低.砂岩劈裂强度与纵波波速变化规律基本一致,说明二者均与岩石内部损伤有密切关系.由上述分析可知,400 ℃和800 ℃可以视作砂岩的两个温度阈值,400 ℃为砂岩强度开始劣化的阈值,800 ℃为砂岩强度迅速劣化的阈值.

表1 不同温度下砂岩试样的劈裂强度Table 1 Splitting strengths of sandstone samples at different temperatures

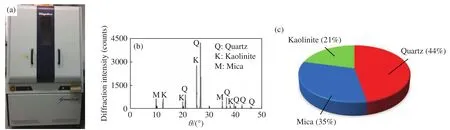

(3)不同岩石中所含矿物成分不同,而岩石力学特性与其内部矿物成分有密切关系,因此仅利用岩石的总体力学表现而不考虑成分的差异,即仅使用一种颗粒的细观参数建立砂岩数值模型显然不够准确.为了更准确地建立颗粒流模型,利用 D8 DISCOVER X 射线衍射仪(图5(a))分析常温下砂岩试样内部的矿物成分,各组分的衍射强度如图5(b)所示,应用Rietveld程序进行全谱拟合,物相半定量分析结果如图5(c)所示.样品中各矿物成分的质量分数约为石英44%、高岭石21%和云母35%.砂岩试样的主要成分为石英、高岭石和云母,根据砂岩不同矿物含量可生成包含不同细观力学参数的颗粒.

图5 砂岩试样 X 射线衍射结果.(a)D8 DISCOVER X 射线衍射仪;(b)衍射强度图谱;(c)矿物成分含量Fig.5 X-ray diffraction results of sandstone samples: (a) photograph of D8 DISCOVER X-ray diffractometer; (b) diffraction intensity pattern;(c) mineral composition content

1.2 PFC 热力学计算原理

为研究高温处理后砂岩的巴西劈裂特性,需利用PFC中的热模块进行热力耦合计算[32].连续体中的热传导所涉及的变量为温度和热流矢量,这两个变量由傅里叶热传导定律导出的连续性方程和传热方程联系起来.将傅里叶定律代入连续性方程得到热传导微分方程,在给定特定的边界条件和初始条件下,可以针对特定的性质求解.在傅里叶定律中,热流矢量与温度梯度之间的关系为:

其中,qi为热流向量,W·m−2;kij为导热张量,W·m−1·℃−1;T为温度,℃.

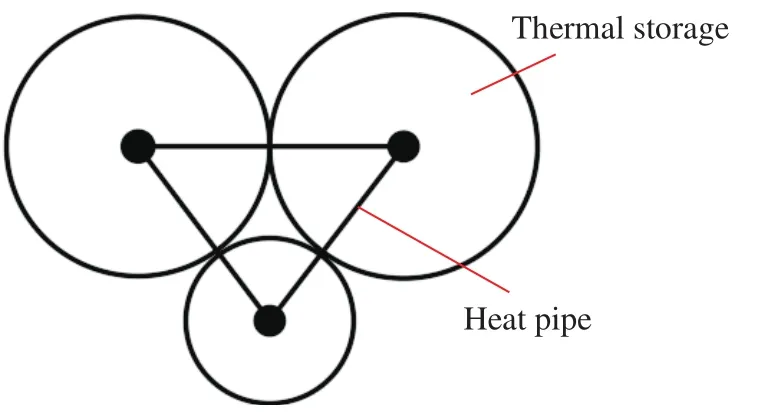

如图6所示,PFC中将模型中的每个颗粒视作一个热容器,颗粒间的接触视作热管,热传导在热容器与热管中进行.在PFC中,热应力可从两个角度解释:① 模型中颗粒热膨胀;② 温度变化对颗粒间黏结力向量的法向分量的影响[32]:

图6 PFC中热力学计算时热存储器和热管示意图Fig.6 Schematic of the heat storage and heat pipe for the thermodynamic calculation of PFC

其中,ΔR为颗粒半径变化量,m;R为颗粒半径,m;α为颗粒热膨胀系数,℃−1;ΔT为颗粒温度变化量,℃.

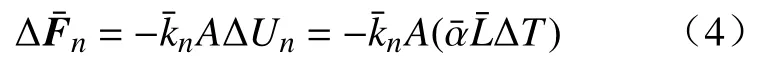

PFC中模型热模块计算的具体实现过程如下:(1)建立圆盘颗粒模型,模型颗粒稳定后,关闭力学程序并开启热计算;(2)给模型施加温度,达到设定温度后,输入指令将温度降至常温;(3)完成温度赋予后关闭热计算程序,开启力学程序,开始进行巴西劈裂试验,此过程可以通过set thermal/mechanical on/off等命令控制计算模式.大量研究人员[18−19, 27, 33−34]利用 PFC 中的热力学计算原理进行高温岩石模拟并进行单轴压缩、巴西劈裂等岩石力学试验,取得了较好的效果.PFC数值计算是通过赋予颗粒不同的细观参数使其具有一定的黏结力来等效岩石试样的强度等宏观力学参数.同样地,对于高温下岩石矿物的化学变化和微裂隙产生过程的模拟亦是通过颗粒间平行键所携带矢量力的法向分量变化来等效的[32−34],即不同温度下通过PFC热计算模块使模型具有不同的黏结力,从而使其强度发生变化,以此来等效矿物相变、微裂隙导致的岩石试样强度的变化.

1.3 宏−细观参数匹配

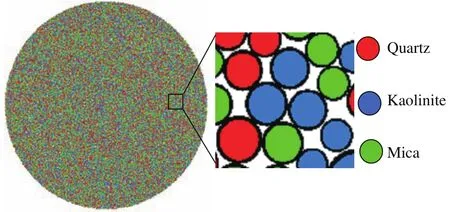

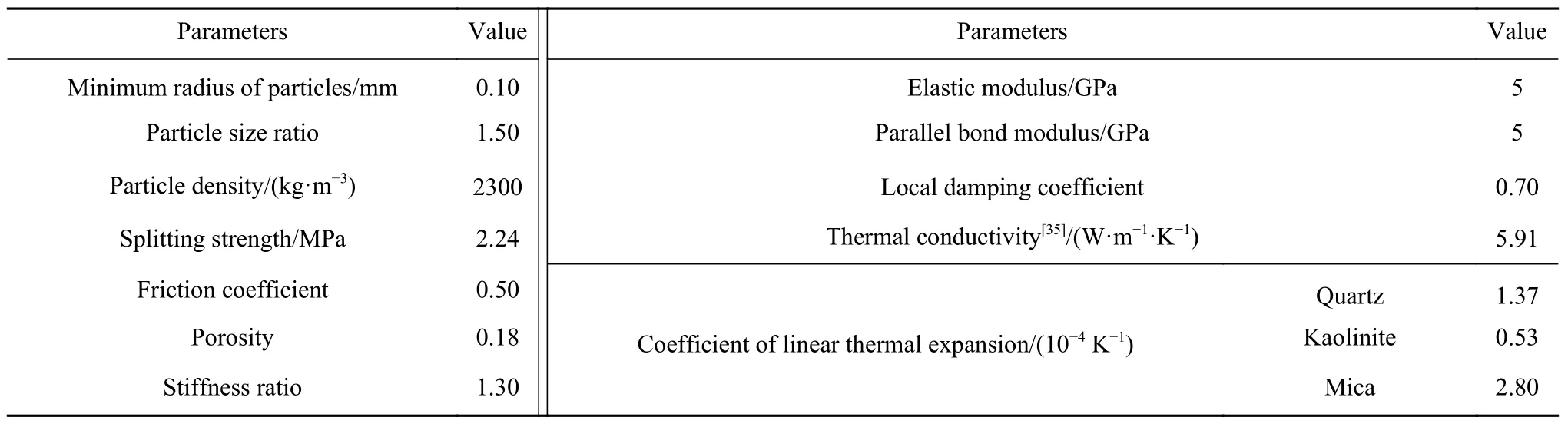

基于X射线衍射物相半定量分析结果,砂岩试件中各组分(石英、高岭石和云母)的质量分数分别约为44%、21%和35%.因此,根据砂岩中矿物含量不同,建立颗粒流模型时生成具有不同细观参数的三种颗粒.模型中颗粒总数为32172,石英颗粒数为14156,高岭石颗粒数为6756,云母颗粒数为 11260,颗粒直径为 0.1~0.15 mm,3 种类型颗粒随机分布.相关学者在利用PFC研究岩石力学特性时广泛采用平行黏结模型[24, 27, 34],此种模型能较好地传递法向及切向应力,通过标定细观参数,可以模拟岩石宏观力学行为,故本次模拟采用平行黏结模型,最终砂岩数值模型如图7所示.PFC中利用细观力学参数表征颗粒及黏结的力学性质,通过室内巴西劈裂试验得到砂岩试样的劈裂强度和径向位移,以这两个参数为标准采用试错法不断调试数值模型细观参数,直至符合巴西劈裂试验,从而获得一组砂岩细观参数[19].本次数值模拟中最终确定的最优砂岩细观参数组合如表2所示.

图7 砂岩数值模型Fig.7 Sandstone numerical model

表2 砂岩数值模型细观参数组合Table 2 Combination of meso-parameters of the sandstone numerical model

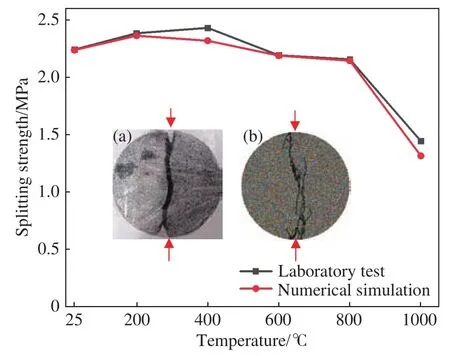

图8为砂岩试件不同温度下巴西劈裂室内试验的结果与参数匹配后的模拟结果对比.从室内试验与数值模拟试验所得的抗拉强度以及砂岩破坏模式可知:各温度下砂岩试件劈裂强度与模拟结果均较为接近,数值模拟强度与试验强度结果的最大偏差仅为4.6%(400 ℃).因此,可以认为该砂岩数值模型能够准确模拟砂岩在不同温度下的巴西劈裂特性,为后续不同尺寸高温砂岩的巴西劈裂模拟研究奠定了模型基础.

图8 砂岩数值模拟结果与室内试验结果对比.(a)砂岩试样;(b)颗粒流模型Fig.8 Comparison of numerical simulation and laboratory test results of sandstone with a diameter of 50 mm: (a) sandstone sample; (b) particle flow model

1.4 数值模拟方案

在进行尺寸效应研究时,由于室内试验对试件尺寸的限制,研究人员广泛采用数值模拟方法.Zhang等[36]、郭国潇[37]和梁正召等[38]采用二维模型进行相同高径比、不同体积时的大理岩、花岗岩尺寸效应研究,均取得了较好的效果,模型破裂模式和力学性质变化规律与物理试验相近.本次模拟中仅考虑不同体积比对砂岩劈裂特性影响,故同样采用二维模型研究不同尺寸高温砂岩巴西劈裂特性.在室内试验研究的基础上,利用PFC2D建立圆盘直径为50 mm的砂岩数值模型.具体模拟方案如下:

(1)将表2所示的细观参数赋予数值模型,生成与岩石试件性质相近的砂岩模型;

(2)利用PFC中的热模块对模型赋予25、200、400、600、800 和 1000 ℃ 等不同温度;

(3)将圆盘直径由 50 mm 改为 60、80 和 100 mm的砂岩数值模型,将这些不同尺寸砂岩试样分别进行上述6个温度下的砂岩巴西劈裂模拟,分析其劈裂强度和劣化幅值,并分别监测加载至峰值荷载的75%~100%以及峰后阶段的孔隙率和裂纹数量变化过程,分析两者滞后性规律.

2 模拟结果分析

根据上述模拟方案对不同尺寸的高温砂岩进行巴西劈裂试验,共进行24组试验,根据试验结果分别分析在高温与尺寸效应耦合作用下的砂岩劈裂强度变化规律、强度劣化幅值以及孔隙率增加相对于裂隙逐渐扩展贯通的滞后性规律.

2.1 高温与尺寸效应耦合作用下的砂岩劈裂强度分析

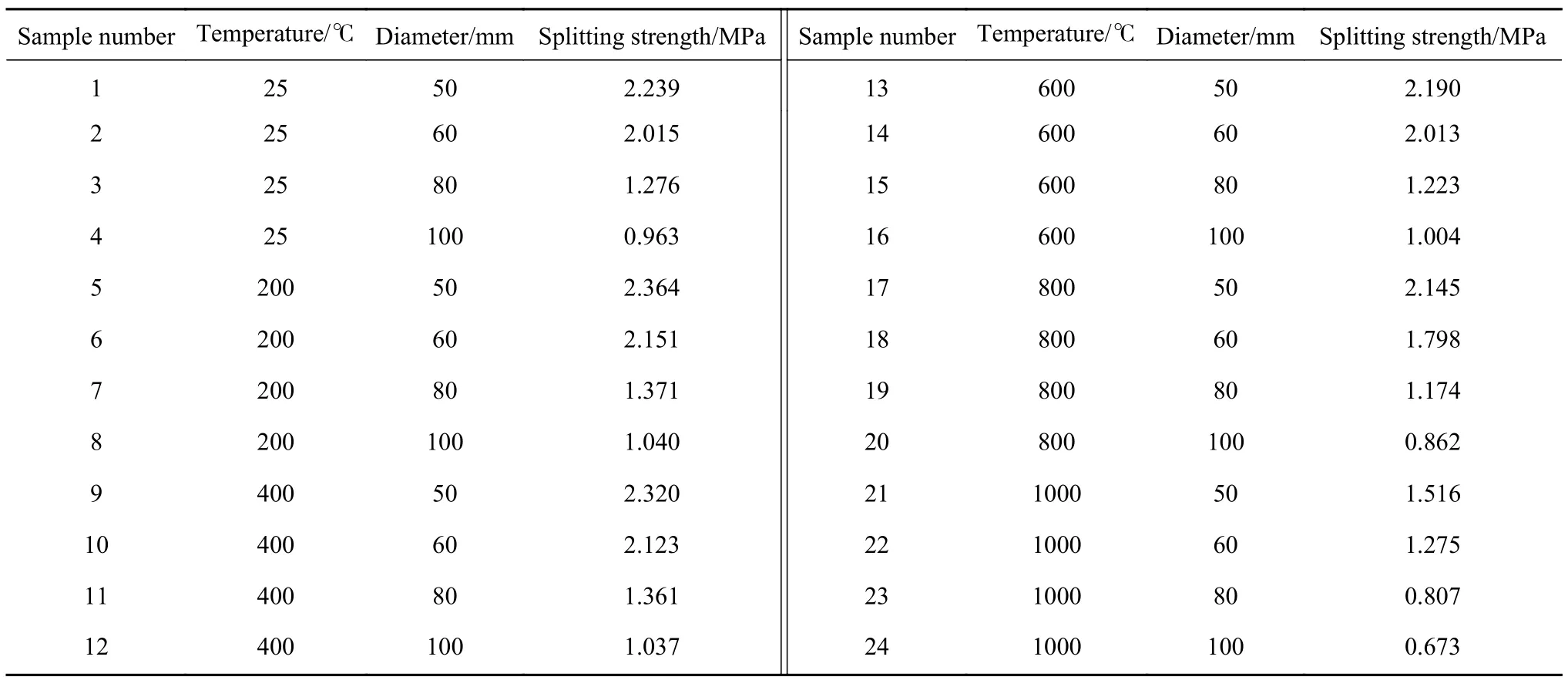

各砂岩试样的劈裂强度如表3所示.本节将分析温度对不同尺寸砂岩巴西劈裂强度影响规律.

表3 不同砂岩在巴西劈裂模拟下的劈裂强度Table 3 Splitting strengths of different sandstone samples under Brazilian splitting simulations

基于模拟所得结果,利用Origin拟合所得砂岩巴西劈裂强度与温度及尺寸的关系如图9所示.从图9(a)可以看出,在高温和尺寸效应耦合作用下,随着温度升高以及砂岩尺寸增大,砂岩巴西劈裂强度整体呈下降趋势,在温度达到400 ℃前劈裂强度略有上升.这是由于在400 ℃前砂岩内部发生热膨胀,劈裂强度有所增大,随着温度继续升高,砂岩内部由于热应力作用逐渐产生损伤,导致砂岩劈裂强度下降,这一结论与苏海健等[12]和孙文进等[26]对不同温度砂岩劈裂强度的试验结果规律一致,即验证了利用颗粒流程序对高温砂岩数值模拟计算结果的可靠性;而随着砂岩尺寸增大,内部积聚的能量在达到峰值荷载前耗散,导致大量微裂隙产生,使岩石劈裂强度下降,这一结论与Zhai等[8]、Li等[39]、以及王创业和杜晓娅[40]对不同尺寸砂岩试样的研究结果一致,验证了利用二维模型研究不同体积比时尺寸效应对砂岩力学特性影响的方法可靠性.

图9 高温与尺寸效应耦合作用下的砂岩巴西劈裂强度.(a)砂岩劈裂强度与温度及尺寸的关系;(b)垂直方向投影图Fig.9 Brazilian splitting strength of sandstone under the coupling effects of high temperature and size: (a) relationship between the splitting strength of sandstone and temperature and size; (b) vertical projection

此外,如砂岩劈裂强度垂直投影图(图9(b))所示,利用图中劈裂强度所跨越的色域范围可以判断温度和尺寸效应对砂岩巴西劈裂强度的影响程度.总体而言,砂岩劈裂强度在温度坐标轴方向上的变化范围为30.11%~34.66%,在尺寸坐标轴上的变化范围为55.61%~56.99%.因此,温度和尺寸变化对砂岩巴西劈裂强度均有显著影响,具有明显的耦合作用效果,且在25~1000 ℃的温度范围和50~100 mm的直径范围内,尺寸效应对砂岩劈裂强度影响程度更大.

在砂岩直径为50 mm时劈裂强度变化最大,范围为1.516 MPa~2.320 MPa,变化幅值为0.804 MPa,说明直径为50 mm时,高温对砂岩劈裂强度的影响最大.而在尺寸坐标轴方向上,温度为25 ℃时劈裂强度变化最大(图9(b)中蓝色虚线框),范围为 0.963 MPa~2.239 MPa,变化幅值为 1.276 MPa,而 1000 ℃时劈裂强度的范围仅为 0.673 MPa~1.516 MPa,变化幅值为 0.843 MPa,说明在常温下砂岩尺寸效应对其劈裂强度的影响最大,且随着温度升高,尺寸效应的影响逐渐减弱.

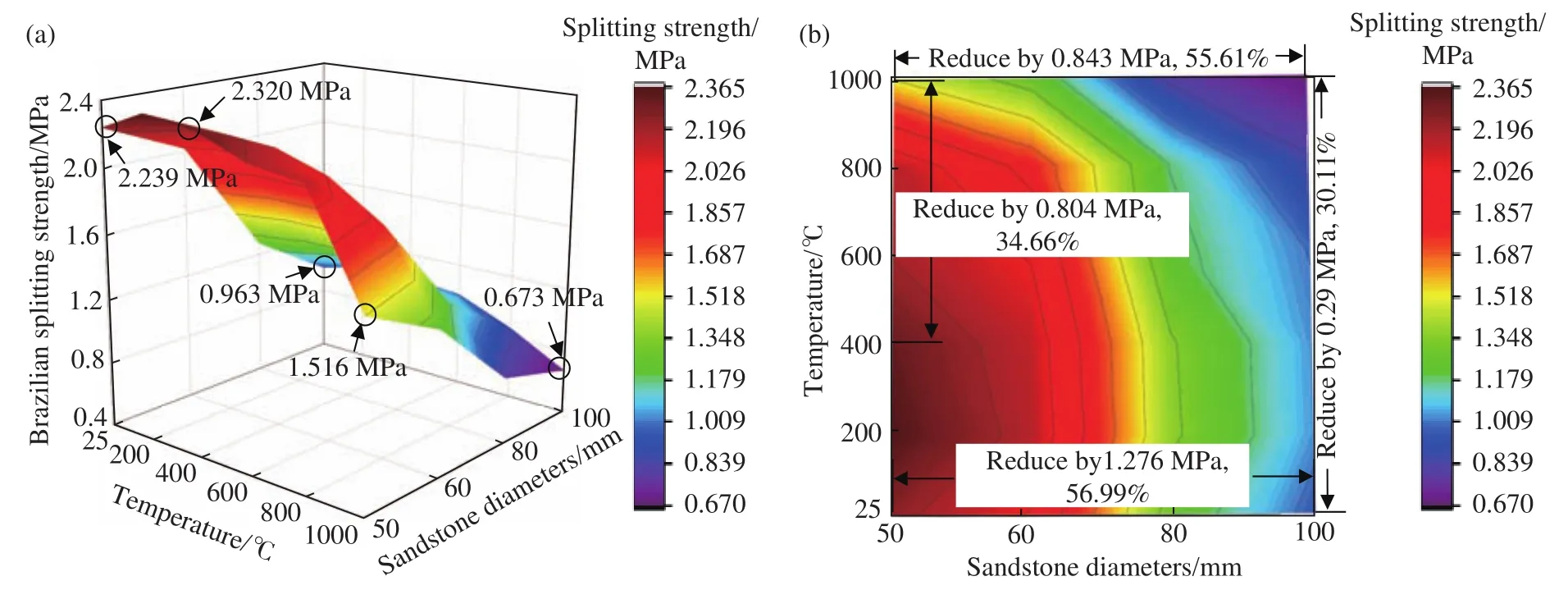

2.2 砂岩巴西劈裂强度劣化规律分析

分别以200、400和1000 ℃为例,图10所示为在不同温度(相比于常温(25 ℃))下各尺寸砂岩巴西劈裂强度的劣化幅值.由图10可知,不同高温砂岩的强度劣化幅值与其尺寸之间均满足负指数函数关系(式7),拟合优度R2均大于0.95.

图10 不同温度下各尺寸砂岩巴西劈裂强度的劣化幅值.(a)200 ℃;(b)400 ℃;(c)1000 ℃Fig.10 Degradation amplitude of the Brazilian splitting strength of sandstone of different sizes at (a) 200 ℃; (b) 400 ℃; (c) 1000 ℃

其中,Da为劣化幅值,%;d为砂岩直径,mm;A、B、ω为与砂岩劈裂强度劣化幅值和直径相关的常数.

此外,由图10和式(7)可知,随着砂岩直径增大,砂岩巴西劈裂强度的劣化幅值逐渐减小,曲线趋于收敛,即高温对不同尺寸砂岩巴西劈裂强度的劣化幅值不会一直减小,而是逐渐稳定于某一个值.而实际工程中砂岩尺度一般较大,因此高温对砂岩巴西劈裂强度的劣化程度比室内试验中利用标准试件所得高温处理后砂岩的强度劣化程度要小;当砂岩尺寸足够大时,高温对砂岩劈裂强度的影响趋于稳定,这对地下工程或火灾等涉及高温的工程设计施工与安全控制具有指导意义.该公式可用于预测一定尺寸下不同温度砂岩的劈裂强度,对于本次试验所用砂岩而言,基于上述拟合函数,在进行室内试验前仅需测量砂岩试件尺寸以及高温处理时的温度即可得出该砂岩试件的劈裂强度.若该砂岩产地发生火灾,进行现场安全评估时,可基于上述拟合函数和火灾现场温度,初步判断砂岩顶板强度变化,对灾后顶板支护设计具有一定参考意义.需要说明的是,本次试验仅针对直径为50、60、80和100 mm的高温砂岩进行数值模拟,作者后续将以5 mm为砂岩直径变化梯度进行不同尺寸下高温砂岩的巴西劈裂室内试验和数值模拟,进一步完善砂岩劈裂强度劣化幅值与其直径之间的定量关系,提高拟合精度,扩大上述拟合函数的适用范围.

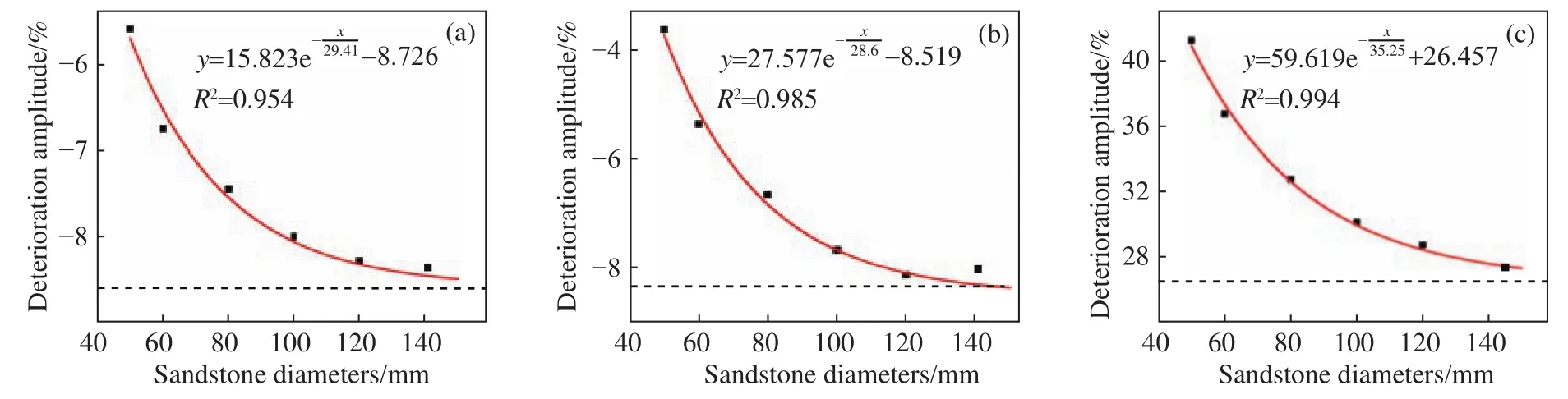

2.3 砂岩孔隙率增加相对于裂隙扩展贯通的滞后性分析

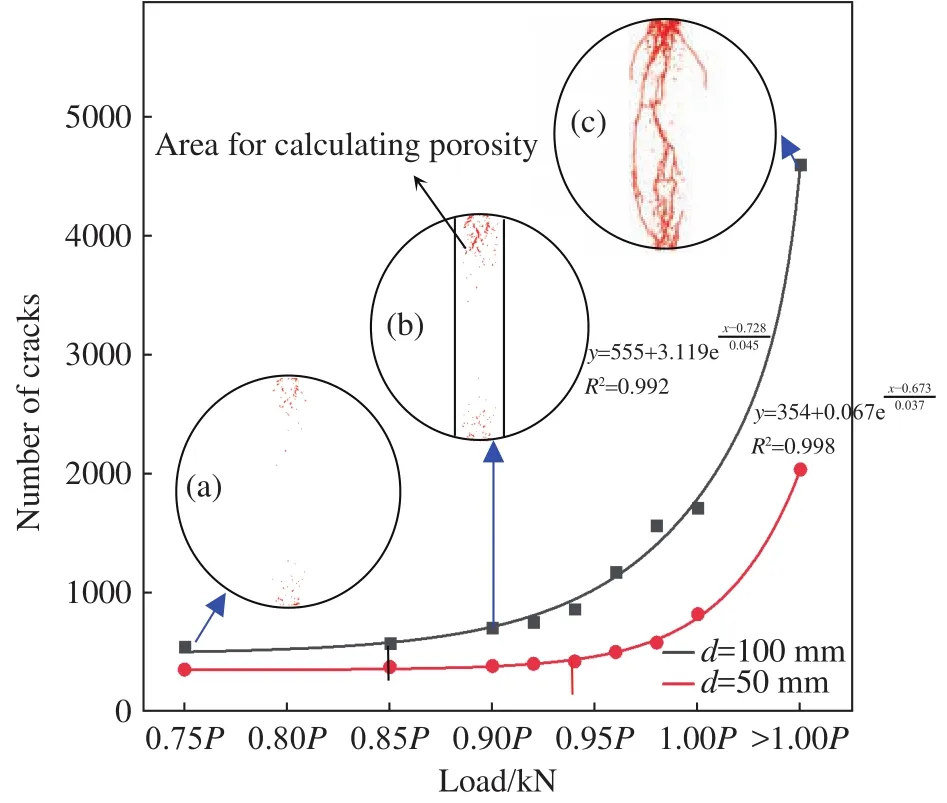

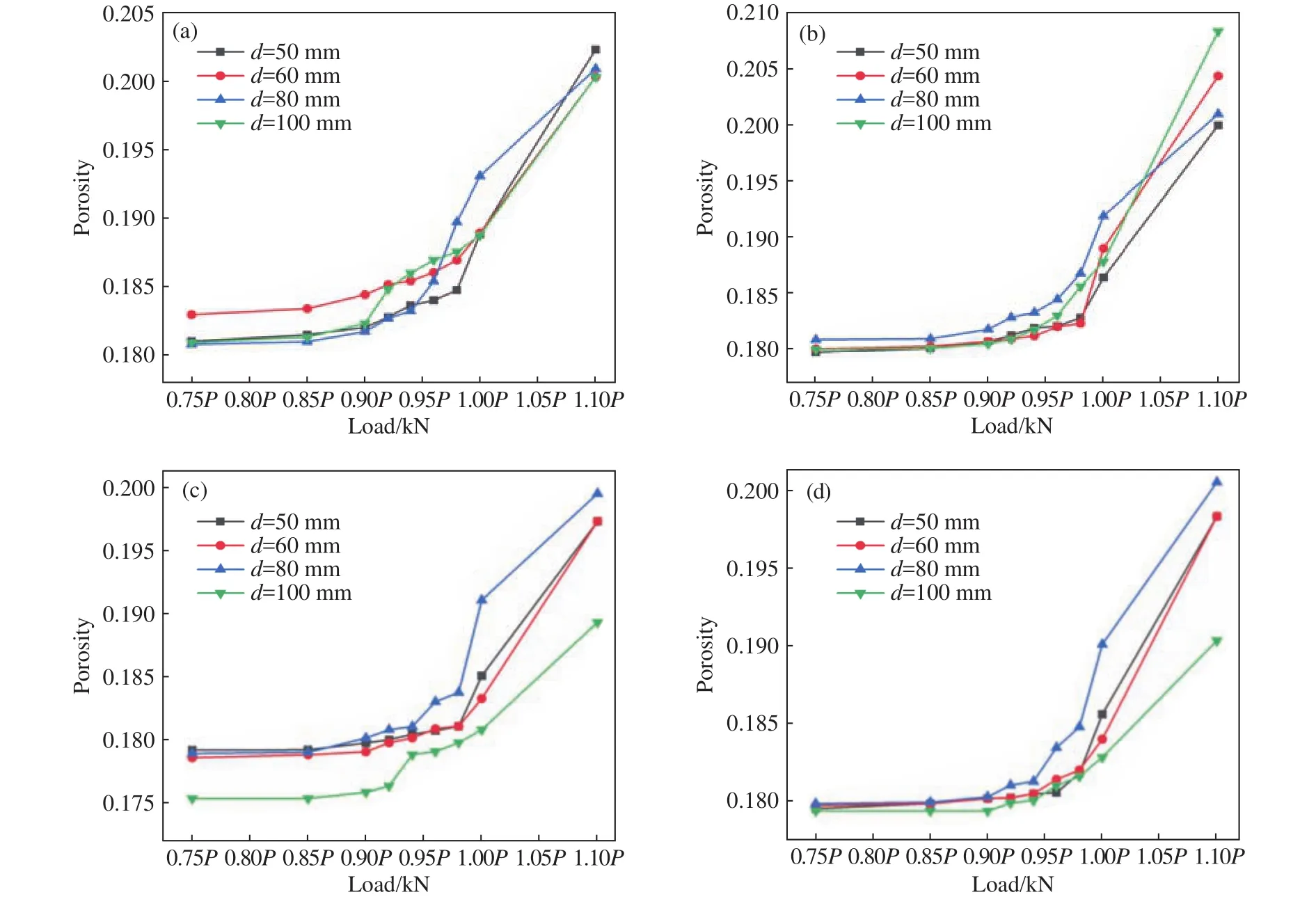

岩石的微观结构直接影响其力学性能,岩石的失稳破坏往往是内部孔隙、裂隙不断产生和贯通的动态演化过程,且孔隙与裂纹形态和初始破坏位置有较强的相关性[41],因此研究孔隙率与裂隙之间的相关性有利于评价岩石的损伤程度,揭示岩石破坏机制[1, 42−44].为探究砂岩在巴西劈裂过程中孔隙率增加相对于裂隙扩展贯通的滞后性,利用测量圆监测不同温度和尺寸下砂岩在0.75P~P(Peak load,峰值荷载)以及峰后阶段的孔隙率增加相对于裂隙扩展的滞后性(图11),滞后性用孔隙率和裂隙分别发生变化时的荷载差值来体现.砂岩试样在加载过程中,荷载较小时,仅在端部产生较少微裂纹,裂纹未向中部扩展,中部孔隙率几乎不变,在荷载达到0.75P时,裂纹开始逐渐扩展贯通,孔隙率增大,因此仅监测0.75P~P以及峰后阶段的孔隙率及裂纹扩展情况.从0.75P开始,每隔0.05P记录一次该时间点砂岩裂隙总量与孔隙率.由于裂纹主要在试样中部生成扩展,两翼在加载过程中无新的裂纹产生,为更准确地研究孔隙率增加相对于裂隙扩展贯通的滞后性,仅监测图12(b)中划定区域的孔隙率.不同温度下砂岩试样划定区域孔隙率在加载过程中监测结果如图13所示.

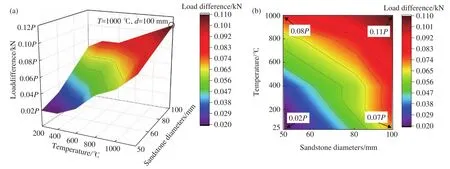

图11 砂岩孔隙率增加相对裂隙扩展贯通滞后的荷载差值与温度和尺寸的关系.(a)荷载差值;(b)垂直方向投影图Fig.11 Relationship between the load difference of the sandstone porosity relative to the fracture propagation and penetration and temperature and size:(a) load difference; (b) vertical projection

从图11(a)可以看出,随着温度升高、砂岩尺寸增大,其孔隙率增加相对于裂隙扩展贯通滞后的荷载差值增大,且在温度为1000 ℃、直径为100 mm时荷载差值最大(图11(a)中黑色圆圈).滞后的荷载差值随温度升高而增大的主要原因是随着处理温度增加,砂岩从脆性破坏逐渐转变为塑性破坏[45],脆性较强时岩石在峰值荷载附近迅速破坏,孔隙率随之增大;当塑性增大时,岩石在巴西劈裂过程中更早产生微裂隙,孔隙率在裂隙产生后开始增大,滞后于裂隙扩展.荷载差值随尺寸增大而增大的主要原因是砂岩尺寸较小时,加载时内部所积聚能量在峰值荷载时耗散,岩石失稳破坏,而尺寸较大的砂岩其内部的能量在峰值荷载前逐步耗散,宏观表现为大量裂隙的产生和扩展[46],孔隙率也随裂隙扩展而增大(图12).此外,由图12和图13分析可知,砂岩裂隙累计数量增加趋势呈指数函数,拟合优度R2均大于0.99,其增加趋势与孔隙率增大趋势相同,这进一步说明了砂岩内部能量是在短时间内集中耗散的,从而导致砂岩内部裂隙快速产生扩展形成贯通裂隙,岩石破坏.在不同尺寸下孔隙率和裂纹累计数量开始增大时的荷载均有所不同,这体现了两者之间的相关性.

图12 常温下直径 50 mm 和 100 mm 砂岩裂隙演化过程Fig.12 Evolution of sandstone fractures with diameters of 50 mm and 100 mm at room temperature

图13 不同温度下砂岩试样孔隙率测试值.(a)25 ℃;(b)400 ℃;(c)800 ℃;(d)1000 ℃Fig.13 Test results of the porosity of sandstone samples at (a) 25 ℃; (b) 400 ℃; (c) 800 ℃; (d) 1000 ℃

由孔隙率增加相对裂隙扩展贯通滞后的荷载差值在垂直方向投影图(图11(b))分析可知,在25 ℃ 时,砂岩尺寸由 50 mm 增大至 100 mm,孔隙率增加滞后于裂隙扩展的荷载差值增大0.05P;1000 ℃时,随着砂岩尺寸增大,荷载差值增大0.03P,说明随着温度升高,尺寸效应对于滞后荷载差值的影响降低.砂岩直径为50 mm时,随着温度升高,荷载差值增大0.06P;直径为100 mm时,随着温度升高,荷载差值增大0.04P,说明随着砂岩尺寸增大,温度对于滞后荷载差值的影响降低.这体现出高温和尺寸效应耦合作用对荷载差值有显著影响.大量研究人员[1, 45−46]研究了不同温度或尺寸下岩石孔隙、裂隙扩展规律,分别对孔隙随温度变化和裂隙扩展之间的演化过程进行了探讨.本文研究了在高温和尺寸效应耦合作用下孔隙率增加相对裂隙演化的滞后性变化规律,结合砂岩裂隙演化规律,可为预测砂岩孔隙率的演化规律以及揭示高温砂岩劈裂微观机理提供有益参考.

3 结论

(1)在 25~1000 ℃ 的温度范围和 50~100 mm的直径范围内,温度与尺寸效应对砂岩巴西劈裂强度均有显著影响,且尺寸效应影响程度更大.在加热过程中,由于岩石内部首先发生热膨胀,然后在热应力作用下逐渐产生损伤,因此砂岩劈裂强度先有所增大,在400 ℃之后持续降低,下降约34.66%~35.10%;随着尺寸增大,岩石内部积聚的能量释放导致大量微裂隙产生,使砂岩试样劈裂强度降低,下降约55.61%~56.99%.

(2)砂岩巴西劈裂强度劣化幅值与其直径呈负指数函数关系,可用于预测不同尺寸高温砂岩的巴西劈裂强度,仅需测量砂岩试件尺寸以及高温处理时的温度即可得出该砂岩试件的劈裂强度.在工程上,可根据火灾现场温度以及上述拟合函数,初步判断砂岩顶板强度,对灾后顶板维护具有一定参考意义.

(3)砂岩在巴西劈裂过程中的孔隙率增加相对于裂隙扩展贯通滞后的荷载差值随温度升高以及尺寸增大而增大;考虑两因素的耦合作用,尺寸效应对荷载差值的影响程度随温度的升高而降低,温度对荷载差值的影响程度随砂岩尺寸的增大而降低.