高黏度生物原油的乳化及燃烧性能研究

刘松涛,赵术春,王逸飞,李 韡,2∗

(1.天津大学化工学院,天津 300350;2.北洋国家精馏技术工程发展有限公司,天津 300350)

规模化、集约化养殖业的快速发展在带来经济和社会效益的同时,也产生了大量畜禽废弃物。推进畜禽废弃物的资源化利用,是践行“绿水青山就是金山银山”理念的重要举措[1],近年来,利用高温高压条件模拟石油生成的水热液化技术可以将生物质、畜禽废弃物等资源转化为生物原油,这为畜禽废弃物的循环再利用提供了一种有发展前景的新途径[2-4]。然而,生物原油的成份复杂[5],将轻组分分离后的残余物具有黏度大、流动性差、易聚合等特点,采用普通搅拌桨难以实现高黏度物系的有效乳化[6-8]。研究这种高黏度生物原油残余物的再利用方法对于推进畜禽废弃物的水热液化技术研发具有重要意义。

高剪切混合器(HSM)是一类新型的过程强化装备,具有剪切间隙窄、转子尖端速度高、剪切速率高、高能量耗散率和处理量大等特性[9],在液-液乳化、均质过程中得到了广泛的工业应用,尤其适用于处理离散相含率高、黏度大的体系[10]。已有文献报道将高剪切混合器应用于蛋黄酱[11]生产和沥青[12]乳化过程。

齿合型高剪切混合器与叶片-网孔型相比,剪切力强、净输出功率高[13-14],对于高黏度离散相的乳化更有效。针对高黏度生物原油的特性,本论文设计研制了具有不同定-转子结构参数的齿合型高剪切混合器,首先研究了不同转子直径、剪切间隙、齿数和齿长等结构参数对于乳化样品中液滴粒径的影响;进而,采用优选的高剪切混合器,研究了生物原油的乳化效果以及乳化样品的燃烧性能。研究结果表明,高剪切混合器所制备的生物原油乳化样品液滴粒径小于10 μm;乳化后的燃烧性能显著改善。这种高剪切混合乳化技术能够有效拓展高黏度生物原油的应用途径。

1 实验部分

1.1 试剂与乳化装备

实验研究的生物原油样品由中国农业大学提供,具体生产方法是将畜禽废弃物水热液化,提取轻质组分后获得高黏度、黑色的油状物。实验中采用的表面活性剂为Span80(科密欧,中国天津)和Tween80(凯马特,中国天津)。实验中采用的连续相分散介质为0 号柴油(元立,中国天津)。实验中采用的煤油购自天津市元立化工有限公司。

实验采用的乳化设备为FA25 型高剪切混合器,由上海弗鲁克(FLUKO)技术发展有限公司生产,该设备由高速电机和齿合型剪切头组成。电机提供转速范围为3 000~20 000 r·min-1。

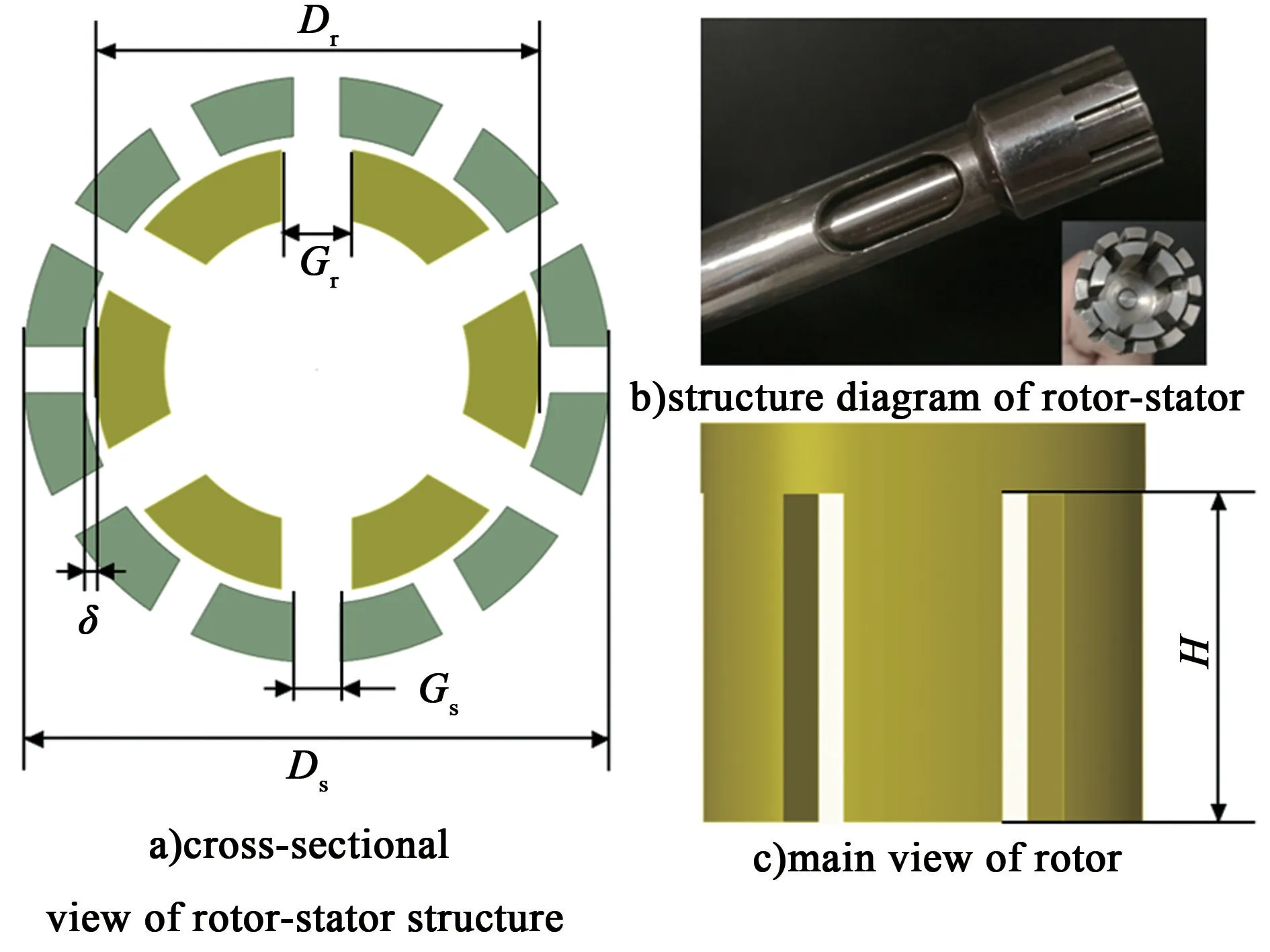

为研究高剪切混合器的不同转子直径、剪切间隙、齿数和齿长等对乳化效果的影响,本论文设计研制的齿合型高剪切混合定-转子结构示意图如图1 所示,其中Ds为定子外径,Dr为转子外径,Gs为定子齿缝,Gr为转子齿缝,H 为转子齿长,δ 为剪切间隙。表1 列出了主要结构参数的取值,其它参数设定为:Ds=25 mm,Gs=2 mm,Gr=3 mm。

图1 齿合型高剪切定-转子结构示意图Fig.1 Structure diagram of rotor-stator teethed HSM

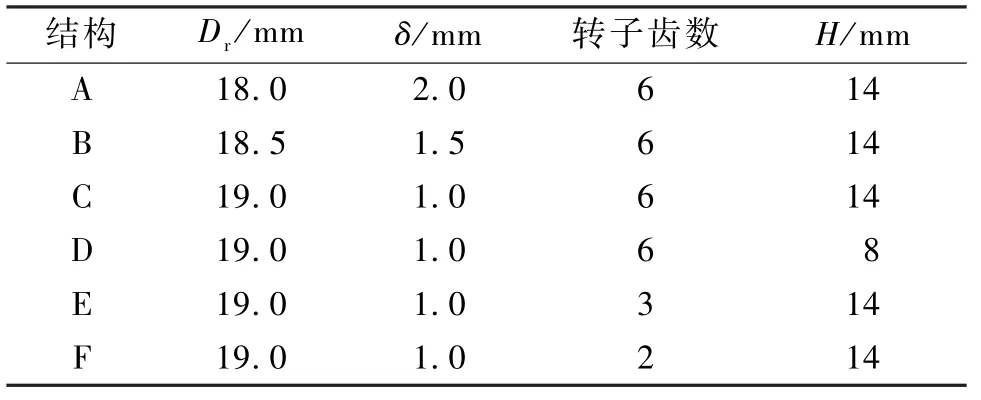

表1 齿合型高剪切混合器定-转子结构参数Table 1 Rotor-stator configurations of teethed HSMs

1.2 生物原油样品表征测试

生物原油样品的表观黏度通过DV-C数显黏度计(Brookfield,美国)测量,采用的转子转速为12 r·min-1,此转速下的最大量程可达2 500 mPa·s。

1.2.1 红外表征

傅里叶变换红外光谱仪(FT-IR)用来分析生物原油的化学组成。在样品制备过程中,首先将黏稠的生物原油样品放置于真空干燥箱,在40℃下真空干燥12 h,得到干燥固体,将固体产物与溴化钾粉末共同研磨混合均匀后,压成薄片进行红外扫描。红外分析在常温下进行,扫描次数为32 次,扫描范围为400~4 000 cm-1,分辨率为4 cm-1。

1.2.2 X 射线荧光光谱分析

X 射线荧光分析(XRF)是确定物质中微量元素的种类和含量的一种方法。实验过程中,将干燥成固体的生物原油产品研磨后过250 目筛子得到粉末样品,再进行压片后测定XRF 谱,进行元素含量分析。

1.3 高黏度样品的乳化实验

生物原油样品乳化过程需加入乳化剂,以防止油相液滴在乳化过程中聚并,提高乳液的稳定性。该过程在400 mL 烧杯中进行。每次实验加入物料总质量为200 g,其中包括6%的乳化剂(Tween80 和Span80 各3%),用于减弱生物原油液滴在乳化过程中的聚并,提高乳液的稳定性。称取不同质量分数对应的柴油,在烧杯中与乳化剂混合均匀后,再称取相应质量的生物原油加入烧杯。高剪切混合器置于烧杯的中心位置,剪切头离烧杯底部约为物料总高度的1/4。通过DHJF-4002 恒温搅拌反应浴恒温水浴40(±1)℃,待温度稳定后开始乳化实验。

乳化样品中液滴大小采用Bettersize2600 激光粒度分布仪测定,乳化样品中的液滴大小通常采用Sauter 平均直径d32来表示[15]。d32又称当量比表面直径,表示与所测颗粒群的粒度均匀并且粒形、总表面积、总体积相等的一个假想颗粒群的粒径,d32与分散相含量以及两相的相界面积直接相关,且可以通过少量样品精确测得,计算公式如式(1):

式(1)中:fn(di) 是粒径di的数量频率;fυ(di) 是粒径di的体积频率。

1.4 乳化样品的液滴粒径测试

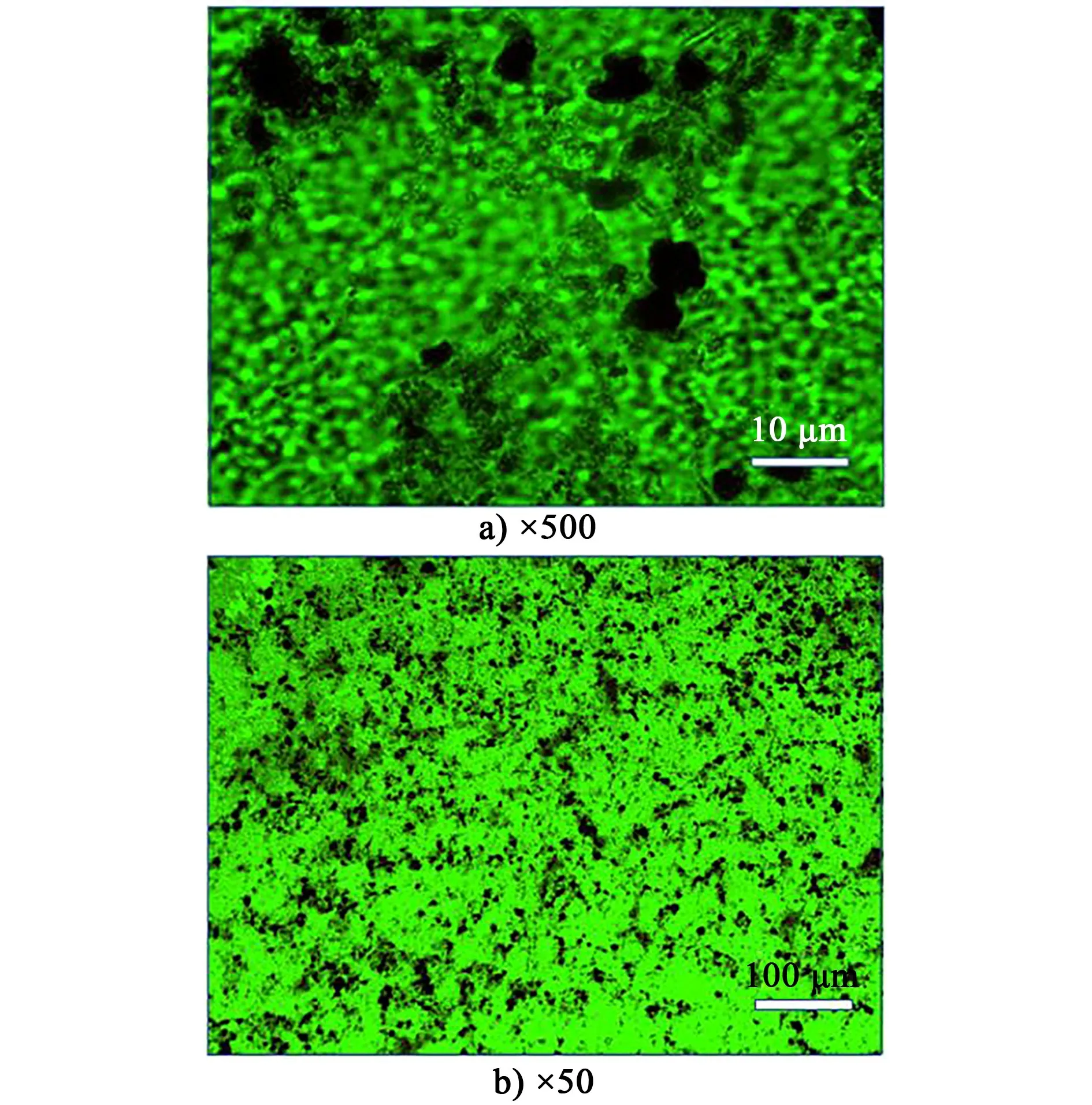

用滴管在特定的取样时间于固定位置处取样8 mL 于试管中,通过Yesnoe CM300 偏光显微镜(北京新卓仪器有限公司)放大50~500 倍,观察乳化样品中液滴的粒径分布,由此判定乳化样品的均匀性。

1.5 乳化样品的燃烧效率测试

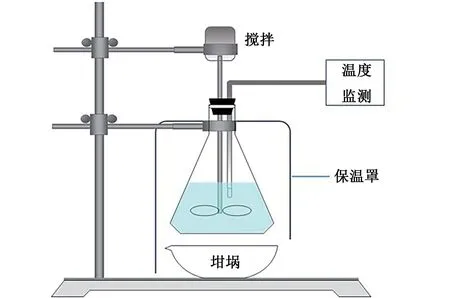

本实验中乳化样品燃烧效率的测试装置示意图见图2,其目的是在尽量减少热量损失的条件下,将乳化样品的燃烧热量都用于使容器中的水升温,通过测定温度变化反映乳化样品的相对燃烧性能改善程度。

图2 乳化样品燃烧效率测试装置示意图Fig.2 Schematic diagram of device for combustion efficiency test of emulsification samples

具体的测试方法是:对检测装置做好保温处理,将250 g蒸馏水置于检测装置的锥形瓶中。通过热电偶测定其初始温度值t1;在检测装置的坩埚中放置2.00 g待测样品,点燃使样品完全燃烧,开启搅拌器维持转速200 r·min-1。由温度传感器(上海磁奇,中国)测定锥形瓶中水的温升,并记录最高温度值t2;对于待测样品i,计算其燃烧后锥形瓶中水的温度差。

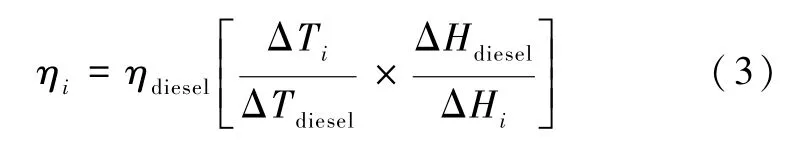

待测样品燃烧效率(ηi)的计算方法如式(3)所示[16-17]:

式(2)中:ΔHi中表示待测样品的燃烧热值,下标i代表待测样品,包括柴油和不同生物原油含量的乳化样品,下标diesel 代表0 号柴油;ηdiesel= 98%;ΔHdiesel=42.5 kJ·g-1;生物原油样品的热值由氧弹量热仪测定,所得结果为31.5 kJ·g-1。乳化样品的热值ΔHi通过公式(4)计算:

式(4) 中: xdiesel表示乳化样品中柴油的质量分数,%。

2 结果与讨论

2.1 新型高剪切混合定-转子结构优化

实验研究了具有不同转子直径、剪切间隙、齿数和齿长等结构参数的高剪切混合器对煤油-水体系乳化效果的影响。

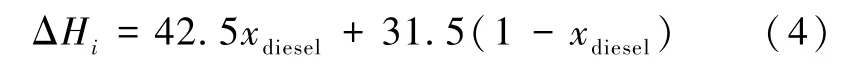

图3 所示为不同定-转子结构的高剪切混合器对于油相体积分数为1%的体系的乳化样品中液滴的粒径。在转速为5 000 r·min-1,剪切间隙δ =1 mm,转子齿长H=14 mm 的条件下,考察了3 种齿数对乳化效果的影响,结果显示:乳化效果随转子齿数增加有明显提升,3 种齿数下的d32分别为:2齿转子乳化的体系液滴的粒径为6.972 μm,3 齿转子乳化的为6.321 μm,6 齿转子乳化的为5.168 μm。进而,保持齿长H=14 mm、齿数为6,考察剪切间隙对乳化效果的影响,结果表明:5 000 r·min-1下随剪切间隙由宽(2.0 mm)到窄(1.0 mm)变化时,乳化样品中液滴d32分别为5.858、5.175 和5.168 μm。保持剪切间隙δ=1 mm、齿数为6,考察不同齿长对乳化效果的影响,结果表明在5 000 r·min-1下,提高齿长对乳化效果有明显提升,齿长H=8 mm 时制备的乳化液滴d32=6.375 μm,齿长H=14 mm 时d32减小到5.168 μm。

图3 不同定-转子结构的乳化效果(油相含量1%)Fig.3 The emulsification effect of different rotor-stator structures

另一方面,当转速增加为10 000 r·min-1时,乳化样品中的d32明显小于5 000 r·min-1制备的乳化样品;高剪切定-转子结构的变化对于乳化样品液滴的影响基本与5 000 r·min-1时的规律一致,只是变化幅度较小。乳化样品液滴越小,说明乳化效果越好。根据图3 的结果对比,选取乳化效果最好的高剪切混合器C,进一步研究了不同乳化时间、转子转速和离散相含量下的乳化效果。

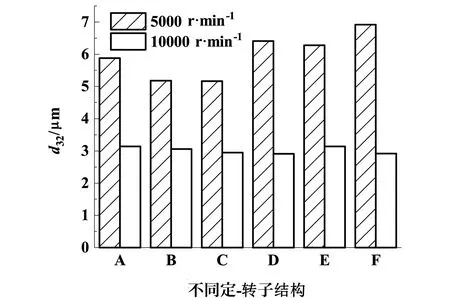

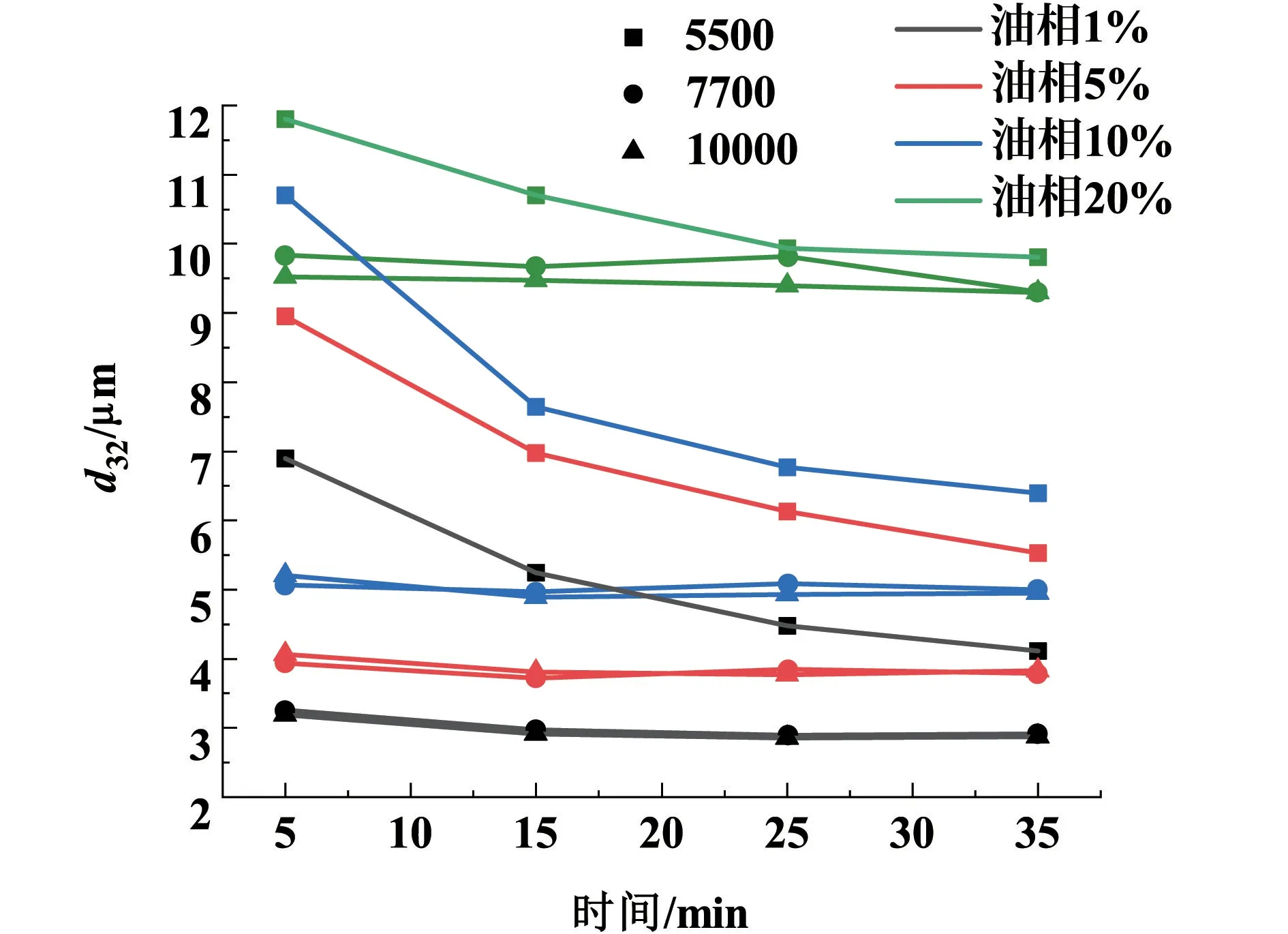

采用高剪切混合器C,研究了不同操作参数对于几种不同油相含量体系的乳化效果的影响。如图4 所示,实验结果表明操作时间、转子转速和离散相含量对乳化效果有显著影响。对于油相含量在1%~20%之间的体系,随乳化操作时间的延长,乳化样品中液滴d32呈现下降趋势,乳化时间超过25 min 之后液滴大小下降速度逐渐减缓,由此可见,延长乳化操作时间只能在一定程度上提高乳化效果,继续延长操作时间反而使得能量利用率下降。当转子转速为5 500 r·min-1时,对于油相含量达到10%以上的体系,乳化5 min 制备的样品中的液滴粒径仍大于10 μm。将转速提升到7 700 r·min-1,对于油相含量达到20%的体系乳化5 min 后,样品中液滴可以小于10 μm。将转速进一步提升到10 000 r·min-1,乳化样品中液滴的大小基本不随乳化时间变化,说明高转速下可以获得很好的乳化效果,不过,高转速对应的能耗较大。

图4 操作时间、转子转速和离散相含量对乳化效果的影响Fig.4 Effect of operating time,rotor speed and discrete phase content on emulsification

2.2 生物原油样品表征结果

2.2.1 生物原油样品的红外表征

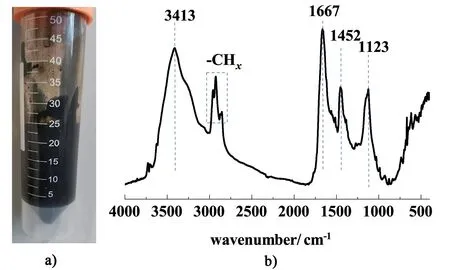

生物原油样品常温下为黑色、黏稠、不易流动的液体,如图5a)所示。生物原油样品的表观黏度为483 mPa·s,与文献报道的生物原油的黏度相近[18-19]。

图5 生物原油样品a)及其红外谱图b)Fig.5 a)Biocrude oil sample;b)FT-IR spectra of biocrude oil

生物原油样品的红外谱图如图5b)所示,图中3 413 cm-1处有比较强的吸收峰,说明生物原油中含有较多—OH 官能团;2 963~2 853 cm-1处的吸收峰,说明生物原油中含有较多的甲基、亚甲基;在1 667 cm-1处的吸收峰对应于酮或者羧酸中的C O 伸缩振动;在1 452 cm-1处的吸收峰表明烷基的C—H 伸缩振动,说明生物原油中存在大量烷基取代基团;1 123 cm-1处的吸收峰来自C—O 的伸缩振动,说明生物原油中有较多的含氧基团,分子间的氢键相互作用较多,基团间的相互作用使得生物原油液滴倾向于聚结,增加了乳化的难度。

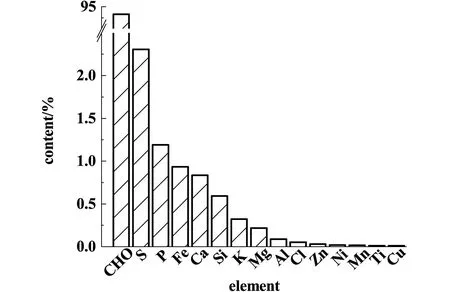

2.2.2 生物原油样品的X 射线荧光光谱分析

生物原油样品的XRF 测试结果如图6 所示,说明样品中含量最多的是C、H 和O3 种元素,所占比例达93%以上。P 和S 元素所占比例分别为2.3%和1.2%。从分析结果中也可以得知,生物原油样品中含有少量的金属元素,Fe、Ca、K 和Mg 占比在0.2%~0.8%之间,其他金属元素所占比例小于0.1%。

图6 生物原油样品的XRF 谱Fig.6 XRF spectra of biocrude oil sample

2.3 生物原油样品的乳化效果分析

采用优选的高剪切混合器C,研究了乳化操作时间、转子转速和离散相质量分数对乳化样品中液滴大小与分布的影响。

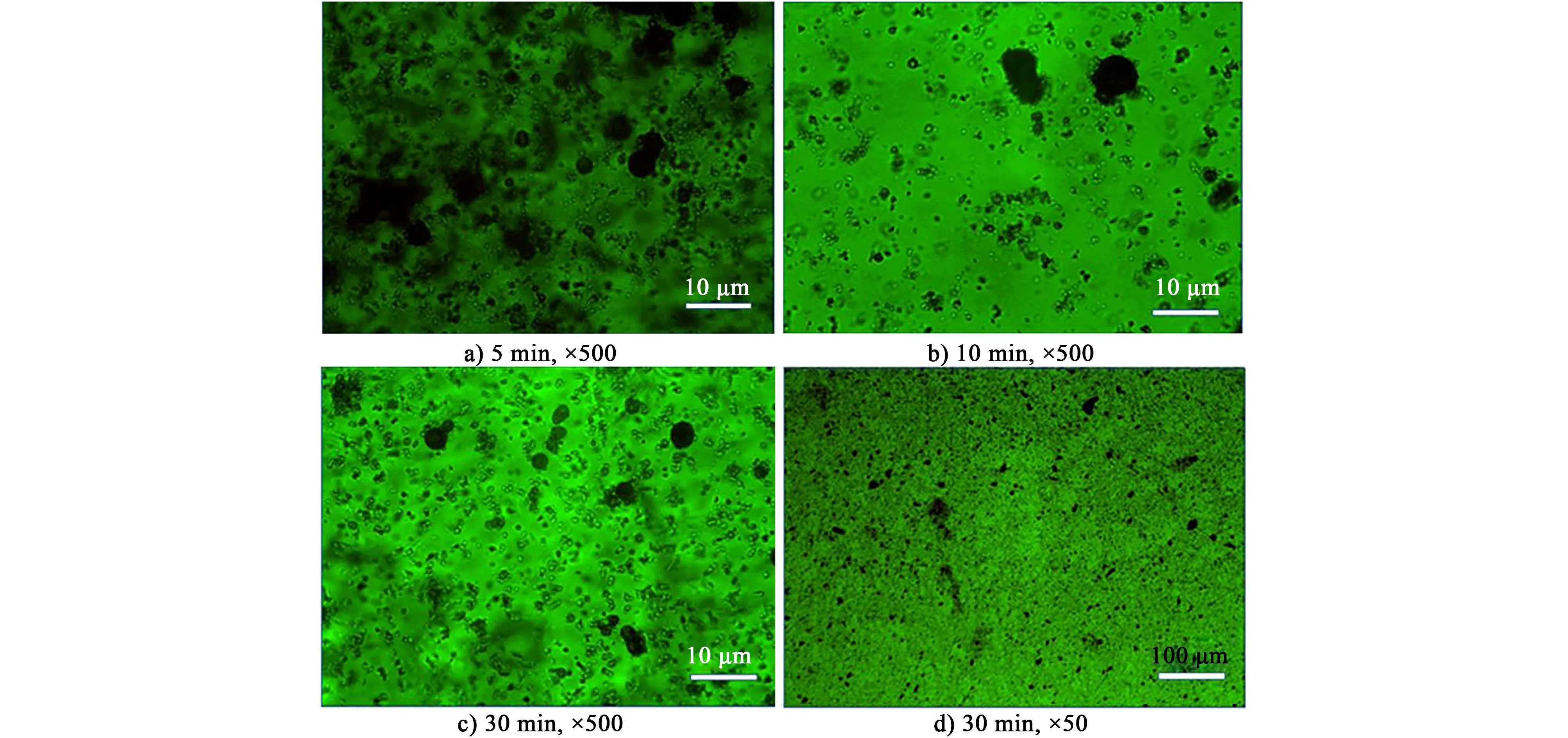

2.3.1 不同操作时间的影响

在生物原油样品的质量百分含量保持为10wt%,高剪切混合器转速为7 700 r·min-1的条件下,考察操作时间5、10 和30 min时对乳化样品中的液滴直径的影响。如图7a)~图7c)所示,观察发现在7 700 r·min-1下增加操作时间可以起到更好的乳化效果。随着操作时间的增加,乳化样品中液滴的粒径逐渐降低,这因为增加操作时间可以使得输入体系的能量增加,离散相在混合器内经过高速剪切区域的次数增加,提高了液滴的剪切频率,更有利于获得更小的、分布均一的液滴,促进乳液的稳定。从图7d)中可以看到,操作时间为30 min 时可获得良好的乳化效果。不过,当操作时间从5 min增加至10 min 时,液滴直径明显下降,而当操作时间从10 min 增加至30 min 时,乳化样品中的大液滴进一步减少,但平均粒径的下降不明显。

图7 不同操作时间下乳化样品的偏光图像Fig.7 POM of emulsification samples under different operating time

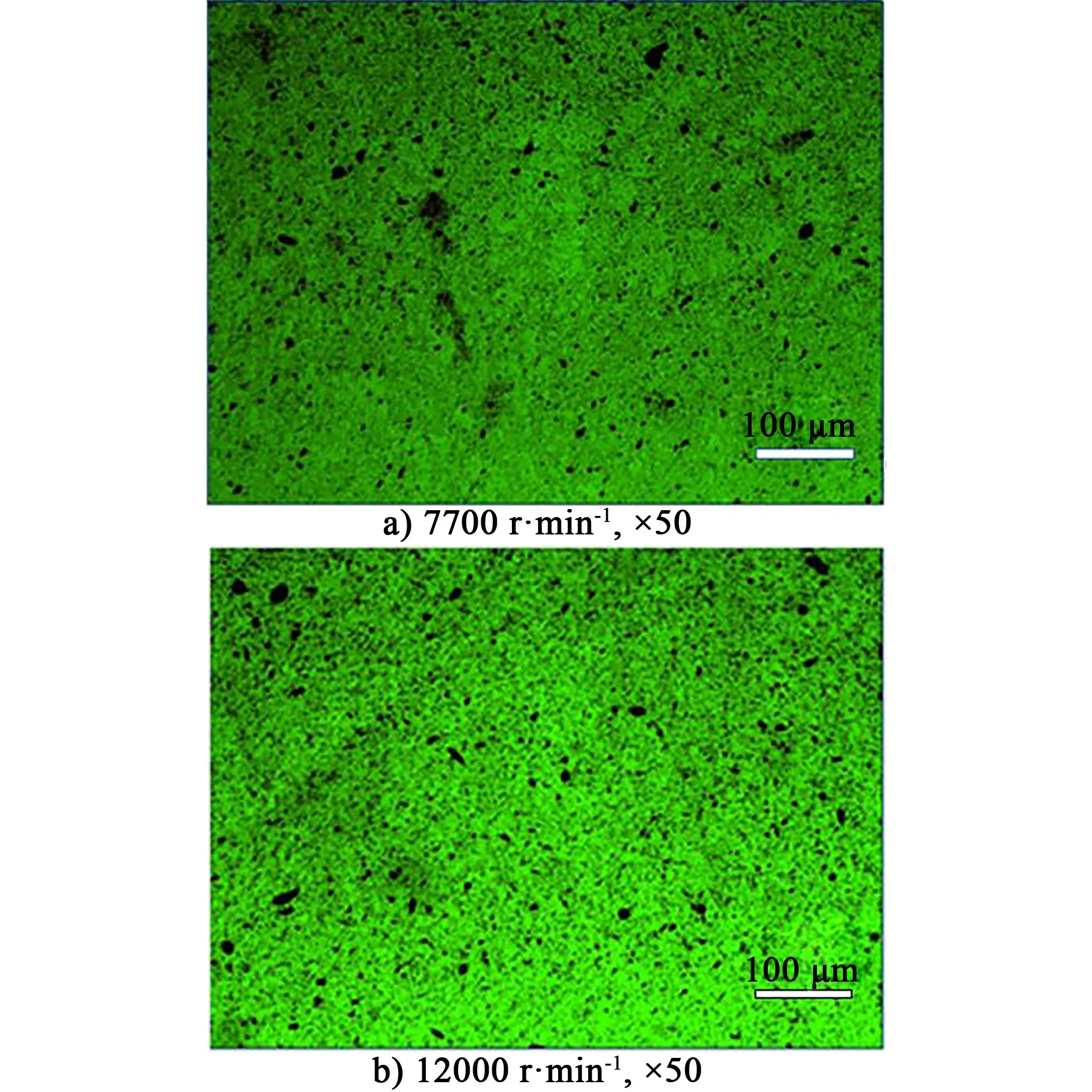

2.3.2 转子转速的影响

在生物原油样品的质量百分含量保持为10%,高剪切混合操作时间为30 min 的条件下,考察了高剪切混合器转速从7 700 r·min-1增加至12 000 r·min-1对乳化样品的影响。

从图8 中可以看到,随着转速的提高,液滴的粒径有所下降,而且变得更加均匀。这是因为转速越大,输入能量也越大,能量耗散率与剪切速率均增大,定转子内产生更大的离心力和切应力,使得进入定转子区的分散相液滴被破碎的更加细小,使得液滴的破碎效果更好。

图8 不同转子转速下乳化样品的偏光图像Fig.8 POM of emulsification samples under different rotor speeds

2.3.3 离散相含量的影响

固定高剪切操作时间30 min,高剪切设备转速7 700 r·min-1,考察生物原油样品的质量百分含量从10%增加至20%时对乳化样品中液滴直径的影响。由图9 和图7c)和图7d)的对比可以看出,10%的乳液照片中的液滴粒径要比20%的乳液更小。液滴粒径随体积分数增加可能是由于受到湍流抑制[20]的影响。随着样品中生物原油样品含量的增加,混合器中柴油相的湍流强度会发生衰减,因此含能较低的小尺度湍涡数量减少,连续相流体对生物质油破碎的作用减弱,液滴粒径也就随之增大。由图9 可以看出,在20%的质量分数下,乳化样品中液滴最大粒径接近10μm。

图9 生物原油质量分数为20%时,乳化样品的偏光图像Fig.9 POM of emulsification samples under 20% of biocrude oil

2.4 生物原油乳化样品的燃烧性能

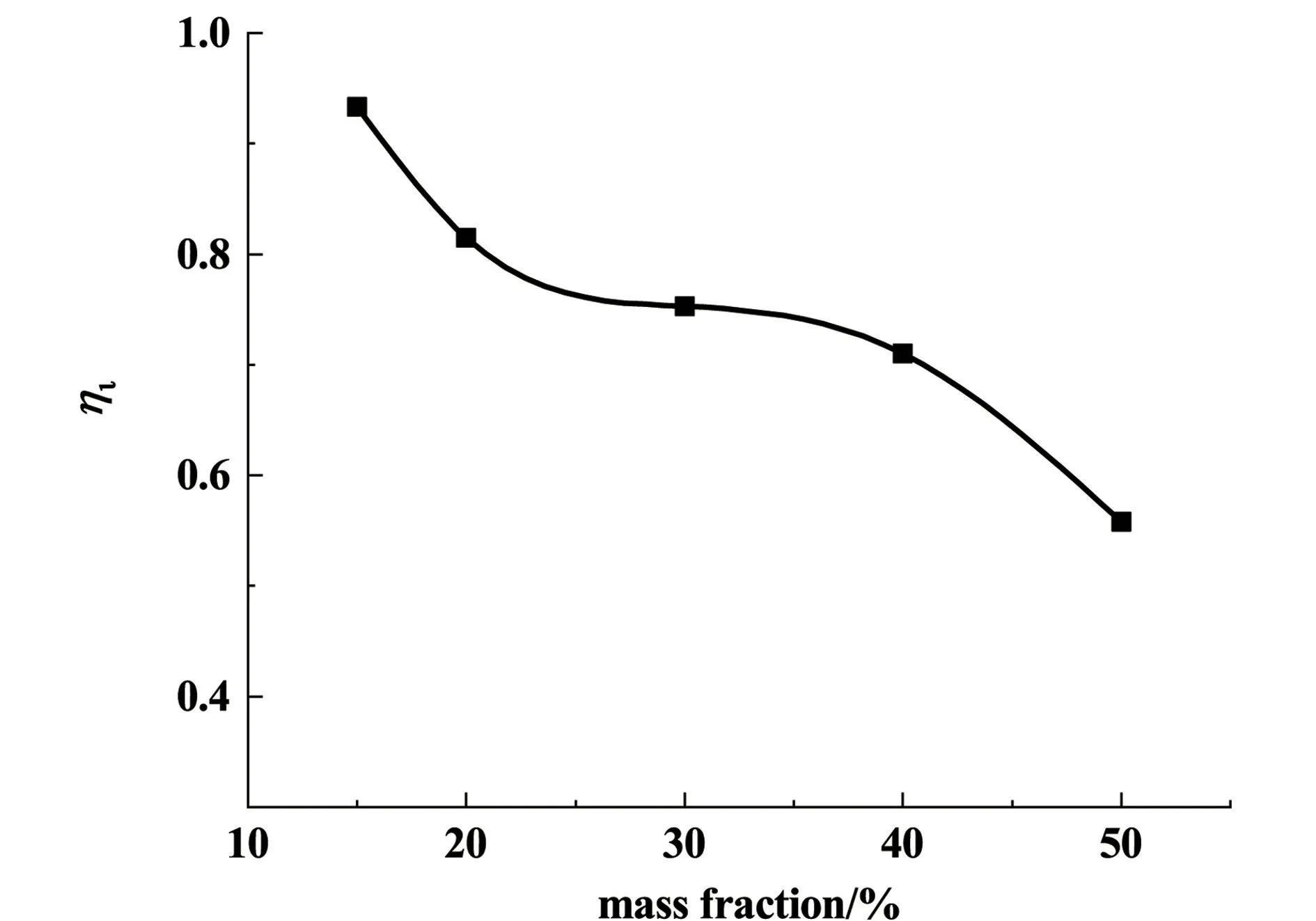

燃烧性能是乳化样品的重要指标之一。在高剪切混合转速7 700 r·min-1、操作时间30 min 的条件下,本研究制备了生物原油样品质量分数15%~50%的一系列乳化样品并进行燃烧效率测试。结果如图10 所示,当生物原油样品的质量分数为15%时,燃烧效率高达95.3%,随着生物原油质量分数的增加,燃烧效率迅速下降,当生物原油样品的质量分数为20%时,燃烧效率下降至84.5%,而当生物原油样品的质量分数增加到50%时,燃烧效率更是下降到仅有62.9%。对比图7 与图9,随着生物原油的质量分数的提高,乳化油中生物原油液滴直径显著增大,不利于其充分燃烧;另一方面,乳化液中生物原油的质量含量过高,导致乳液的稳定性变差,致使燃烧不充分。

图10 乳化样品的燃烧效率随生物原油含量的变化Fig.10 The variation of combustion efficiency as a function of biocrude oil content

3 结论

设计研制了不同结构参数的齿合型高剪切混合器,研究了不同转子直径、剪切间隙、齿数和齿长等结构参数的高剪切混合器制备的乳化样品中液滴粒径的变化;采用优选的高剪切混合器对高黏度生物原油进行乳化并测定了乳化样品的燃烧性能。主要结论如下。

1)齿合型高剪切混合器的定-转子结构参数(转子直径、剪切间隙、齿数和齿长等)对于乳化液滴粒径分布有显著影响。

2)高剪切混合器可以实现高黏度生物原油的有效乳化,制备出液滴粒径小于10 μm 且均匀分布的乳液;随着生物原油含量的增加,液滴的尺寸会增大,提高操作时间和转子转速能够有效降低乳化样品中的液滴直径。

3)生物原油含量15%的乳化样品,燃烧效率可达95.3%;本研究表明高剪切乳化可以有效改善生物原油的燃烧性能。