LiCoO2材料的电化学制备及回收研究进展

黄金凤,韩昀晖,胡 玲,陈梦君,舒建成,王 蓉

(西南科技大学固体废物处理与资源化教育部重点实验室,四川 绵阳 621010)

锂离子电池(Lithium-ion batteries,LIBs)具备高能量密度、高电压、极低的自放电率、安全的处理和良好的循环寿命等特性,使其逐步取代了Ni-Cd和Ni-MH 电池[1]。1980年,John B.Goodenough 教授基于能带结构理论,首次将LiCoO2作为正极材料应用于LIBs 中,对于LIBs 的发展和商业化起到了决定性的作用[2]。1991年,SONY 公司成功实现了LIBs 的商业化,以LiCoO2、导电剂、黏结剂和集流体构建的正极进一步推动了LIBs 的发展[3-4]。如今,LIBs 已经成为我们生活中必不可缺的部分,广泛应用于笔记本电脑、手机、摄像机和其他便携式电子设备,并深入航空、医疗、电子等高端科技领域[5-6]。常见的LIBs 由正极、负极、电解质、隔膜和外壳等部分组成[7],其中正极是将正极材料和乙炔黑导电剂通过有机黏合剂涂覆于铝箔上所构成的电流收集体。正极材料是LIBs 的主要部分,是决定LIBs 电化学性能的重要因素。LiCoO2作为最早被发现并应用于商业中的正极材料,具有α-NaFeO2型层状结构、优良的化学稳定性、生产工艺简单等特点,且相较于LiNiO2和LiMnO2结构更稳定,广泛应用于小型二次电池[8-9]。

常见的正极材料的合成方法有固相法和湿法合成[10-14]。固相法分为高温固相反应法和低温固相反应法,以固相原料按比例混合和焙烧得到所需产物[15-16]。湿法合成正极材料主要包括水热法、共沉淀法和溶胶-凝胶法等[12,16],以溶液为介质合成正极材料或前驱体[15]。固相法是大规模制备商用LiCoO2材料的重要方法,但制备过程需要高温及严格的固相原料配比,成本较高,且合成产物成分不均匀、形态不规则[10]。湿法合成LiCoO2虽然方法繁多,易于控制,但需要联合高温处理才能提高Li-CoO2的结晶度。相较之下,电化学法制备LiCoO2材料具有成本低、合成温度低、产品纯度高、合成产物形貌可控等特点[17],是制备正极材料的新兴方法。

电化学法作为一种新兴的LiCoO2材料制备工艺,是将过渡金属元素利用电化学法直接在各种基底上沉积正极材料或前驱体薄膜[18]。近年来,电化学法在LiCoO2材料制备和回收领域取得了一系列的成果,为此,在全面调研近年来电化学法制备和回收LiCoO2材料成果的基础上,重点阐述了电化学合成LiCoO2的方法、原理及合成正极材料的电化学性能,具有重要的指导意义。

1 电化学方法制备LiCoO2 材料

电化学法制备LiCoO2材料的方法主要包括电化学-水热法、静电喷雾沉积法和电纺丝法等。这些方法基于不同的电化学原理,都具有各自的特点与局限性。

1.1 电化学-水热法

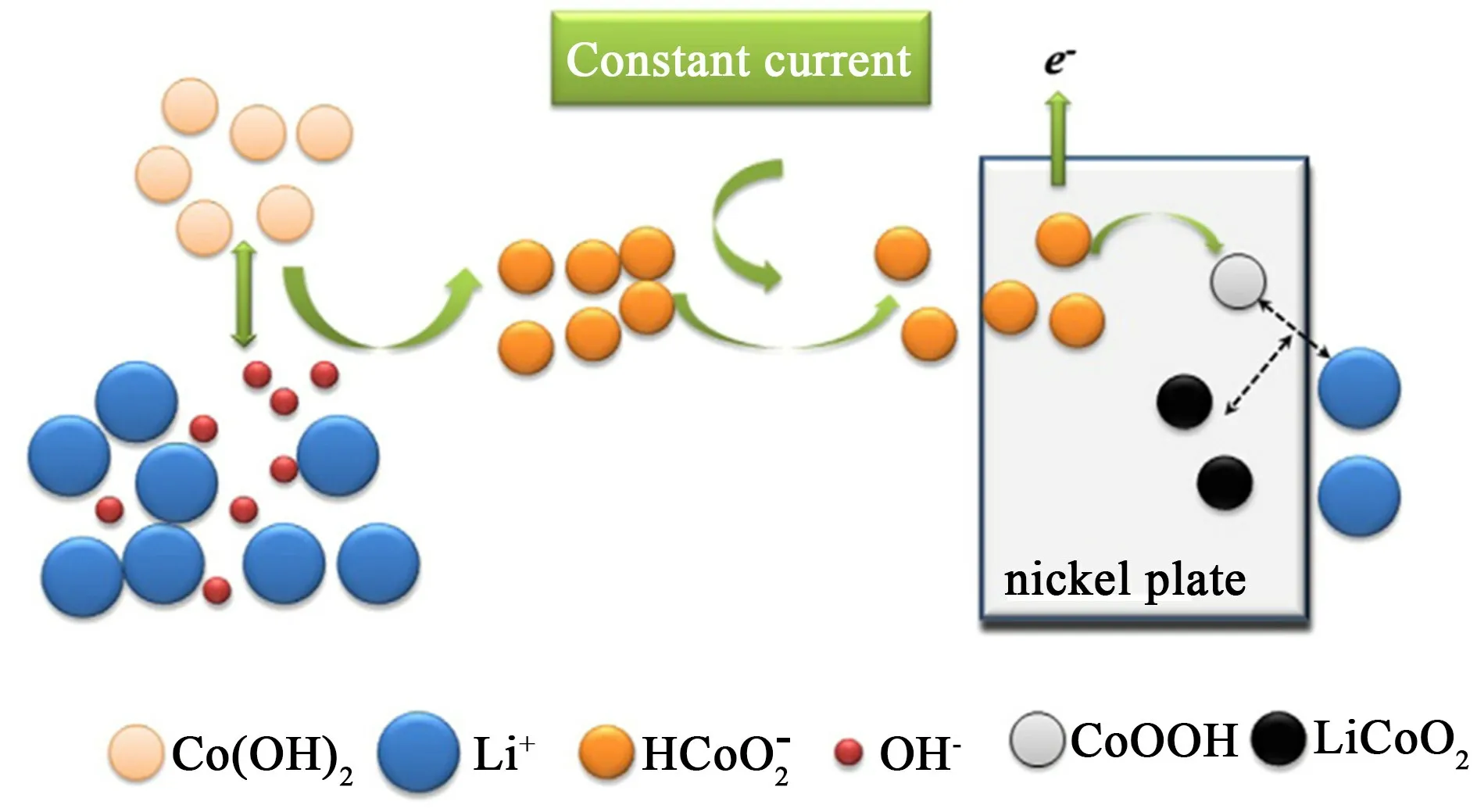

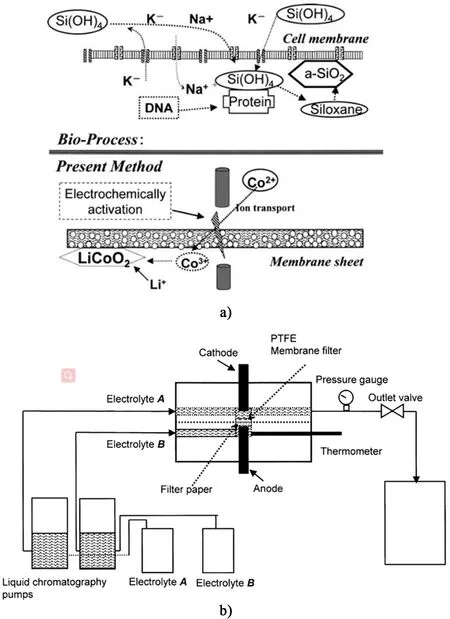

电化学-水热法是一种结合电沉积和水热合成的联合工艺,由于具有合成温度低和工艺简单等特点而被用来在各种衬底上合成LiCoO2材料[18]。在电化学的作用下,控制电沉积反应条件,使电沉积液中的钴离子不断迁移和氧化,进而沉积在基板上,并与过量的锂离子反应,生成相应的正极材料(图1)[1,18]。

图1 电化学水热法制备LiCoO2 的合成机制[1]Fig.1 Synthesis mechanism of lithium cobalt oxide prepared by electrochemical-hydrothermal method[1]

早期研究者以金属粉末作为原料,如以钴金属粉末为钴源[19],在室温及100~200℃、电流密度0.1~1.0 mA·cm-2,直接沉积了LiCoO2薄膜。经SEM 测试,沉积膜表面均匀,厚度约为12μm,薄膜间没有间断和剥离。电化学性能测试表明LiCoO2沉积薄膜的初始放电体积比容量为54. 1μAh·cm-2·μm-1,循环性15 次后,放电容量保持率为85. 6%。使用金属钴粉做钴源电化学合成LiCoO2薄膜,结晶度好、膜厚度均匀,但电化学性能较差,可能是因为合成温度的不足,钴粉的溶解过程缓慢,导致LiCoO2合成速率慢,沉积薄膜的密度小于理论密度。

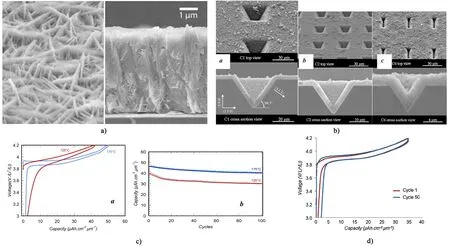

Porthault 等[18]以钴盐[Co(NO3)2·6H2O]和氢氧化锂做电解液,钛箔或受保护的晶片(硅/氧化硅/钛/铂)为基底,外加1 mA·cm-2的恒定电流密度,在不锈钢高压釜中以不同温度(150~200℃)恒温电解1 h,观察到明显的黑色薄膜沉积。经过3.0~4.2 V 的循环伏安测量,沉积LiCoO2薄膜的循环性能与R-3m 型的LiCoO2高度相似。不经过任何后续处理,在100 次循环后仍能保持90%的容量,极大提高了沉积薄膜的效率和电化学性能。除此之外,Porthault 等[20]还分别在光滑基底和非光滑基底沉积了LiCoO2薄膜。先将钴盐溶解于氢氧化锂溶液,125℃水热条件下形成可溶性的Co(Ⅱ)物种,然后在恒定的电流密度电沉积1 h,分别在平坦和有图案的金属化硅晶片上制备黑色薄膜(图2)。经分析,在2 种基底上沉积的薄膜具有相同的特性,体积比容量约为35μAh·cm-2·μm-1,低于在较高温度下电沉积的薄膜材料[18],循环50 次后,容量保持率为80%。与溅射沉积工艺相比,电化学-水热法无需后续退火处理,直接形成高温相LiCoO2(R-3m)[21]。Azib 等[22]研究了电解液组成对合成LiCoO2薄膜性能的影响。电化学-水热过程中,电解液由氢氧化锂、硝酸钴组成,加入不同比例的乙醇作为共溶剂,乙醇的低沸点导致容器中的压力增大,进而提高了薄膜沉积速率,达到500 nm·min-1。与纯水溶剂制备的LiCoO2薄膜相比,沉积的薄膜更光滑,有利用于制备薄膜电极。

图2 a)平坦基底上沉积薄膜的俯视图和横截面SEM 图;b)不同图案基底上沉积薄膜的横截面SEM 图;c)平坦基底沉积薄膜的电压曲线和容量演化曲线;d)3D LiCoO2 薄膜的电压曲线和容量演变[20]Fig.2 Top view and cross section view SEM of thin film deposited on a)flat and b)different patterns substrates;c)Voltage curve and d)evolution of the capacity of thin films deposited on flat substrate and different pattern substrate[20]

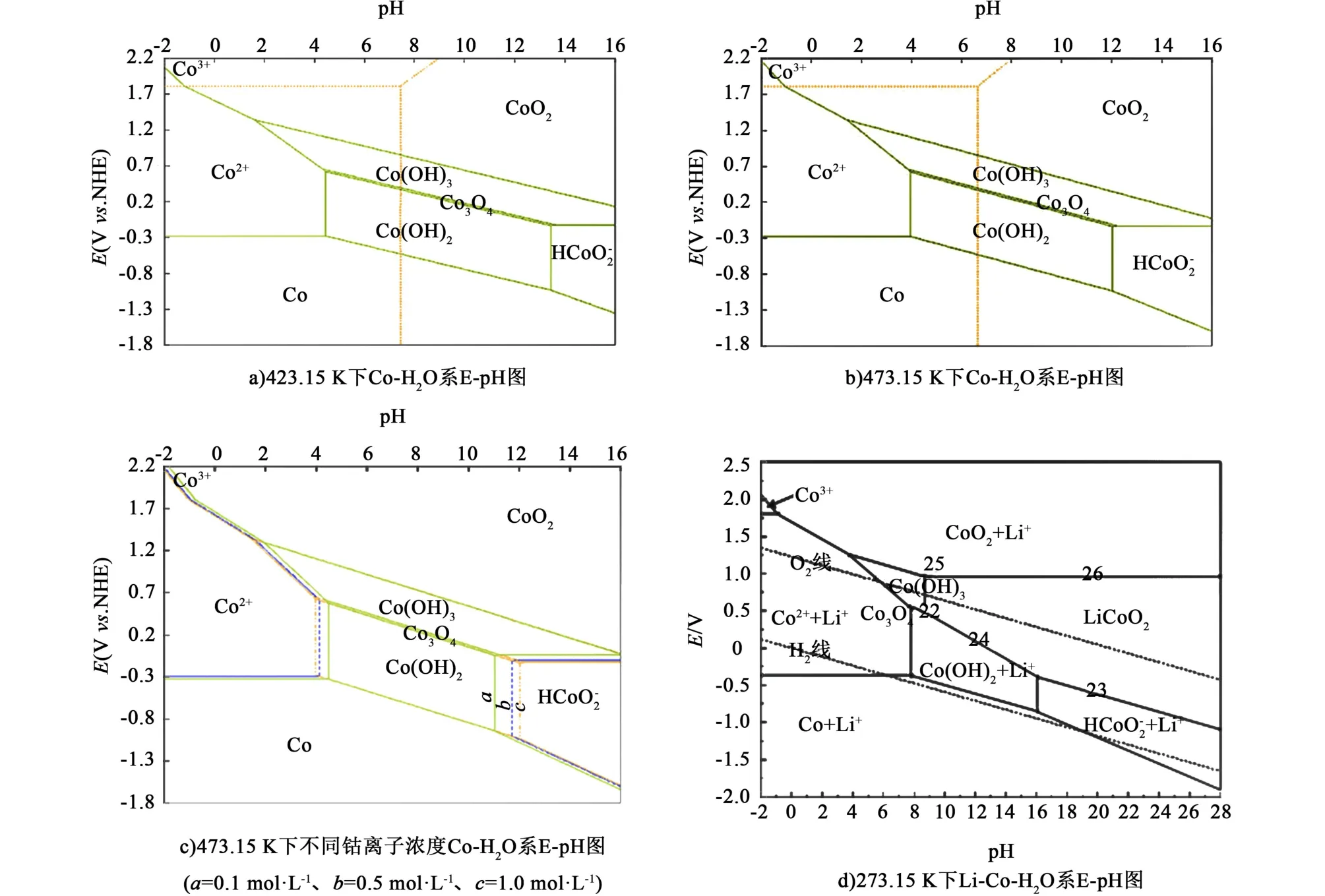

由此可见,与金属钴粉相比,钴盐作为钴源制备LiCoO2所需的电解时间更短。因为钴盐在溶解过程中并未发生价态变化,而金属钴粉的溶解需要涉及氧化过程。正如图3 所示,LiCoO2的合成需要碱性条件,而钴离子在常温下与LiCoO2形成平衡的钴物种有CoO2、Co(OH)3、Co3O4、Co (OH)2和。其中CoO2在常规条件下难以稳定存在,Co(OH)3、Co3O4和Co(OH)2属于难溶性物质,不适合作为水介质中合成LiCoO2的前驱物质。因此,唯一可溶的HCoO-2成为LiCoO2合成的关键前驱物质。由于HCoO-2离子的负电性,在溶液中可以随着电场向阳极移动,进而氧化成高价钴化合物,促进LiCoO2的合成[1,18-19,24]。进一步分析,金属钴和可溶相HCoO-2之间的平衡受到氧化还原电位和pH 值条件的共同影响,而钴盐解离出来的Co2+和HCoO-2之间的转化只受pH 值条件的影响,因此钴盐更容易在碱液中溶解。此外,电化学-水热法合成LiCoO2通常在100℃以上进行,这是由于HCoO-2的生成pH 值随着温度的升高而减小,钴离子更容易在碱性溶液中溶解。

图3 Co-H2O 系和Co-Li-H2O 系的E-pH 图[18,23]Fig.3 E-pH diagram of Co-H2O and Co-Li-H2O systems[18,23]

最近,有研究者提出以废旧LiCoO2电池为原料,电化学制备LiCoO2的方法[1,25]。Li 等[1]以废旧LIBs 为原料,经拆解、放电、分离等预处理后,用硝酸从废旧电池电极材料中浸出钴离子和锂离子,将获得的浸出液用LiOH 溶液调节pH 值至11,以镍基底为阳极、铂基底为阴极,恒定温度为100℃,恒定电流密度为1.0 mA·cm-2,电沉积20 h,得到择优取向为(104)面的LiCoO2晶体。制备的LiCoO2材料初始放电的质量比容量为127.2 mAh·g-1,经30 次循环后放电容量仍有122.9 mAh·g-1,充电效率为99.1%,具有良好的电化学性能。Ra 等[25]使用Etoile-Rebatt 技术直接回收和翻新废旧LiCoO2材料,初始放电比容量为134.8 mAh·g-1,50 次循环后的放电容量保留率为95.9%。但是在制备的Li-CoO2材料中,易出现其他杂质, 如 Co (OH)2、CoOOH 和Co3O4,必须严格控制反应条件。以废旧锂电池为原料,不仅对回收和制备LiCoO2材料具有重要意义,更是降低废旧LiCoO2材料对环境危害的重要途径。

综上所述,通过电化学-水热法制备的LiCoO2材料,具有良好的结构和电化学性能。沉积产物无需进一步热处理,极大的缩短了工艺流程,降低成本。不同的原料和基底选择,使合成工艺更灵活,适应LiCoO2材料在各领域的发展,具有极大的实际意义。

1.2 静电喷雾沉积法

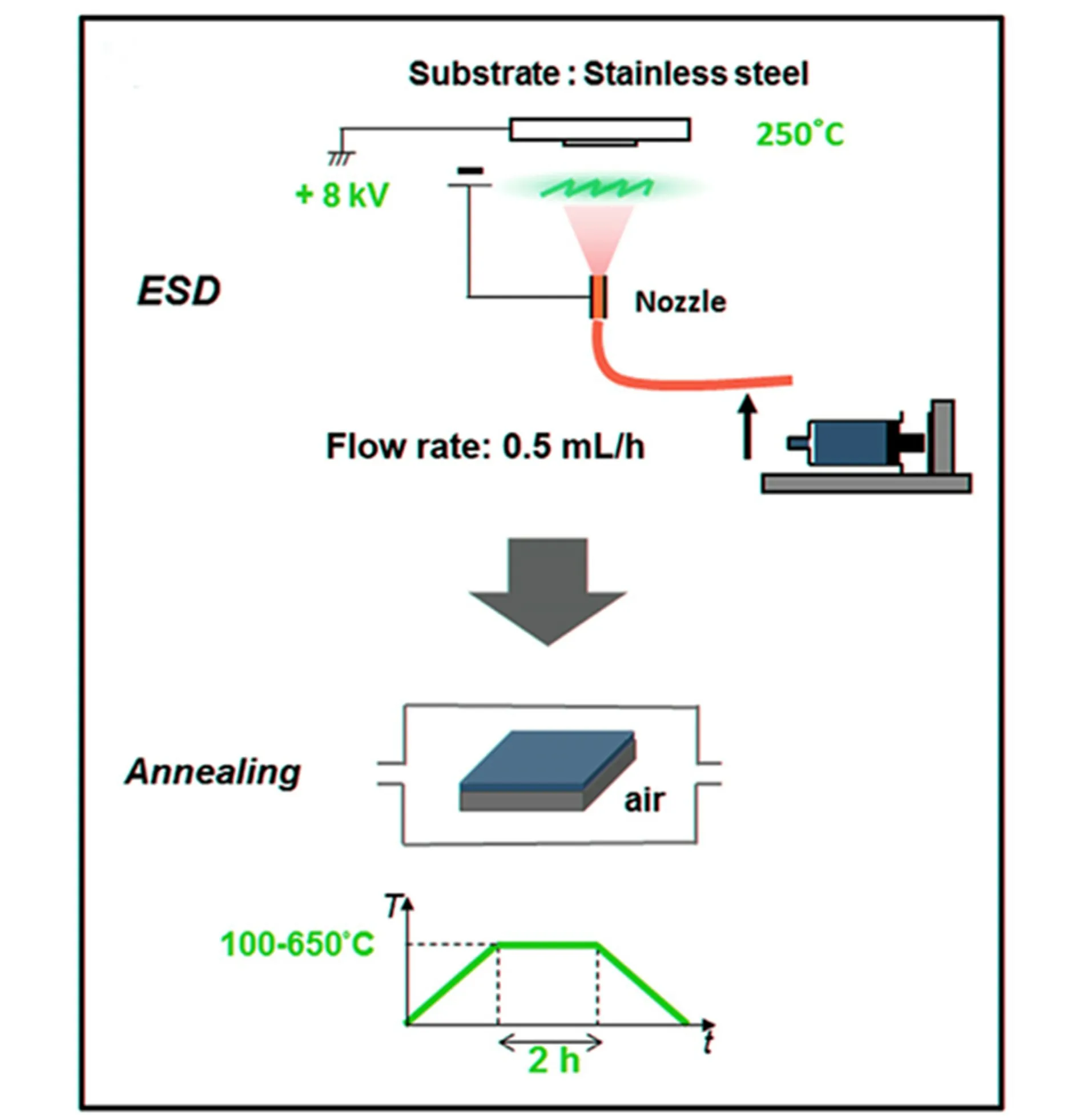

静电喷雾沉积法(Electrostatic spray deposition,ESD)是一种用于制造无机多孔薄膜的技术[26]。其原理是通过喷嘴泵入由有机溶剂和无机前驱体配制的混合液,使尖端形成球形,然后在高电压下变成圆锥形,进而产生气溶胶,依次沉积在加热的基底上合成多孔薄膜(图4)[27-28]。

图4 电喷雾工艺示意图[29]Fig.4 Schematic diagram of electrostatic spray deposition process[29]

与传统的沉积技术相比,静电喷雾沉积法具有许多优点,如设置简单、成本低、沉积效率高、合成温度低、沉积薄膜成分和表面形貌易于控制等特点[30]。Yoon 等[30]采用静电喷雾的方法,在铂包覆的铝基底上沉积了LiCoO2薄膜,经600℃退火处理,制备了高温相的LiCoO2薄膜。实验分析表明,LiCoO2薄膜的平均重量随着沉积时间呈线性增长,而产物结晶度和平均粒径随着退火温度的升高而提高。初始放电体积比容量为70μAh·cm-2·μm-1,具有稳定的循环性能。Bezza 等[29]研究了ESD 制造LiCoO2多孔薄膜,由乙酸锂和乙酸钴溶于有机溶剂磁力搅拌24 h 制得均质的前驱体混合液,喷嘴电压和衬底温度设置在+8 kV 和250℃,前驱体溶液流速为0.2~0.7 mL·h-1。沉积过程中,喷嘴在高电压下产生高静电,使雾化尖端的前驱液,加速带电液滴的形成,并在加热的基底上沉积所需的LiCoO2薄膜。将沉积的薄膜在空气中加热退火2 h,以获得高温相的LiCoO2(HT-LiCoO2)。600℃退火处理后的LiCoO2材料表现出最佳电化学性能,其在50μAh·cm-2的电流密度下具有179.6μAh·cm-2的放电容量,通过增加放电电流可以观察到电容的轻微下降,在300 mA·cm-2的放电电流下,仍然表现出其初始容量的89%左右。

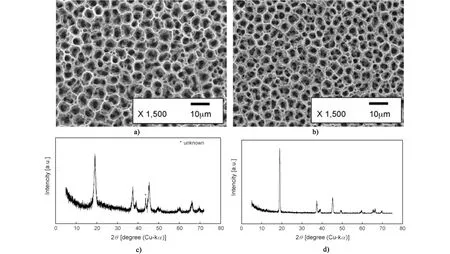

最近的研究报道,静电喷雾技术可用于改性和制备大面积LiCoO2薄膜材料[26,31]。Yu 等[31]以SiO2溶胶和锂钴醋酸盐溶液混合前驱体,先在350℃的铂基底沉积50 min,然后在700℃空气中退火2 h,制备纳米SiO2改性的LiCoO2薄膜材料。当SiO2含量为15%时,薄膜具有最佳的循环性能,质量比容量为130 mAh·g-1,60 次循环后几乎不会衰减。Koike 等[26]采用向下喷射方式,先以氢氧化锂和乙酸钴溶解于有机溶剂中制备前体溶液,喷嘴与基底之间施加3~5 kV 的电压,然后以0.5 mL·h-1的速率将前体溶液喷射在240℃的大面积铝制基底上。如图5 所示,沉积薄膜分别再进行400 和650℃热处理2 h,得到低温相LiCoO2(LT-LiCoO2)和高温相LiCoO2(HT-LiCoO2)。400℃处理的薄膜,初始比容量为120 mAh·g-1,具有较大不可逆容量,循环10 次后仅保留原始容量的一半,不适合作为正极材料。与400℃处理的薄膜不同,650℃处理后的薄膜初始比容量为140 mAh·g-1,1.0 C 速率下循环100 次仍能保持93%,接近理论容量。由此可见,静电喷雾技术可以使LiCoO2在大表面积的基底上直接成膜,通过高温热处理后,即使未添加黏合剂和导电添加剂,也能表现出优异的性能。

图5 a)静电喷雾制备的薄膜SEM;b)650℃处理后的薄膜SEM;c)400℃处理的薄膜XRD;d)650℃处理的薄膜XRD[26]Fig.5 a)SEM of films prepared by electrostatic spray;b)SEM of films treated at 650℃;XRD of films treated at c)400℃ and d)650℃[26]

1.3 静电纺丝法

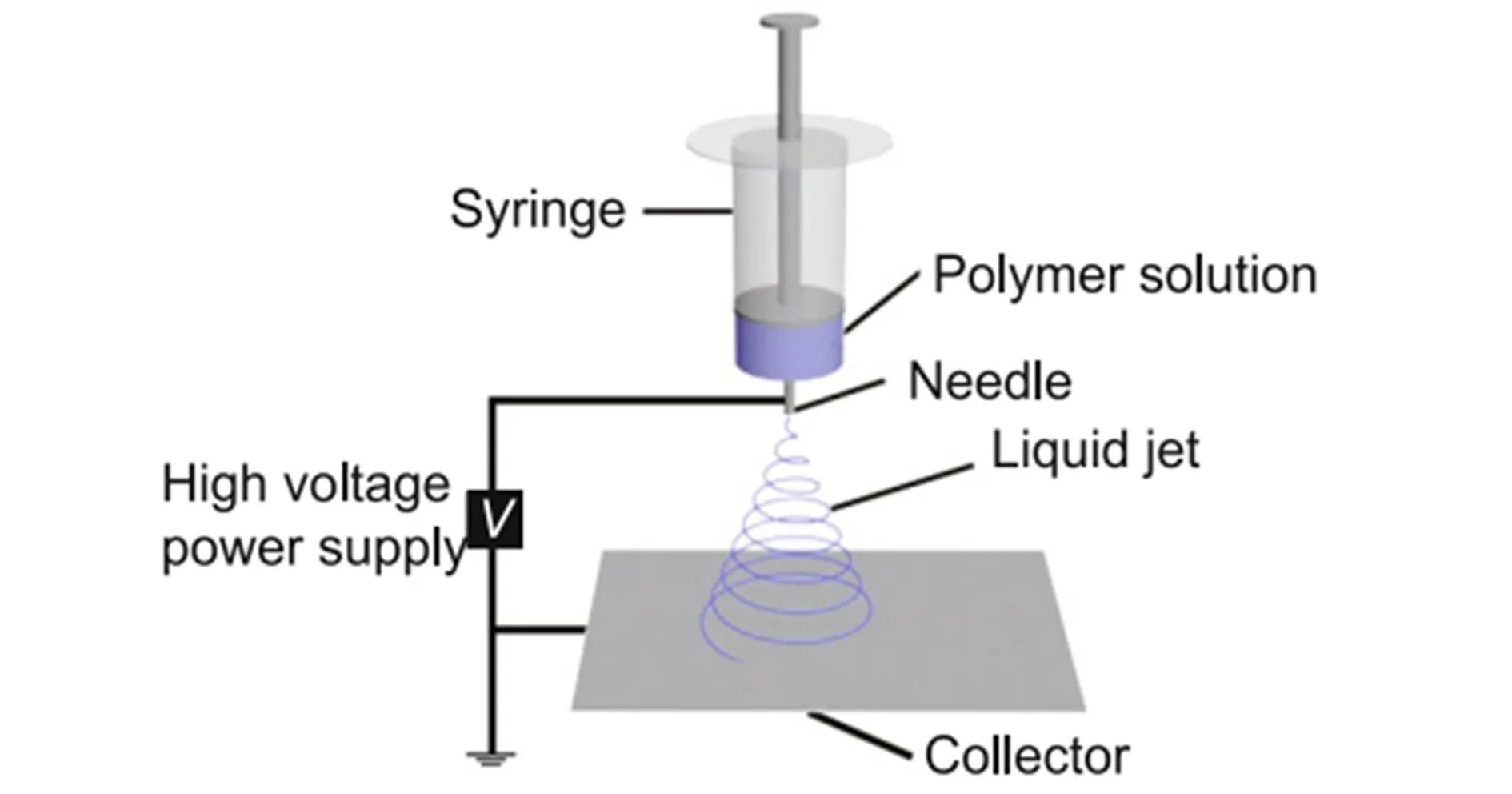

静电纺丝技术最初是由电喷雾技术演变而来,用于制备纳米纤维型材料的电化学技术。静电纺丝工艺制备的纳米级纤维材料具有3 D 互连网络结构,同时拥有较高的长径比和较大的比表面积,能有效提高锂离子传输速率和嵌入量,因此成为制备具有优异电化学性能的锂离子电极材料的方法之一(图6)[7,32]。

图6 静电纺丝工艺示意图[32]Fig.6 Schematic diagram of electrospinning process[32]

最近,静电纺丝技术被开发用于制备具有优异结晶度和超细粒径的LiCoO2粉末。Ou 等[33]采用溶胶-凝胶静电纺丝工艺合成了纳米LiCoO2粉末,乙酸锂和乙酸钴混合液中加入适量的丙烯酸,先在70~80℃下连续搅拌形成溶胶-凝胶溶液,然后将聚乙烯吡咯烷酮(PVP)的乙醇溶液加入复合溶液中,连续搅拌得到聚合物溶液。将所得溶液通过注射器,控制进料速率为0.4 mL·min-1,静电纺丝电场为1.5 kV·cm-2,纺出的纳米纤维干燥后在450℃下加热1 h,研磨后在空气中600~800℃煅烧7.5 h,得到最终产物。在650℃下煅烧的LiCoO2纳米纤维衍生粉末的放电容量在循环次数为1、5、10、20 和30 时分别为153、144、138、123 和117 mAh·g-1。合成的LiCoO2粉末经La2O3涂层表面改性后,表现出了更高的循环稳定性,其放电比容量在循环数1、5、10、20、30 和50 时分别为147、144、143、138、134 和122 mAh·g-1。与常 规溶胶-凝胶 法合成 的LiCoO2粉末相比,纳米纤维衍生的粉末具有更高的结晶度和纯度,良好的初始放电容量和循环稳定性,并且初始容量的保持率远高于文献报道的裸LiCoO2纳米纤维。La2O3涂层表面改性后进一步提高了Li-CoO2粉末的循环稳定性,对于其在锂电池领域的应用具有实际意义。

1.4 其他电化学方法

电沉积技术是研究最多的电化学工艺,常用来沉积各种金属合金。与传统阴极沉积工艺不同,Sonoyama 等[34]先使用阳极电沉积的方法,分别在光滑的玻璃碳基底和粗糙的碳纸基底上沉积了前驱体薄膜,然后通过水热处理合成了由纳米颗粒组成的薄膜,并在氩气流中500℃退火6 h。电化学性能研究表明,在粗糙基底上所获得的LiCoO2薄膜放电容量达到81μAh·cm-2,优于平坦基底上沉积的LiCoO2薄膜,这种优势源于高的比表面积基底及锂离子和电子之间较短的扩散长度。

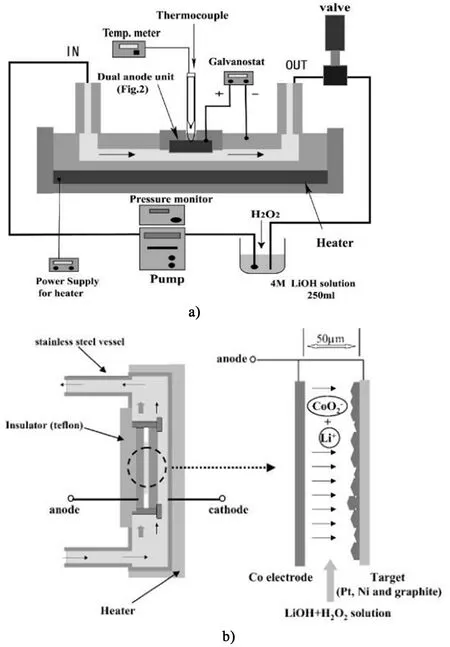

Watanabe 等[35]基于电化学-水热技术开发了双阳极体系,钴极板和各种基底(铂、镍和石墨)同时作为阳极,电解液为阴极,以50μm 厚的钛箔间隔(图7)。整个电化学过程中,电解液采用高压泵维持5 mL·min-1的流速流动,电解池内压力2 MPa,恒定电流密度1 mA·cm-2,不同温度125~175℃条件下电解2 h。物相分析证实了各基底上沉积的Li-CoO2薄膜。Fujiwara 等[36]受植物和硅藻在自然界为身体部分合成无定形二氧化硅这一生物过程的启发,提出一种利用“人工生物矿化”制备薄膜的电化学活化界面反应方法(图8)。利用被膜分离的溶液之间的界面反应,借助电化学反应在低温下直接在纸上制备LiCoO2薄膜。阳极和阴极均为碳棒,基底为滤纸,电解液A 和B 分别为氢氧化锂和硫酸钴溶液。整个电化学过程保持电解液流动,电流密度为0.01~2.00 mA·cm-2。结果表明,在温度为120℃时成功沉积了LiCoO2薄膜,而在80℃时得到HCoO2薄膜。此外,该方法具有沉积产物可控的优点,通过控制阳极形状实现了沉积薄膜的图案化。

图7 双阳极体系a)装置和b)电极示意图[35]Fig.7 Schematic diagram of a)device and b)electrode of dual anode system[35]

图8 a)电化学活化界面法原理和b)反应器原理示意图[36]Fig.8 Schematic diagram of a)electrochemical activation interface method and b)reactor[36]

采用电化学法制备LiCoO2材料,成本低、产品纯度高、操作简单、合成产物具有良好的电化学性能。随着锂电池领域的发展,人们对电池材料的要求日益提高。在LiCoO2的制备领域,各电化学法基于不同的处理工艺和原理表现出不同的技术特点和局限性。相对于固相法和湿法而言,电化学法具有更好的灵活性和可控性。虽然部分电化学工艺合成的LiCoO2材料存在结构性差的问题,但配合退火处理可以使产物结构得到很大的改善。不难看出,电化学法可以很好地适应LiCoO2的发展需求,具有很好的应用的前景。虽然电化学法合成LiCoO2已有较深入的研究,但原理的分析仍存在不足,合成产物需进一步向商业化方向发展。

2 电化学方法回收废旧LiCoO2 材料

锂离子电池的使用寿命通常在几百次至1 000次之间,电池经过几百次的充放电,电极材料会发生膨胀、收缩,甚至活性物质的性能也将发生变化,这就导致电池容量的下降,甚至电池报废[37-38]。LiCoO2作为常见的电极材料之一,其废弃量不容小觑。在LiCoO2电池中,通常含有5%以上的锂和40%以上钴[39-40],具有极大的经济价值。因此,合理的回收和再利用废旧LiCoO2电池不仅能有效的减轻其对环境的破坏,缓解环保的压力,同时还可以降低金属资源的浪费,并带来巨大的经济收入。

目前,电化学技术在废弃锂离子电池回收领域已有广泛研究。根据处理对象和工艺的不同,电化学方法主要包括电场强化浸出和电沉积法。

2.1 电化学辅助浸出

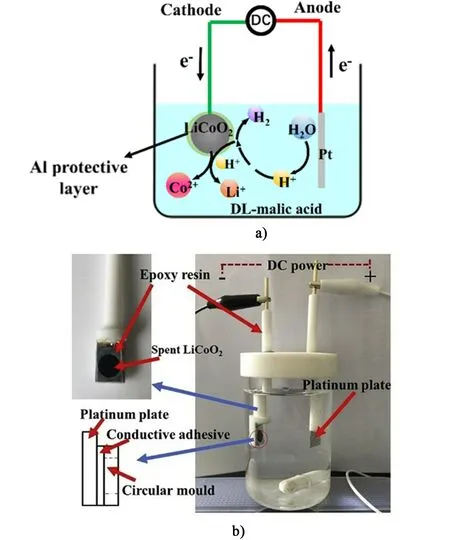

电化学辅助浸出是在湿法冶金的基础上,通过电化学作用辅助废弃LiCoO2电池中有价成分的浸出,进一步提高有价金属的浸出效率(图9)。

图9 电化学辅助浸出a)机理和b)装置示意图[41-42]Fig.9 Schematic diagram of electrochemically assisted leaching a)mechanism and b)device[41-42]

在电化学辅助浸出过程中,阴极源源不断地提供电子,进而使钴离子从难溶的高价态还原为易溶解的低价态。Meng 等[41]使用1.25 mol·L-1苹果酸溶液做浸出剂,在8 V 电压和70℃的优化条件下,以阴极提供的电子代替还原剂浸出180 min,锂和钴的浸出率分别为94.17%和90.45%。在浸出过程中,由于部分LiCoO2表面形成了Co(OH)3,钴的浸出由表面化学反应控制转变为表面化学反应和扩散共同控制,导致了钴离子相对较低的浸出。Zhou等[42]提出一种一步电解浸出废LiCoO2,回收铝箔和分离阴极材料的方法。该方法以DL-苹果酸作为浸出剂,在无还原剂的弱酸环境中,电化学强化废弃LiCoO2的溶解。其中锂的浸出率为97.25%,钴的浸出率为96.21%,而铝的浸出率仅有6.85%。由于铝箔受到钝化层的保护,所以几乎未被浸出。此外,从浸出液中回收的CoC2O4·2H2O 可以用作再生LiCoO2的原料。

2.2 电沉积回收有价金属

与电场辅助浸出不同,电沉积法多用于处理湿法浸出的富金属浸出液。在电场作用下,废弃LiCoO2浸出液中的金属阳离子向阴极移动,进而在阴极板上还原和沉积[43]。陈梦君等[44]以废旧锂电池正负极混合粉末的氨浸液作电解液,利用电沉积技术在阴极回收有价金属。当电流为1.0 A 时,回收的金属粉末中,金属钴的占比为80.71%,其余为镍9.75%、铜6.96%及锂2.76%。Myoung 等[45]先以硝酸浸提废旧LiCoO2电池中的钴离子制成电解液,然后在钛基底上恒电位(1.0 V)沉积了岛状结构的Co(OH)2材料。溶解的LiCoO2在硝酸溶液中性扫描伏安分析,沉积过程中发生了多步电还原反应。首先是溶解氧与硝酸盐离子的还原反应,增加电极局部的pH 值,然后Co(Ⅲ)还原成Co(Ⅱ),并形成Co(OH)2薄膜。但是氢氧根薄膜的不导电性,阻碍了活性物质的进一步还原。

Freitas 等[46]过氧化氢和盐酸作为浸出剂,结合电沉积技术回收了废旧手机电池正极材料中的钴。在电沉积过程中,钴的成核受到pH 值的影响。当pH 值大于4.0 时,钴的电沉积通过氢氧化钴形成。而pH 值低于4.0 时,钴的电沉积存在中间过程,即沉积的物质形成不稳定化合物(如CoH),随后还原成金属钴。成核模型表明,在pH 值为5.4 时,钴核成三维逐渐生长(渐进成核),晶核尺寸较大。而随着pH 值降低至2.7,钴的成核过程接近瞬时成核。在这种成核过程中,晶核是同时形成的,所以电沉积晶核更小,数量更多。

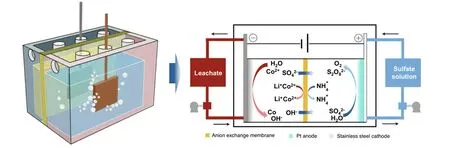

在传统的电沉积钴工艺中,金属钴沉积在阴极,而阳极发生析氧反应。虽然有效地从电解液中沉积出金属钴,但是阳极消耗的电能却被浪费[47]。为解决上述问题,Lv 等[47]提出一种成对的电解工艺,从阴极废旧锂离子电池硫酸浸出液中沉积高纯度(质量分数>99%)的金属钴,同时在阳极硫酸铵溶液中合成可活化降解有机污染物的过硫酸盐。电化学过程在有两个反应室的电解槽中进行,反应室之间通过阴离子交换膜相隔(图10),改变阴阳极板面积以控制不同的电流密度。进一步比较成对的电解工艺和单一电解,9.39 kWh 电能在成对电解系统中可同时产生1 kg 金属钴和2.08 kg Na2S2O8,阴极电流效率提高约4%,而单一的钴电解和硫酸盐氧化工艺共需要消耗约14.08 kWh 电能,节约了约33.31%的电能。

图10 成对电解工艺原理图[47]Fig.10 Schematic diagram for the mechanisms of paired electrolysis method[47]

Prabaharan[48]等结合电化学辅助浸出和电沉积工艺,从废旧锂离子电池正极材料中分别回收了钴、铜和锰。在电化学辅助浸出过程中,废旧锂离子电池中的钴和锰浸出率达到99%以上,并在阴极直接沉积回收金属铜。浸出液用氢氧化钠调节pH值至4.5,以沉淀除铝。在电沉积过程中,浸出液中的钴离子在阴极被还原沉积成金属钴,而锰离子在阳极被氧化成二氧化锰。钴、铜和锰的总体回收率分别在96%、97%和99%以上,金属钴、金属铜粉末和电解二氧化锰纯度分别为99.2%、99.5%和96%。由此可见,相对于常规的钴回收工艺,如萃取、沉淀和过滤等,电沉积技术具有回收的产品纯度高、沉积形貌可控、成本低等特点,适用于大规模回收废旧电极材料。

2.3 其他电化学回收工艺

基于电化学辅助浸出工艺,Huang 等[49]研究了双室微生物电解浸出LiCoO2中的钴离子。石墨毡电极在微生物燃料电池阳极室中预驯化3 个月,然后用作电解槽阳极。LiCoO2颗粒先加入100 mL 浸没一块石墨毡的去离子水中,磁搅拌下保持15 min,以均匀地散布和负载粒子在电极表面,用作阴极板。浸出液用氮气净化15 min 以去除氧。在pH 值为2.0,外加电压0.2 V 时,钴的浸出率为57.0(±0.7)%,能量效率为134.0(±5.6)%。虽然提高外加电压和降低电解液pH 值会增强钴的浸出效率,但会降低能量效率。实验结果表明,利用双室微生物电解从微粒状LiCoO2中浸出钴在技术上是可行的。此外,根据不同金属的电化学特性和生物电化学系统特定的选择性,通过双室微生物电解浸出技术分步回收废旧LiCoO2电池中的金属离子具有理论可行性,可做进一步研究。

最近,随着新能源技术的发展,锂作为锂离子电池重要的组成元素,其生产和回收都受到了极大的关注。Jang 等[50]利用锂锰氧化物和活性碳电极的电化学吸附,从废旧锂离子电池浸出液中选择性回收锂。回收过程中,锂锰氧化物电极表现出较高的锂选择性,随着电流的增大和电化学反应时间的延长,锂的回收量和纯度增加,回收锂浸出液的最大锂回收容量为3.51 mmol·g-1,能量消耗为3.77 Wh·mol-1(13.6 kJ·mol-1)。与传统萃取法、浸出法和沉淀法回收锂相比,电化学方法减少了其他化学品(如氢氧化钠、碳酸钠等)的使用,可以在其他金属离子共存条件下,选择性回收锂,不需要经过复杂的分离除杂步骤,具有一定应用前景。

3 结语

LiCoO2材料自商用以来,因具有α-NaFeO2型层状结构和优良的化学稳定性能,相对于其他正极材料更具吸引力,受到人们的广泛关注。因此,Li-CoO2材料的制备和回收一直是研究热点之一。在制备方面,采用电化学法制备LiCoO2正极材料具有成本低、产品纯度高、操作简单等特点。相对于固相法和湿法而言,合成过程更灵活和可控,通过调节电化学参数设置、外部条件及工艺形式可以实现对材料粒径的灵活控制及其他离子的掺杂,有助于改善材料的各方面性能。虽然部分电化学工艺合成的LiCoO2材料存在结构性差的问题,但配合退火处理可以使产物结构得到很大的改善。在回收方面,电化学方法成本低、工艺简单、回收产物纯度高,具有大规模应用的潜力。尽管电化学方法在钴酸锂的制备和回收领域已取得了一定的进展,但仍存在许多工艺的不足问题需要进一步研究。未来应对电化学制备和回收的过程及原理进行深入研究,并完善合成产品的后续商业化利用,提高产品的经济价值。