空分增压机振动故障原因分析及修复研究

曹迁朋

(化工有限公司甲醇分公司动力车间空分工段,黑龙江 大庆 163000)

在甲醇生产体系中,空分设备需要为其他生产设备提供足够的氮气和氧气,只有确保空分增压机的稳定运行,才能够有效完成上述工作。振动是空分增压机最为常见的故障表现,一旦设备出现振动幅度过大的情况,设备的运行稳定性便会降低,需要检修人员及时检查和修复,必要情况下,则需要停止生产体系进行检修,这会给甲醛生产造成严重影响,会降低企业经济效益和社会效益。

1 空分增压机系统简介

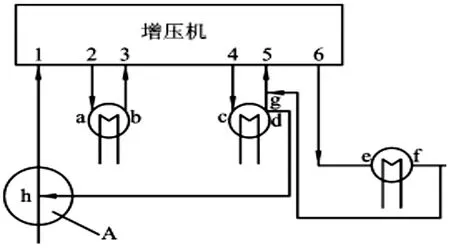

所在车间空分增压机为三级压缩空分增压机,整体工艺体系如图1所示,具体包括机组本体、机组配置(仪表、管道、电气系统、空冷系统、纯化系统、循环水系统),其中,与设备振动相关的主要结构是机组本体和管道。在空分增压机工艺体系中,分子筛吸附器的空气首先进入到一级压缩结构中进行加压,最原始的空气压强为0.59MPa,加压后的空气会进入水冷器中被冷却,随后进入二级压缩结构中,经过换热冷却进入三级压缩结构中,此时,空气压强为7.8MPa,最后进入水冷器中被冷却后返回冷箱。在空分增压机工艺体系各个压缩结构中都设置了循环选项,操作人员可以结合实际空分增压需求选择空分增压级别,并且能够按照调节阀对循环数量、空分增压机运行参数进行自行调节。

图1 空分增压机工艺体系示意图

2 空分增压机振动故障原因分析

2.1 测试空分增压机及初始试车

在安装好空分增压机后,需要按照既定规范对空分增压机应用性能进行测试,以此来确保各项安装操作符合技术要求,测试结果表明本次空分增压机安装合格,能够进入到初始试车阶段。首先通过空载试车方式来测试汽轮机拖带性能,测试结果表明没有出现振动现象;随后缓慢关闭放空阀,逐渐降低三级排气量,此时,空分增压机内部的循环气量在逐渐增加,空分增压机的三级排气压力逐渐增加;测试结果表明,当三级排气压力到达6.4MPa时,机组轴系振动值突然达到了53.0μm,随即结束初始试车。在初始试车结束后,发现空分增压机整体发生了位移,机组轴系偏离值达到了0.65mm,已经超过了允许最低偏离值(0.40mm)。

2.2 分析空分增压机机组本体

空分增压机在初始试车阶段产生振动与机组本体或机组配置有关,振动幅度则与机组本体转轴偏心度有关。导致空分增压机振动具体原因如下:(1)空分增压机轴系与汽轮机的匹配程度较低,进而导致了空分增压机转轴偏心情况;(2)空分增压机机组配置,如管道、阀门等,存在运行异常或与机组本体匹配程度较低问题,进而导致了空分增压机转轴偏心情况。在上述初始试车过程中,汽轮机拖带测试中并没有出现振动现象,表示空分增压机轴系与汽轮机匹配程度较高,即导致空分增压机振动的原因并非机组本体,还需要进行后续分析。

2.3 分析空分增压机机组配置

空分增压机机组本体与水冷器均应用混凝土基础固定方式,固定较为稳定,在没有巨大外力作用的情况下不会产生位移;机组本体应用的是单独固定方式,固定较为稳定,通常情况下,不会受到其他设备及元件振动的影响;机组本体与水冷器结构基本独立,只是通过1条进气管道来与吸附器连接,通过1条出气管道来与水冷器,并且吸附器与水冷器均属于静设备,不会导致机组本体振动和位移。

基于上述分析,在空分增压机工艺体系中,能够导致机组本体振动和位移的机组配置是进气管道中的DN 600mm管道、出气管道中的DN 200mm三回一管道,两个管道均应用水平三通连接方式,位于图1中的A区域,放大后如图2所示。由于两个管道应用的是水平连接方式,三回一气流很容易会对进气管道造成冲击,但是由于机组本体于水冷器固定较为良好,气流本身能够导致的机组本体比较振动和位移幅度较小。DN 200mm三回一管道的柔性大于DN 600mm管道,因此,尽管水冷器重量较大,但是却不能够阻止DN 600mm管道产生的振动和位移;此时,当出气阀逐渐关闭时,三回一气流会不断增加,其对进气管道造成的冲击会不断加大,导致的DN 600mm管道振动和位移幅度越大,当到达已经临界值后,便会导致机组本体产生振动和位移,振动现象随之突然出现,机组本体突然偏离中心位置;由此可以解释,为什么在初始试车阶段机组轴系振动值会突然变化。

图2 DN 600mm管道与DN 200mm三回一管道连接示意图

3 空分增压机振动故障修复方式

3.1 采取减振措施

通过上节分析,可以得知,导致空分增压机振动故障的原因是三回一气流对进气管道造成冲击,进而导致机组本体产生振动和位移。由此可见,要想解决振动故障,最直接的方式便是消除三回一气流对进气管道造成的冲击,具体方式如下。

(1)按照由上向下的方式布置三回一管道,进而将三回一气流对进气管道的冲击方向调整为由上向下,这样产生的冲击力便能够在一定程度上被管道支架或混凝土结构吸收,进而减少了对机组本体产生的冲击。

(2)按照顺流方向的方式布置三回一管道,并且将90°弯头深入一定长度到进气管道中,进而将三回一气流对进气管道的一部分冲击气流转为与进气气流方向一致,进而减少了对机组本体产生的冲击。但是,具体选择哪种减振措施需要视车间环境而定,如果三回一管道有足够的向上空间,便适合选择第一种方式,能够避免在管道上留下孔洞;如果不能满足上述要求,只能选择第二种方式,并且需要严格掌握一应施工工艺,需要注意的是,此方式存在一定的施工风险,需要谨慎选择,尤其是高压管道,但是,相比第一种减振方式,此方式也存在施工工程量较小的优势。

3.2 优化操作工艺

此外,为了进一步规避其他空分增压机振动故障,还可以采取优化操作工艺的方式,具体如下。

(1)科学调整空分增压机设备运行参数,一级压缩应用手动控制方式,二级压缩调整好压缩参数后进行自动控制,三级压缩继续进行自动控制。

(2)科学调整空冷系统运行参数,做好对分子筛吸附器空气温度的控制,具体需要不超过10℃。

(3)科学调整纯化系统运行参数,做好对分子筛活化再生加热量的控制,具体需要不超过75℃。

(4)科学调整循环水系统运行参数,做好对循环水温度的控制,具体需要不超过28℃。

4 结语

总之,导致空分增压机振动故障的原因较多,需要检修人员结合具体情况进行具体分析,并且需要全面检查来确认最终的振动原因,进而采取针对性修复方式。事实证明,在对所在车间空分增压机振动原因进行具体分析,并且采取了修复技术后,振动问题得到了有效解决,空分增压机运行恢复稳定,各项运行功能和整体运行性能都没有受到影响,甲醇生产工作得以顺利进行。