正交试验法研究改性酚醛浸渍树脂

张南哲, 郝志刚, 张乘炫

( 1.延边大学 工学院, 吉林 延吉 133002; 2.延边大学 医学院, 吉林 延吉 133002 )

0 引言

目前,在建筑施工中大量使用的木模板(如涂胶板、覆膜板等)大都需用浸渍树脂处理,其中常用的浸渍树脂是低分子量的甲阶热固性酚醛树脂;但是使用纯酚醛树脂存在以下问题:①因固化树脂的刚性较大,使得成型板材的韧性不足;②因酚醛树脂中存在大量的次甲基和较多的酚羟基,使得浸渍木模板的机械强度、耐热性和耐水性能不足;③因固化温度高且时间较长,使得后续加工木模板的热压温度较高、热压时间较长,影响生产效率[1-3].为此,国内外一些学者多采用通过添加增塑剂及无机物和有机物来改性提高酚醛树脂的柔韧性和耐热性等性能[4-7].为了进一步提高浸渍树脂的热力学性能和木模板的生产效率,本文用催化剂、苯酚(P)、甲醛(F)、改性剂等合成了一种改性酚醛浸渍树脂,并利用正交试验法分析讨论了其最优配方和合成工艺.

1 改性酚醛浸渍树脂的合成原理

本文在氢氧化钡催化下,以苯酚和甲醛通过低温(65 ℃)缩聚反应和高温(85 ℃)缩聚反应制备甲阶热固性酚醛树脂,并在缩聚反应过程中通过加入三聚氰胺(M)、聚乙烯醇(PVA)等改性剂来提高浸渍树脂的机械强度和抗冲击性能,以及降低固化温度、缩短固化时间.氢氧化钡具有邻位定位效应,能够使缩聚反应易形成邻 - 邻结构链节为主的线型分子链[8],进而可使反应中能够保留大部分具有高反应活性的对位活性点,从而在固化时降低酚醛树脂的固化温度并提高固化速度.在酚醛树脂的合成过程中增加甲醛/苯酚摩尔比(F/P)有助于反应生成多羟基酚和分子量较小的树脂,从而提高树脂的浸渍性能、热力学性能和降低树脂中游离酚的含量;但反应不易控制,易降低树脂的稳定性和增加游离醛的含量,因此F/P应取适合值.苯酚与甲醛的缩聚反应可以在低温(70 ℃以下)或高温(90 ℃以下)下进行.在低温缩聚反应时,树脂的平均分子量较小、黏度较低,有利于浸渍,但分子量分布较宽,不利于稳定产品性能,而且树脂的游离物含量较高;在高温缩聚反应时,虽然树脂的分子量分布较窄、游离酚含量较低,但树脂的平均分子量较大、黏度较高,不利于浸渍,而且反应不易控制,容易导致树脂的各项性能下降[9]:因此,控制好低温缩聚反应时间并与高温缩聚反应进行有机结合,不仅能增加树脂中的多羟甲基含量,易于控制反应进程和树脂的分子量大小及分布,而且还能降低树脂中游离物的含量.三聚氰胺(M)含有较多高活性的氨基反应基团,因此其与甲醛反应形成的六羟甲基三聚氰胺不仅能形成高密度的交联网状结构,还可降低树脂固化温度和游离醛含量.聚乙烯醇(PVA)是一种多羟基线性结构的超柔性分子,它与树脂反应后成为树脂分子链的一部分,进而可增加树脂的塑性,提高树脂的抗冲击性能和耐热性能等[10].

由上述树脂合成原理可知,改性酚醛浸渍树脂的性能与各反应物的配比以及缩聚反应时间(尤其是低温缩聚反应时间)密切相关.因此,本文运用正交试验法分析和讨论F/P、三聚氰胺/苯酚摩尔比(M/P)和低温(65 ℃)缩聚时间(t低)对浸渍树脂性能的影响,以得到合成改性酚醛浸渍树脂的最优配方和最优合成工艺.

2 实验部分

2.1 试剂与仪器

试剂:苯酚(AR,国药集团化学试剂有限公司),甲醛(体积分数为37%~40%,辽宁泉瑞试剂有限公司),八水合氢氧化钡(AR,天津市科密欧试剂有限公司),三聚氰胺(AR,中国医药上海化学试剂公司),聚乙烯醇1750(AR,国药集团化学试剂有限公司),油酸(AR,沈阳市试剂二厂),乙醇(AR,天津市科密欧试剂有限公司).

仪器: BP210S电子分析天平(北京赛多利斯天平有限公司), SHB -ⅢA型循环式真空泵(豫廉科教仪器设备有限公司),HG - 9053电热恒温鼓风干箱(上海新苗医疗器械制造有限公司), NDJ - 4旋转黏度仪(上海天平仪器厂),CSS -44100电子万能试验机(长春试验机研究所), XJ -50Z组合式冲击试验机(承德大华试验机有限责任公司).

2.2 酚醛浸渍树脂的合成

2.2.1正交试验设计

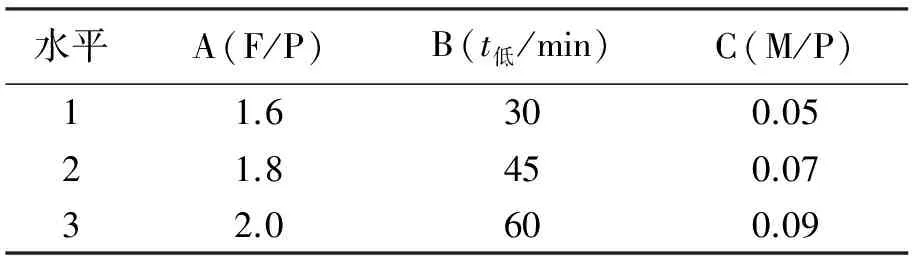

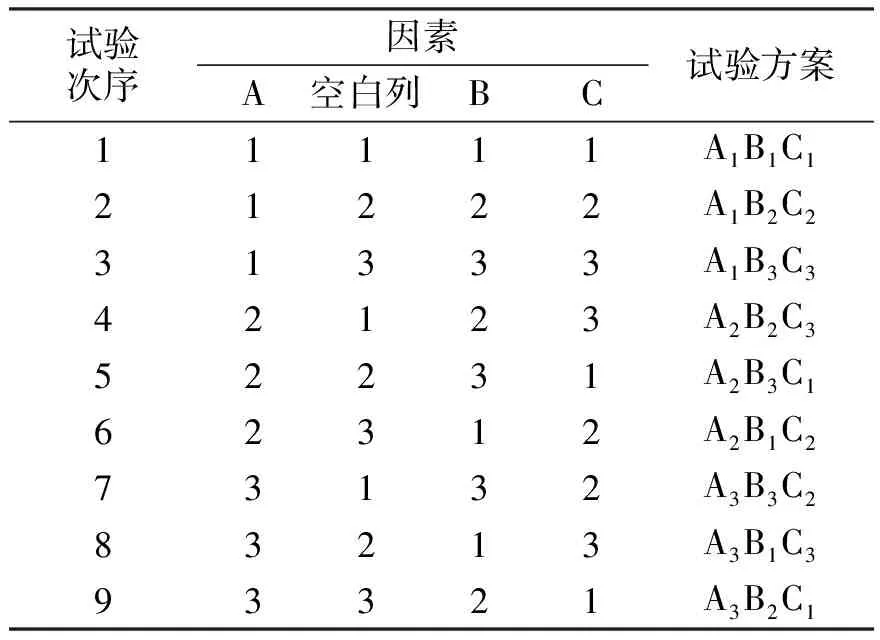

根据本文试验所选择的要素(F/P、t低、M/P),选用L9(34)正交方案进行设计.各因素的水平见表1[11],正交试验方案见表2.表2中的空白列作为误差列供方差分析时使用.

表1 因素水平表

表2 正交试验方案

2.2.2实验操作

首先根据表1和表2确定各次反应的原料配比及低温缩聚反应时间,其中八水合氢氧化钡/苯酚的摩尔比为0.04、 PVA/树脂绝干量(干树脂总量)的质量分数为0.8%、油酸/树脂绝干量的质量分数为0.3%、乙醇/树脂绝干量的质量分数为1.0%[11].然后,称取适量的已熔化苯酚(50 ℃)放入洗净的三口反应瓶中,并加入计量的甲醛和氢氧化钡,充分搅匀溶解后缓慢升温至65 ℃反应;反应达到规定的时间后继续升温至85 ℃,当反应时间达到100 min时,每隔5 min测一次水数(20 ℃);当水数达到2.2~2.5倍时迅速降温至65 ℃,并加入三聚氰胺反应20 min;加入质量分数为10%的聚乙烯醇反应10 min后降温至45 ℃,再加入油酸和乙醇搅拌均匀后自然降温至室温,得淡棕色的改性钡酚醛浸渍树脂.

2.3 性能测试

浸渍树脂的理化性能按照GBT14074-2006测定.浸渍试验板材选取本地30年生水曲柳旋切板(含水率为7%~9%).按照各项性能测试要求先切出各试件(5块/组),并在常温(20 ℃)常压下浸渍(树脂)24 h制成试样.浸渍试样的各项性能按照GB/T 17657—1999、GB/T 1043.1—2008、GB/T 1941—2009中的标准测定.

3 实验结果与分析

3.1 正交试验结果

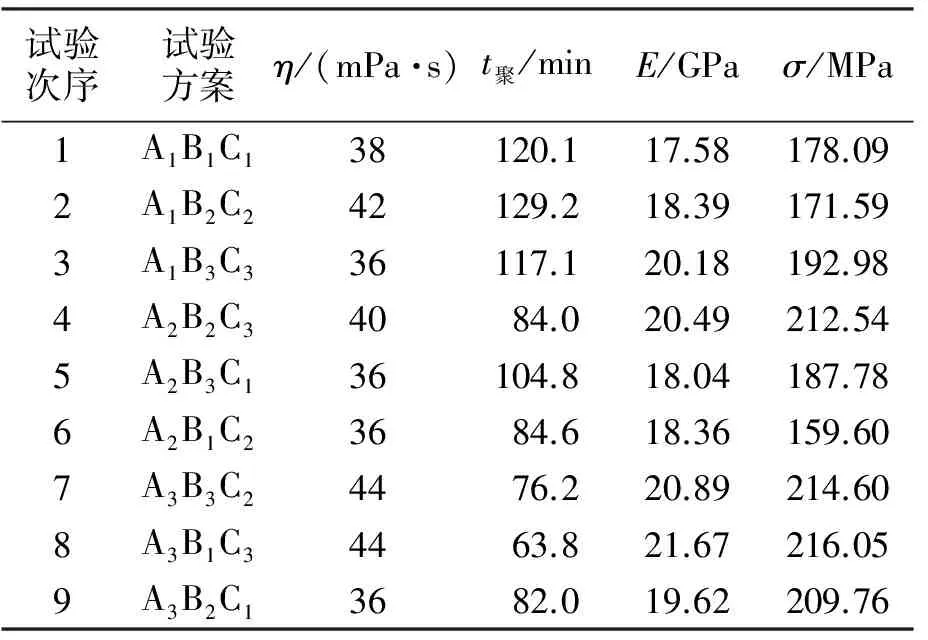

本文选择能够表示树脂浸渍性能的黏度(η23℃)、树脂固化性能的聚合时间(t聚)和能够表示浸渍试样力学性能的弹性模量(E)、静曲强度(σ)等指标作为正交试验分析的考核指标,试验结果如表3所示.从表3可以看出,各次实验所得的树脂黏度值接近,而且黏度值均较小,因此易于浸渍[12];所以,在以下正交试验分析时本文不再将黏度作为考核指标.

表3 树脂和浸渍试样的正交试验结果

3.2 正交试验分析

3.2.1极差分析

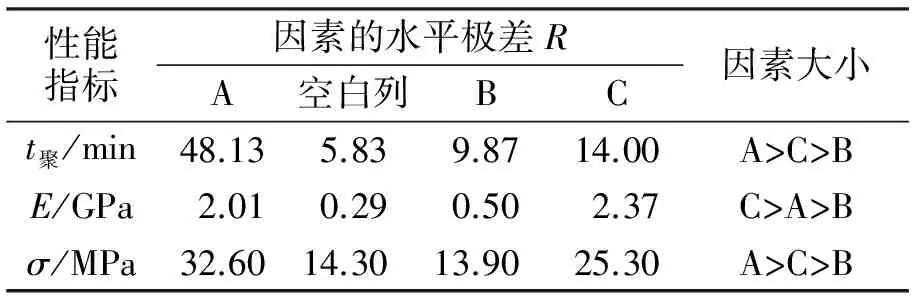

根据表3得到的树脂和浸渍试样性能的极差见表4.由表4可以看出,影响t聚和σ值大小的因素依次为F/P、M/P、t低,影响E值大小的因素依次为M/P、F/P、t低.另外,除了指标σ中的B因素的极差略小于空白列极差外,其余各指标的空白列极差均最小,所以可近似地认为实验中的各因素间不存在交互作用.

表4 树脂和浸渍试样性能的极差

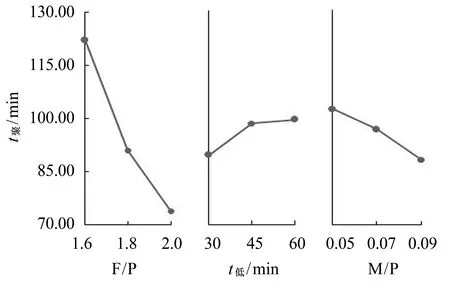

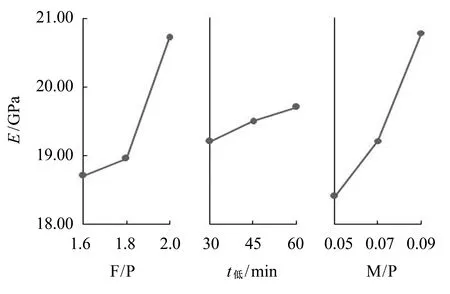

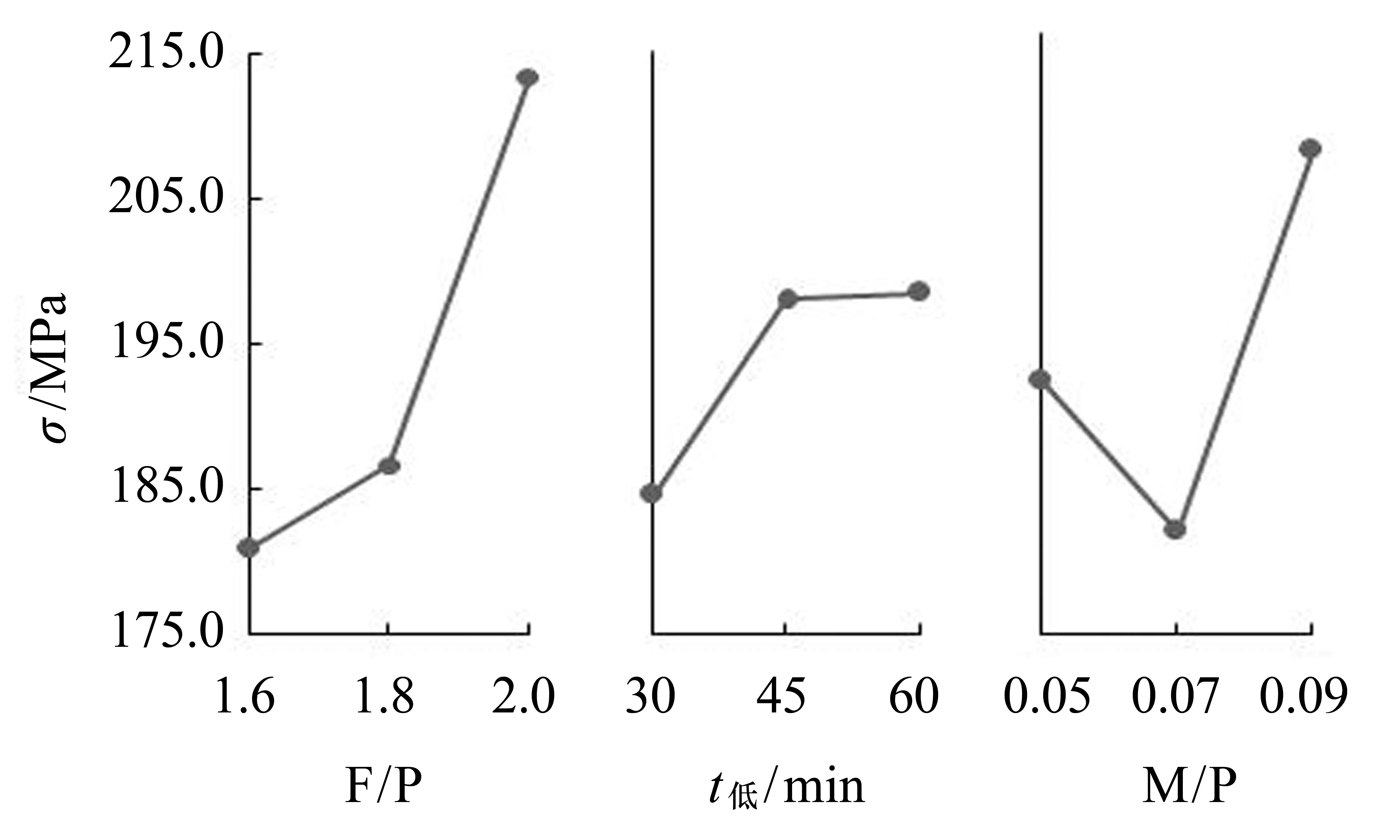

由表3得到的因素-指标趋势图见图1—图3.由图可以看出:t聚随着F/P和M/P的增加而缩短,其中随F/P的变化相对较快,且当F/P值为2.0时t聚已缩短至约70 min, 但此时浸渍树脂的稳定性较差(贮存期小于30 d);随着t低的延长,t聚缓慢变长,当t低≥45 min时t聚趋于平缓.依据上述t聚变化对树脂性能的影响可知,浸渍树脂的最优合成条件是A3C3B1,但根据具体情况还可以选取A2C3B1作为最优条件.E随着M/P、F/P和t低的增加而增加,其中当M/P值≥0.07和F/P值≥1.8时,E增加的趋势明显加速.依据上述E的变化对树脂性能的影响可知,浸渍树脂的最优合成条件是C3A3B3.σ随着F/P和t低的增加而增加,其中当F/P值≥1.8时σ开始迅速增大,当t低≥45 min时σ趋于平缓;σ随着M/P的增加出现先减小后快速增大的趋势.依据上述σ的变化对树脂性能的影响可知,浸渍树脂的最优合成条件是A3C3B3,但根据具体情况也可以选取A3C3B2作为最优条件.

图1 各因素对聚合时间的影响

图2 各因素对弹性模量的影响

图3 各因素对静曲强度的影响

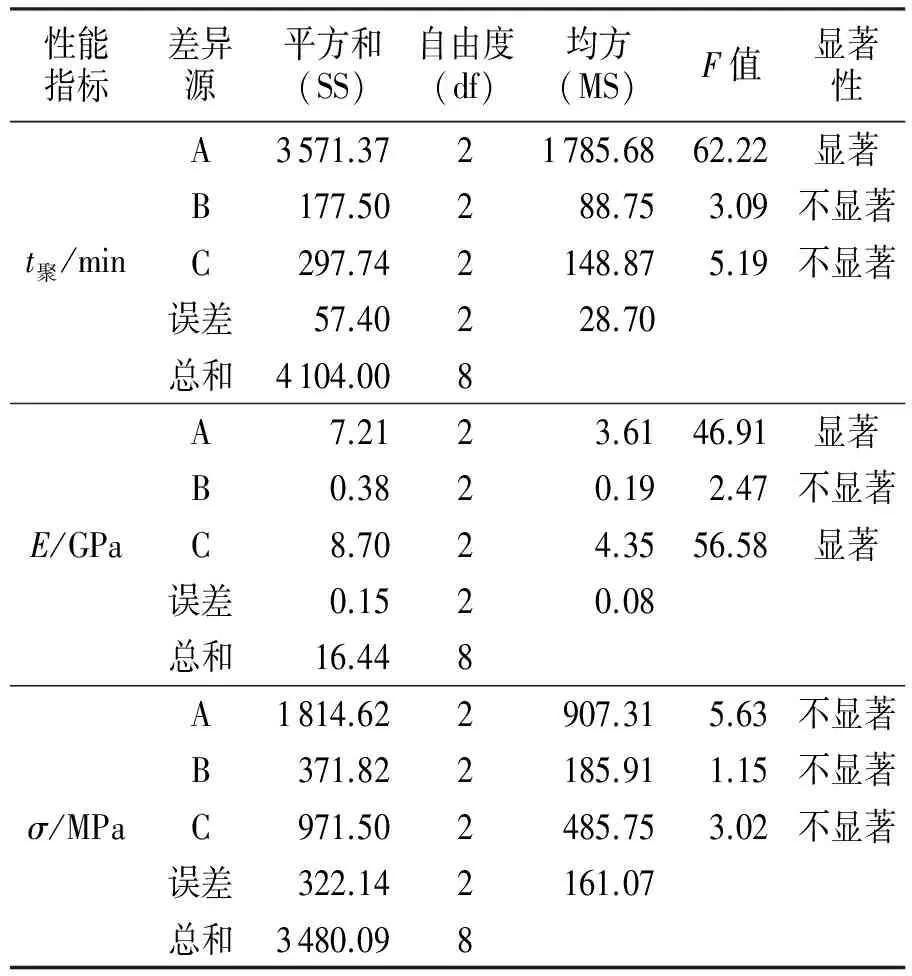

3.2.2方差分析

根据表3得到的树脂和浸渍试样性能的方差分析结果见表5.由表5可以看出,各因素的误差均方都大于空白列的误差均方,说明试验中选取的各因素对试验结果均有一定的影响.在表5中还可以看出,t聚的FA为62.22,大于19(显著性水平α=0.05的F分布函数的临界值F0.05(2,2)为19.00[13]),而t聚的FB和FC均小于19,由此可知因素A对t聚有显著影响,因素B和因素C对t聚无显著影响;因此对于t聚性能来说, F/P越大越好,且不需要对t低和M/P进行各水平间的多重比较.E的FA和FC分别为46.91和56.58,均大于19,而FB小于19,由此可知因素A和因素C对E有显著影响,因素B对E无显著影响;因此对于E性能来说,F/P和M/P越大越好,且也不需要对t低进行各水平间的多重比较.σ的FA、FB和FC均小于19,由此可知因素A、B、C对σ均无显著影响;因此对于σ性能来说,不需要对F/P、t低和M/P进行各水平间的多重比较.

表5 树脂和浸渍试样性能的方差分析结果

由以上正交试验的极差和方差分析可知,改性钡酚醛浸渍树脂的最优合成条件虽然是A3B3C3,但因当F/P值为2.0时,树脂会因聚合时间过短而不稳定,而且低温缩聚反应时树脂的分子量分布会加宽,易引起产品性能发生变化,所以本文将最优的合成条件确定为A2B2C3,即F/P为1.8、t低为45 min、M/P为0.09.

3.3 验证性试验

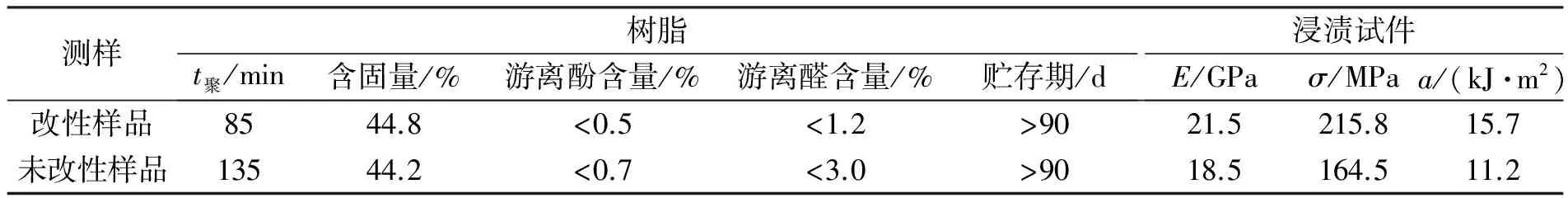

按照最优合成条件A2B2C3分别合成了改性和未改性钡酚醛浸渍树脂,并测定了其理化性能,结果见表6.由表6可以看出,与未改性钡酚醛浸渍树脂及其浸渍试件相比,优化改性后的钡酚醛浸渍树脂的聚合时间缩短了37.04%,同时其浸渍试件的弹性模量、静曲强度及冲击强度(a)分别提高了16.22%、31.19%、40.18%.另外,在含固量相近的情况下,优化改性后的树脂中的游离酚含量和游离醛含量比未改性的树脂分别下降了0.2%和1.8%.

表6 改性前后钡酚醛浸渍树脂及其浸渍试件的性能

4 结论

研究结果表明,利用本文给出的最优合成条件A2B2C3合成的改性钡酚醛浸渍树脂的聚合时间、游离物含量及其浸渍试件的弹性模量、静曲强度和冲击强度等力学性能显著优于未改性的钡酚醛浸渍树脂及其浸渍试件的性能,而且改性钡酚醛浸渍树脂的黏度适宜,稳定性良好.因此,本文的研究结果可为提高酚醛浸渍树脂及其浸渍木模板的性能提供参考.本文在研究中所选取的正交表的因素、水平数等相对较少,因此在今后的研究中我们将选取更多的考核指标来进一步优化和验证本文方案.