GA-BP神经网络在轧辊磨床中心架支撑头定位精度预测中的应用

郭 强,吴怀超,王 静,黄 鹏

(贵州大学机械工程学院,贵州 贵阳 550025)

1 引言

轧辊磨床是大型精密加工机床,是实现对磨损轧辊精密磨削的重要加工设备,也是金属、带、箔材等加工的关键设备。近年来随着冶金、造纸、橡胶、塑料及印染等工业的迅速发展,对轧辊磨床的加工性能以及加工精度要求也越来越大。

目前国内轧辊磨床最大加工直径为3000mm,工件重量高达250t,加工精度为μm 级。而轧辊磨床的磨削速度(砂轮的线速度)仍处于45m/s[1]。

面对轧辊性能要求的不断提高,轧辊需求量不断增大的趋势。就必须在保证加工精度的同时提升轧辊磨床的加工速度。而增加砂轮的线速度,会使轧辊产生动不平衡现象,动不平衡会导致颤振的产生,颤振会造成工件表面质量变差,产生振纹,几何精度降低、造成不均匀的磨头磨损、磨头破损、产生大量的磨削噪声、破坏轧辊磨床的机械结构(如主轴轴承)、减少材料的移除率,降低加工效率、浪费材料和能量,增加加工成本等问题[2-3]。

为了避免产生上述弊端,需要降低轧辊的定位误差,从源头避免动不平衡的产生。而轧辊的定位主要依赖于轧辊磨床中心架,能否实现更高精度的定位以及降低动不平衡产生取决于中心架的定位精度。所以中心架定位精度的研究是解决该问题的关键。

目前国内轧辊磨床中心架多采用滚珠丝杠副和直线滚动导轨的传动方式,中心架的升降部件通过手动旋转作用实现,定位仍采用工人手动定位,工人劳动强度大,定位精度低,工作效率差,再加上滚珠丝杠副综合误差的存在以及部件的松动和肉眼的误差会,导致定位精度低,工作效率差,致使轧辊磨床加工精度难以提升,已成为国内轧辊磨床企业提高轧辊磨床精度的技术瓶颈。因此需要研发一款可自动实现高精度定位的中心架,提高企业的生产效率和加工精度[4]。所以本文将从提高轧辊磨床中心架精度为出发点进行研究。

轧辊磨床中心架的定位精度决定轧辊磨床的加工精度。想解决上述存在误差的关键在于轧辊磨床中心架定位精度的预测。关于定位精度预测有很多学者进行了深入的研究:在软件上对平台进行建模,对运动部件进行运动学与动力学有限元分析,得到平台运动规律和数学模型,但由于轧辊磨床中心架支撑的是重达两百吨以上的旋转部件,在生产进行过程中产生零部件的松动、热误差以及加工误差,致数学模型出现较大误差,无法准确反映中心架定位精度。

运用激光干涉仪对重型数控机床的X轴的定位精度和重复定位进行了测量,达到预定的目标。但激光干涉仪测量设备安装复杂且成本高[5]。

为了解决非线性数据处理时的不足,引入了具有非线性映射功能的人工神经网络。它对于预测参数没有明显的要求,只要对历史遥测参数进行有效的学习,就能够对数据的未来变化进行预测,但BP神经网络的误差是按照负梯度方向减少的,过多的训练样本会使网络陷入局部收敛[6]。

针对上述研究的弊端,提出针对BP网络存在的不足,结合使用GA算法来优化BP网络的初始权值及阈值,从而缓解BP网络容易陷入极小值的问题[7]。并运用到轧辊磨床中心架定位精度的预测,预测精度到达要求,提高加工精度及加工效率。

2 轧辊磨床中心架的结构及工作原理

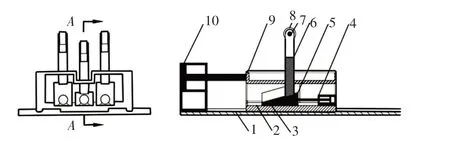

因国内传统轧辊磨床中心架定位调节为手动调节且存在传动机构复杂、传动效率低、传递误差大等弊端。

国内传统轧辊磨床中心架结构,如图1所示。

图1 国内传统轧辊磨床中心架结构Fig.1 Center Rests of Roll Grinder in Domestic Country

所以在原有中心架的基础上对其结构进行改进,轧辊磨床中心架改进后机械结构,如图2、图3所示。

图2 轧辊磨床中心架Fig.2 Center Rests of Roll Grinder

该机械结构通过液压伸缩缸推动中心架沿导轨水平运动,实现水平位移的改变。通过伸缩液压缸推动锲块沿导轨水平运动,支撑架在锲块的水平运动以及中心架对其定位的共同作用下使支撑架做竖直运动,实现竖直方向的位移改变。

轧辊磨床中心架三维图,如图3所示。

图3 轧辊磨床中心架Fig.3 Center Rests of Roll Grinder

中心架作为轧辊的支撑机构在轧辊磨床中成对出现,每个中心架有3个支撑头,共6个支撑头。6个支撑头要求竖直方向的定位。2个中心架实现水平方向的定位。定位准确后通过中心架支撑头共同实现对轧辊的支撑。

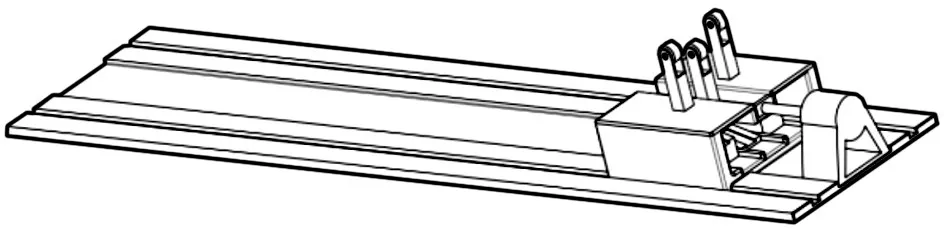

3 BP神经网络

BP神经网络是一种按误差反向传播算法训练的多层前馈网络[8]。BP神经网络由输入层、隐含层和输出层组成,如图4所示。

图4 神经网络结构Fig.4 Neural Network Structure

式中:xj—输入层第j个节点输入;

wij—隐含层第i个节点到输入层j个节点间的权值;

θi—隐含层第i个节点的阈值;

wki—输出层第k个节点到隐含层第i个节点间的权值;

bk—输出层第k个节点的阈值;

f—隐含层的激励函数,输出层激励函数为Φ。

由分析可知,BP神经网络经过迭代训练可以更新权重wij,wki以及阈值j和k,达到训练目标后停止迭代,给一组输入(x1,x2,x3,…,xm),由上式可算出结果(y1,y2,y3,…,yn)。

然而,初始权值和阈值是随机的,BP 神经网络容易陷入局部极小点,当训练数据较大,输入和输出关系复杂时收敛速度会变慢。

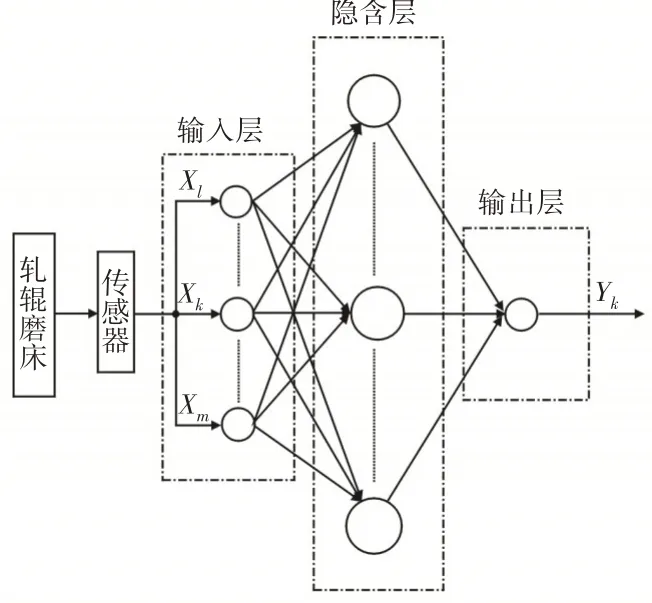

4 GA-BP神经网络

遗传算法采用概率化的寻优方法,能够同时搜索成群的解,对BP神经网络的权值和阈值进行全局搜索,加快收敛速度,提高预测精度[9]。

GA-BP神经网络的算法流程,如图5所示。

图5 GA-BP神经网络结构图Fig.5 Structural Chart of GA-BP Neural Network

式中:m—输出层节点数;n—输入层节点数;l—隐含层节点数;g—隐含层与输出层神经元之间的传递函数;wij、θj—隐含层的权值与阈值;wij、bk—输出层的权值与阈值;η—学习速率。

5 轧辊磨床中心架定位精度预测

5.1 神经网络建立

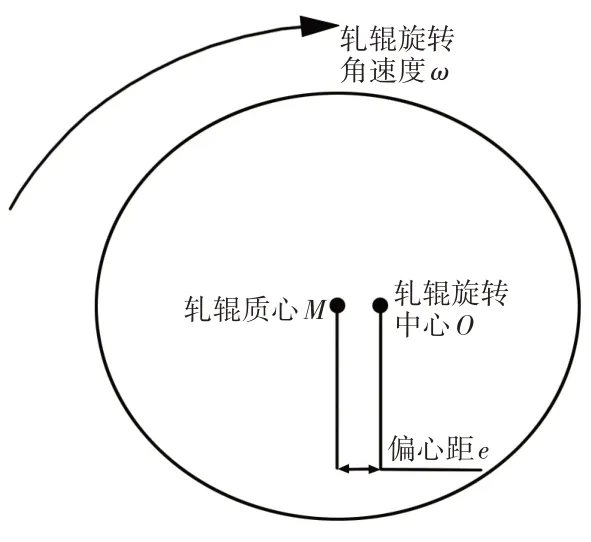

轧辊动不平衡是因轧辊的质心与轧辊的旋转中心不重合。对轧辊产生动不平衡分析可知轧辊产生动不平衡是因为轧辊质心与轧辊旋转中心存在偏心距e[10],如图6所示。偏心距e的大小就是度量其不平衡程度的绝对量值,它与轧辊的质量无关,也与轧辊转速无关,但是要直接测量偏心距e十分困难。必须寻求实用的数学表征。

图6 轧辊动不平衡分析图Fig.6 Analytical Chart of Roll Action Unbalance

通过轧辊的微分方程可知,轧辊振动位移量与轧辊的质量、轧辊的旋转角速度以及轧辊的偏心距有关,而温度会使材料收缩膨胀,影响偏心距的大小。所以该神经网络的输入层分别为:中心架升降控制液压缸压力,环境温度,伺服电机转矩,即3个输入节点。输出层为左右支撑头受力差值(通过中心架左右支撑头受力的差值来体现离心力F(N)的大小,差值越小,离心力越小,产生动不平衡越弱,轧辊加工精度越高,相反中心架左右支撑头受力的差值越大,离心力越大,产生动不平衡越强,轧辊加工精度越低)。

所有数据通过传感器进行采集。一个输出节点,隐含层节点数根据Kolmogorov定理证明,为2n+1个,其中n=3为输入层节点数,即隐含节点数取7。隐藏层传递函数使用tansig,输出层传递函数为purelin。

5.2 仿真分析

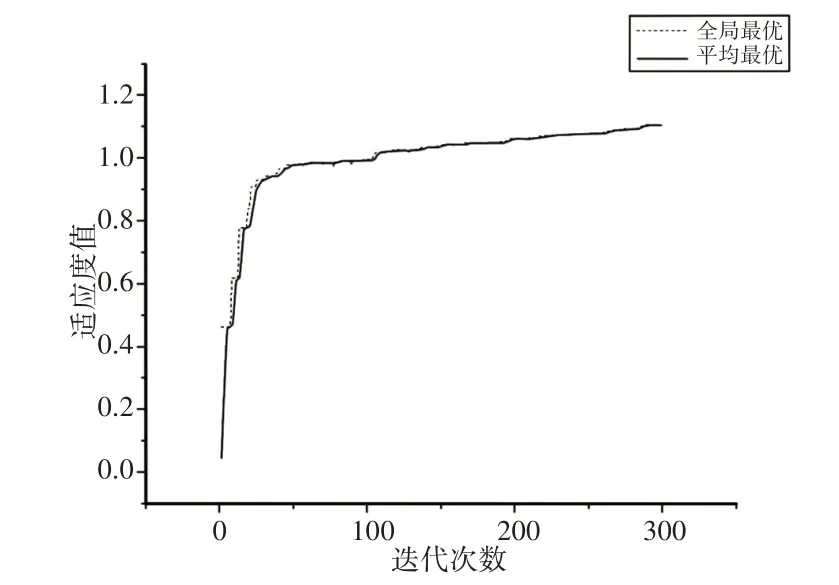

采集液压缸压力、电机转矩、环境温度以及中心架支撑头左右压力差值数据,将数据分为训练集和测试集,其中训练集300组,测试集70组结果,如图7所示(局部最优、平均最优)。

遗传算法优化后权值和阈值的适应度值与均方误差,如图7、图8所示。适应度值经过大约80代后逐渐收敛,均方方根误差经过100代左右收敛,经过GA的优化后,BP神经网络得到最优的权值和阈值。

图7 适应度值-迭代次数Fig.7 The Chart of Adaptive Value Versus Iteration

图8 均方误差-迭代次数Fig.8 Mean-Square Error Versus Iteration

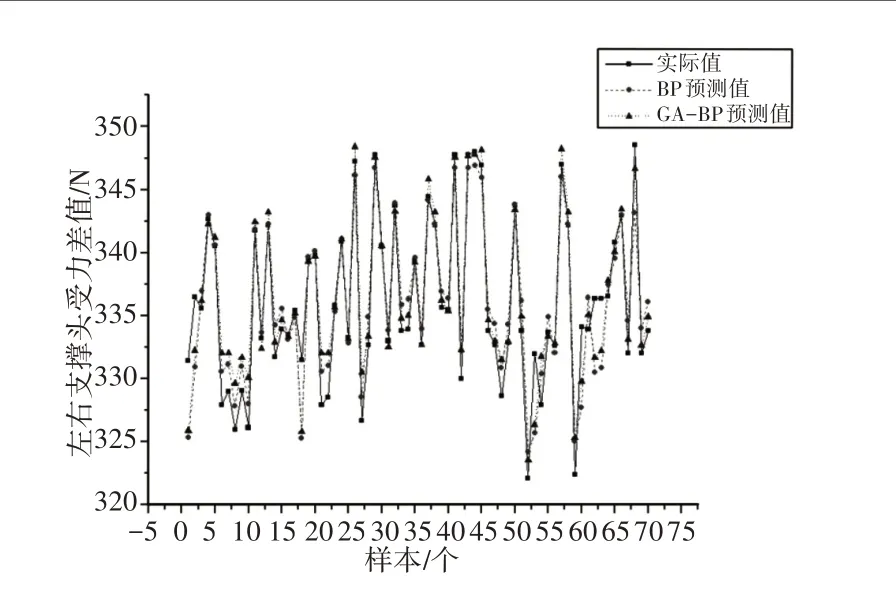

从图9 可以得出:在70 个测试样本中,GA-BP 神经网络的左右支撑头受力差值较BP 神经网络更接近真实值,所以针对本文不难发现通过GA-BP 神经网络进行中心架支撑头定位精度预测相较BP 神经网络对中心架支撑头定位预测更接近真实值,更有效的减小动不平衡现象,大大加大轧辊磨床的加工精度。

图9 中心架定位精度预测对比Fig.9 The Chart of Prediction and Comparison of Positioning Accuracy Central Rests

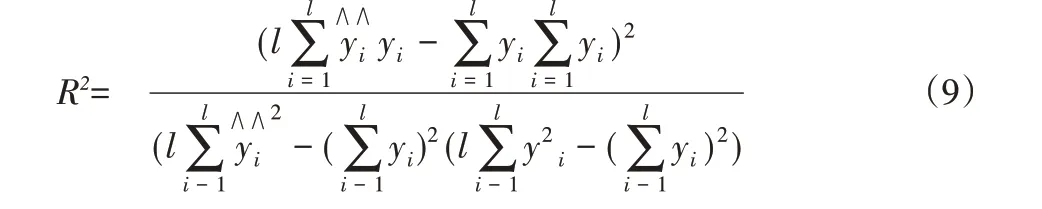

通过表1表明:决定系数R2是衡量回归模型的优劣程度,范围是(0~1),越靠近1说明神经网络模型愈好。

表1 预测结果对比Tab.1 Comparison of Prediction Results

6 结论

通过GA-BP 神经网络预测中心架支撑头的定位精度得到以下结论:

(1)仿真数据结果表明,无论BP神经网络还是GA-BP神经网络都能过对轧辊磨床中心架定位进行准确预测。

(2)仿真数据结果表明,通过遗传算法优化BP网络的初始权值和阈值,获取它们的最优值,可以避免BP神经网络陷入局部收敛,加快网络的收敛速度,GA-BP神经网络对中心架的预测准确度更高,迭代次数更少。

(3)GA-BP神经网络可以实现轧辊磨床中心架支撑头的定位精度,预测时间不足1s,可以很好的减小轧辊的动不平衡现象,大大提高轧辊磨床的加工精度,应用到实际生产当中,提高企业产品质量,该方法具有一定的实际运用意义。