机械粉碎法制备β-SiC纳米粉体及其特性分析

邓丽荣,王晓刚,,3,华小虎,陆树河,3,王嘉博,王行博

碳化硅(SiC)是一种人造材料。因为具有88%的共价键和12%的离子键,SiC具备化学稳定性、高温强度、高热导率、高耐磨性、宽禁带、高电场击穿强度等良好特性,在航空、航天、汽车、机械、电子、化工、特种陶瓷、半导体等工业领域具有广泛的应用前景[1-2]。迄今为止,被确认的SiC多型结构已超过200多种,常见的有3C-SiC、4H-SiC、6H-SiC和15R-SiC等[3]。其中,唯一具有立方等轴结构的3C-SiC多型体也被称为β-SiC,其余多型体则统称为α-SiC。

β-SiC纳米粉体由于在硬度、耐磨性、导热、烧结活性等方面性能比α-SiC更为优异,在复合材料、涂层、先进陶瓷等应用方面受到了众多的关注[4]。Tebyani等[5]发现加入纳米SiC颗粒可显著提高焊缝的机械性能和硬度。Salcha等[6]研究发现,纳米级SiC材料去除率可比微米级SiC提高12.12%。Ma等[7]研究发现平均粒径为48.56 nm的纳米SiC粉具有较好的烧结活性,在1 850 ℃热压烧结条件下可获得99.2%的相对密度和高达580 MPa的弯曲强度。

纳米β-SiC的制备有多种方法,如溶胶凝胶法、等离子体法、化学气相沉积法、聚合物热分解法、电弧放电法、自蔓延高温合成法等[8-12],这些方法虽然都能制备出β-SiC纳米粉体,但由于存在技术成熟度不高、制备成本高、产量低、产品稳定性差等问题,难以实现大批量工业化生产。

机械粉碎法制备β-SiC纳米粉体投资少、效率高、工艺简单、易于形成生产规模,在纳米粉体批量制备方面有巨大的应用前景。由于β-SiC强度高、硬度高等原因,鲜见采用机械粉碎法制备高纯度的β-SiC纳米粉体的研究报道。张广强等[13]以单质硅和石墨的混合粉体为初始原料,利用高能机械球磨法制备出了平均粒径约为12 nm的β-SiC纳米粉体,但粉体结晶性差、杂质含量比较高。

β-SiC纳米粉体的粒度分布、分散稳定性、球形度、表面结构等特性会对SiC陶瓷的密度和力学性能、抛光后的表面质量、复合材料的填充率、导热材料的应用效果等方面产生重要影响。本文中以β-SiC纳米粉体为研究对象,采用具有一定实验体量的30 L型砂磨机进行机械粉碎实验,研究机械粉碎法制备β-SiC纳米粉体的粒度分布、结构与表面特性,以期对β-SiC纳米粉体的批量化生产和规模应用提供一定的数据基础。

1 实验

1.1 样品制备

实验所用原料为β-SiC微粉和SiC研磨介质球(西安博尔新材料有限责任公司)。β-SiC微粉的平均粒径(d50)为2.50 μm,SiC研磨介质球的粒径为0.3~0.4 mm。

采用去离子水将SiC研磨介质球洗净干燥后,称取46 kg装填入SP-30L型砂磨机内;称重60 kg β-SiC微粉,加入180 kg去离子水,配制成β-SiC质量分数为25%的浆料;将浆料置于料缸内搅拌分散后打入砂磨机内进行循环砂磨实验;控制电机转速为1 484 r/min;实验过程中采用冷水机对筒体进行降温,每隔一段时间进行取样测试。

1.2 样品表征

采用马尔文MAZ3000激光粒度仪检测试样的粒度变化规律;用岛津XRD-7000X射线衍射仪分析试样的物相变化;用JEM-2800高分辨透射电镜观察样品的球形度变化以及试样的表面微观结构变化;采用马尔文ZEN3690ζ电位测试仪进行试样ζ电位和纳米浆料动态光散射粒度的测试。

2 结果与讨论

2.1 粒度分布

以平均粒径d50为例,研磨时间对产物平均粒径的影响如表1所示。由表可知,研磨时间越长,产品粒径越小。研磨时间达到40 h时,产物d50达到80 nm。

表1 研磨时间对产物平均粒径的影响

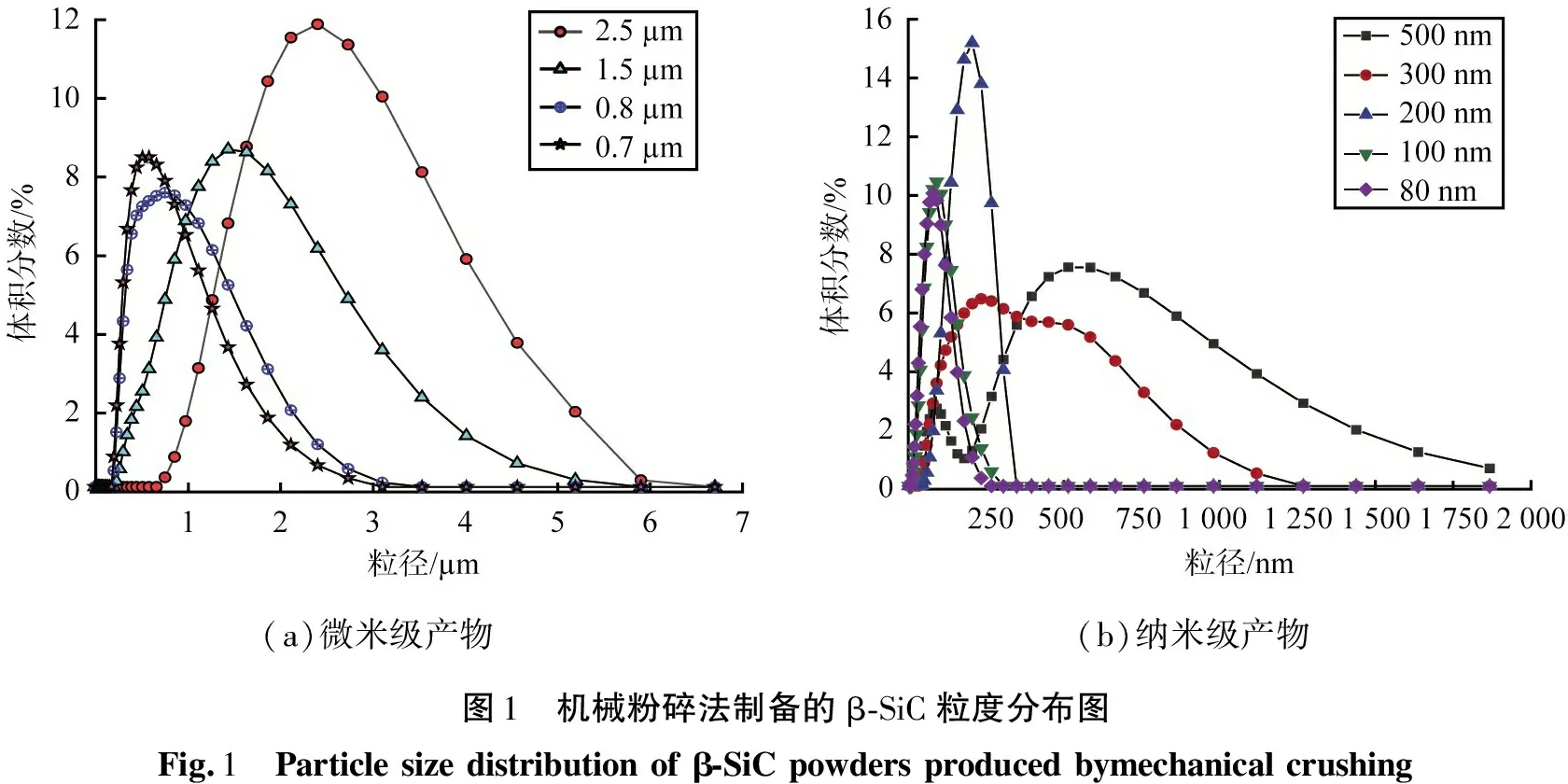

机械粉碎法制备的β-SiC粒度分布图如图1所示。由图1(a)微米级产物粒度分布图可见,在保持工艺参数不变的情况下,β-SiC粉体的d50越大,粒度分布越宽。这是由于,在这个颗粒粉碎阶段,颗粒存在晶格缺陷,其实际强度低于理论强度,晶界内有气孔和杂质等缺陷的地方,在机械力的冲击下产生很大的应力集中,内生裂纹形成沿晶粉碎,所以颗粒的粒径快速下降,粒度大小不一,分布较宽。

(a)微米级产物(b)纳米级产物图1 机械粉碎法制备的β-SiC粒度分布图Fig.1 Particlesizedistributionofβ-SiCpowdersproducedbymechanicalcrushing

图1(b)纳米级产物粒度分布图可见,在d50>200 nm时,尽管已经产生了大量的纳米级产物,但残余少量微米级的颗粒,粒度分布呈大颗粒拖尾状;当d50≤200 nm后,前期已经受过冲击粉碎过的颗粒,其结构缺陷越少,颗粒强度越高,粉碎难度增加,只能发生微塑性变形与疲劳破坏。在相同能量作用下机械力对碳化硅粉体的细化作用下降,为均化、整形阶段,颗粒粒径趋于稳定。表现为产物颗粒大小均匀,呈典型的正态分布状,粒度分布窄。

综上,机械粉碎法制备β-SiC粉,d50>200 nm时,产品粒度分布较宽;d50≤200 nm后,粒度分布变窄。由此可见,机械粉碎法适合制备小于200 nm粒径的纳米产品。

2.2 球形度变化规律

图2为不同砂磨时长取样所得的透射电镜测试图像。从图2(a)中可以观察砂磨前期10 h的产物,大颗粒被快速粉碎,大小颗粒夹杂在一起,粒径分布宽,颗粒棱角分明、比较尖锐,d50为0.8 μm;从图2(d)可以看出,当砂磨时间延长到20 h时,大颗粒均被粉碎成小颗粒,未见异常大颗粒存在,颗粒部分的棱角开始钝化,粒径分布比较均匀,此时颗粒d50为0.5 μm;图2(c)表明,砂磨时长为30 h时,颗粒d50为0.2 μm,颗粒的棱角已经全部钝化,球形度有明显的提升;从图2(d)中可以看到,经过长达40 h的砂磨,颗粒的最小颗粒可达30 nm左右,均为球形颗粒,球形度很好,而且颗粒的粒径分布很均匀,颗粒进入了均化、整形阶段。而激光粒度测得此时产物颗粒d50为80 nm,原因为颗粒分散不完全导致测试结果比透射电镜粒度观察偏大。综上,机械粉碎过程中,砂磨时间越长,产物的球形度越好。

2.3 微观结构变化规律

图3为不同粒径产物的XRD图谱。由图可见,通过对比PDF卡片29-1129发现,各个粒径产物的所有衍射峰均与面心立方结构的β-SiC的特征峰一致,说明机械粉碎工艺并未带进其它明显的杂质,产物物相单一、纯度比较高。随着产物粒径的减小,衍射峰强度下降比较明显,且峰半高宽度也在明显增大,说明β-SiC微粉的结晶程度在下降,晶粒由自形晶向半自形晶甚至是无定形晶发生了转变。这是由于,根据形变固体衍射线宽化理论,衍射线的半峰宽化与晶粒尺寸成反比[13],峰形的宽化也是由于晶粒细化引起的。

图3 不同粒径产物的XRD图谱

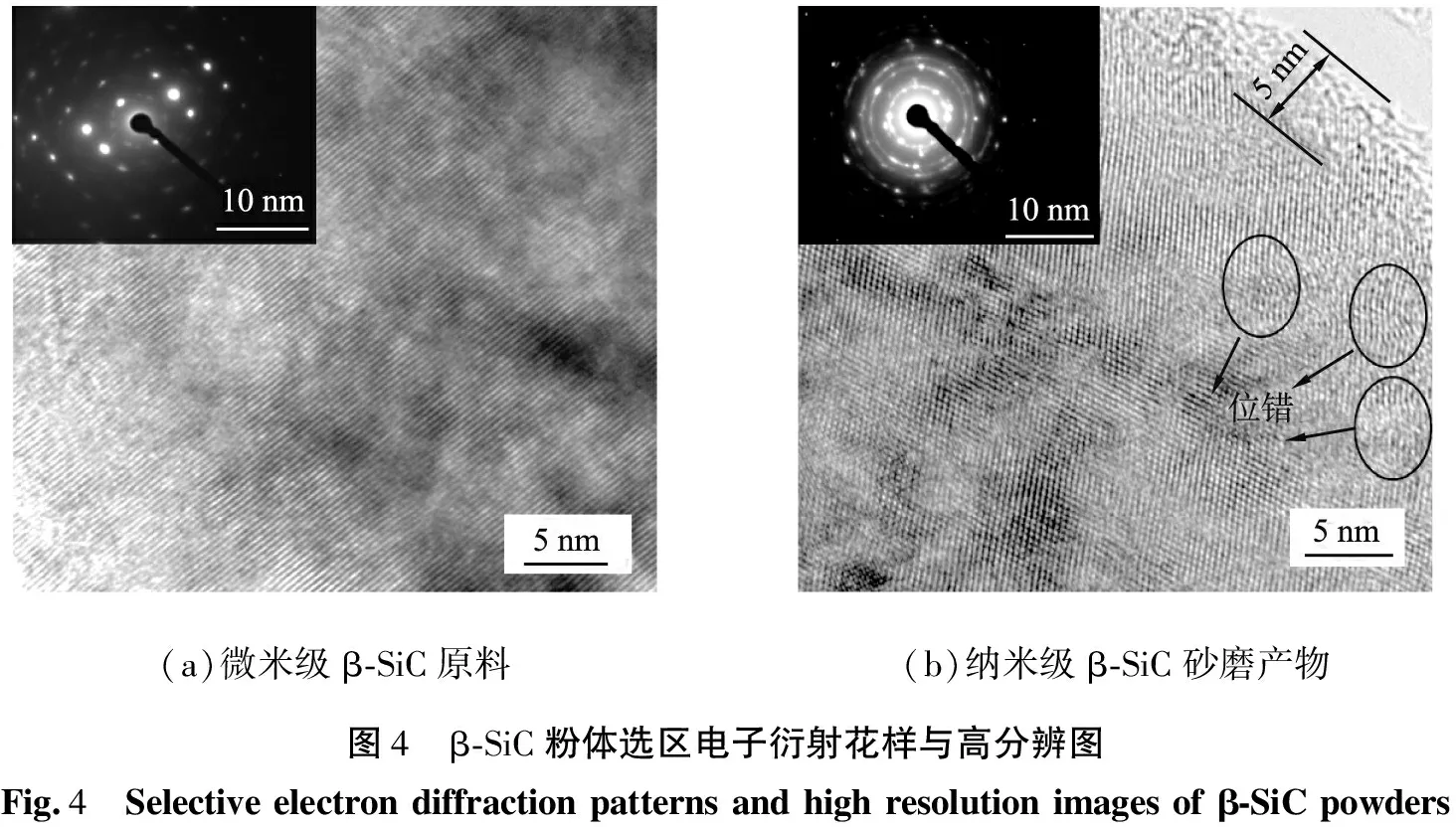

图4为β-SiC粉体选区电子衍射花样与高分辨图像。图4(a)中微米级β-SiC原料在选区范围内晶格条纹长程有序,晶格条纹间距为0.25 nm,对应着β-SiC的(111)晶面间距。选区电子衍射花样为对称于中心透射斑点的规则排列的斑点群,说明在此选区范围内为单晶;图4(b)为纳米级β-SiC砂磨产物的TEM测试结果。

(a)t=10h(b)t=20h(c)t=30h(d)t=40h图2 不同砂磨时长取样所得的透射电镜测试图像Fig.2 TEMimagesofβ-SiCpowderswithdifferentcumulativegrindingtime

由图4可知,经过砂磨粉碎制成的β-SiC纳米粉体,虽也具有有序的晶格条纹,但局部呈现出明显的无序结构排列,说明机械力作用下,颗粒内部产生了位错等结构缺陷。纳米β-SiC选区电子衍射花样由一系列不同半径的同心圆环组成,为选区内大量取向不一的细小晶粒产生的,说明产物为多晶相。在颗粒外层出现约5 nm厚度的无序结构,推断为长时间的机械力作用,使得纳米颗粒的表面结构出现了非晶态转变,形成无定形的SiO2氧化层[15]。测试结果表明,机械研磨可使粉体局部形成晶格畸变, 发生位错,使晶格点阵中粒子排列部分失去周期性, 形成晶格缺陷, 导致晶格内能增高, 产生表面改性、增强反应活性的效应。

(a)微米级β-SiC原料(b)纳米级β-SiC砂磨产物图4 β-SiC粉体选区电子衍射花样与高分辨图Fig.4 Selectiveelectrondiffractionpatternsandhighresolutionimagesofβ-SiCpowders

2.4 分散稳定性

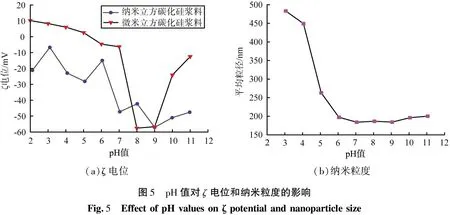

实验对d50为2.5 μm原粉浆料与对砂磨出来的纳米浆料进行ζ电位测试,以此分析浆料的分散稳定性。2者的测试条件一致,均在室温下进行,采用去离子水将料浆固含量(质量分数)稀释为0.05%进行测试。pH值大小对ζ电位和纳米粒度的影响如图5所示。

(a)ζ电位(b)纳米粒度图5 pH值对ζ电位和纳米粒度的影响Fig.5 EffectofpHvaluesonζpotentialandnanoparticlesize

从图5(a)中可以发现,2者的ζ电位测试结果有差异,微米级β-SiC浆料在pH值为5~6之间出现等电点,纳米β-SiC浆料在测试范围内没有出现等电点,仅在pH值为3附近靠近等电点。这可能是纳米β-SiC由于粒度细、比表面积大,在砂磨过程中形成的SiO2氧化层,使得纳米浆料的表面特性与SiO2相近,因此其等电点更接近于SiO2pH值在2~3附近的等电点[16]。微米级β-SiC浆料在pH值为8和9附近,其ζ电位绝对值达到60以上,处于稳定性极好水平。纳米β-SiC浆料在pH≧7时,其ζ电位绝对值都超过40,处于分散稳定性较好水平,尤其在pH值为9附近时,ζ电位绝对值达到60以上,分散稳定性极好。

图5(b)为不同pH值下的纳米浆料动态光散射粒度分析。由图可以看出,pH值大小对纳米碳化硅的分散稳定性影响很大。当pH值小于5时,纳米颗粒的分散稳定性比较差,颗粒团聚比较严重,形成的团聚颗粒最大可达485.7 nm,pH值大于9时,纳米浆料的粒度有小幅度增大。pH值在7~9尤其是8~9时,动态光散射测得的纳米颗粒粒径均小于200 nm,分散稳定性较好,与ζ电位测试结果相一致。表明研磨出来的纳米碳化硅颗粒在中性和碱性条件下分散稳定性比较好。

3 结论

1)采用机械粉碎法制备β-SiC粉,当d50>200 nm时产品粒度分布较宽,d50≤200 nm后粒度分布较窄,因此适合制备粒径小于200 nm的纳米β-SiC,产品粒度最小可达30 nm。砂磨时间越长,产品的球形度越好。

2)砂磨产物粒径越小,X射线衍射峰强度越低,峰形宽化明显;晶格结构出现了由单晶向多晶的转变,并于颗粒外层诱发约5 nm厚度的无定形SiO2氧化层。

3)ζ电位和动态光散射测试表明,微米级β-SiC浆料的等电点pH值为5~6;纳米β-SiC浆料在pH值为2~11时没有出现等电点,仅在pH值约为3时靠近等电点。纳米β-SiC表现出与SiO2相近的表面特性,在中性和碱性条件下分散稳定性良好。