CFRP加固素混凝土拱压缩性能数值模拟

周健南, 孔新立, 王 鹏, 王校培, 陈潇硕, 金丰年

(1. 陆军工程大学 国防工程学院,江苏 南京 210007;2. 南京模拟技术研究所,江苏 南京 210016)

混凝土拱结构具有优异的抗压性能,在隧道、防御工事等土木工程领域具有广泛的应用[1]。沿海、岛礁地区常年处于高湿、高盐分的恶劣环境中,若使用传统钢筋混凝土材料进行工程建设,钢筋极易发生锈蚀,导致岛礁防护工程建筑物的耐久性下降。素混凝土拱没有使用钢筋,可以应用于海岸、岛礁等工程环境中,无须担心氯离子对钢筋的腐蚀。

为了提高素混凝土拱结构的承载性能和韧性,可将素混凝土的抗压性能和纤维增强复合材料(FRP)的抗拉性能有机结合,形成FRP-混凝土组合结构。从文献[2]可知,拱的内侧和外侧都粘贴碳纤维增强复合材料(CFRP)的素混凝土拱结构,其承载力可以超过相应钢筋混凝土拱的极限承载力,甚至达到钢筋混凝土拱的2倍以上;通过合理设计,复合拱结构的韧性可以达到钢筋混凝土拱的水平。

为满足战时快速建设的要求,采用预制拱结构单元拼装坑道工事是很好的选择(图1)[2]。考虑到混凝土坑道工事在战时应有抵抗爆炸震塌的需求,故采用外贴的FRP替代混凝土内部的钢筋,在不降低静力承载能力和防护抗力的前提下,使坑道工事具有抗震塌的能力[3]。

FRP具有轻质高强、耐疲劳、耐腐蚀、易于施工等优点,自20世纪80年代开始,国内外已在土木工程领域使用FRP加固桥梁、公路、建筑等混凝土结构[4-6]。经过多年的理论与试验研究,已经在FRP加固混凝土结构的应力-应变关系、承载能力、破坏模式、裂缝扩展和界面粘贴性能方面取得了大量研究成果[7-16]。目前,国内外关于FRP加固拱形结构的研究多为砖砌拱形结构[17-19]和钢筋混凝土拱结构[19-24],对本体为素混凝土结构的研究较少。

由于加固形式的复杂性,现有的力学模型很难适用于所有的FRP加固混凝土拱结构。因此,有必要开展压缩载荷下FRP加固素混凝土拱的力学性能研究,以寻找到操作简便和经济成本低的加固方案。本文通过数值仿真手段分析多种组合的碳纤维混凝土复合拱结构的静力承压性能,得到不同的加固形式对拱结构静力破坏形式的影响,获得拱本体损伤、界面开裂和极限载荷的变化规律,为CFRP加固技术在混凝土拱结构领域的应用提供数据支撑,为复合拱结构应用于岛礁工程建设提供设计依据。

1 CFRP加固形式

混凝土拱本体为素混凝土,材料均为C30混凝土,弹性模型为30 GPa。如图2所示,混凝土拱外径1 200 mm,宽度300 mm,厚度100 mm。

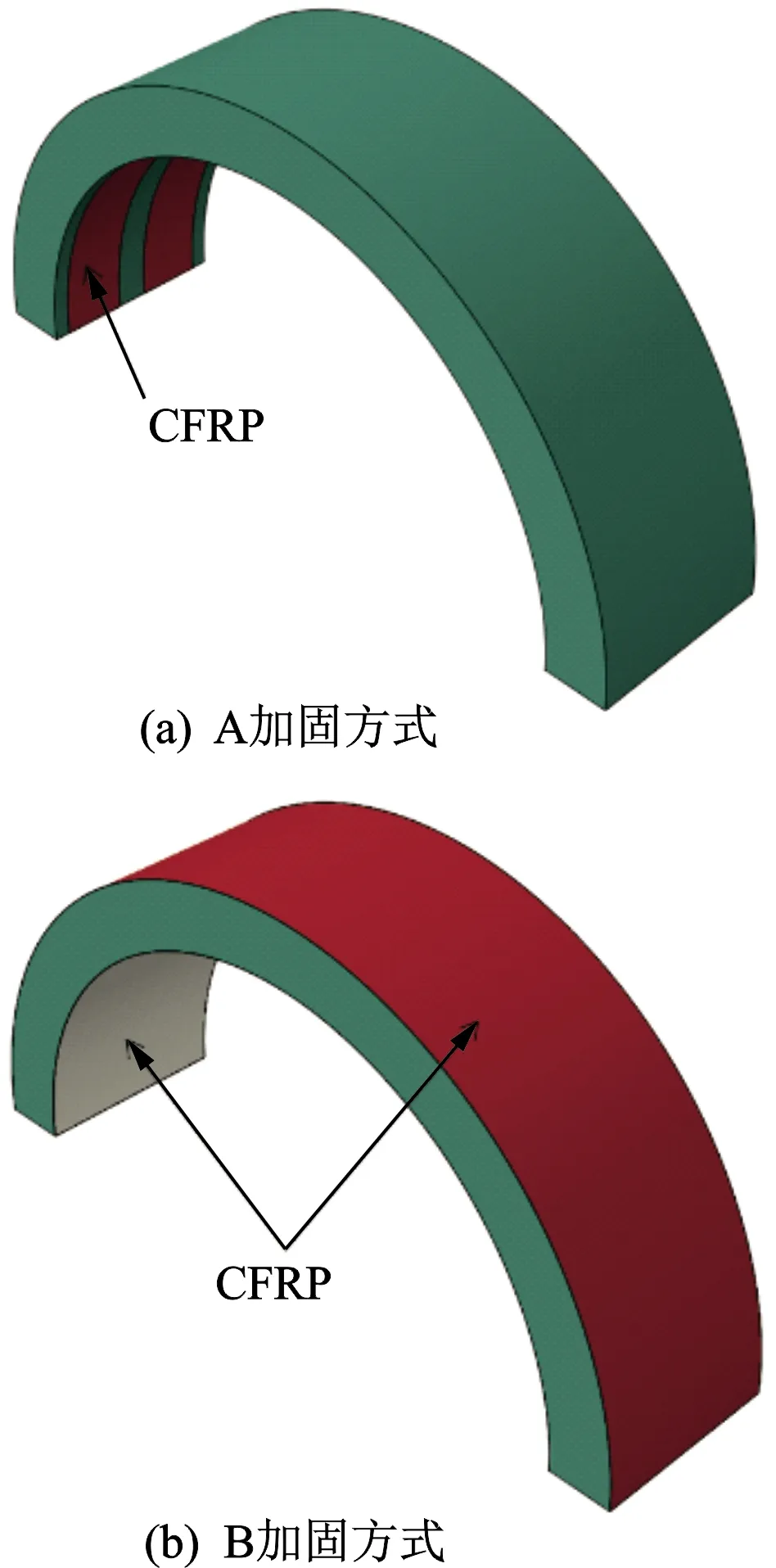

选用的加固材料为单向碳纤维布,每条碳纤维布厚度0.167 mm,宽度100 mm。如图3所示,采用不同的组合方式加固后形成碳纤维混凝土复合拱,其中图3(a)加固方式为内侧粘贴不同条数的CFRP,图3(b)加固方式为内外侧均粘贴不同厚度的CFRP,图3(c)加固方式为在内外粘贴CFRP并在环向增加不同条数缠绕布。

图3 混凝土拱加固方案

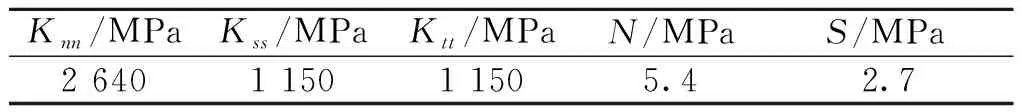

表1给出了碳纤维布以及粘接胶的基本力学性能参数。与碳纤维布对应的浸渍树脂抗拉强度为55 MPa,与混凝土界面正向粘结强度为5.4 MPa。

表1 碳纤维与粘接胶的基本力学性能参数

2 静态压缩试验

2.1 试验方案

为了对数值模拟方法的准确性进行验证,设计了CFRP加固素混凝土拱压缩试验。制作了两个素混凝土拱,一个为素混凝土对比拱G1,一个为图3(c)加固方式素混凝土拱G2。试验拱由C30混凝土一次性浇筑成形,经自然养护达到龄期后再进行CFRP粘贴加固。试验采用311.4型MTS高荷载液压伺服试验机在拱顶中心进行静态加载,加载圆盘直径为400 mm。试验时拱脚两侧的水平位移被钢结构底座的端部挡板约束,结构可简化为两铰拱受力状态。选取位移作为加载控制量,加载速度均为1 mm/min,卸载速度均为2.5 mm/min。

2.2 试验结果

根据试验测量,得到了试验拱的极限载荷。G1的极限载荷为20.6 kN,G2的极限载荷为122.6 kN。G2相对于G1,极限载荷提高了102.0 kN,幅度高达495%。试验结果表明,G2能显著延缓素混凝土拱的开裂,并大幅提高拱的极限承载能力。

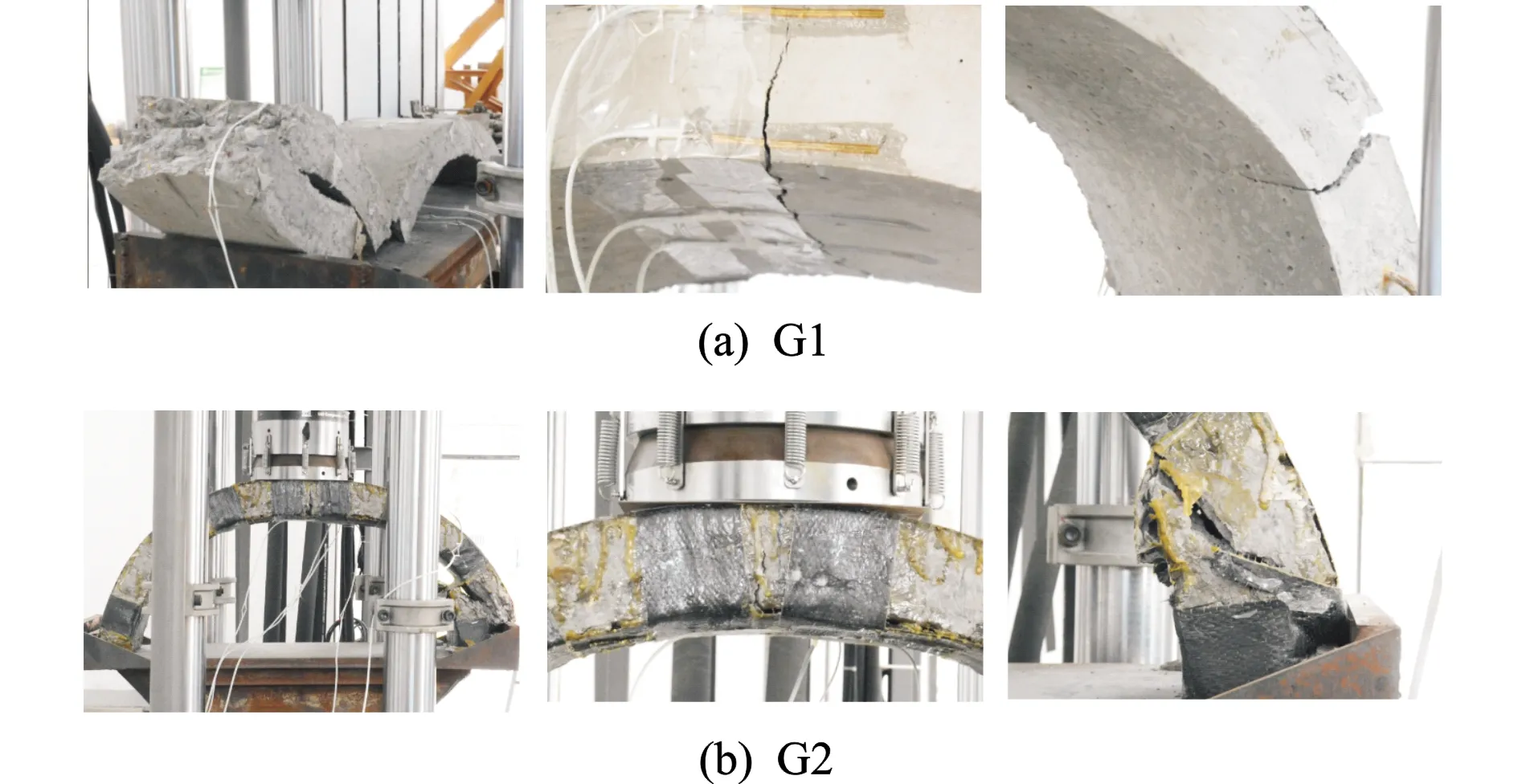

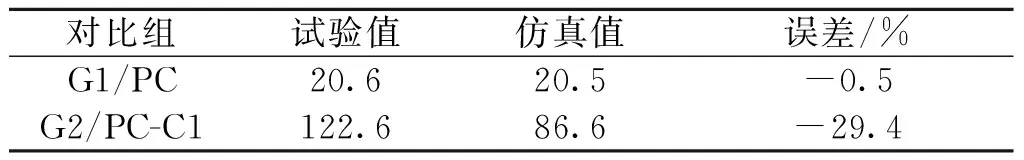

图4给出了试验拱在静态压缩载荷下的破坏结果。如图4(a)所示,G1的拱顶内侧首先发生开裂,导致载荷下降;随着载荷的继续增加,拱腰外侧出现裂纹,导致G1失去承载能力;最终G1出现瞬间坍塌。如图4(b)所示,G2的拱顶内侧首先开裂;随着载荷的增加,内侧粘贴的CFRP与拱内侧发生脱粘开裂;之后,右侧拱脚出现剪切破坏,混凝土中出现贯穿的剪切裂缝,破坏处上部结构越过拱脚处的约束继续往右移动,直到被底座边缘抵住,此时右侧拱脚又形成了新的铰支约束,随着拱顶处的继续加载,拱的承载力不断增强,但最终拱右侧还是越过了底座右边界。

图4 静态压缩载荷下的混凝土拱失效模式

3 有限元模型

3.1 模型种类

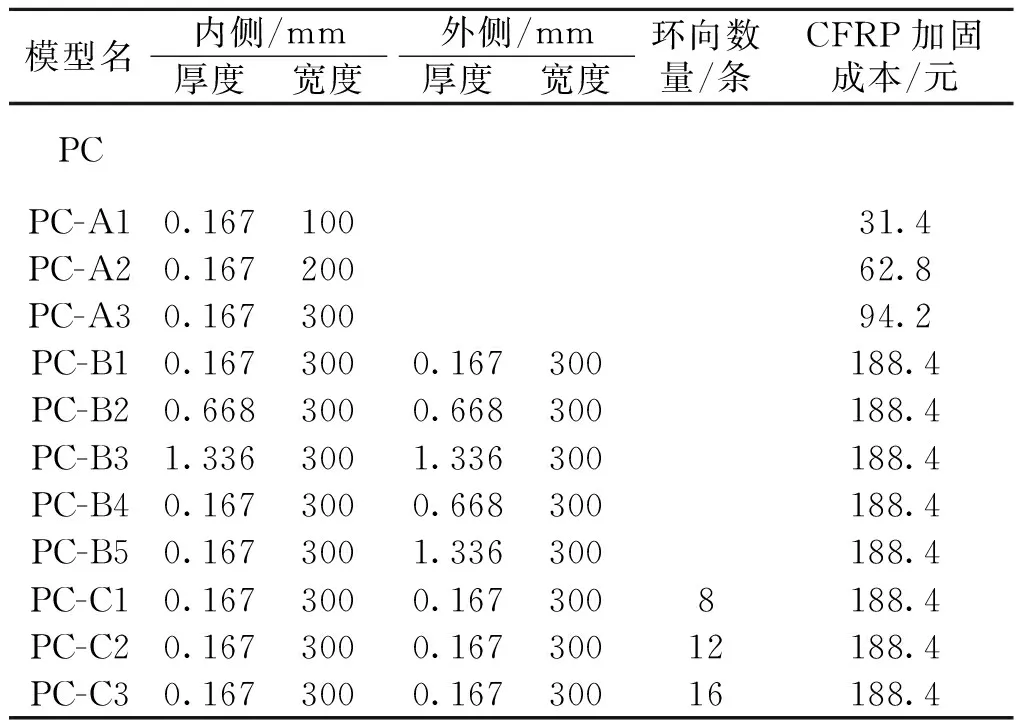

表2给出了计算模型的具体加固参数。对于图3(a)加固结构,内侧仅粘贴一层CFRP,粘贴宽度分为100、200和300 mm,图5给出了内侧具体粘贴位置。对于图3(b)加固结构,内、外侧粘贴宽度均为300 mm,但内外粘贴层数有5种不同组合。对于图3(c)加固结构,内、外侧粘贴宽度均为300 mm,层数均为1层,环向缠绕数量分为8、12和16条。

表2 碳纤维混凝土拱模型加固参数

图6给出了环向缠绕布的具体位置。对钢筋混凝土拱和CFRP加固素混凝土拱的成本进行简单对比,根据市场调研初步发现,在粘贴CFRP量较少时可以起到节约成本的作用,在粘贴CFRP量较大时,CFRP加固的成本约为钢筋增强的2倍。

图5 混凝土拱内侧贴布位置

采用Hypermesh软件对各部件进行网格处理。对于混凝土拱本体结构,采用C3D8六面体单元进行网格划分,单元尺寸为10~15 mm,拱环向共计160个单元,厚度方向10个单元,宽度方向20个单元,共计32 000个单元。对于CFRP结构,采用S4四节点壳单元进行网格划分,碳纤维布的单元与混凝土拱本体结构的外表面完全相同。

对混凝土拱采用外侧边铰支约束,采用400 mm直径刚性圆盘加载。研究中不考虑CFRP间的层间性能,故在环型缠绕CFRP的加固方案中,内外侧CFRP与环向CFRP间采用TIE连接。

3.2 材料本构及损伤判据

3.2.1 混凝土

采用国内外学者在ABAQUS中广泛使用的损伤塑性模型作为混凝土本构模型。混凝土本构关系参考GB50010—2010《混凝土结构设计规范》。规范给出的混凝土单轴受载时应力-应变关系为

σ=(1-dk)Ecε(k=t,c)

(1)

式中:dk为混凝土单轴受载的损伤演化参数,Ec为混凝土弹性模量。

(2)

假设混凝土在单轴受拉时,在峰值应力前为线弹性阶段,超过峰值应力后进入塑性阶段;混凝土在单轴受压时,在0~0.9峰值应力前为线弹性阶段,0.9倍峰值应力后进入塑性阶段。依据GB50010—2010《混凝土结构设计规范》,抗压强度取为轴心抗压强度标准值(20.1 MPa),抗拉强度取为轴心抗拉强度标准值(2.01 MPa)。结合式(1,2),得到了一组用于C30混凝土材料的计算参数,如表3所示。图7和图8分别给出了C30混凝土应力和损伤因子随开裂应变/非弹性应变的变化曲线。

表3 基于规范值的C30混凝土计算参数

图7 单轴拉伸下 C30混凝土应力、损伤因子与开裂应变关系

图8 单轴压缩下C30混凝土应力、损伤因子与非弹性应变关系

3.2.2 CFRP

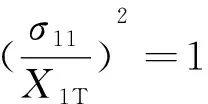

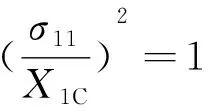

碳纤维布为单向布,采用弹性本构进行仿真分析。在进行损伤分析时,单向布一般被认为是横观各向同性材料,可采用二维Hashin失效准则作为复材层的失效判据。二维Hashin失效准则包含4种失效模式,如式(3~6)所示。

纤维纵向拉伸失效(σ11≥0)

(3)

纤维纵向压缩失效(σ11<0)

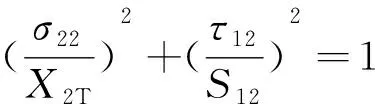

(4)

基体横向拉伸失效(σ22≥0)

(5)

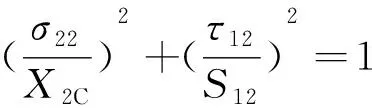

基体横向压缩失效(σ22<0)

(6)

式中:σij(i,j=1,2)为主应力和剪切应力;X1T、X1C、X2T、X2C分别为各方向的拉伸和压缩强度;S12为剪切强度。

3.2.3 界面

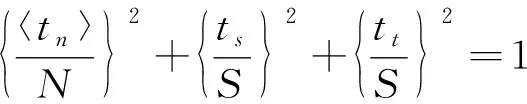

对于混凝土与CFRP之间的粘接界面,采用Cohesive界面模拟,该界面的力学性能由Traction-separation本构关系描述。界面的初始破坏准则采用Quads损伤准则

(7)

式中:N和S分别为界面的法向和切向强度;tn、ts和tt分别为应力矢量的3个方向分量,一般认为tn和tt相等;〈tn〉为Macaulay系数。由于压缩应力对于界面的损伤没有贡献,故〈tn〉的值为

〈tn〉=(tn+|tn|)/2

(8)

当界面开始损伤后,采用基于能量的损伤扩展准则判断材料受到的破坏,表达式为

(9)

表4 界面计算输入参数

4 结果分析

4.1 结果对比

模型PC和PC-C1分别与试验件G1和G2加固参数相同,为仿真与试验结果的两个对比组,具体加固参数列于表2中。表5给出了极限载荷的仿真值与试验值的对比情况。无加固素混凝土拱的仿真值与试验值误差仅为-0.5%,仿真结果与试验结果吻合度高,说明仿真方法准确可靠。但C加固方式素混凝土拱的仿真值与试验值误差为-29.4%,这可能与混凝土材料的高离散度有关。同时,仿真模型无法考虑缠绕CFRP的张力对试件的影响,试件存在一个预压应力,张力越大,其破坏载荷越高。

表5 极限载荷仿真值与试验值对比

图9给出了两对比组的仿真破坏模式与试验破坏模式对比照。从图9(a)可以看出,PC模型与试件G1裂纹的出现位置均为拱顶内侧和拱腰外侧,且均为贯穿裂纹。图9(b)显示,与试件G2拱顶内侧的破坏模式相同,PC-C1模型存在垂直贯穿裂纹,且裂纹在粘接面上的扩展导致CFRP与混凝土发生了分层开裂。PC-C1模型在拱腰至拱脚外侧处存在一块梯形损伤区域,但试件G2仅在两条缠绕CFRP间存在一条与梯形边腰线相似的贯穿裂纹。这可能与缠绕CFRP的预张力及位置有关。整体上看,仿真结果与真实破坏模式吻合度高。

图9 仿真结果与试验结果的破坏模式

4.2 不同加固形式的静力承载性能

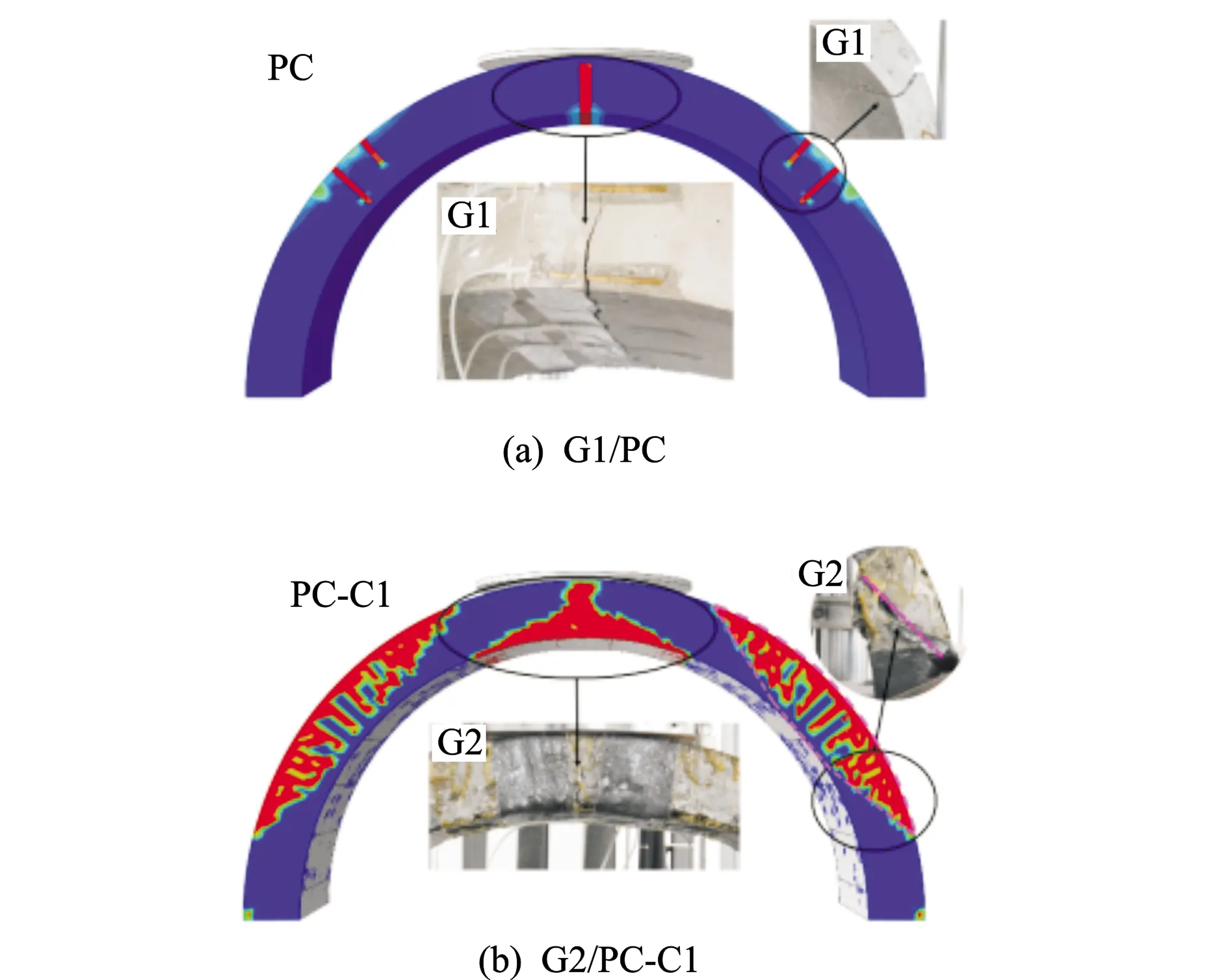

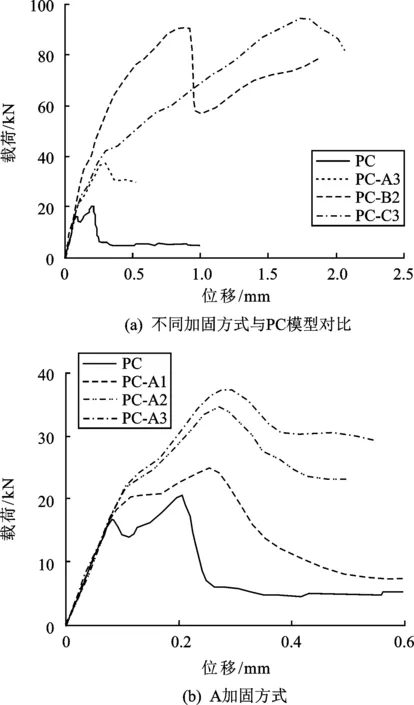

图10给出了3种不同加固方式混凝土拱在拱顶压缩载荷作用下的载荷-位移曲线。无加固素混凝土拱的曲线有2个峰值,第一个峰值拐点为拱顶内侧开裂导致,第二个峰值拐点为拱腰外侧开裂导致。图10(a)给出了不同加固方式下混凝土拱的典型载荷-位移曲线。

图10 静载条件下混凝土拱的载荷-位移曲线

从图中可以看出,各类加固方式在线性段的刚度差距不大,且均能有效提高素混凝土拱的极限载荷;但B、C加固方式对极限载荷的增加幅度远大于A加固方式,且在达到极限载荷后,B、C加固方式加固后的拱仍保有一定承载能力。对比B,C加固方式可以发现,B加固方式在混凝土损伤后对结构刚度的保持效果更优。

图10(b)显示,随着粘贴宽度的增加,A加固方式能够提升第一拐点载荷,降低刚度折减幅度,增加极限峰值载荷。图10(c)显示,随着内外粘贴厚度的增加,拱初次拐点载荷增加,且拐点后的刚度折减幅度降低,整体极限载荷增加。图10(d)显示,环向缠绕条数的变化几乎不会影响开裂后的刚度折减幅度,只对极限载荷有影响。对比PC-A3与PC-B1可以发现,在素混凝土内侧粘贴一层CFRP能够提升17 kN极限载荷,在外侧粘贴一层CFRP能够提升40 kN承载能力。

以图10中曲线线性段斜率作为混凝土拱的初始刚度、曲线第一次拐点作为拱的开裂载荷、曲线最高点作为极限载荷,可得到不同加固形式下混凝土拱的初始刚度、开裂载荷和极限载荷随使用CFRP长度的变化规律,如图11所示。

图11 不同加固形式下刚度、开裂载荷和极限载荷的变化规律

从初始刚度来看,3种加固方式均能提高初始刚度,拱的初始刚度与内外侧粘贴CFRP的厚度成正比,且近似为线性关系,环向缠绕CFRP对初始刚度影响不大。从开裂载荷来看,3种加固方式均能延缓混凝土拱的开裂,提升开裂载荷。内外侧粘贴CFRP的厚度越大,开裂载荷越大;内外侧粘贴CFRP确定后,环向缠绕CFRP的数量不改变开裂载荷大小。从极限载荷来看,A加固方式对混凝土拱极限载荷的提升幅度为20%~87%;B加固方式对混凝土拱极限载荷的提升幅度在277%以上,且极限载荷随着CFRP的增厚而增加;C加固方式对混凝土拱极限载荷的提升幅度在323%以上。对比B、C加固方式所使用的CFRP长度可以发现,提升相同幅度的极限载荷,C加固方式采用的CFRP数量更少。

4.3 不同加固形式的破坏模式

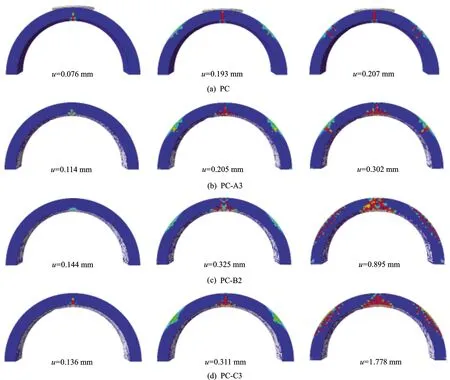

图12给出了各种加固方式下混凝土损伤扩展情况。不同加固方式下,混凝土拱的拉伸损伤扩展情况大致相同,故每种加固方式下只选择一种典型扩展情况。整体上看,所有模型的混凝土初始破坏均发生在拱顶内侧,之后拱腰外侧发生破坏。

图12 混凝土拉伸损伤扩展情况

对比模型PC与其他模型可以发现,粘贴CFRP后,拱顶发生初始破坏的位移增加了,即内侧粘贴CFRP能延缓混凝土的开裂。之后,裂纹会沿着内侧粘贴CFRP的界面扩展,进一步延缓了拱腰外侧裂纹的出现,提高了拱的承载能力。通过对比模型PC-A3与模型PC-B2可以发现,模型PC-A3外侧不粘贴CFRP时,损伤区域直接贯穿了拱腰,导致拱失去承载能力;模型PC-B2由于外侧粘贴CFRP,裂纹沿着外侧胶接面扩展,并不会直接贯穿拱腰,从而提升了拱的极限承载力。通过对比模型PC-B2与模型PC-C3可以发现,极限载荷时,二者损伤区域大致相同,但是模型PC-C3的位移更大,说明环向缠绕CFRP能够提高拱的承载能力。

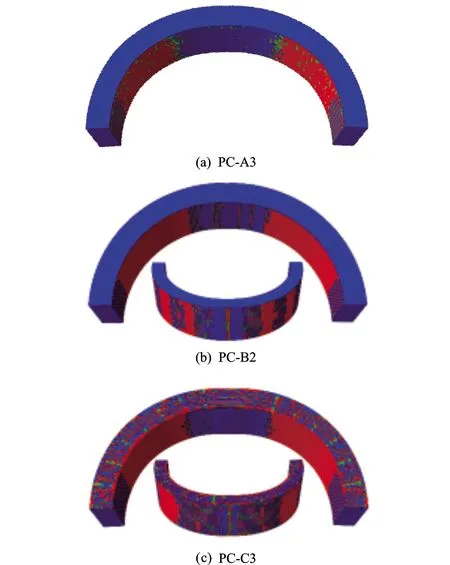

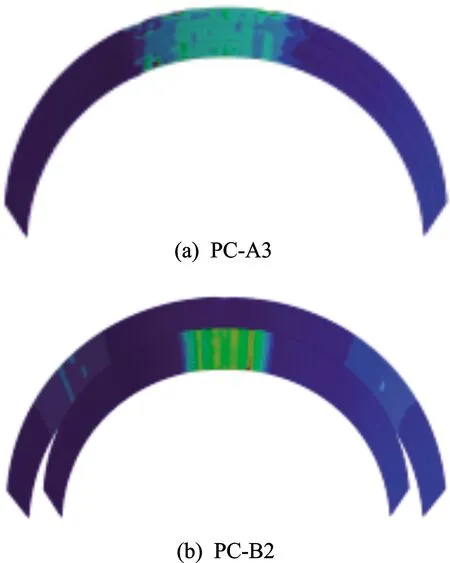

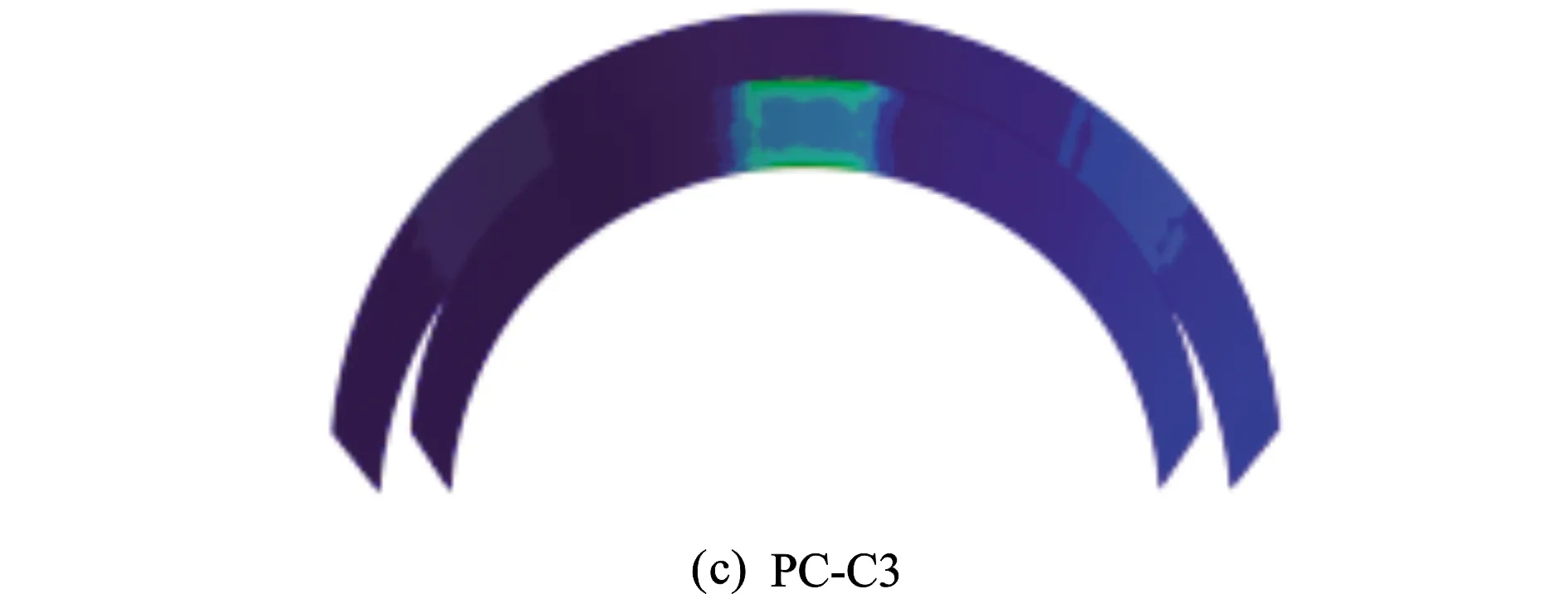

图13显示,极限载荷时,拱顶内侧的CFRP与混凝土几乎完全开裂,拱腰内侧粘贴情况较好;拱腰外侧有部分区域脱粘,但整体粘贴较好;拱脚内侧均有脱粘趋势,但未开裂。图14显示,CFRP层在极限载荷时的纤维拉伸损伤因子均远小于1,未达到纤维断裂要求,CFRP层不会发生破坏。

图13 混凝土界面开裂情况

图14 CFRP纤维拉伸损伤情况

5 结论

本文对不同加固形式的碳纤维混凝土复合拱进行了数值仿真,并与试验结果进行了对比分析,探讨了不同加固形式对拱静力承载能力和破坏形式的影响,得到如下结论:

(1)损伤塑性模型、Hashin失效准则和Cohesive界面关系的引入,使CFRP加固素混凝土拱的仿真结果与试验结果吻合度高,具有相似的极限载荷、相同的破坏模式。该方法可用于其他CFRP加固素混凝土结构的模拟。

(2)素混凝土拱内外表面粘贴CFRP能提高拱的初始刚度与开裂载荷,并显著提升拱的承载能力;内外侧粘贴CFRP对拱极限承载力的提升远高于仅内侧粘贴CFRP,且内外表面粘贴CFRP的厚度越高,混凝土损伤后刚度折减幅度越低。

(3)环向缠绕CFRP能够抑制界面的扩展,提升拱的承载力;环向缠绕条数的增加能够提高拱的极限承载能力,但对初始刚度、开裂载荷以及开裂后刚度折减的影响较小;提升相同幅度的极限载荷,采用C加固方式所使用的CFRP数量更少。

(4)粘贴CFRP并不会影响混凝土初始破坏均发生在拱顶内侧、随后拱腰外侧发生破坏这一主体破坏模式,但是粘贴CFRP能使裂纹沿着粘接面扩展,延缓了混凝土的开裂,提升了拱的承载能力。

(5)用CFRP布加固素混凝土拱结构时,环向CFRP布对维护拱内侧CFRP剥离后结构的整体性以及提高拱脚附近的抗剪性能起了至关重要的作用。经合理设计后,复合拱结构的性能不低于钢筋混凝土拱。这说明,利用外贴的CFRP替代内部钢筋具有可行性。