银粉填料的尺寸与形貌对导电胶性能的影响

刘 昊 ,崔志远 ,李 进 ,刘加豪 ,陈宏涛

(1.哈尔滨工业大学(深圳),广东 深圳 518055;2.中国航天科工防御技术研究院物资供应站,北京 100854;3.工业和信息化部 电子第五研究所,广东 广州 511370)

导电胶是一种在电子制造领域广泛使用的复合胶粘剂材料,在微电子组装、IC 封装制造工艺中起到机械连接、导电、散热等作用,具有操作简单、工艺温度低、与大多数界面润湿性好、细线印刷能力强、环境友好等优点[1]。但与成熟的钎焊材料相比,导电胶的导电和导热性能相对较差且成本较高[2]。为了进一步提升导电胶的性能,一些研究人员针对在导电胶中起结构性粘接作用的树脂基体开展了大量的研究,通过改性树脂基体来促进固化过程中形成更多导电回路,从而提高综合力学性能和导电性能[3-4],或者通过不同的助剂来改进树脂基体与导电填料表面结构以提高导电性能和力学性能[5-6]。另外,导电填料作为导电胶的主体成分对导电胶性能有着至关重要的影响,因此很多学者针对导电填料开展了广泛的研究,比如有些学者通过在常规银粉导电填料中添加纳米银球、纳米银线以及碳纳米管、石墨烯等新型导电填料极大地提升了导电胶的导电性能[7-12],但这些新型填料存在长期服役性能不稳定的缺点,并且会进一步提高导电胶的成本,影响其在工业中的广泛应用;还有些学者采用镍粉、铜粉以及镀银铜粉等导电填料来降低导电胶的成本[13-16],但因为金属镍或铜的表面易被腐蚀形成导电性较差的氧化物,引起长期服役可靠性隐患,所以限制了其实际应用。

导电胶的性能与树脂基体、导电填料形貌和填充比例密切相关[17],本文通过采用相同的环氧树脂基体,选用国产微米级球状银粉、块状银粉、片状银粉以及片状银粉与纳米银粉的混合银粉作为导电填料,并按照相同的质量比进行填充制备导电胶,对比研究不同尺寸与形貌的银粉对导电胶体积电阻率、热导率以及剪切强度和粘度的影响,从而为进一步提升导电胶性能提供银粉选型思路。

1 实验

1.1 主要原料与试剂

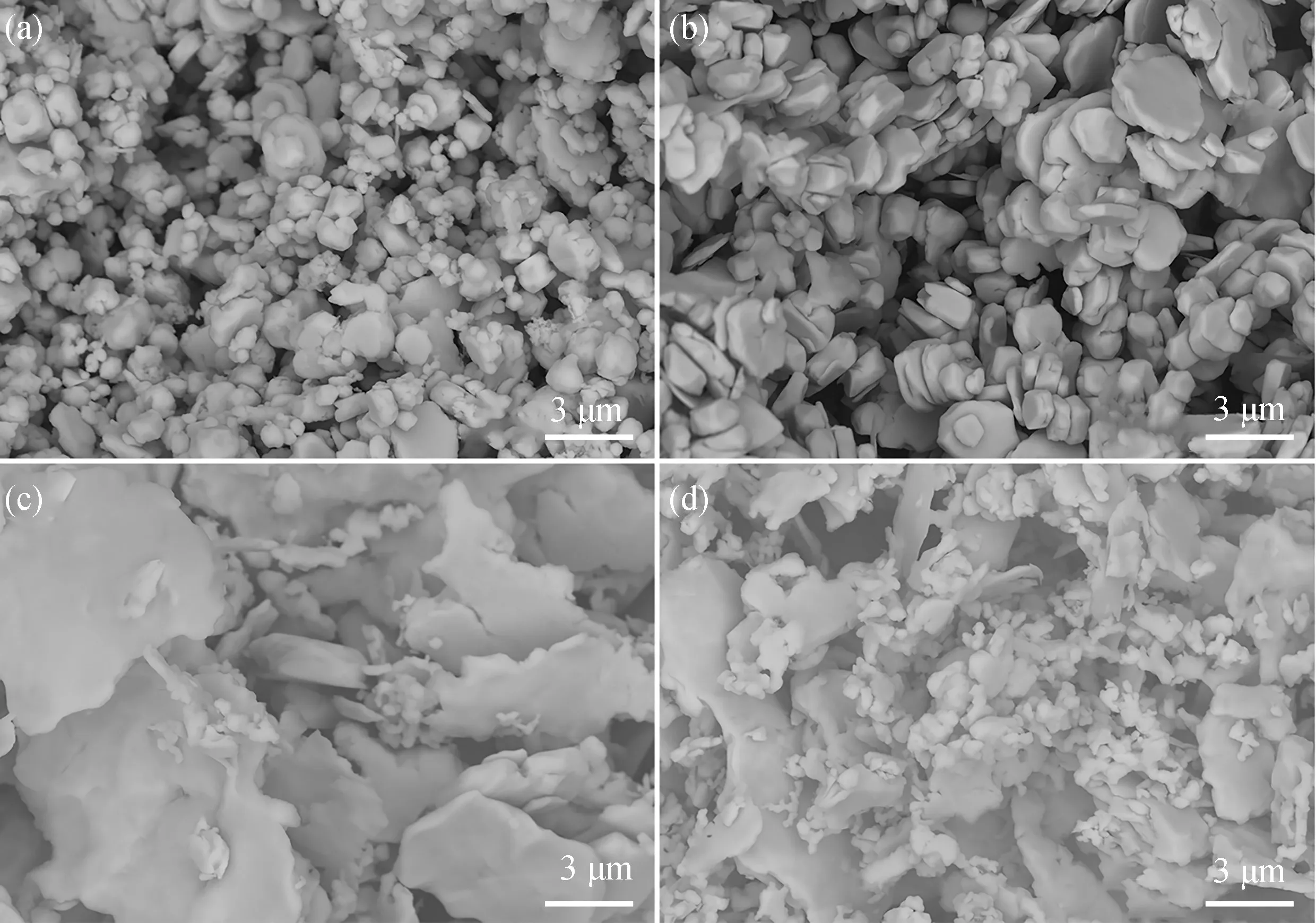

实验采用国内市场上供应充足的不同尺寸形貌的银粉作为导电填料,分别为贵研铂业公司10,7 和5 μm 片状银粉、昆明诺曼5,3 和1 μm 块状银粉、长沙天久公司5,3 和1 μm 球状银粉、质量比为85 ∶15的7 μm 片状银粉与20 nm 球状银粉混合体,其典型微观形貌如图1 所示。

图1 (a)球状银粉SEM 图;(b)块状银粉SEM 图;(c)片状银粉SEM 图;(d)混合银粉SEM 图Fig.1 SEM images of (a) silver spheres,(b) silver granules,(c) silver flakes,(d) mixed silver flakes and spheres

实验采用标准双酚F170 环氧树脂、双氰胺固化剂、有机脲固化促进剂、硅烷偶联剂混合的树脂基体。为了避免不同银粉外表面存在有机成分对导电性能产生影响,统一采用己二酸去除银粉表层包裹有机物。环氧树脂采购于南亚塑胶工业股份有限公司,其余材料均采购自阿拉丁试剂商城。

1.2 仪器与设备

主要用的仪器设备有:梅特勒公司ME204 型电子分析天平,绵阳世诺科技公司RM300SA2 型行星式重力搅拌机,布鲁克菲尔德公司DVNXHBCBG 型旋转粘度计,上海艾斯佩克公司STH-120 型高温试验箱,广州四探针科技公司RTS-11 型金属四探针测试仪,德瑞茵精密科技有限公司MFM1200 型剪切力测试仪,梅特勒公司Toledo 型密度计,德国耐驰公司DSC214差示扫描量热仪和LFA467 型激光导热仪。

1.3 导电胶的制备

首先,制备导电胶所用的环氧树脂体系。将双酚F170 环氧树脂、双氰胺固化剂、有机脲固化促进剂、KH560 偶联剂、己二酸按照质量比100 ∶6 ∶0.3 ∶1 ∶3 混合均匀形成基体树脂备用。

其次,分别取2.0 g 配制好的基体树脂放到不同的研钵中,再添加8.0 g 不同的银粉到研钵中与基体树脂混合,充分研磨30 min,使银粉完全润湿并分散均匀。

最后,将研磨充分的导电胶转移到行星式重力搅拌机进行脱泡,转速由静止逐渐增加到2000 r/min 并保持1 min。脱泡后将导电胶转移到针筒中,备用。

1.4 测试与表征

(1)体积电阻率。将不同银粉所制导电胶分别涂敷到载玻片上,形成60 mm×3 mm×0.1 mm 的薄层,随后将载玻片放置到高温试验箱中,并从室温逐步升到150 ℃,保温2 h 使导电胶完全固化。冷却后测定导电胶膜长宽高并输入到四点探针电阻测量仪中,以便测量样品的体积电阻率。每个样品取5 个点测量,计算平均值。

(2)热导率。将导电胶放置于直径为13 mm、高度为1.5 mm 的圆筒中,随后转移到高温试验箱中并从室温逐步升到150 ℃,保温2 h 使导电胶完全固化。冷却后取出导电胶固化样品,研磨成直径为12.7 mm、厚度大于1.0 mm 的圆片。分别利用密度计、差示扫描量热仪和激光导热仪器测量样品的密度、比热容和热扩散系数,三者乘积为样品的热导率。

(3)芯片剪切强度。分别将所制导电胶点涂到可伐镀金基板上,在胶点正上方粘贴2 mm×2 mm 的硅基芯片,胶层厚度为20~40 μm。随后将粘有芯片的基板转移到高温试验箱中,并从室温逐步升到150 ℃,保温2 h 使导电胶完全固化。冷却后取出样品,利用剪切力测试仪测试芯片粘接的剪切强度。

(4)导电胶粘度。将导电胶涂覆到旋转粘度计的样品台上,统一在25 ℃下采用5 r/min 的转速,测试不同形貌银粉所制导电胶的粘度。

2 结果与讨论

2.1 银粉形貌对导电胶体积电阻率的影响

图2 为采用不同银粉填料所制导电胶的体积电阻率。对比发现,采用相同形貌不同尺寸银粉所制导电胶的体积电阻率随银粉尺寸的增大而降低;采用不同形貌银粉导电胶时,球状银粉导电胶体积电阻率最大,达到6.3×10-3Ω·cm,块状银粉次之,为4.8×10-3Ω·cm,片状银粉为2.3×10-4Ω·cm。混合银粉导电胶的体积电阻率相比单独采用片状银粉的导电胶有降低的趋势,最低达到2.0×10-4Ω·cm。

图2 银粉形貌与导电胶体积电阻率的关系Fig.2 Relation between bulk resistivity and silver morphologies of ECAs

图3 为不同银粉填料所制导电胶的典型形貌。在图3(a)和(b)所示的球状银粉和块状银粉导电胶界面形貌中,可发现银粉均匀分布在导电胶中,整体呈现随机分布、无规则状态,部分颗粒之间存在直接接触,但更多的颗粒之间存在一定的间隙;在片状银粉导电胶中,均匀分散的片状银粉并非随机排列,而是呈现出一定的规律性,如图3(c)所示,片状银粉平面大体呈平行方向排布。原因可能是加热固化时树脂基体内部发生流动从而带动银粉移动,形成局部区域内片状银粉平行排列这种有利于胶体流动的现象,最终形成如图4 所示的片状银粉相平行的一个个平面。这种排列方式极大地缩小了银粉之间的平均距离,提高了片状银粉之间形成直接接触的概率,从而降低了导电胶的体积电阻率。在图3(d)所示混合银粉导电胶中,小尺寸银粉更容易分布在片状银粉平面的空隙处,原因可能是加热固化时,较小的纳米银粉在树脂基体流体的作用下不太容易停留在片状银粉平行面之间,因此基本不影响片状银粉相邻平面之间的间距,但因为这些微小银粉颗粒的存在可能使得局部发生烧结,整体上进一步缩小片状银粉之间的平均距离,所以其体积电阻率相对于片状银粉有了一定幅度的降低。

图3 (a)球状银粉导电胶SEM 图;(b)块状银粉导电胶SEM 图;(c)片状银粉导电胶SEM 图;(d)混合银粉导电胶SEM 图Fig.3 SEM images of ECAs with (a) silver spheres,(b) silver granules,(c) silver flakes,(d) mixed silver flakes and spheres

图4 导电胶固化后片状银粉排列形式Fig.4 Arrangement of silver flakes in ECAs after curing

2.2 导电胶体积电阻率影响因素分析

根据经典的导电胶导电理论[18],导电胶固化后导电性实现的关键在于导电颗粒之间形成有效导电通道。当银粉填充比例低于导电阈值时,接触点较少,不能形成有效的导电通道;随着银粉填充量增加到导电阈值,填料之间的接触点或接触面积迅速增加,导电胶内部形成大量有效导电通道,导电胶呈现出导电性,如图5 所示。

图5 导电胶典型渗流曲线Fig.5 Typical percolation curve for an ECA based on percolation theory

根据渗流理论,导电胶中有效导电通道的电阻由两部分组成,分别为导电颗粒的电阻Rp和相邻导电颗粒之间的电阻Rc,如公式(1)所示:

式中:R为导电胶的电阻;M为平均导电通路的导电颗粒;N为导电通路数量。

通常,导电颗粒之间的电阻远大于导电颗粒本身的电阻,导电胶的体积电阻率主要受导电颗粒之间的电阻的影响,因此导电胶的导电性的提升主要依赖于相邻导电颗粒之间电阻的降低。而导电颗粒之间的电阻本身又可以分为两种类型:接触电阻Rc和隧穿电阻Rt,如图6 所示。接触电阻是由于导电胶中导电填料相接触形成了电子可自由流动的通道,但接触点的面积较小,从而在接触点产生了比导电填料本身电阻值大的电阻,如图6 黄色线圈所示,因此在导电胶内部确定的某导电通道中接触点越少,其总接触电阻越小。也就是说,相对于小尺寸导电填料,尺寸较大的银粉为导电胶中的导电网络提供了更大的接触面积和更少的接触点,从而降低了导电胶的体积电阻率,这也是当前国内外导电胶通常采用微米量级片状银粉作为基础填料的原因。隧穿电阻是导电胶中相邻的填料并未直接接触但由于彼此距离很近能产生隧穿效应,从而形成导电通道,如图6 红色线圈所示。在隧穿过程中电子必须克服一定的势垒才能形成电流导通,这个势垒形成了隧穿电阻。行业内有人将两个导电颗粒之间隧穿电阻为填料本身体积电阻30 倍的距离定义为该材料的隧道效应截止距离,通常隧道效应截止距离与填料本身材质关系密切,比如纳米银的隧道效应截止距离约为150 nm,而碳纳米管仅为1 nm[19],这也解释了银粉作为主流导电胶中核心填料的原因。此外,隧穿电阻远大于接触电阻和填料本身电阻,因此通过在大尺寸的片状银粉之间添加少量小尺寸银粉颗粒,通过小尺寸银粉颗粒填充使原本依靠隧道击穿而导通甚至不能导通的片状银粉之间的空隙产生更多直接接触点,以实现更低的体积电阻率,这是一种有效的降低导电胶体积电阻率的方法。值得注意的是,如果添加的小尺寸颗粒过多或者尺寸搭配不合理,可能引起原本片状银粉之间的距离变大,从而使导电胶体积电阻率急剧增大[20]。

图6 导电胶的导电机理Fig.6 Mechanism of electrical conduction in an ECA

2.3 银粉形貌对导电胶热导率的影响

图7 为采用不同银粉填料所制导电胶的热导率,对比发现,采用相同形貌不同尺寸银粉所制导电胶的热导率随银粉尺寸的增大而增大;采用不同形貌银粉的导电胶中,球状银粉和块状银粉导电胶热导率最低,约为1.2 W·(m·K)-1,片状银粉的热导率明显提高到3.5 W·(m·K)-1左右,混合银粉热导率最高,可以达到4.8 W·(m·K)-1。

图7 银粉形貌与导电胶热导率的关系Fig.7 Relation between silver morphologies and thermal conductivity of ECAs

根据热扩散理论,导电胶中通过自由电子、声子的运动将能量从高温区域转移到低温区域,实现热量的传递。导电胶的热阻主要由导电填料热阻、树脂基体热阻和界面接触热阻三部分组成,其中导电填料和树脂基体的热阻由材料本身性能决定,界面接触热阻是由界面接触造成热流收缩引起,与界面之间的接触情况、几何形貌、填料表面性能等相关[21]。在银粉填料的导电胶中,当银粉比例低于导电阈值时,尽管银粉的热导率远高于树脂基体,但银粉在树脂基体中并未发生大规模的相互接触,导电胶中的热流主要依靠物理接触传导,即能量通过导热声子在树脂基体和树脂基体与银粉之间界面扩散,也存在能量在单个或者少数相互接触的银粉颗粒内部通过电子运动的方式来传导的情况。因为树脂基体内声子导热效率很低以及树脂基体与银粉之间界面的热阻较大,导电胶的导热性能较差。当银粉含量达到或者超过导电阈值,导电胶中逐渐形成大量导电通道,导电胶中的热流既可以依靠树脂基体以及树脂与银粉之间界面的物理接触进行传导,也可以通过导电通道进行电子传导,尤其是当导电胶内存在大量有效的导电通道时,由于电子导热的效率远远高于声子传导,热流扩散的主要方式是电子通过银粉之间形成的导电通道进行传导。此时,对导电性能有影响的填料种类、尺寸和形貌等因素直接影响导电胶的导热性能。因此,混合银粉和片状银粉导电胶的导热性能明显优于球状银粉和块状银粉导电胶。

需要说明的是,尽管导电胶的导热性能在一定范围内可以参考导电的渗流原理,但导电胶的导热机理并不完全遵循渗流原理。比如当导电胶中银粉填充量未达到渗流阈值时,尽管尚未形成完整有效的导电通道,但在树脂基体内可能有部分银粉已经发生直接接触,形成了局部的电子导热通道,即使银粉填充量有所增加但尚未达到渗流阈值,导电胶仍然不会表现出导电性,但热导率会随银粉填充量的逐步增加而稳定提升;当导电胶中银粉含量超过渗流阈值时,随着银粉填充量的进一步增加,导电胶的导电性能提升有限,但填充的银粉替代了原来该位置的树脂,导电胶的热导率仍然会随着银粉含量的增加而明显提高。

2.4 银粉形貌对导电胶剪切强度的影响

图8 为不同银粉填料所制导电胶粘接2 mm×2 mm硅基芯片的剪切强度。对比发现,采用相同形貌不同尺寸银粉所制导电胶的剪切强度随银粉尺寸的增大而降低;对比采用不同形貌银粉导电胶,球状银粉和块状银粉导电胶的剪切强度基本接近,均为50 MPa 左右,明显高于片状银粉导电胶(42.5 MPa)和混合银粉导电胶(45.7 MPa)。观察导电胶断面发现,断裂位置主要发生在银粉与树脂基体之间的界面处,如图9所示。

图8 银粉形貌与导电胶剪切强度的关系Fig.8 Relation between silver morphologies and shear strength of ECAs

图9 (a)块状银粉导电胶断面SEM 图;(b)片状银粉导电胶断面SEM 图Fig.9 Fracture surface SEM images of ECAs with (a) silver spheres and (b) silver flakes

导电胶的粘接性能及剪切强度主要依靠树脂基体来实现。导电胶中银粉填充量通常比较高,树脂基体占比较少,其内部存在大量的银粉与树脂的界面,有可能部分银粉表面未被树脂完全润湿形成裂纹源;即使润湿良好,因为银粉与树脂基体之间不发生化学反应,其界面为分子力结合,界面结合强度低于化学反应固化的树脂基体,裂纹往往容易在银粉与树脂的界面产生并沿着界面扩展。因为球状银粉和块状银粉呈圆弧形或不规则形貌,所以球状银粉和块状银粉导电胶内部很少存在面积较大且平整的树脂银粉界面,不利于断面裂纹的产生与扩展,而片状银粉所制的导电胶中存在面积较大的平整界面,在剪切力的作用下,界面之间更容易产生裂纹源或者裂纹会沿着银粉与树脂之间的界面不断扩展,因此片状银粉的剪切强度最低,平均为42.5 MPa,而球状和块状银粉所制导电胶的剪切强度可达57.5 MPa。

2.5 银粉形貌对导电胶粘度的影响

粘度是用户应用导电胶时最核心的工艺性能参数,通常认为导电胶在满足其他性能指标的同时,粘度越低其工艺性能越好。图10 为不同银粉填料所制导电胶测试的粘度值。采用球状和块状银粉所制导电胶的粘度随银粉尺寸的减小而增加,但片状银粉导电胶的粘度随银粉尺寸的减小而减小;对比采用不同形貌银粉所制导电胶,球状银粉和块状银粉导电胶的粘度约为25 Pa·s,明显低于片状银粉导电胶的35 Pa·s,混合银粉导电胶粘度与片状银粉导电胶基本持平。

图10 银粉形貌与导电胶粘度的关系Fig.10 Relation between silver morphologies and viscosity of ECAs

通过旋转粘度计测试的是流体材料运动粘度,在选用相同测试温度且导电胶密度基本一致的情况下,导电胶的粘度主要受流体运动时内部阻力的影响,而内部阻力有摩擦阻力和压差阻力,其中摩擦阻力可理解为流体内发生相互运动时相互之间的摩擦力,与银粉沿运动方向与树脂接触的面积相关;而压差阻力为银粉物面所引起的阻力,与银粉垂直于运动方向的截面面积相关。

在配制导电胶的过程中,通过研磨使银粉尽可能分散并与树脂基体充分润湿后,银粉表面积越大所形成的银粉树脂界面面积越大,导电胶内部发生相对运动时的界面摩擦阻力越大,导电胶运动粘度越大。在相同质量比例填料的导电胶中,银粉形貌对银粉表面积有较大的影响,对于球状银粉和块状银粉,其尺寸越小表面积越大,因此采用球状银粉和块状银粉导电胶的粘度随银粉尺寸的减小而增大;但对于厚度一致的片状银粉,尺寸变化对表面积的影响不大,即对摩擦阻力影响很小,但对截面面积有非常大的影响,片状银粉尺寸越大其截面面积越大,压差阻力会成为影响导电胶粘度的主要因素,因此片状银粉导电胶粘度随银粉尺寸的减小而减小。

此外,片状银粉相当于通过若干个平行面将球状银粉或块状银粉分切为多个切片,极大增加了银粉表面积,即增加了银粉与树脂界面面积,因此片状银粉导电胶粘度明显大于球状银粉导电胶和块状银粉导电胶粘度。对于混合银粉,通过采用纳米银粉替换部分片状银粉,尽管增加了银粉树脂的界面面积,但同时减小了截面面积,因此混合银粉导电胶粘度与片状银粉导电胶粘度相差不大。

3 结论

银粉尺寸与形貌对导电胶的性能有直接的影响。银粉尺寸越大,导电胶的体积电阻率和剪切强度越小,热导率越高,球状银粉和块状银粉导电胶的粘度随银粉尺寸减小而增大,片状银粉导电胶的粘度随银粉尺寸的减小而减小。

微米级片状银粉导电胶的导电性能和导热性能明显优于球状银粉和块状银粉导电胶,但剪切强度和粘度性能不及球状银粉和块状银粉导电胶。

综合考虑,推荐采用尺寸适中的片状银粉作为导电胶的主体填料。在片状银粉中加入少量纳米银粉,可在不影响粘度的情况下进一步提高导电胶的导电导热性能和剪切强度,是提高导电胶综合性能的有效手段。