碳纤维布铺贴方式对方形长杨木结构的力学性能提高试验分析

林金宗

(福建上若工程技术有限公司,福建厦门 361100)

木结构由于其具有良好的耐久性、抗震性、抗老化性等特点而被广泛使用[1-2]。但木结构在物理、化学等复杂环境下会出现破损等情况,从而导致其承载力发生显著的变化,因此需要采取相应的方法来提高其力学性能[3-6]。如鲁艳蕊等得出碳纤维复合材料布进行加固后,构件的承载力可以明显提高[7]。褚少辉等推导了玄武岩纤维布加固墙体的抗剪承载力计算公式[8]。尹犟等分析了影响轻型木剪力墙受力性能的关键因素及低周反复加载机制[9]。阿斯哈等得出木材与筋材之间良好的协同工作性能是保证其加固效果的基础[10]。张柳柳等得出将纤维增强复合材料用于木构件的加固及修复可改善并弥补木材的缺陷[11]。

上述研究学者通过加固的方法来达到提高木结构力学性能的目的,本文也采用这一思路,采用碳纤维布来提高杨木结构的力学性能,与他们不同的是,本实验还分析了不同的铺贴方式对杨木结构力学性能提高的影响。因此可以根据实际的使用条件、经济条件来选取合适的碳纤维布数量。

1 材料和方法

试验木材采用东莞市天嘉装饰材料有限公司生产的尺寸为100mm*100mm*1200mm 的新疆杨木,其抗拉强度为113.4MPa,弹性模量为10GPa,抗压强度为41.2MPa,极限拉伸长度约为50.1mm;并且该杨木含水率满足GB/T 1931-2009《木材含水率测定方法》和GB/T 1928-2009《木材物理力学试验方法总则》;碳纤维布为北京万吉建业建材有限公司生产,其厚度约为0.2mm,宽为400mm,高为30mm,抗拉强度为4300MPa,弹性模量为210GPa;两种材料之间的粘合剂采用湖南固特邦土木技术发展有限公司生产的固特邦纤维复合材结构树脂胶JN-C3P,其抗拉强度约为54.3MPa;弹性模量为3000GPa。

根据GB/T50329-2002 《木结构试验方法标准》,对方形长杨木结构进行力学性能试验测试,通过不同的碳纤维布铺贴方式设计试验方案。具体的为,方案A:延杨木结构全长满铺碳纤维布,即需要40 块碳纤维布;方案B:延杨木结构间隔一块铺碳纤维布,即需要20 块碳纤维布;方案C:延杨木结构间隔三块铺碳纤维布,即需要10 块碳纤维布。结合生产的满荷载为1000kN 的压力机对三种杨木结构进行抗压强度、抗拉强度测试;当杨木结构被拉伸破坏后,通过卷尺记录拉伸长度,即极限拉伸长度。

2 杨木结构抗压强度变化规律

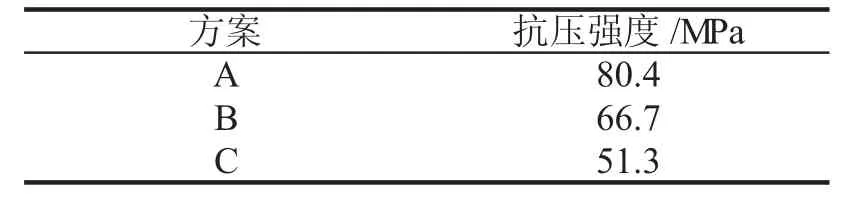

根据三种试验方案,对杨木结构进行抗压强度试验,实验结果如表1 所示。从表1 中可以看出,在杨木结构上铺碳纤维布能够明显的提高杨木结构的抗压强度,具体的为:当采用方案A,即满铺碳纤维布时,杨木结构的抗压强度比未铺碳纤维布的杨木结构提高了95.15%;当采用方案B,即间隔一块铺碳纤维布时,杨木结构的抗压强度比未铺碳纤维布的杨木结构提高了61.89%;当采用方案C,即间隔三块铺碳纤维布时,杨木结构的抗压强度比未铺碳纤维布的杨木结构提高了24.51%。这是因为当铺碳纤维布后能够使得杨木结构处于三向受压的状态,从而提高杨木结构的抗压强度[12-14]。

表1 杨木结构抗压强度变化

对比方案A 和方案B 可以看出,当提高一倍的碳纤维布数量时,杨木结构的抗压强度提高了20.54%;对比方案B 和方案C 可以看出,当提高一倍的碳纤维布数量时,杨木结构的抗压强度提高了30.02%。可见随着碳纤维布的铺贴数量越多,杨木结构的抗压强度提高效率会有所减缓,但抗压强度值很高,因此可以根据实际的使用条件、经济条件来选取合适的碳纤维布数量。

3 杨木结构抗拉强度变化规律

根据三种试验方案,对杨木结构进行抗拉强度试验,实验结果如表2 所示。从表2 中可以看出,在杨木结构上铺碳纤维布能够明显的提高杨木结构的抗拉强度,具体的为:当采用方案A,即满铺碳纤维布时,杨木结构的抗拉强度比未铺碳纤维布的杨木结构提高了59.52%;当采用方案B,即间隔一块铺碳纤维布时,杨木结构的抗拉强度比未铺碳纤维布的杨木结构提高了39.15%;当采用方案C,即间隔三块铺碳纤维布时,杨木结构的抗压强度比未铺碳纤维布的杨木结构提高了19.58%。这是因为当铺碳纤维布后能够与杨木结构共同承受拉力,从而提高杨木结构整体的抗拉强度[15-18]。

表2 杨木结构抗拉强度变化

对比方案A 和方案B 可以看出,当提高一倍的碳纤维布数量时,杨木结构的抗拉强度提高了14.64%;对比方案B 和方案C 可以看出,当提高一倍的碳纤维布数量时,杨木结构的抗拉强度提高了16.37%。可见随着碳纤维布的铺贴数量越多,杨木结构的抗拉强度提高效率会有所减缓,但抗拉强度值提高,因此可以根据实际的使用条件、经济条件来选取合适的碳纤维布数量。

4 杨木结构极限拉伸长度变化规律

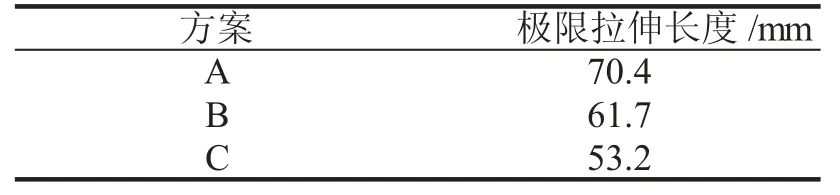

根据三种试验方案,对杨木结构进行极限拉伸长度试验,实验结果如表3 所示。从表3 中可以看出,在杨木结构上铺碳纤维布能够明显的提高杨木结构的极限拉伸长度,具体的为:当采用方案A,即满铺碳纤维布时,杨木结构的极限拉伸长度比未铺碳纤维布的杨木结构提高了40.52%;当采用方案B,即间隔一块铺碳纤维布时,杨木结构的极限拉伸长度比未铺碳纤维布的杨木结构提高了23.15%;当采用方案C,即间隔三块铺碳纤维布时,杨木结构的极限拉伸长度比未铺碳纤维布的杨木结构提高了6.19%。这是因为当铺碳纤维布后能够与杨木结构共同承受拉力,从而提高杨木结构整体的延性[16-20]。

表3 杨木结构极限拉伸长度变化

对比方案A 和方案B 可以看出,当提高一倍的碳纤维布数量时,杨木结构的极限拉伸长度提高了14.10%;对比方案B 和方案C 可以看出,当提高一倍的碳纤维布数量时,杨木结构的极限拉伸长度提高了15.98%。可见随着碳纤维布的铺贴数量越多,杨木结构的极限拉伸长度提高效率会有所减缓,但极限拉伸长度值提高,这说明碳纤维增强复合材料后杨木结构变形能力得到有效改善,如果在地震作用下可以提高杨木结构的抗延性破坏能力。因此可以根据实际的使用条件、经济条件来选取合适的碳纤维布数量。

5 结论

1)通过满铺碳纤维布、间隔一块铺碳纤维布和间隔三块铺碳纤维布的杨木结构相对于未铺碳纤维布的杨木结构的抗压强度分别提高了95.15%、61.89%和24.51%;随着碳纤维布的铺贴数量越多,杨木结构的抗压强度提高效率会有所减缓,但抗压强度值很高。

2)通过满铺碳纤维布、间隔一块铺碳纤维布和间隔三块铺碳纤维布的杨木结构相对于未铺碳纤维布的杨木结构的抗拉强度分别提高了59.52%、39.15%和19.58%;随着碳纤维布的铺贴数量越多,杨木结构的抗拉强度提高效率会有所减缓,但抗拉强度值很高。

3)通过满铺碳纤维布、间隔一块铺碳纤维布和间隔三块铺碳纤维布的杨木结构相对于未铺碳纤维布的杨木结构的极限拉伸长度分别提高了40.52%、23.15%和6.19%;随着碳纤维布的铺贴数量越多,杨木结构的极限拉伸长度提高效率会有所减缓,但极限拉伸长度值很高。