热管对沥青混凝土温变影响的仿真和试验研究

卜力平,王家主

1.福建船政交通职业学院 土木工程学院,福建 福州 350007;2.福建船政交通职业学院 交通土建智能与绿色建造应用技术协同创新中心,福建 福州 350007;3.福建省交通科研院有限公司,福建 福州 350004;4.近海公路建设与养护新材料技术应用交通运输行业研发中心,福建 福州 350004

0 引言

瞬态传热过程是指一个具有初始温度场的物体受到一个固定的干扰热作用,物体的温度将随时间不断地升高或降低,物体内部的温度场最终达到与外界热作用处于新的热平衡状态的传热过程。在这个过程中系统的温度、热流率、边界条件及系统内能随时间有明显变化[1]。

对于沥青混凝土内埋置热管的传热状况,国内外学者开展了相关研究。凡俊涛等[2]研究埋置不同充液率(10%、30%、50%、70%、90%)的热管对沥青混合料车辙板降温效果的影响,建立热管降温幅度预估方程。冯振刚等[3]研究埋置不同工质(丙酮、甲醇、乙醇、甲苯和水)热管对沥青混合料车辙试件降温效果的影响。彭振宇[4]采用Gambit建立了沥青混凝土的三维模型,在有、无热管2种情况下计算距路面不同深度位置的温度-时间响应特性。陈国平等[5]通过模拟试验测试桥面板上、沥青层下埋入热管,满足矮寨大桥桥面不结冰要求的施工工艺特性。Hermansson[6]建立了沥青混凝土夏季温度的模拟计算模型,计算了夏季路面温度随时间的变化趋势。Cote等[7]采用考虑气候条件和路面特性的传热模型计算了常规路面和保温路面的表面温度。

研究表明:热管在冻土区道路工程中可以有效保持冻土的稳定,保护路基[8]。沥青混凝土埋置热管时白天可延缓沥青混凝土内部温度的上升,夜间加速温度的下降,对保持沥青混凝土的温度稳定具有重要的作用。光照开始内部温度的变化属于瞬态传热状态。对其进行瞬态传热分析可快速直观地判断沥青混凝土内部温度的实时分布,证明热管传热降温的优越性。本文主要基于ANSYS Workbench有限元瞬态热分析模块,对沥青混凝土内埋置热管进行温度场瞬态分析,并将仿真温度与实测温度进行比较。

1 有限元分析

1.1 试验模型

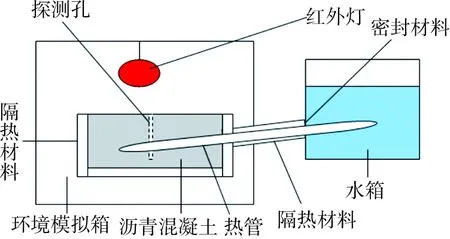

图1 试验模型示意图

在成型沥青混合料车辙板试件内部向上倾斜预埋热管,热管热端位于车辙板内,冷端连接到注水的水箱,将车辙板试件置于由红外灯加热升温的环境箱中,室内试验模型如图1所示。采用水质热管,热管间距为10 cm,室内模型的输入热量等效热流密度为3722 W/m2[9-13]。利用ANSYS Workbench建立分析模型[14-17]。沥青混凝土块的内部温度随光照时间的延长逐渐上升,可看作瞬态传热过程。

热管具有优良的传热能力和冷热端等温性,在每个计算时间节点,将热端温度近似等效为冷端温度。冷端处于水中,在无扰动情况下水体产生自然对流,换热系数约为500 W/(m2·K),可将沥青混凝土和热管看作一个整体进行瞬态温度场分析。

1.2 材料参数确定

道路结构的热传导性能与道路材料的导热系数、比热及密度有较大关系,道路材料导热性能越好,路面温度传导速度越快。沥青混凝土主要由沥青、骨料、矿粉及空隙组成,其导热性能的好坏与材料本身及空隙率有关。导热系数是材料本身固有的特性,相对于骨料来说,普通的沥青材料是一种低传导性材料,其导热系数仅为0.17 W/(m·K)。而常温下岩石、石灰岩、大理岩、玄武岩的导热系数分别为1.61~6.07、2.04、2.91、3.49 W/(m·K)[18]。

采用实测密度为2.34 g/m3的凝灰岩AC-13C沥青混合料Superpave12.5和Superpave19,2种材料的导热系数分别为1.73、1.67 W/(m·K),比热容分别为939.5、842.9 J/(kg·K)[19]。

沉积岩导热系数高于火成岩,凝灰岩属于火山碎屑岩,是沉积岩的一种,玄武岩属于火成岩,故凝灰岩的导热系数高于玄武岩[20]。本次有限元仿真中,AC-13C凝灰岩沥青混凝土导热系数为2.0 W/(m·K),比热容为1000 J/(kg·K)。热管的导热系数比一般金属大几个数量级,计算时热管的导热系数为40 000 W/(m·K)。

1.3 模型创建及网格划分

依据室内试验时的试块尺寸建立300 mm×300 mm×100 mm的方块模型,根据不同的埋管深度、角度和埋入长度植入热管,热管可简化为柱状的铜管,并赋予不同实体相应的材料属性。

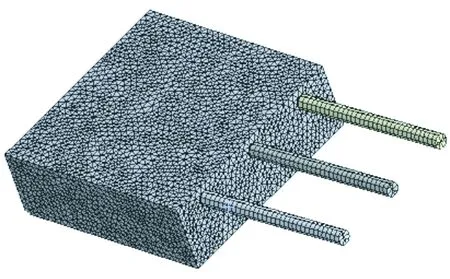

图2 模型网格划分

因埋入热管,沥青混凝土接触面不是规整的平面,在网格划分时采用四面体网格划分,网格划分单位为10 mm。热管为规则的柱状结构,将热管划分为六面体网格。整个沥青混凝土和热管的模型被划分为131 195个节点,84 946个单元,如图2所示。

1.4 边界条件及加载

设定环境温度为20 ℃,忽略沥青混凝土与热管接触面的热阻,接触面上沥青混凝土的温度与热管温度相等,二者为绑定接触。热管浸没水中的一端与水发生对流传热,在无扰动的情况下视为液体的自然对流,对流系数为500 W/(m2·K),作为有限元热分析的一个边界条件。沥青混凝土周围与空气发生自然对流,对流系数为5 W/(m2·K),作为有限元热分析的另一个边界条件。

热加载有热流量、热流率、完全绝热和内部生成热4种形式。热加载可等效为热流率即热流密度,室内试验模型中输入沥青混凝土的热流密度为3722 W/m2。

1.5 求解及后处理

为与室内试验结果具有可比性,本次有限元热分析的热加载时间为1.5 h,根据不同的热管埋深和埋设角度分别进行求解。主要分析3种埋置工况。

1.5.1 工况一

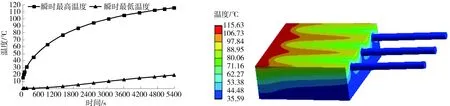

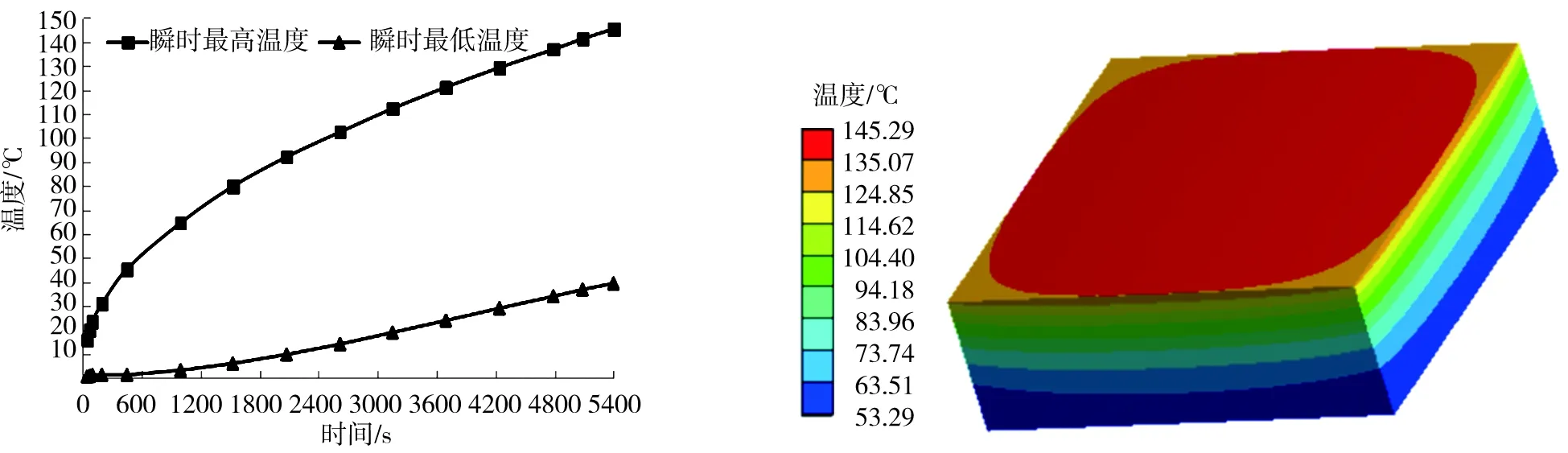

热管的热端中心在室内成型沥青混凝土板埋深3 cm,与水平面夹角为2.3°,置于室内环境模拟箱中,将热管的冷端连接冷水箱。经有限元计算,在红外灯光照过程中,沥青混凝土内部瞬时最高温度和最低温度随时间的变化如图3所示。光照1.5 h后的三维温度场分布如图4所示。

图3 工况一瞬时最高、最低温度变化曲线 图4 工况一光照1.5 h后的温度场分布

由图3可知:沥青混凝土的最高温度随光照时间呈抛物线型变化,开始时上升较快,随后增长速度逐渐放缓,经过5400 s到光照结束点时,瞬时最高温度为115 ℃,瞬时最低温度为35 ℃。

由图4可知:与热管垂直的截面上等温线呈波浪形分布,在热管的正下方温度最低,在热管周边的其他位置,温度随与热管距离的增加而逐渐升高。热管边缘距离沥青混凝土表面越近,路表温度越低,远离热管端温度较高。在热管的正上方温度低于80 ℃,而在离热管最远的混凝土边缘温度高达115 ℃,相差超过35 ℃。

1.5.2 工况二

热管埋深为8 cm,与水平面夹角为13.9°,进行与工况一同样的有限元计算,在红外灯光照过程中,随着时间的变化,沥青混凝土内部瞬时最高温度和最低温度随时间的变化如图5所示。光照1.5 h后的三维温度场分布如图6所示。

图5 工况二瞬时最高、最低温度变化曲线 图6 工况二光照1.5 h后的温度场分布

由图5、6可知:热管的埋深对上部沥青混凝土的温度影响较大,工况二瞬时最高温度较工况一时高约20 ℃。

1.5.3 工况三

热管埋深为8 cm,与水平面夹角为6.9°,进行与工况一同样的有限元计算,在红外灯光照过程中,沥青混凝土内部瞬时最高温度和最低温度随时间的变化趋势如图7所示。光照1.5 h后的三维温度场分布如图8所示。

由图7、8可知:瞬时最高温度与工况二接近,路面的高温位置向热管一侧移动,路面的整体温度较工况二高。

图7 工况三瞬时最高、最低温度变化曲线 图8 工况三光照1.5 h后的温度场分布

1.5.4 工况四

沥青混凝土内未埋热管时,在同样的光照条件和时间内,升温过程中瞬时最高温度、最低温度如图9所示,光照1.5 h后沥青混凝土表面及内部温度的分布如图10所示。

图9 工况四升温过程中瞬时最高、最低温度变化曲线 图10 工况四光照1.5 h后的温度场分布

由图9、10可知:光照1.5 h后,路面的瞬时最高温度为145 ℃,位于路表的中央,4个角隅温度稍低,超过120 ℃。与工况一、二、三相比,路面瞬时最高温度高10~30 ℃,瞬时最低温度高约18 ℃,高温分布区域比埋热管大。

2 比较分析

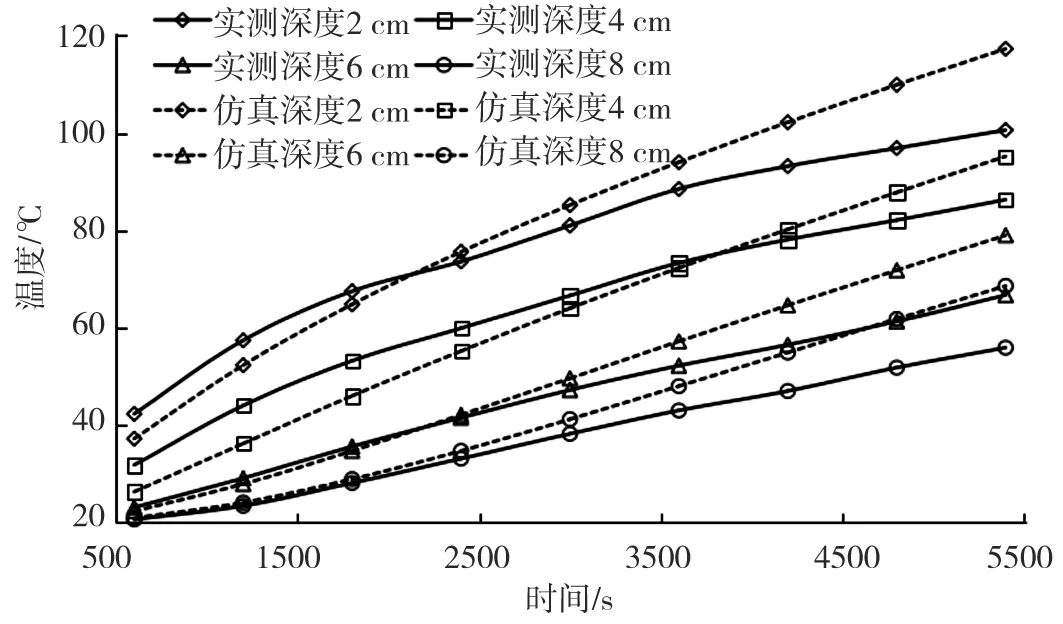

图11 埋热管时有限元仿真温度与实测温度对比曲线

以工况一为例,测定试块不同深度处的温度,并按照第1章有限元分析的温度场计算对应点的温度。实测温度及仿真温度计算结果如图11所示。

由图11可知:实测温度与仿真温度的曲线变化极其相似,随着热管埋深的增大,两者几近重合。

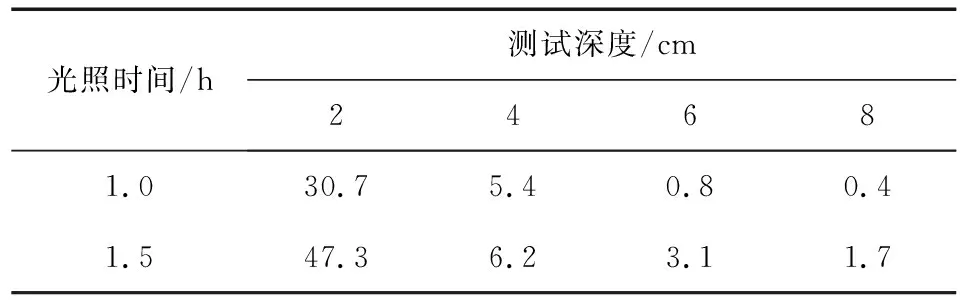

计算实测温度tr与仿真温度ts差值平方的算术平均值S,S越小,tr与ts越接近。其计算公式为:

式中n为数据个数。S计算结果如表1所示。

表1 试块不同测试深度下S随光照时间的变化 ℃2

由表1可知:随着光照时间的减小和路面深度的增加,沥青混凝土内部仿真温度与实测温度之差越来越小,表明有限元计算的仿真温度与实测温度越接近。当试块测试深度超过4 cm时,在1.5 h的升温过程中,仿真温度与实测温度的最大偏差小于5%,S<7。因此,采用三维有限元仿真可快速预测埋热管的路面内不同深度处温度的变化,深度大于4 cm时误差较小。

3 结论

1)埋置热管的不同工况下,升温过程中热管降低沥青混凝土内部温升速率,降温过程中增大温降速率。

2)埋置热管后沥青混凝土内部的温度场呈波浪形分布,在垂直热管的横截面上,离表面越近温度越高,离热管越近温度越低。

3)仿真分析得到的温度与对应点位的实测温度接近,随光照时间的减小和路面深度的增加,二者的差距越来越小。

4)当路面测点深度大于4 cm时,仿真温度与实测温度偏差小于5%,有限元仿真可用于埋热管沥青混凝土内部温度场的快速判断。