驱动座的有限元分析与优化设计

廖 辉 苏金辉 陈胜飞 钟育生 陈鹏河

福建龙净环保股份有限公司 龙岩 364000

0 引言

驱动座是带式输送机至关重要的部分,用于安装电动机、联轴器、制动器、减速器等设备,是带式输送机驱动系统的安装基础。特别是随着带式输送机长距离、大运量的方向趋势,更大的驱动功率意味着驱动座需要承受更大的设备载荷。

驱动座工作时不仅要承受设备质量,还承担运行时输出转矩的反作用力矩,以及旋转设备激振力。其中危害最大的是驱动座在激励下的受迫振动,如果驱动座抵抗振动的刚度不足,其振动量将会大幅提高,甚至超过相关标准,为系统长期稳定运行埋下隐患[1]。

本文从设计角度对影响驱动座刚度、强度的因素进行分析,建立基于有限元分析的驱动座设计评价指标,在可控范围内保证驱动座力学性能。

1 驱动座结构

1.1 驱动座结构分析

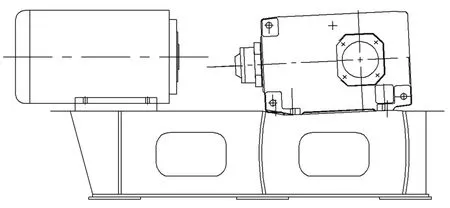

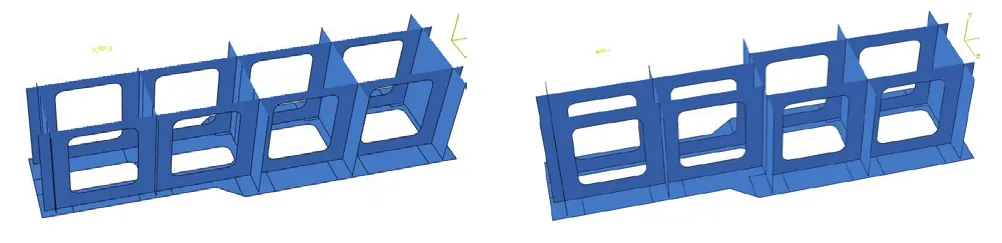

驱动座上表面为顶板,用于安装电动机、减速器等设备。下表面为底板,底板与土建预埋钢板焊接。顶板与底板之间为若干主筋板和次筋板,为适应不同滚筒中心高度而设定不同的筋板高度,驱动座通过各筋板连接为整体。如图1所示。

图1 驱动座结构

驱动座的作用有:将驱动装置中各种设备结合到一起,使之成为整体;将驱动设备抬高至滚筒高度;以及为减速器、电动机提供足够的支撑刚度。

1.2 载荷分析

理想状态下电动机轴出转矩,通过高速联轴器传递至减速器,经过减速器放大转矩后通过低速联轴器传递至驱动滚筒。在此过程中驱动座承受的载荷分为静态载荷、动态载荷和振动载荷。

静态载荷为电动机、减速器、联轴器等设备质量,作用于顶板上表面,方向竖直向下。动态载荷包括:电动机输出转矩的反作用力矩作用于电动机机座上;电动机输出转矩作用于减速器机座上;减速器输出转矩的反作用力矩作用于减速器机座上。振动载荷包括:1)电动机、高速联轴器自身制造误差,其旋转部分具有偏心质量,在高速旋转过程中其离心力是振动源。2)由于驱动座变形、安装误差导致的电动机轴、联轴器、减速器输入轴不对中,产生偏心振动[2]。

静态、动态载荷的作用主要体现在减速器上,导致减速器对驱动座产生下压力和上拉力,若驱动座支撑减速器的刚度不足,减速器空间位置偏移,将引起高速联轴器两端位移不同,减速器输入轴与电动机输出轴的偏心,如图2所示。

图2 电动机轴与减速器轴不对中

1.3 驱动装置振动限值的规定与现场测量

振动的特征可用位移、速度或加速度检测来衡量与评定。以旋转机械为对象判定,根据GB/T 6075—2012《机械振动 在非旋转部件上测量和评价机器的机械振动》(参考ISO 10816),300 kW以上电动机最大允许振动速度小于7.1 mm/s,最大允许位移小于90 μm,15~300 kW电动机最大允许振动速度小于4.5 mm/s,最大允许位移小于 71 μm[3]。

或以电动机为对象判定,根据GB/T 10068—2020《轴中心高为56mm及以上电动机的机械振动 振动的测量、评定及限值》(参考ISO2373)规定1 500 r/min时,轴中心高132~225 mm电动机,振动速度应小于2.8 mm/s;轴中心高225~400mm电动机,振动速度应小于4.5 mm/s。

根据现场人员反馈,部分项目驱动座振动幅度达到80~240 μm,已经影响设备运行安全。如图3所示,现场人员普遍采用的手持式振动测量仪,可测频率响应范围10~200 kHz。已远远超过了减速器输出端可能产生的振动频率,故测量数据仅反映电动机输出振动,不能代表减速器的低频率振动。

图3 电动机轴与减速器轴不对中

1.4 振动载荷转换

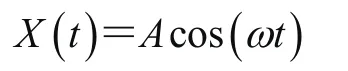

考虑最恶劣工况,取标准文件所允许最大振动位移值转换为激振力作为输入载荷,假设振动为周期性激励引起稳态振动,电动机按照正弦波规律振动[4]。

振动位移函数为

速度函数是对位移函数求导,得

加速度函数是对速度函数求导,得

式中:A为振动幅值,参考上述最大允许位移值选取;ω为频率,ω=2πf;f为电动机转轴振动周期,设电动机转速为1 500 r/min,则f=25 Hz。

根据以上条件得到整体加速度为a,转换为振动力载荷为F=M(g+a),M为整套驱动装置的质量。

2 有限元建模[5-7]

在UG软件中建立驱动座的三维模型,将该模型导入到有限元软件中。进行几何模型合理化处理,为模型添加材料属性。采用集中质量点来模拟安装在驱动座上的电动机和减速器,采用耦合约束来模拟电动机和减速器与驱动座的接触面。创建静态分析步+动态分析步+模态分析步。定义驱动座的边界条件,力载荷包括:电动机+联轴器重力、电动机振动力、减速器重力、驱动座重力;电动机输出转矩、减速器输入转矩、减速器输出转矩。划分网格,提交计算并后处理。需要读取的数据分为4方面内容:1)强度,驱动座应力;2)垂直刚度,减速器偏转角度、驱动座竖直z方向变形量;3)水平刚度,驱动座水平振动位移量;4)固有振动频率,驱动座模态。

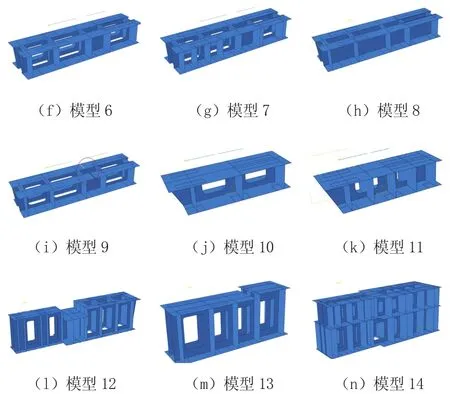

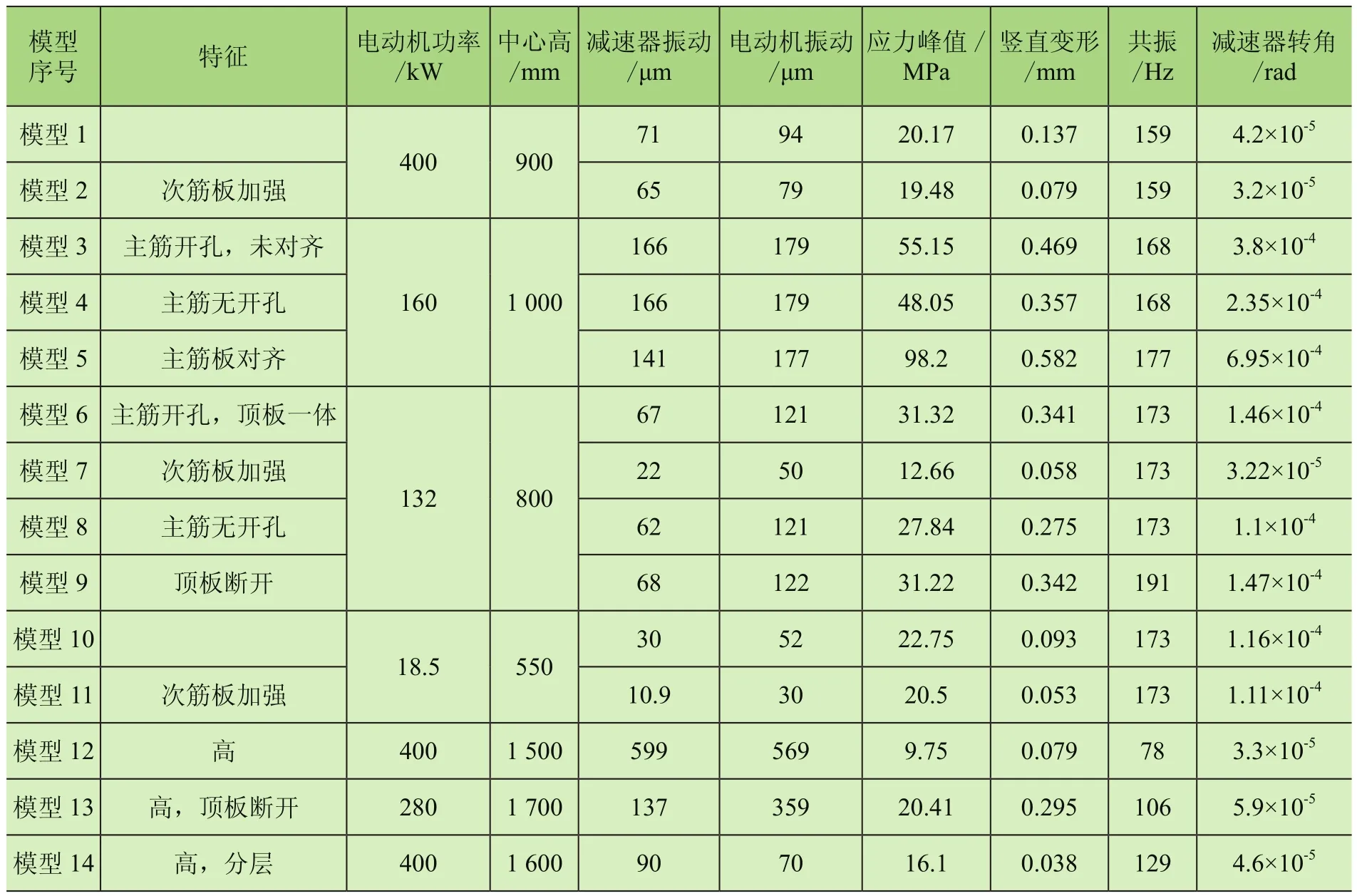

建立14个驱动座有限元模型如图4所示。其中模型2是模型1的次筋板加固对比结构,模型4是模型3的无开孔对比结构,模型5是模型3的主筋板不断开对比结构,模型7是模型6的次筋板加固对比结构,模型8是模型6的无开孔对比结构,模型9是模型6的顶板断开对比结构,模型11是模型10的次筋板加固对比结构。

图4 驱动座模型

3 仿真结果分析

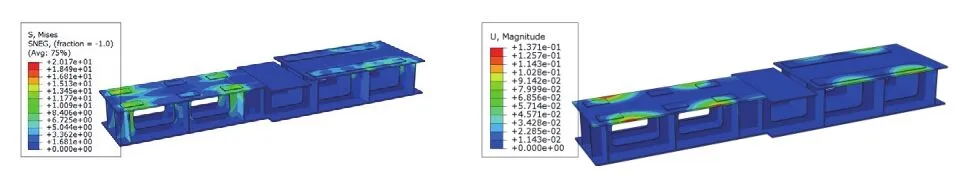

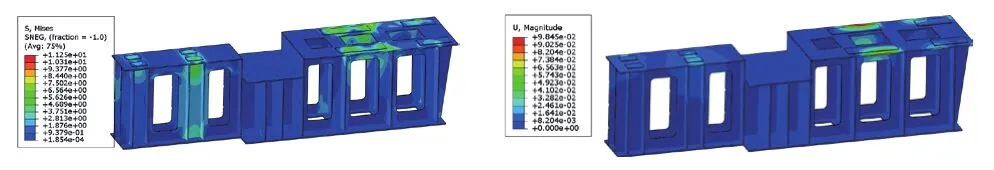

所有模型的仿真结果汇总如表1所示。模型1驱动座外形低矮,从外观看次筋分布稍显疏松,主筋板开孔较大。该驱动座水平刚度为水平方向振幅71 μm(减速器部位)和94 μm(电动机部位),略微超过标准限值。驱动座一阶振型激活频率为159.27 Hz,远大于电动机振动频率25 Hz,不会产生共振,如图5所示。

表1 仿真结果汇总

图5 模型1应力(左)应变(右)云图

模型2为模型1的次筋板加固对比结构,每侧增加4块筋板,总计8块,筋板仅能焊接于外侧。采用该加固方案后,驱动座最大应力、垂直刚度提高,驱动座静态位移下降幅度42.3%。加固后振动幅度满足规范要求,如图6所示。

图6 模型1应力(左)应变(右)云图

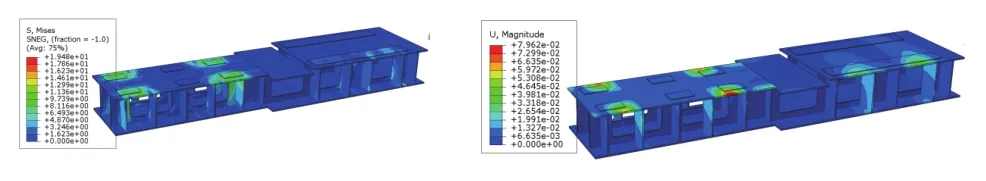

模型3驱动座的主筋板、次筋板均为12 mm板,略显单薄。电动机中心高度较高,减速器座位置的材料应力较大,最大应力达55.15 MPa。垂直刚度表现较差,该驱动座水平方向的振动大幅度超过规范限值。驱动座一阶振型激活频率远大于电动机振动频率,如图7所示。

模型4是模型3去除开孔的对比结构。主筋板无开孔时,驱动座最大应力下降至48.05 MPa,强度、垂直刚度提高。该驱动座水平方向的振动与模型3基本一致,如图8所示。

图8 模型1应力(左)应变(右)云图

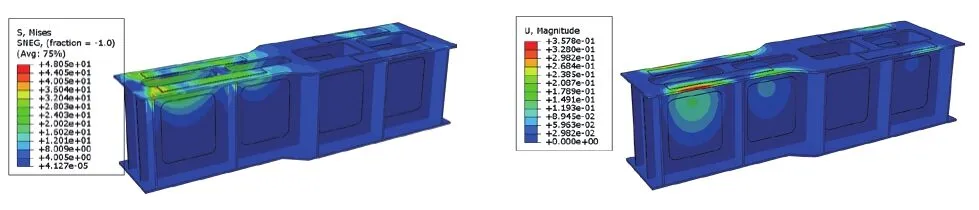

模型5是模型3将主筋板对齐的对比结构,将减速器所在区域主筋板外扩对齐电动机所在区域主筋板,使整个驱动座的主筋板成为整体,如图9所示。

图9 主筋板对齐(左)和主筋板不对齐(右)示意图

模型5驱动座最大应力上升至98.25 MPa,由于主筋板外扩后偏离了减速器机座,驱动座支撑减速器的结构稳定性被削弱,顶板受力未能有效传递至主筋板。垂直刚度下降。水平方向的振幅相比模型3的振幅减小,如图10所示。

图10 模型1应力(左)应变(右)云图

模型6驱动座强度可以满足使用要求,但垂直刚度表现较差,该驱动座电动机振幅超过规范限值,如图11所示。

图11 模型1应力(左)应变(右)云图

模型7为模型6的次筋板加强对比结构,每侧增加4块次筋,总计8块。由于次筋的加强作用,驱动座最大应力降幅59.3%,强度有明显提高,垂直刚度相应明显提高。补强后的驱动座振幅满足规范限值,如图12所示。

图12 模型1应力(左)应变(右)云图

模型8是模型6主筋板无开孔的对比结构,模型8驱动座最大应力为27.84 MPa,应力峰值下降10.3%。但该驱动座水平方向的振动依然大幅度超过规范限值,相对于模型6基本没有改善。模型8的整体力学性能提升效果不及模型7,如图13所示。

图13 模型1应力(左)应变(右)云图

模型9是模型6的上顶板断开对比结构,顶板断开后,结构应力峰值基本保持不变。该模型的各项力学性能与模型6基本一致,如图14所示。

图14 模型1应力(左)应变(右)云图

模型10驱动座仅布置1道主筋板,驱动座强度满足使用要求。但由于仅布置1道主筋板,垂直刚度较差。该驱动座水平方向的振动30 μm(减速器部位)和52 μm(电动机部位),满足规范限值,如图15所示。

图15 模型1应力(左)应变(右)云图

模型11是模型10进行次筋板加强的对比结构,每侧增加2块筋板。进行加强后驱动座最大应力下降到20.5 MPa,降幅为10%,减速器偏转角减小。该驱动座振动幅度相较于模型10有大幅度下降,如图16所示。

图16 模型1应力(左)应变(右)云图

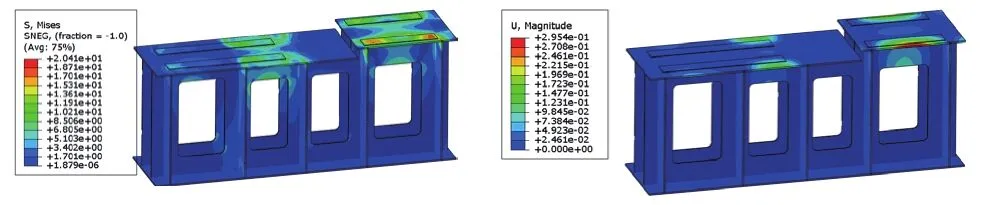

模型12~模型14的共同点是驱动中心高度较高,驱动功率较大,模型12驱动座支撑减速器的宽度较窄。驱动座强度余量充足,垂直刚度好,但该驱动座水平刚度不足,水平方向的振动幅度达到 599 μm(减速器部位)和569 μm(电动机部位),超过规范限值数倍,振动表现非常严重,如图17所示。

图17 模型1应力(左)应变(右)云图

模型13驱动座支撑减速器的宽度较模型12加宽,上顶板为断开式结构。驱动座强度满足要求,垂直刚度好。但该驱动座水平刚度不足,水平方向的振动幅度超过规范限值数倍,振动表现非常严重,如图18所示。

图18 模型1应力(左)应变(右)云图

模型14驱动座采用双层叠加式结构。驱动座强度刚度较好,水平方向的振动幅度符合规范要求,如图19所示。

图19 模型1应力(左)应变(右)云图

4 模型对照组分析与优化设计关键点

分析模型12、模型67、模型1011可知,次筋板加强后电动机和减速器的振动位移有效减小,应力峰值、驱动座的垂直方向变形、减速器转角亦有显著减小,说明次筋板对于驱动座的强度、刚度有重要作用。次筋板布置位置、数量为主要影响因素。

分析模型34、模型68可知,主筋板不开孔可以提高支撑刚度和驱动座强度,同时减速器及电动机的振动位移基本不变或略微下降,说明主筋板主要负担垂直方向刚度,但对减小驱动座运行振动幅度基本没有作用。

分析模型35可知,主筋板刻意对齐后,除了振动位移量有很小幅度减小外,其余力学性能却全部出现了下降,说明主筋板对齐与否不是决定驱动座力学性能的关键因素。

分析模型69可知,驱动座顶板断开后,驱动座的各项力学性能基本不变。说明驱动装置运行时各载荷通过垂直方向传递至驱动座,而通过驱动座顶板横向传递的载荷很少。顶板是否断开对于驱动座整体力学性能影响可以忽略。

分析模型1213可知,虽然这2种驱动座的应力峰值、减速器转角数据表现优异,但是其水平振动幅度超标严重。说明驱动座水平方向与垂直方向刚度差异较大,垂直刚度大的结构并不代表其水平方向刚度也满足要求。

根据以上研究结果,结合现场反馈,驱动座优化设计关键点为:

1)应合理布置主筋板位置,使主筋板能有效支撑在电动机和减速器机座下方,不必刻意强调支撑电动机和减速器的主筋板对齐。

2)应合理布置次筋板位置和数量,次筋支撑位置应尽量位于土建埋板区域内,且有效支撑在电动机、减速器机座下方,使顶板受力直接传递到地面埋板。

3)驱动座宽度对水平刚度有重要影响,特别是电动机中心高度较高时驱动座宽度必须充足,合理设计方案是将支撑减速器的驱动座设计为金字塔形,使驱动座底部的宽度前后一致。

4)主筋板开孔有利于驱动座的筋板焊接,并减小钢构质量。可在电动机下方主筋板开孔,但在减速器下方主筋板开孔时应避免过分削弱主筋板对于减速器垂直方向支撑刚度。

5)当电动机和减速器机座尺寸差异较大时,不必刻意将顶板做成一体。分开设置电动机侧顶板和减速器侧顶板有助于提升整体结构的技术经济性。

5 总结

驱动座强度通常能满足使用要求,且一般不必考虑共振问题,设计时应重点关注驱动座的支撑宽度,设计重点是考虑如何合理布置驱动座主次筋。本文采用有限元分析的方法对14个驱动座进行研究,验证了采用本文方法能够有效辨识由于设计导致的驱动座力学性能缺陷,从而预判某一设计方案是否满足正常使用要求,这对于优化驱动座结构并保证驱动座力学性能具有重要意义。