电镀纯钴工艺的组成研究

廖文英,邹忠利,曾华,魏成香,黄静,黄引妮

电镀纯钴工艺的组成研究

廖文英,邹忠利,曾华,魏成香,黄静,黄引妮

(北方民族大学 材料科学与工程学院,宁夏 银川 750021)

为了在黄铜表面电沉积纯钴,选用酸性电镀纯钴体系进行电沉积工艺研究。试验分别考察了镀液中钴盐质量浓度、硼酸质量浓度、氯化钠质量浓度对金属钴沉积速率的影响,为进一步提高沉积速率,试验还采用不同的电流密度进行了电沉积试验。结果表明:电镀钴的最佳组成为硫酸钴60 g·L-1、硼酸 20 g·L-1、氯化钠20 g·L-1、电流密度0.2 A·dm-2。镀液的极化曲线测试及镀层的金相显微形貌观测结果表明,金属钴层在-0.6 V开始沉积,在-1.0 V左右达到最大沉积速率,钴镀层的表面平整、均一光滑。

黄铜;电镀;钴;工艺研究

半导体硅芯片的制造流程复杂精细,芯片铜互连电镀液是芯片制造领域的核心工艺之一[1]。然而随着互联尺寸越来越小,出现的电迁移和扩散现象难以避免,需要增加低电导率的阻挡层进行修饰,由此增加了工艺的复杂性[2]。为此,有研究者提出用钴替代铜作为互联材料,一方面钴镀层硬度和耐磨性相对于铜有明显提升,另一方面虽然钴的电导率低于铜的电导率,但是使用钴镀层作为连接金属不需要阻挡层,对于封装的总体而言,随着芯片封装尺寸降低,金属钴镀层反而比铜封装可以获得更低的电阻,可以做到无缺陷填充。由此可见,在芯片互连技术中采用金属钴镀层具有极大的实用价值,是一种重大的技术革新[3]。

目前人们已经提出了许多制备钴金属层的方法[4],包括电沉积技术[5]、磁控溅射技术[6]、化学气相技术[7]、热原子层沉积技术以及等离子体辅助原子层沉积技术[8]等。其中电沉积技术相对而言工艺最为简便,可以适应于填充大于约10 nm的使用要求[9],并且可采用适当的后处理工艺使得镀钴液中重金属离子得到沉降,进行环保化处理[10-12]。然而通过查阅文献和实验研究发现电镀纯钴的难度大,文献报道相对较少,存在的亟须解决的问题是如何控制钴的沉积速率的问题。本文选用酸性镀钴体系在铜合金基体进行工艺研究,分别考察镀液组成中各成分质量浓度对于镀层沉积速率的影响,最终获得相对最佳的工艺组成。本文相关实验的开展可以为芯片钴互连技术提供实验技术参考,具有显著的应用价值和科学意义。

1 实验部分

1.1 实验材料

基板采用H62黄铜板(东莞市永宝铜业有限公司生产),规格为30 mm×50 mm×0.5 mm。阳极采用金属钴板(北京兴荣源科技有限公司生产),规格为60 mm×50 mm×0.5 mm。

1.2 实验步骤

黄铜板电镀纯钴工艺包括4个步骤。

1)除油:将H62黄铜板放入70 ℃除油液中 10 min。

2)浸蚀:将H62黄铜板放入50 ℃的稀硫酸(150 g·L-1)中30 s。

3)电镀:将处理后的黄铜板放入到电解槽中接入恒电位仪进行电沉积,镀液组成为硫酸钴 10~80 g·L-1、硼酸0~40 g·L-1、氯化钠0~30 g·L-1,pH值为4.0,电流密度为0.01~0.5 A·dm-2,电镀时间为25 min。

4)后处理:将上一步处理后的黄铜板进行水洗,然后吹干,密封保存待测试。

1.3 性能测试

试验采用称重法计算沉积速率,计算公式为:

=(1-0)/(··)。 (1)

式中:0和1—电镀钴前后试样的质量;

—钴的密度,8.9 g·cm-3;

—电镀时间。

电化学测试采用三电极体系,工作电极为黄铜片试样(面积1 cm2),参比电极为饱和甘汞电极,对电极为铂片电极。采用上海辰华仪器有限公司生产的型号为CHI660E的电化学工作站进行线性电位扫描,起始电位为开路电位,终止电位为-1.7 V,扫描速度为20~100 mV·s-1。试验采用北京普瑞赛司有限公司生产的 AXIO 型金相显微镜对试样形貌进行观察。

2 结果与讨论

2.1 钴盐质量浓度的影响

试验在保持镀液其他组成不变的条件下,首先考察了电镀液体系中钴盐质量浓度对沉积速率的影响,使用的钴盐为七水硫酸钴,结果如图1所示。

图1 钴盐质量浓度对沉积速率的影响

镀液中主盐的作用非常重要,它为电沉积过程提供放电离子,是电镀工艺中主要的控制参数之一。由1图可知,随着钴盐质量浓度的增加,沉积速率出现一个先增加后减小的趋势。这其中的原因可能是由于开始随着钴盐质量浓度的升高,镀液中晶核生成的数量越来越多,沉积速度加快,但随着质量浓度的进一步增大,镀液中浓差极化会逐渐减弱,此时生成晶核的可能性反而减小,沉积速率降低。由1图可知,钴盐最佳的质量浓度为60 g·L-1,此时达到最大的沉积速率。

2.2 硼酸质量浓度的影响

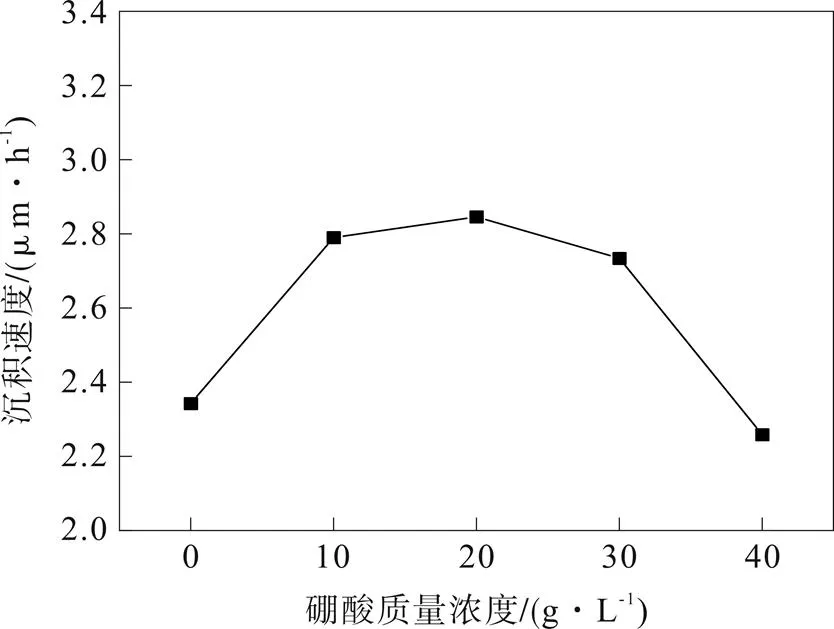

试验在保持镀液其他组成不变的条件下,考察了不同质量浓度硼酸对沉积速率的影响,结果如图2所示。

硼酸在镀液中的作用主要是缓冲剂,保持镀液的pH值稳定,另外还可以提高镀液导电性,改善镀层力学性能的作用。由图2可知,随着硼酸质量浓度的增加,镀层总体沉积速率变化不大,严格地说出现一个先增加后减小的趋势。这其中的原因在于镀液配制时保持了pH值相对稳定,综合看硼酸质量浓度在20 g·L-1时沉积速率最好。

图2 硼酸质量浓度对沉积速率的影响

2.3 氯化钠质量浓度的影响

氯化钠在镀液中的作用是阳极活化剂和导电盐,一定含量的氯化物可以保持阳极处于活化状态,否则容易产生阳极钝化现象。试验在保持镀液其他组成不变的条件下,考察了不同质量浓度氯化钠对沉积速率的影响,结果如图3所示。试验结果显示氯化钠质量浓度在20 g·L-1时沉积速率最高,超过20 g·L-1时沉积速率反而有下降的趋势。

图3 氯化钠质量浓度对沉积速率的影响

2.4 电流密度的影响

为了进一步提高沉积速率,试验对不同电流密度对沉积速率的影响进行了研究,结果如图4所示。

由图4可知,随着电流密度的升高,镀层镀速存在明显升高现象,电流密度在0.2 A·dm-2时沉积速率最大,但当电流密度超过0.2 A·dm-2时沉积速率有下降趋势,此时观察到阴极出现气泡,说明电流密度过大,影响了钴镀层的沉积速率。

图4 不同电流密度对沉积速率的影响

2.5 镀液极化曲线测试

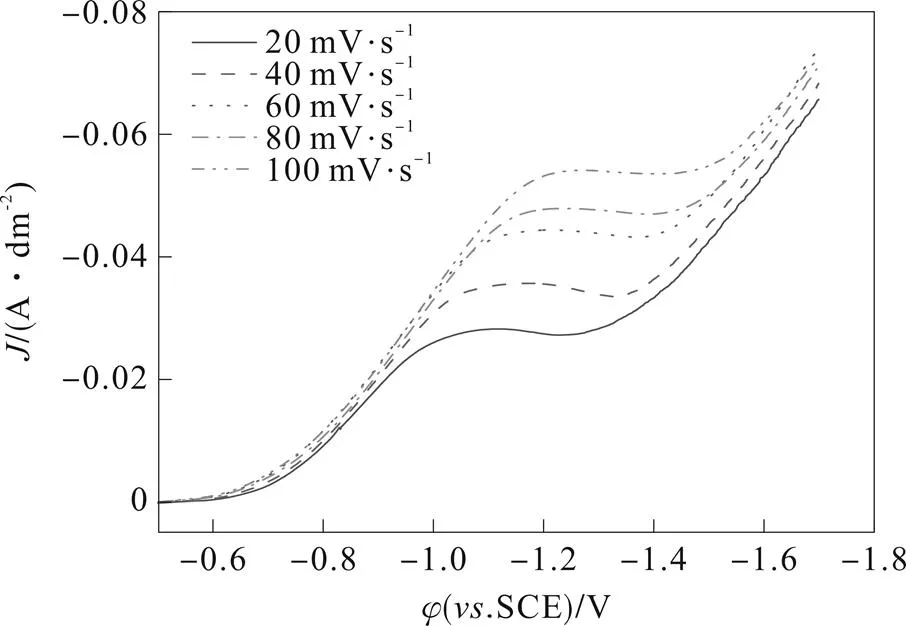

试验最后采用最佳的镀液组成进行了电化学测试,分别使用20~100 mV·s-1不同的扫描速度进行了阴极极化曲线的测试,结果如图5所示。

图5 在镀液中采用不同扫描速度测得的阴极极化曲线

由图5可以看出,随着扫描速度的增加电流密度有增大的趋势,说明随着电镀体系的极化作用亦随之增大。由极化曲线的变化趋势可知,测试体系的开路电位在-0.5 V左右,镀液的阴极极化曲线在-0.6 V开始发生明显的沉积,在-1.0~-1.2 V达到极限扩散电流密度,此时钴镀层的沉积速率达到最大值,当电位继续正移出现电化学步骤的转移,出现了副反应,在试样表面不断析出氢气,影响钴镀层的沉积,此时电沉积效率急剧下降。

2.6 镀层的表观形貌

试验对采用最佳的镀液组成获得的试样进行了金相显微组织观察,结果如图6所示。

黄铜试样在电镀钴后的表面颜色发生了明显变化,由金黄色变为银白色。由图6可知,电镀钴后的试样表面平整,晶粒均匀细致,没有出现明显的针孔或微裂纹。

图6 电镀钴后试样的金相显微照片

3 结 论

本文通过酸性电镀钴液在黄铜表面成功沉积出纯钴层,通过单因素实验获得了镀液组成对镀层沉积速率的影响规律,试验获得最佳的镀液组成为硫酸钴60 g·L-1、硼酸20 g·L-1、氯化钠20 g·L-1,最佳电流密度为0.2 A·dm-2。镀液的电化学测试结果表明,金属钴在-0.6 V就可以出现电沉积现象,且在-1.0 V左右达到最大沉积速率,镀层的表观平整无缺陷。

[1]金磊,杨家强,杨防祖,等. 芯片铜互连研究及进展[J].电化学,2020,26(4):82-91.

[2]白宣羽,汪渊,徐可为,等. 集成电路的铜互连布线及其扩散阻挡层的研究进展[J]. 真空科学与技术学报,2004,24(z2):78-81.

[3]KATHERINE BOURZAC.钴解决芯片的线路难题[J].科技纵览,2018(2):14.

[4]张翔宇,田旭,刘博文,等.钴金属薄膜制备研究进展[J]. 真空与低温,2020,26(5):69-75.

[5]杨阳,唐振,叶雄,等. 电压对电刷镀纯钴镀层组织和性能的影响[J].机械工程师,2018,328(10):30-32.

[6]高斐,高蓉蓉,武鑫,等. 一种磁控溅射沉积钴膜和氧化钴膜的方法:中国,CN108611617A[P].2018-07-23.

[7]SAMAL N, CHETRY K B, ROOK K,et al. Low-temperature (≤150℃) chemical vapor deposition of pure cobalt thin films[J]., 2014, 32(1):011206-5.

[8]樊启鹏,胡玉莲,刘博文,等. 等离子体增强原子层沉积技术制备碳化钴薄膜[J]. 真空,2019,56(5):56-60.

[9]胡斌. 电镀纯钴用电镀液及其应用:中国,CN111041533A[P]. 2020-04-21.

[10]朱琼芳,何家平. 电催化氧化处理电镀废水尾水的研究[J]. 辽宁化工,2020,49(7):752-755.

[11]贾彦松,葛庆. 沉淀/吸附法处理电镀废水中的重金属[J]. 当代化工,2020,49(10):2133-2137.

[12]栾鑫宇,朱佳,张金松. 混凝沉淀处理综合电镀废水试验探究[J]. 辽宁化工, 2020,049(4):337-340.

Study on the Composition of Electroplating Pure Cobalt Process

(School of Materials Science and Engineering, North Minzu University, Yinchuan Ningxia 750021, China)

The electrodeposition technology of pure cobalt system by acid plating was studied in order to electrodeposit pure cobalt on brass surface. The effects of cobalt salt mass concentration, boric acid mass concentration and sodium chloride mass concentration on the deposition rate of cobalt were investigated. In order to further improve the deposition rate, different current density was used to conduct electrodeposition test. The results showed that the best composition of cobalt plating was as follows: cobalt sulfate 60 g·L-1, boric acid 20 g·L-1, sodium chloride 20 g·L-1, and the best current density was 0.2 A·dm-2. The results of polarization curve test and metallographic observation showed that the cobalt coating started to deposit at - 0.6V and reached the maximum deposition rate at - 1.0V. The surface of cobalt coating was smooth and uniform.

Brass; Electroplate; Cobalt; Process research

2020年度宁夏回族自治区区级大学生创新项目(项目编号:S2020-11407-002)。

2021-06-02

廖文英(2000-),女,四川省达州市人,本科在读,研究方向:电化学表面处理。

邹忠利(1980-),男,副教授,博士,研究方向:电化学表面处理。

TQ153.19

A

1004-0935(2021)21-1763-04