铁路机车车辆车轮故障预测及健康管理技术研究及应用

张 斌,宁友波,杨延峰,刘 通,张关震

(1. 中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;2. 中国国家铁路集团有限公司 机辆部,北京 100844)

车轮作为机车车辆的重要走行部件,起着承载和导向作用,其安全可靠性与列车的平稳运行密切相关,是影响铁路机车车辆运营安全的重要因素。同时,合理的车轮运用维修方案能延长车轮使用寿命,降低机车运营成本。基于可靠性、安全性、经济性等方面考虑,以预测技术为核心的故障预测与健康管理(PHM)受到越来越多的重视和应用,已成为铁路新产品研发和质量保障的一项关键技术[1]。

本文借助PHM技术,结合车轮失效分析的研究成果及应用现状,设计了一套机车PHM+车轮系统,并以该系统为例开展机车车轮PHM技术的研究。

1 铁路机车车辆车轮信息的采集追溯机制

基于RFID技术的机车车轮信息自动采集技术和设备,包括安装在机车车轮上的RFID标签,自动识别和采集机车车轮RFID标签信息的地面安装式和手持式识别系统。车轮被赋予唯一标识代码,利用RFID、温度及振动传感器等传感技术实现车轮制造、运用、检修和报废的全寿命周期数据采集,建立起全路机车车轮的踪迹追溯机制。图1为早期的故障车轮。分析发现,车轮辐板位置的焊补缺陷是引发车轮崩轮的主要原因。限于当时的技术水平和能力,为了追查同时期、同批次的焊补车轮流向,相关单位投入了大量的人力和物力。由于没有大数据系统,查找问题车轮的去向相当困难,很有可能会遗漏,但随着PHM系统的建立,追查产品信息已成为该系统的一项基本功能,图2为PHM系统车轮信息查询和检索功能示意图。

图1 早期故障车轮

图2 PHM系统车轮信息查询和检索功能示意图

2 铁路机车车辆车轮的故障预测

车轮在运用过程中常见的损伤主要有踏面损伤和车轮内部疲劳(辋裂)两大类[2]。车轮发生辋裂时的失效分析表明,车轮踏面下10~20 mm处一定尺寸的脆性非金属夹杂物是诱发轮辋裂纹的主要原因,可见辋裂故障属于车轮制造工艺质量问题。由于故障车轮同批次的车轮钢坯采用相同的冶炼工艺,因此其他同批次的车轮内部非金属夹杂物的水平可能与故障车轮相当,也存在发生辋裂故障的风险。

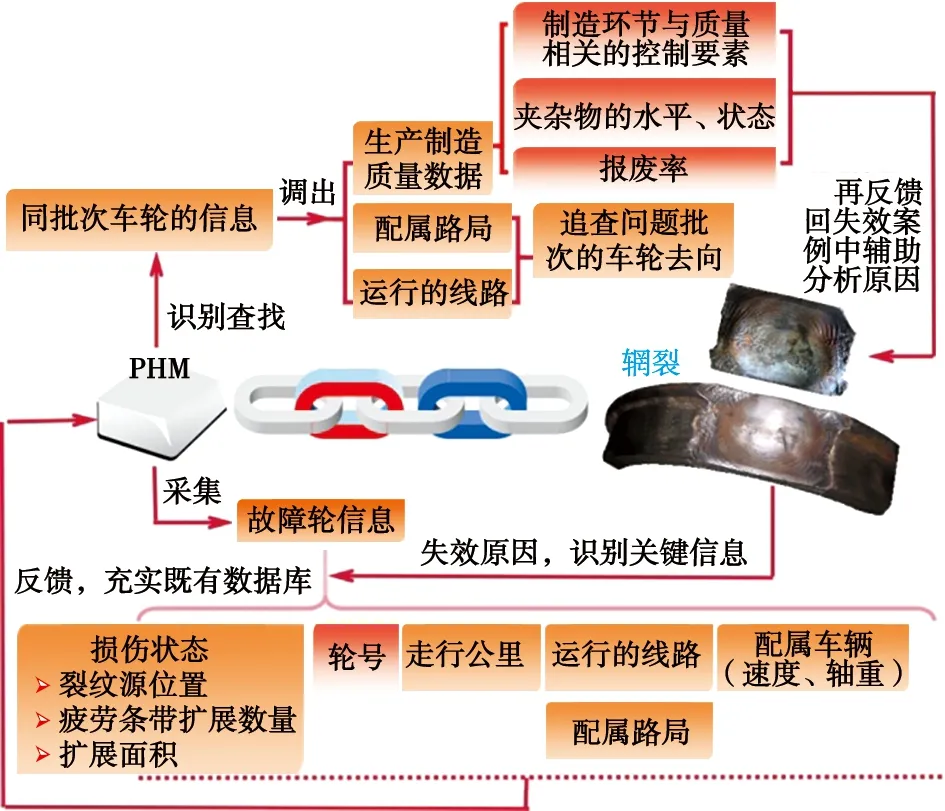

图3为PHM系统车轮质量溯源和故障预测功能示意图。如图3所示,通过该系统可追查到与辋裂车轮同批次车轮产品的去向,如所属车辆、配属的路局、运行的线路情况等等,同时还可以对该批次车轮的源头制造数据进行追溯,如该批次车轮的非金属夹杂物及在踏面下的分布状况、车轮报废率以及在制造环节与车轮质量相关的控制要素等等,帮助分析故障车轮及同批次车轮的根本质量问题,使车轮的制造工艺水平及产品质量得到提高。

图3 PHM系统车轮质量溯源和故障预测功能示意图

此外,通过分析系统库中与辋裂车轮同批次在役车轮的制造和修程中车轮内部夹杂物的探伤数据,能够预测这些车轮发生辋裂的可能性,从而有针对性地进行防控和处理,避免不必要的报废。

3 铁路机车车辆车轮的健康状态评估

车轮PHM技术是以车轮相关数据和理论分析模型为基础,采用物理模型与数据驱动相融合的方法汇总各类制造、监测、检测信息,利用车轮振动信息(表面伤损或内部伤损)、轮轨力信息(车轮多边形及剥离)、探伤信息(内部伤损)来衡量车轮的伤损状态,利用尺寸信息来表征车轮磨耗状态。图4为铁路机车车辆车轮的健康状态评估模型。图4中,车轮振动信号在经过预处理、频域分析、主成分提取后进入PHM工具箱,利用钢轨上安装的特殊应变片传感器测量轮轨力,用以衡量车轮伤损情况;收集的轮轨力信号经过带通滤波、时域分析、主成分提取后再经过传输系统进入到PHM工具箱中;探伤波形信号经过时域分析、主成分提取后也进入PHM工具箱;系统将人工测量结果进行线性回归,将生成的线性回归结果与智能检测设备结果相互校验,最后生成尺寸结果进入到PHM工具箱中。PHM工具箱依据采集数据进行健康评估、剩余寿命估计、报警提示及维修策略输出。

图4 铁路机车车辆车轮的健康状态评估模型

4 铁路机车车辆车轮的检修方案

车轮属于易损耗部件,其寿命很大程度上是由旋修量和旋修次数决定的,减少车轮的旋修量和旋修次数可以延长车轮使用寿命。在车轮运用过程中,旋修不及时会产生安全隐患,频繁、过度和不当旋修则会造成较大浪费,所以经济性的旋修策略显得尤为重要。

前期研究成果表明,经济性旋修策略大致需要考虑以下3个方面:

(1) 尺寸信息。根据踏面磨耗量、轮缘厚度、直径、整车轮径差及旋修周期内车轮磨耗量确定旋修深度;

(2) 报警信息。通过不同车轮报警类型(如超声波探伤、振动报警等)及级别,初步确定旋修深度;

(3) 预防性旋修。针对车轮长时间不旋修会发生深度裂纹(例如制动热裂纹)的情况,超过一定周期时会提示车轮旋修,避免单个车轮旋修量过大。

结合车轮经济性旋修决策流程如图5所示。

图5 经济性旋修决策流程

5 铁路机车车辆车轮的综合数据分析

机车车辆车轮故障预测及健康管理系统以大屏形式直观体现各级铁路运用部门统计分析数据,科学而实时地展示机车车辆车轮汇总统计、健康管理、检修作业、档案信息等信息,可为车轮生产制造、运维管理、维修决策提供强有力的数据支撑。

例如车轮踏面损伤中的滚动接触疲劳剥离问题是多年困扰铁路运营的难点[3]。PHM系统能综合考虑车轮所属车辆的轴重[4],运行的线路条件[5],雨、雪等服役环境[6]、车轮喷砂所选用的砂粒大小等车轮外部因素,以及车轮微观组织结构均匀性[7]、非金属夹杂物尺寸大小[8]等车轮内在因素对车轮踏面接触疲劳性能的影响,从车轮材质、运行线路、配属车型的适用性等多角度进行全面系统的综合分析,找出剥离轮的实质影响因素,提出有针对性的建议和改进措施。根据PHM中大数据的统计分析结果,若是车轮材质对线路的适用性不理想,可以更换车轮材质;若是车体本身的问题,可以优化转向架等部件的结构;若无明显规律,而是普遍性的批量问题,则需要结合大数据的深度分析结果筛选出既有车轮中适用性相对理想的材质,以此材质车轮的各项指标为基础,开发新材质车轮,制定新标准。图6为结合车轮实际服役情况的统计分析功能示意图。

图6 结合车轮实际服役情况的统计分析功能示意图

6 应用情况

目前,机车车轮故障预测与健康管理系统已在中国国家铁路集团有限公司部分局段进行试点应用,其效果主要体现在以下3个方面:

(1) 保障安全。实现车轮的制造、检修、运用、监测检测等信息数据的互联互通,快速收集故障车轮历史数据和定位关联隐患车轮,建立车轮踪迹追溯机制。运用大数据分析技术实现车轮健康状态实时评估及不良状况提前预警。

(2) 提高经济性。利用系统中的经济性旋修数学模型,实现综合考量尺寸、伤损、预防机制和应急处理等因素的车轮经济性旋修策略落地,试点单位试用过程中以平均单次旋修量减少20%为类比,可合理延长车轮使用寿命,降低车轮采购及压装等的成本,同时优化机车车辆小修、中修及大修的检修计划,提高机车运用周转率。

(3) 辅助车轮管理。建立起车轮全寿命周期数据,为运用及管理部门提供车轮磨耗和运用数据,并自动生成车轮相关报表,及时找出车轮运用和维修过程中存在的问题,辅助车轮管理。

7 结束语

机车车轮PHM系统运用物联网完成车轮的生产制造、加工组装、运用检修及伤损分析等多元信息的采集和融合处理,不仅实现了全路机车车轮状态的实时查询和追踪溯源,更可有效实现面向全路机车车轮全寿命周期状态的智能化管控、大数据分析和科学预测。该项技术能够推进“可预见性维修”进程,提高车轮的安全性、维修性、测试性、保障性和可靠性,成为机车车轮新产品研发和质量保障的一项关键技术。

随着PHM技术在机车车轮领域的深入发展和运用积累,该技术可逐渐向机车车辆其他重要部件拓展,如电机、齿轮箱等,形成机车车辆重要安全部件的综合故障预测和健康管理大系统。在铁路信息化建设统一部署下,车轮故障预测及健康管理系统和其他检测监测系统将实现信息互通互联,在大数据分析和智能装备技术的共同作用下,为我国铁路运输的安全平稳保驾护航。