浓硫酸自动定量装车控制系统研究与设计

高强强

(陕西锌业有限公司 工业自动化与信息中心,陕西 商洛 726007)

0 引言

陕西锌业有限公司硫酸车间始建于2008年,现有109 m2焙烧炉烟气制硫酸生产线一条,52 m2焙烧炉烟气制硫酸生产线两条,年产浓度98%工业硫酸35万t。目前共有四台用于储备浓硫酸的成品酸罐。浓硫酸运输工具为罐车,装车方式为人工。

浓硫酸具有强刺激性、强腐蚀性,对人体皮肤、粘膜等组织有强烈的腐蚀与刺激危害,可导致人体不同程度的灼伤。人工装车存在以下风险:给罐车充装浓硫酸时,由人工手动打开输酸管道上的截止阀,并需在罐车上实时查看装车液位,以此控制装酸量,工人劳动强度极大,且存在一定的安全风险;我国危化品运输禁止超载,罐车充装量依靠人工目测,无法准确给罐车定量装酸;充装罐车重量、车次、发售地点等信息全部依靠手工纸质票据记录,无法自动储存有关数据。

为了降低工人的劳动强度及安全隐患,防止浓硫酸超载运输,杜绝浓硫酸泄漏带来的安全及环保风险,急需对现有的人工装车方式进行自动化改造。

1 自动定量装车改造目的

1.1 现有装车模式

现有储备酸罐共计四台,罐体下方各安装一条输酸管道,管道上各安装一台手动截止阀。浓硫酸装车时主要利用酸罐与装车点的地势落差,由输酸管道,经手动截止阀进行装车。具体过程为:装酸时,罐车停至输酸管道插进车体浓硫酸进口,人工打开截止阀并在罐车进口处观察液位,凭借经验到达一定高度时,人工关闭截止阀,完成装车工作;罐车开往地磅进行装车计量。现有的人工装车存在明显的劣势及安全环保风险。

1.2 改造办法与目的

针对现有装车模式的劣势与不足,利用自动化控制系统及先进的计算机技术,研究与现场实际匹配的一套浓硫酸自动定量装车系统,提升自动化控制水平,实现装车自动化、定量化。并有效降低工人劳动强度,提高装车作业效率,有效防止浓硫酸超载运输,规避工人作业安全隐患,避免浓硫酸泄漏的安全与环保风险。

2 控制系统技术原理

自动定量装车控制系统采用基于PLC技术的分布式装车仪构成。装车仪将PLC技术应用到自动定量装车控制领域,主要功能是对装车过程进行程序控制和安全连锁控制。

装车仪由中央处理单元、数据采集单元、LED液晶显示单元、接口单元、电源及外接鼠标等组成。现场配有体积流量计、雷达液位计、气动调节阀、声光报警器、泵、鹤管位置检测等一次元件。

中央处理及数据采集单元实时获取现场仪表检测数据,分析处理后及时向现场执行单元发出控制指令,使气动调节阀、泵按照预先设定好的动作顺序完成过程控制。信号采集是把现场体积流量计、雷达液位计等的信号通过电缆及PLC的信号模块传送到PLC控制器进行处理,最后通过以太网协议实现PLC与上位机的通讯。

通过装车仪或远程监控计算机设定装车的参数,包括装车体积、流量系数、最大装车量、票号等。装车仪参数设定完成后,系统便会按程序自动进行装车,装车总量达到预先设定数值后,停止装车。

3 自动定量装车系统的构成与功能

成品酸罐作为浓硫酸仓储容器,按照日常生产及经营管理层面,自动定量装车实现的自动化管理系统包含以下组成部分:上位机监控及管理系统、定量装车控制系统、信号采集及控制设备、现场仪表与设备。同时系统留出远程网络接口,以便未来融入上级信息系统。

3.1 上位机监控系统的配置及其功能

3.1.1 上位机监控系统的配置

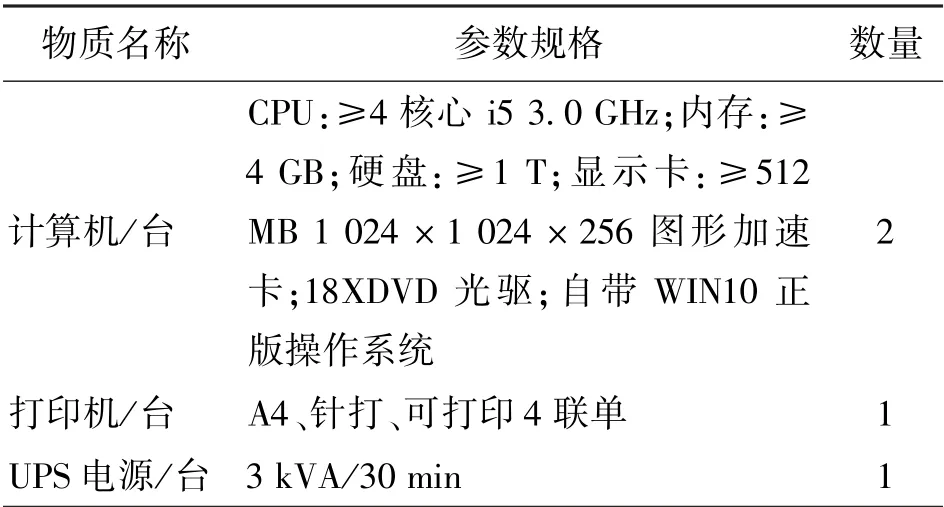

上位机监控系统由两台计算机、一台打印机、一台UPS电源组成,主要规格参数如表1所示。

表1 上位机监控系统硬件配置

3.1.2 上位机监控系统的功能

上位监控计算机用于展示自动定量装车系统的工艺流程图,包含装车进度、现场仪表检测数据、设备运转状态、故障报警提示等,并可根据需要自动生成单据和打印。还用于数据存储、统计分析、报表自动生成及打印、设定工艺参数等。具体功能如下:

(1)工艺流程画面展示

动态展示现场酸罐装车系统的工艺流程。实时监测显示整个装车过程中的各类仪表检测数据、各类运转设备及鹤管位置检测开关的状态。能够远程操作和控制装车控制仪,根据装车情况进行工艺参数的调整与设置。工艺流程画面包含总装车工序、单设备装车工序、开单界面、数据统计及报表打印几个界面。

(2)数据采集显示

实时监测并采集现场雷达液位计、流量计等数据,采集现场各类泵、电动阀、位置开关的启停状态并在上位机上同步显示。及时了解装车进度,保障整个装车过程的安全性。

(3)装车控制

通过上位机远程控制装车仪进行浓硫酸装车,远程检测装车仪是否准备完成,等待发货命令。在总装车工序画面进行装车控制操作和在单设备装车工序画面监控装车过程。利用系统软件自动在上位机生成发货数据并形成发货单,装车及发货相关数据自动生成数据库。

(4)报警提醒

现场配备声光报警器,与控制系统配合使用,用以对液位超限、设备故障的提醒。当报警后触发动作后,控制系统自动暂停装车,以便工作人员及时进行设备维护检修。

(5)数据报表生成

控制系统对采集的数据进行分析、分类、统计,生成相应时间段的报表,并可提供各种查询接口,比如按车号查询、按票号查询等。

(6)自动生成趋势分析图

系统具备历史数据查询功能,自动生成历史数据趋势图并显示趋势信息。历史数据趋势图的生成,依据生产及装车发货需求而设定,数据种类包含但不限于装车总量、平均装车量、最大装车量、最小装车量等。历史数据趋势图画面的生成,可以直观的判断装车仪的精度,提供对装车仪进行维护的依据。

(7)开放通讯

为充分发挥自动定量装车系统的作用,系统提供开放通讯接口。可与工厂现有的ERP系统及DCS系统进行数据交换。

3.2 自动定量装车控制系统及其功能

3.2.1 自动定量装车控制系统的配置

控制系统采用两级主从分布控制系统,由两台互为备用的上位机及安装在现场的四台下位机即定量装车控制仪组成。

上位机用于对系统的集中管理,下位机用于执行装车指令。上位机与下位机之间通过以太网协议进行通讯,以此达到采集数据、装车控制、数据管理的功能。

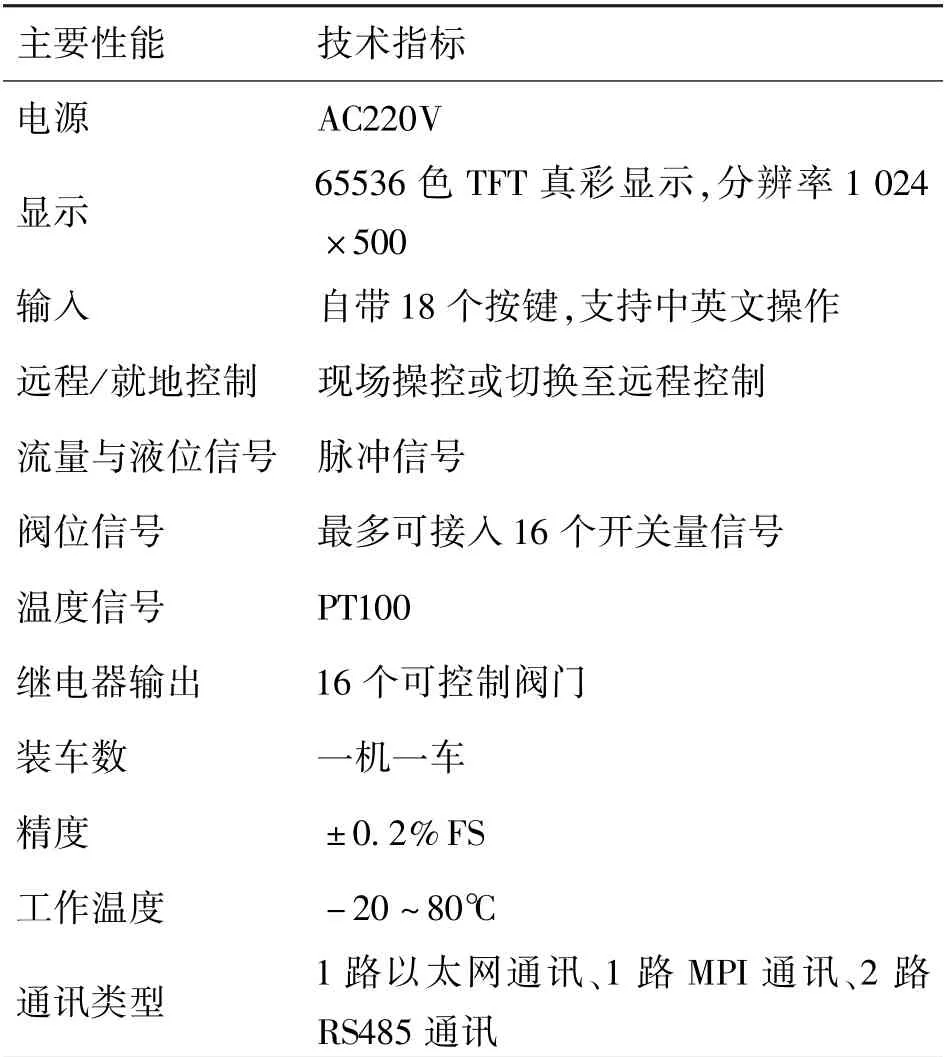

定量装车控制仪是实现自动定量装车的核心设备,硬件由PLC、触摸屏、操作键盘及其他辅助设备构成。主要技术指标如表2所示。

表2 定量装车控制仪技术表

3.2.2 自动定量装车控制系统的功能

(1)定量装车

装车仪根据预先在程序内设定好的定量值,自动向现场的泵、阀发出开关信号,实现自动定量装车。

(2)数据采集功能

装车仪可通过PLC采集现场仪表数据,还可采集运转设备启停状态、位置检测等开关量信号。

(3)远程和现场实时监控功能

装车仪配备LED显示屏,在现场实时显示发货过程及仪表数据与设备状态,同时上位机也能同步显示发货过程及仪表数据。

(4)参数设置功能

可在现场或远程计算机上,根据实际需求进行装车参数设定。

(5)顺序控制功能

装车开始后,系统按预定程序依次打开阀、泵,装车到定量时再按照预定程序依次关闭泵、阀,完成自动定量装车工作。

(6)装车自检功能

装车自检功能是当装酸阀门打开后,如果因阀没打开或输酸管道没有检测到流量信号,控制系统会停止装车并发出报警信号。

(7)现场急停功能

通过上位机或装车仪均可实现对装车系统的急停。当现场有任何的突发状况时,装车人员通过操作急停按钮便可实现停止装车。

4 控制系统现场硬件设备选型

控制系统现场设备选型依据适用可靠、高性价比、技术先进的原则,具体介绍如下:

(1)雷达液位计

用于检测成品酸罐中浓硫酸的液位,当罐体液位达到设定的高位时关闭进液阀,当罐体液位低于设定的低位时,自动装车系统停止装车。

(2)电磁流量计

用于检测装车时浓硫酸的瞬时流量及累积流量,信号为脉冲信号,并将检测数据传输给PLC系统。

(3)智能压力传感器

检测输酸管道的压力,并与变频泵通过PLC系统程序形成控制联锁回路。

(4)位置检测开关

用于检测鹤管插入罐车中的位置。若鹤管未插入罐车或插入深度不够,装车控制仪将自动检测报警并且不能执行装车指令。

(5)气动调节阀

安装于输酸管道,用于罐车装车。为保障精度,控制系统阀门选择气动调节阀,由plc通过DC4-20MA电流控制,并与雷达液位计的信号联锁。

(6)变频泵

装车的动力设备,通过PLC与压力信号联锁,由装车控制仪控制启、停。变频泵为强电供电,其运行反馈信号及控制信号先接入电气开关柜,再由电气开关柜输出至PLC系统。

(7)PLC机柜

PLC硬件采用西门子S7-300系列产品。用于采集雷达液位计、电磁流量计、智能压力传感器等的模拟量信号,并输出开关量控制信号。

5 控制系统软件配置及功能

5.1 控制系统上位机软件应用说明

控制系统上位机监控软件采用西门子WinCC 7.0开发,软件组态技术成熟,运行可靠。适应工艺控制的操作需要,可以根据操作人员的权限访问和调用工艺流程图、过程参数、数据记录、报警处理以及各种可用数据,并能有效地调整控制回路的输出和设定参数。

5.2 软件界面及功能

5.2.1 工艺流程主界面

主界面显示四台装车仪、现场仪表与受控设备的相关参数及运行状态,包含设置参数。可及时了解各个检测仪表、运转设备的工作状况,掌握整个装车作业,并可对异常数据进行弹窗报警提示。

5.2.2 单设备界面

单设备界面为核心控制设备即装车仪的显示界面。实时显示装车仪的运行参数,并可对装车仪进行参数修改及设定,用以控制装车过程。

5.2.3 数据统计界面

数据统计界面展示系统自动统计的每次装车完成后的相关数据,包含装车时间、预装量、实装量、票号等并保存到数据库中。

5.2.4 历史数据查询界面

查询界面可按时间需求,设定查询相应时间段的装车数据。

6 结语

自动定量装车系统采用模块化设计,选用的软硬件产品都是经过多年实践检验的产品,且被市场广泛应用,具备良好的可靠性。控制系统的设计首先保证技术的先进性,方案中装车控制系统采用基于PLC技术的装车仪,很好的将自动控制技术应用到自动定量装车系统,实现了自动、定量、快速发货,发货精度为0.2%以上。同时,由于系统基于PLC和现代网络技术,因此又具备良好的可扩展性,是近年来最新的技术和发展趋势。