基于“1+1+N”架构的智慧低碳型垃圾焚烧发电厂方案与实践

刘海威,刘 诚,张瑛华,陈 贶,李一洪,陈德喜,陈 坤

(1.中国恩菲工程技术有限公司,北京 100038;2.宁波洞桥环保有限公司,江苏 宁波 315012)

0 引言

垃圾焚烧处理已成为我国垃圾处理的主要方式,垃圾焚烧发电厂不仅承担处理垃圾的任务,还对国家“碳达峰、碳中和”的战略实施发挥着积极作用。目前我国累计在运行生活垃圾焚烧发电厂超过500座,焚烧设施设计能力达58万吨/日,全国城镇生活垃圾焚烧处理率已达45%,垃圾焚烧对我国城乡环境的改善以及新能源产业的发展都做出了突出的贡献。

传统垃圾焚烧发电厂已有100余年的发展历史,从工艺方案、核心装备到控制手段都已日臻完善。我国从20世纪80年代开始探索垃圾焚烧处理技术,在经历了30余年的发展历程后,目前在垃圾焚烧、烟气净化、余热发电以及自动控制等方面技术和装备已赶上世界先进水平,同时政府和公众对垃圾焚烧发电厂运行的监管措施也日益严格。

随着科技的进步,尤其是进入21世纪以来,5G技术、云计算、物联网、大数据技术、AR、人工智能等技术的兴起和逐步成熟,为垃圾焚烧发电厂进一步提高效率、节能减排以及实施精细化管理以及减少人工等方面提供了新的手段,使垃圾焚烧这个领域从技术层面再上一个台阶成为可能。

1 “1+1+N”数字化信息控制系统架构

“1+1+N”数字化信息系统是中国恩菲结合数字化、人工智能最新技术成果,以及中国恩菲近70年的有色、矿山以及能源环境工程技术经验,提出的一个智能工厂建设手段,是现代化工厂进一步提升效率,实现低碳生产和无人操作智慧工厂的先进架构方案。

“1+1+N”即1个数据平台、1个管控中心、N个智慧化应用。通俗地说,1个数据平台就是各类数据的集散地和协同中心,数据包括格式数据和非格式数据在平台上都有各自不同的储存空间(数据库)。现代化工厂中的各种设备的健康状态和性能都可以数字形式展现出来的,网络就是数据的输送渠道,可分为有线网络、无线网络,负责把数据安全可靠地送往平台。1个管控中心,是给工厂的管理操作人员提供一个监管生产的手段,是安全可靠生产冗余保障。N个工业智能软件就是在平台上挖掘数据价值的一个个“挖掘机”,运用大数据处理技术和人工智能技术把数据中有用的东西提炼出来供工艺系统使用。

这种“1+1+N”控制方式是一种全新的控制理念,它把工艺理论、逻辑控制、人工智慧以及专家系统等都融合在一起,形成了可以自主寻优、自动监测、自动运行、自我学习、故障预判等一系列智慧功能和各系统协同运行的真正意义上的智慧工厂。

表1 中国恩菲“1+1+N”智慧工厂架构示意图

2 智慧低碳型垃圾发电厂

垃圾焚烧过程是一个多变量、强耦合、大滞后特点的较难实施全自动控制的生产过程,而这种复杂多变量过程控制正是大数据+人工智能控制技术的优势所在。

智慧低碳型垃圾发电厂是在传统DCS自动化控制基础上,采用数字化、智能化技术,从全流程、全要素进行寻优控制,通过智能垃圾收储与给料、智能焚烧以及冷端优化发电等各工艺环节智慧工业软件,使垃圾焚烧发电厂各工艺过程效率提高、安全水平提升、运营成本下降、人工操作减少,最终实现低碳智慧运行的新一代垃圾发电厂。

基于“1+1+N”架构的智慧低碳垃圾焚烧发电厂从工艺优化、智能控制、生产调度、设备管理、排放达标、能源管控、安全监管等多个维度对全厂生产管理系统进行了梳理。针对垃圾焚烧关键问题与难点,提炼了数字化、智能化、网络化的智能生产实施要素。通过数据收集、大数据分析,总结出了垃圾焚烧发电厂各流程智能解决方案。

基于“1+1+N”架构的智慧低碳垃圾焚烧发电厂具有如下主要特点:

(1)系统智能寻优运行

应用智能化工业软件,实时对系统、设备、指标等大数据进行分析,优化垃圾发酵系统、焚烧系统、汽机热力系统、烟气净化系统等关键工艺流程,使设备、系统均自动在最佳工况运行。

(2)全厂低碳运行

燃料是电厂节能和提高效率的基础,垃圾发电厂中垃圾在垃圾池发酵、混合是全厂低碳运行的核心,垃圾智能储运与给料系统会自动感知与优化垃圾发酵过程,将合格的成品垃圾送入焚烧炉,实现全厂低碳运行。

(3)人工操作减少

通过自动给料、智能运行、智能巡检、机器人、无人机等设备和软件,全厂人工操作大量减少,某些工艺环节基本实现“黑灯工厂”运行。

(4)设备可靠性高

设备检测与故障预诊断系统会对设备各性能参数实时监控,对设备进行健康评估及故障预测,做好预防性维护,设备的可靠性掌握在控制系统之内。

(5)安全性提升

以5G、人脸识别、电子围栏、人员定位、AR、智能两票等最新技术的应用,全厂安全水平得到极大的提高。

(6)精细化管理

桌面云、移动APP、实时能耗分析、三维可视化不仅可以提高管理经营效率,更重要的是为管理者提供了精细化管理的手段,可以让工厂每一个消耗都做到清晰可查。

3 工程实践

中国恩菲正在实施“平台化设计、数字化交付、智慧化管理、国际化应用”战略发展,针对“1+1+N”智慧工厂架构模式,已在2个工程上进行了积极的探索和示范,“1+1+N”智慧工厂实施前,A厂为新建项目,B厂为已投产项目。

3.1 智慧数字平台

A厂包括焚烧、净化、余热利用、飞灰处理等工艺流程,采用具有中国恩菲自主知识产权的“1+1+N”智能工厂架构建设智慧工厂,其智慧数字中台采用ENFI工业互联网平台作为PaaS层基础平台,以全厂BIM模型为基础,集成属性数据、物联网数据、生产运营数据,具有设备接入、数据采集、数据分析、智能算法组件、全流程数据库、三维可视化、定位信息等功能,为智慧工业软件应用提供基础。

3.2 一体化管控中心

A厂一体化管控中心采用智能驾驶舱型管控设计,中心分为生产调度区、生产操作区和设备安全环保管理区三部分。

一体化管控平台实现了管理模式统一化、集约化、扁平化、信息化、专业化,拓展了数字化应用场景和展现模式。功能应用涵盖安全应急、生产管理、设备管理、能耗管理、环境管理系统智能优化等,实现全厂管控的可视、可知、可控。

图1 一体化管控中心实景照片

3.3 N个智慧工业软件

B厂智慧应用包括智能垃圾给料系统、ICC智能焚烧控制系统应用、汽机冷端优化系统等大数据+人工智能技术应用,其ICCENFI(Intelligent Combustion Control),是基于大数据和人工智能技术,并结合中国恩菲二十余年的垃圾焚烧工程经验,中国恩菲自主开发的新一代垃圾焚烧炉燃烧控制系统。它将垃圾焚烧复杂的工艺原理、现场运行的海量工况数据和操作人员的人工智慧结合,运用大数据深度学习和人工智能,建立了垃圾焚烧炉核心控制算法

库,开发了独立运行的软件系统。该系统克服了传统ACC系统逻辑控制复杂、投用难度大等缺点,是非常适合我国垃圾焚烧特性、具有国际先进水平的控制系统。

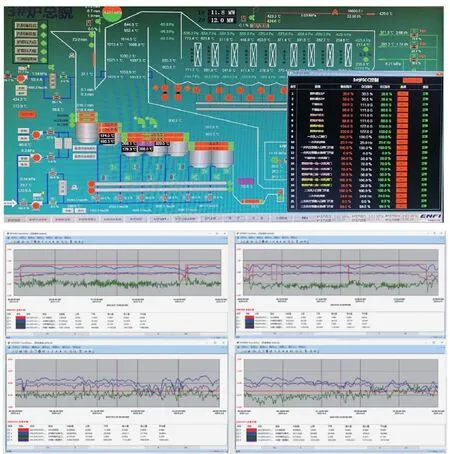

图2 ICC智能控制软件实景照片

ICCENFI智能控制系统具有如下优势:

智能化控制:控制系统附加运行人员经验与智慧,多参数同步参与控制决策。

系统投用便捷:ICC软件系统经过短时间大数据学习即可投入焚烧炉控制。

无缝对接现有系统:ICC系统可100%替代ACC控制系统,可实时在手动模式、ACC模式、ICC模式之间切换。

主要控制指标波动小:与人工控制相比,主要控制指标运行数据标准差可减小20%以上。

系统投用率高:24 h投用率可达95%~100%。

4 结语

采用“1+1+N”智能工厂架构建设智慧低碳型垃圾焚烧发电厂理念先进,架构科学,通过2个工程项目的应用和示范,已在全厂取得了更高效、更环保、更经济、更安全的实践效果,可为垃圾焚烧发电厂智慧化发展提供可贵的借鉴经验。