基于GPS同步的电气化铁路故障测距参数校准技术研究

郭骏麟,喻 劼

0 引言

根据国家铁路局公布的《2020年铁道统计公报》数据,截至2020年底,全国铁路营业里程达14.63万公里;复线里程8.70万公里,复线率59.5%;电气化里程10.65万公里,电化率72.8%。电气化铁路一旦发生接触网接地或异相短路故障,主要依靠设置在铁路沿线的牵引变电所、分区所、AT所内的测距装置定位故障点[1]。故障精确定位的关键是为测距装置提供准确的供电臂电抗-距离(Q-L)定值表[2,3]。

供电臂内存在区间和站场,设计人员依据接触网材质以及积累的经验确定接触网单位自阻抗、互阻抗,再根据区间分布及长度得到各区间的Q-L理论定值,根据站场分布及长度得到各站场的Q-L理论定值,综合各区间与站场的Q-L值得到接触 网供电臂的Q-L定值表。该定值表仅为理论值,需要通过接地短路试验进行校正[4,5]。但接地试验会对供电一次设备及铁路沿线的通信、信号设备造成一定损伤,在实际运营中应尽量减少或避免进行接地短路试验,当该试验非做不可时,每个供电臂也仅选取2或3个接地点,不具有广泛代表性,特别是复线,互阻抗受多方面因素干扰。上述因素均严重影响Q-L定值表的准确性。

由于测距装置Q-L定值表不够准确,一旦发生接触网接地或异相短路故障,即便采用最优化的算法,根据Q-L定值表得到的故障定位点也并不十分精确。运营经验表明,经过2或3个接地点试验的供电臂,定位误差大约为500 m;而没有经过接地点试验的供电臂,定位误差甚至超过1 000 m。在实际故障处理中,较大的定位误差延长了维修人员查找故障点的时间,影响供电系统正常功能的及时恢复。国铁集团工电部于2019年2月19日发文要求各铁路局集团公司供电部门采取有效措施,对辖内Q-L定值表进行有效校正,更进一步说明了准确的Q-L定值表对运营安全的重要性。针对现有电气化铁路故障测距系统的参数不能有效、准确整定的情况,本文提出一种基于GPS校时的电气化铁路故障测距参数校准技术,可以不经过接地短路试验,有效提高电气化铁路供电臂Q-L定值表的准确度,进而提高接触网故障测距的精确性。

1 基于GPS同步的故障测距参数校准技术原理

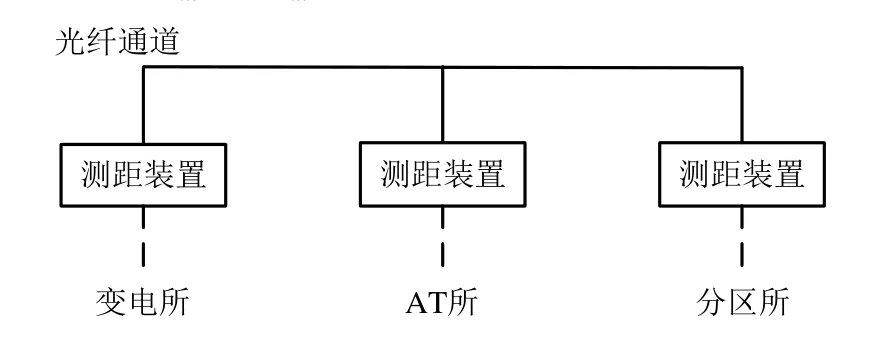

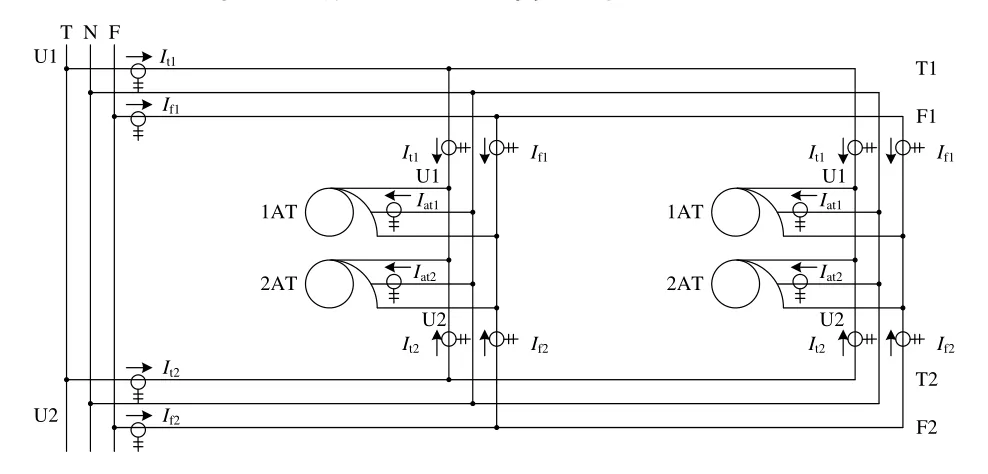

电气化铁路的每个供电臂设置有1个牵引变电所(Traction Substation,SS)、1个分区所(Sectioning Post,SP)和 1 个 AT 所(Autotransformer,AT),每个所内安装有故障测距装置,测距装置之间通过光纤相连,如图1所示。一旦发生接触网接地或异相短路故障,故障电流同时启动牵引变电所、分区所与AT所内的测距装置,记录并保存稳态故障电流数据,即牵引变电所、分区所与AT所内的以及分区所、AT所内的,如图2所示。

图1 接触网供电臂故障测距结构

图2 接触网供电臂故障电流分布

分区所与AT所测距装置将记录的各电流值传送给变电所测距装置,以变电所内的测距装置为主体,利用记录的上述电流和变电所T线、F线电压,以及故障点与变电所之间的距离,根据电路原理知识,即可计算出故障点与变电所之间的电抗值。由于供电方式及算法原理的不同,可以得到不同的计算式。

假设牵引变电所内无自耦变压器,采用中性点吸上电流比原理实现测距功能,则可得到牵引变电所、AT所、分区所3处吸上电流分别为[6]

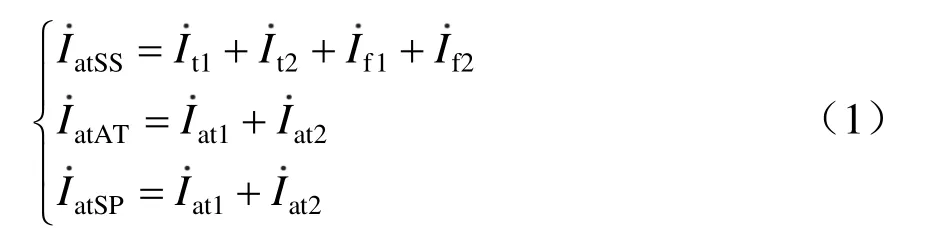

将每个供电臂分为两段,变电所至AT所为一段,AT所至分区所为一段,如图3所示,图中的n、n+1为故障AT段两端的吸上电流编号,Q为吸上电流比。

图3 分段线性测距法

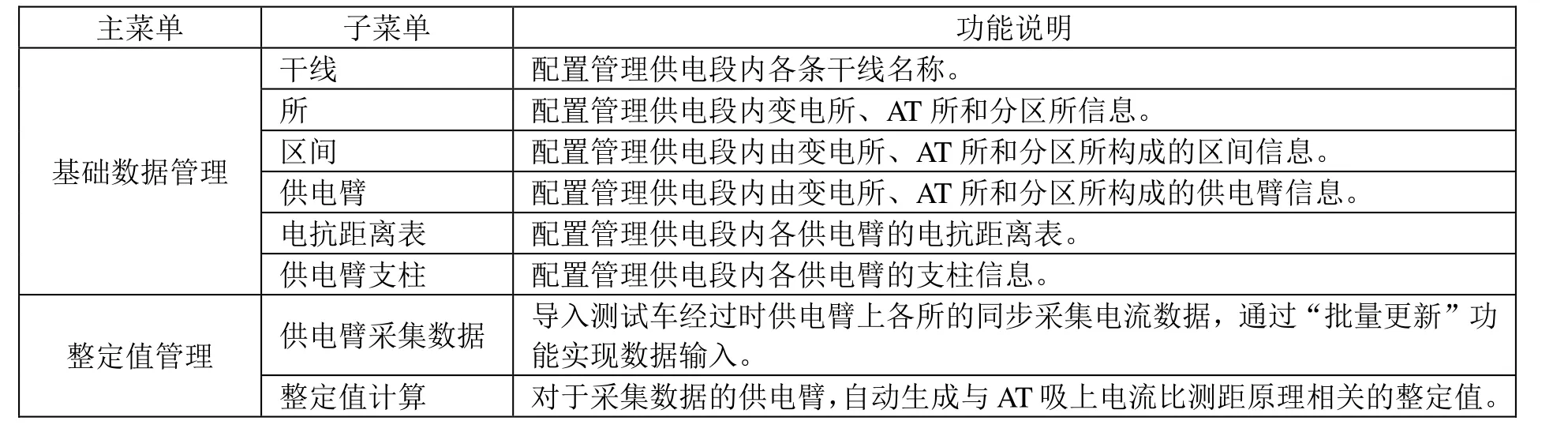

典型两个AT段测距公式为

式中:Di为各AT段长度,m;xi为各分段点距离,m;Qi为各分段点故障发生时的吸上电流比。

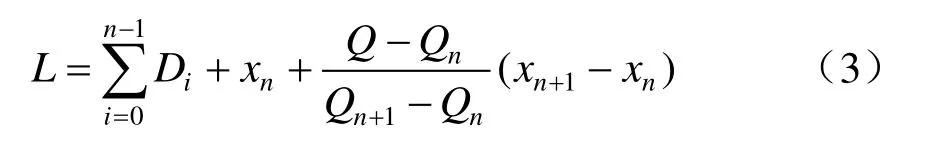

由式(3)可知,只要Qi准确,发生故障时,即可得到变电所与故障点之间的精确距离L。反之同理,如果变电所与故障点之间的精确距离L已知,也可求得故障点所在的分段点吸上电流比Qi的准确值。故障电流也可用负荷电流替代,以机车取流点代替故障点。换而言之,只需获取同一时刻如图2所示变电所、分区所、AT所的电流,以及变电所与故障点(或机车取流位置)之间的距离L,即可推算出准确的吸上电流比Qi值。

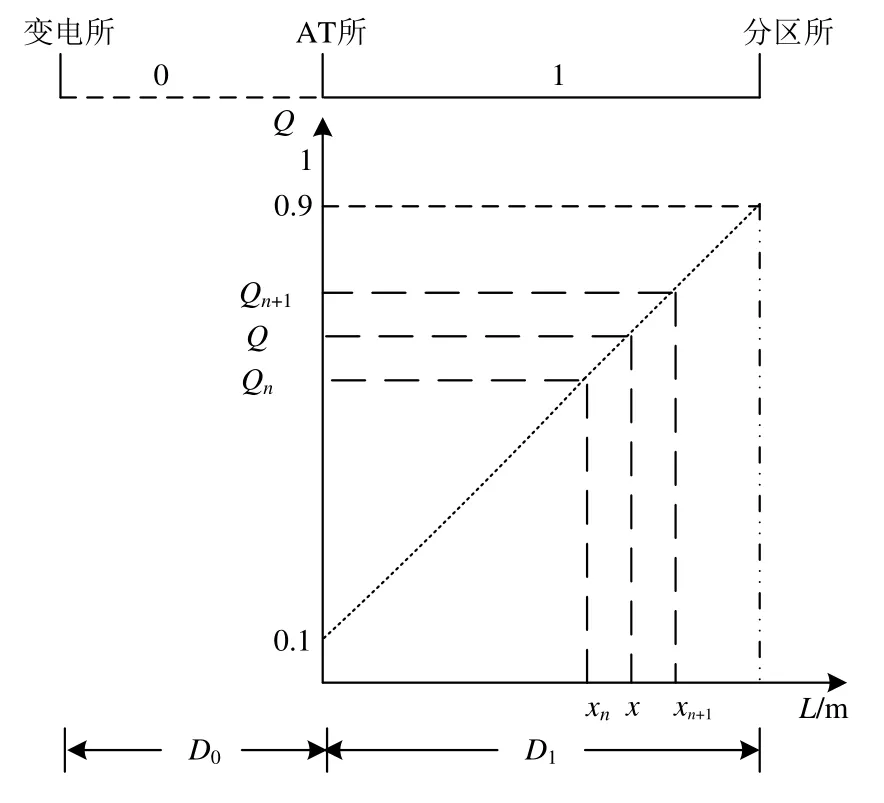

如图4所示,分别在变电所、分区所、AT所各设置1台数据采集仪,采集仪的时钟通过GPS校准,利用采集仪记录各所电流值;同时,在供电臂区段内设置1台机车取流,摄像仪录取机车所在位置的公里标,将公里标换算成带时标的变电所与机车的距离,综合同一时刻各所电流值,可反推出变电所与接触网之间的电抗值。随着机车移动,不断重复上述过程,即可得到供电臂的Q-L定值表。

图4 求取供电臂Q-L定值表流程

2 基于GPS同步的故障测距参数校准方案

为了实现基于GPS同步技术的电气化铁路故障测距参数校准功能,需要建立以计算机软硬件技术为基础的应用系统,该系统由前端数据采集设备和后端计算机工作站组成。前端数据采集设备包括数据采集仪和GPS接收天线,后端计算机工作站主要完成数据分析与处理。

2.1 数据采集

数据采集是指通过数据采集仪同步采集并保存一个供电臂内变电所、AT所和分区所的实时数据。数据采集仪配置6套高精度钳形电流传感器,采集变电所、AT所和分区所的各电流数据,同时配置1路GPS信号接收天线,用于校准时钟,使得采集的电流数据带有正确时标。每条录波记录时间最长可达1 h,装置可连续存放256条录波记录。录波数据传输格式符合ANSI/IEEE C37.111-1991 COMTRADE的规定。

在变电所设置1台数据采集仪,将4个电流传感器根据接线规定分别接在下行T线、下行F线、上行T线、上行F线上;在AT所和分区所各设置1台数据采集仪,AT所和分区所的5个电流传感器根据接线规定分别接在下行T线、下行F线、上行T线、上行F线和运行AT的吸上线处;在变电所、AT所和分区所各设置1套GPS天线,将天线拉出至控制室外场地,使数据采集仪以GPS基准校时,每台数据采集仪采集的数据均带有时标。

数据采集仪工作时,在供电臂AT段运行的测试车从接触网取流,在运行的测试车上通过摄像仪摄录窗外接触网支柱杆号或车内显示的公里标。测试车通过每个供电臂时,完成本供电臂的数据采集,利用工具软件从数据采集仪导出各所测试数据,通过图像识别录像视频得到每个整秒时刻测试车的运行位置。

测试车开始运行前,通过定值整定,同时启动变电所、AT所和分区所3个所数据采集仪开始录波,将所获取的每个整秒时刻测试车的运行位置、数据采集仪采集带有时标的电流数据均导入后端计算机工作站,进行数据分析与处理。

2.2 数据分析与处理

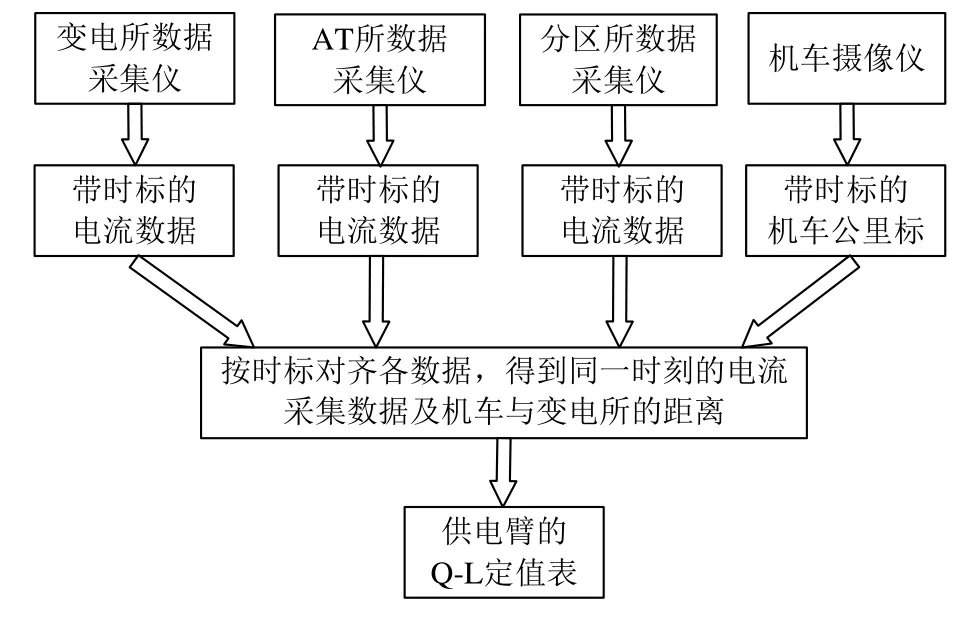

后端计算机工作站数据分析与处理软件采用3层分布式结构,包括数据库服务器、应用服务器和客户端软件,如图5所示。

图5 数据分析与处理软件系统架构

数据库服务器:存放各类型的基础数据,包括变电所、AT所和分区所内数据采集仪采集的实时录波数据,机车摄像仪录取的公里标数据等。

测距分析组件:从数据库服务器导出数据,完成变电所、AT所和分区所内数据采集仪采集的实时录波数据与机车摄像仪录取的公里标数据的分析,计算Q-L定值表。

系统管理组件:实现用户(组)管理、权限管理、系统日志管理等。

数据字典组件:实现所有数据字典项的维护。

数据访问组件:用于管理数据连接、获取数据集、获取临时数据集、执行一条SQL语句、在一个事务中执行多条SQL语句等。

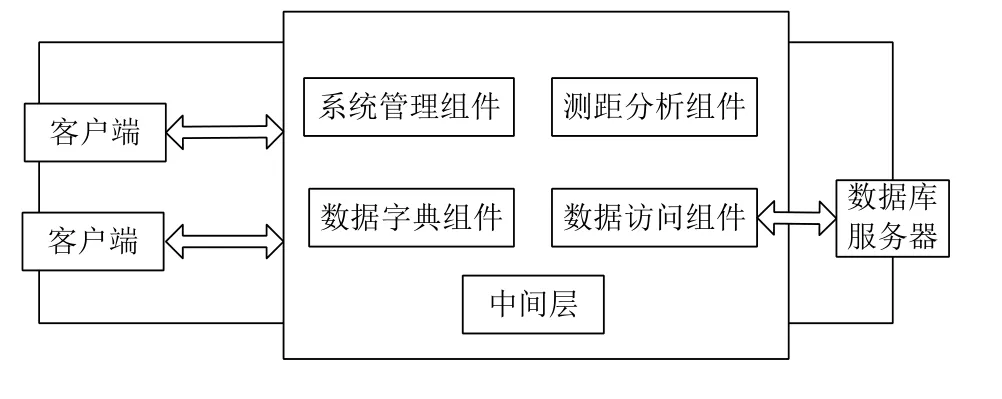

数据分析与处理软件客户端人机功能由“基础数据管理”、“整定值管理”两大功能模块组成,各菜单功能如表1所示。

表1 人机接口各菜单功能

数据分析与处理软件工作流程:数据采集仪采集的带时标的电流数据通过客户端“批量更新”方式导入该表中;测试车在供电臂AT段内运行时,将录像得到每个整秒时刻测试车的运行数据输入表中;至此,供电臂数据表已获得该供电臂AT段的公里标及对应的电流值列表,点击“整定计算”,得到Q-L定值表。该Q-L定值表与真实情况基本吻合,可以提供给设置于牵引变电所、分区所内的故障测距装置,实现牵引网精确的故障测距功能。

3 实例验证

2020年6月3日,在中国铁路广州局集团管内梅汕铁路的丰顺东变电所、建桥AT所及畲江北分区所3个所亭内设置3台数据采集仪采集实时数据,并架设GPS天线,同时在该供电臂内以120 km/h的速度行驶1辆测试车,通过摄像仪录取实时公里标数据。将所获取的所有数据导入数据分析与处理软件的数据库,通过分析与计算得到该区段的Q-L定值表,并将该定值表整定至该区段所亭的故障测距装置内,校正了该区段内的Q-L定值表,使得故障定位误差不超过200 m,取得了预期试验效果。

4 结语

通过研究电气化铁路接触网发生接地或异相短路故障时的测距原理,分析了接触网故障定位精确度与Q-L定值表精确度的关系,以及有效提高供电臂Q-L定值表精确度的方法,提出了基于GPS同步的电气化铁路故障测距参数校准技术。分别在变电所、分区所、AT所各设置1台数据采集仪,采集仪的时钟通过GPS校准,利用采集仪记录各所电流值;同时,在供电臂区段内设置1台机车取流,机车移动时摄像仪录取机车所在位置的公里标,将公里标换算成带时标的变电所与机车的距离,综合同一时刻各所电流值,可以计算出供电臂Q-L定值表。该技术不需要经过接地短路试验即可得到准确的、多个分段的供电臂Q-L定值表。一旦发生接地或异相短路故障,能够精确计算出故障点与变电所之间的距离,从而精确定位故障地点,误差不超过200 m,有效提高了电气化铁路故障测距的精度。