机械力活化钼尾矿制备高性能免烧砖研究

崔乐 ,李春 ,周文博

(1.商洛学院 电子信息与电气工程学院,陕西商洛 726000;2.商洛学院 化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室/陕西省矿产资源清洁高效转化与新材料工程研究中心,陕西商洛 726000)

大量排放的尾矿堆存不仅占用土地,造成矿产资源的浪费,而且还存在直接或潜在的安全隐患和环境危害,解决尾矿堆存问题、实现尾矿的二次利用已经迫在眉睫[1-2]。目前,众多研究者将尾矿用于制砖、水泥、混凝土、陶瓷及玻璃等领域,且取得了较好的应用前景[3-4]。采用尾矿制备免烧砖,可实现尾矿的大宗利用,有效解决环境问题。刘俊杰等[5]以铁尾矿为原料,制备出了满足MU10强度等级的免烧砖,其铁尾矿:熟石灰:标准砂:水泥:石膏质量比为 100:25:22:15:2,水固比为10%,成型压力为20 MPa,获得免烧砖的抗压强度为12.14 MPa。李冲等[6]研究表明,当铅锌尾矿掺量为70%,硅微粉为20%,制备的免烧砖强度符合MU20等级。上述研究在制备免烧砖的过程并未对尾矿进行机械力活化处理,Mulak等[7]认为机械力活化是矿物活化的重要方法,尾矿在机械处理的过程中,部分机械能转变为物质的内能,从而提高其反应活性。李峰等[8]研究了机械力活化对钼尾矿浸出效果的影响,随着球磨时间增加,钼尾矿Si和Al总浸出质量浓度逐渐增加。刘璇等[9]分析了钒尾矿活化性能的影响因素,球磨60 min时,掺30%钒尾矿砂浆试块的28 d的抗压强度为28.55 MPa。鉴于此,本文以钼尾矿为主要原料,并对其进行机械力活化,用于制备高性能免烧砖。

1 材料与方法

1.1 原材料

钼尾矿:来自商洛市某县某矿业公司,其化学组成如表1所示。钼尾矿中SiO2的质量分数高达72.38%,属于高硅型尾矿。表2为未经球磨钼尾矿原料的粒径分布。从表2中可以看出,原始钼尾矿的颗粒尺寸较小,大部分颗粒分布为0.04~0.63 mm,占其总量的87.66%。

表1 钼尾矿的主要化学组成

表2 原始钼尾矿的粒径分布

水泥:秦岭P.Q32.5R水泥,由商洛市某地水泥厂提供,水泥的化学组成见表3。

表3 水泥的主要化学组成

减水剂:所使用的减水剂是以羧酸类接枝聚合物为主体的PC减水剂,此减水剂的减水率高于20%,本试验中减水剂添加占胶凝材料的0.4%。

1.2 方法

将钼尾矿原料放置于烘箱中,在100℃下烘干至水分含量小于1%,然后采用SMφ500×500的水泥试验磨进行机械力粉磨,粉磨时间分别为 10,20,30,40 min,并采用激光粒度仪(Mastersizer2000)分析其粒径分布。

为了探究尾矿掺量对免烧砖性能的影响,将不同质量比钼尾矿(分别为50%,55%,60%,65%,70%,75%和80%)与水泥混合,采用水泥胶砂搅拌机干混2 min,再加入适量的水湿混2 min,然后加入减水剂,混合均匀。将混合均匀的原料倒入规格为160 mm×40 mm×40 mm的不锈钢模具中,标准养护至规定龄期,测定试块抗压强度和抗折强度。为了探究机械力粉磨活化钼尾矿对免烧砖性能的影响,将不用粉磨时间的钼尾矿原料与水泥进行干混,然后湿混、浇注、养护,达到其规定龄期后检测其力学性能。

2 结果与讨论

2.1 钼尾矿掺量对免烧砖性能的影响

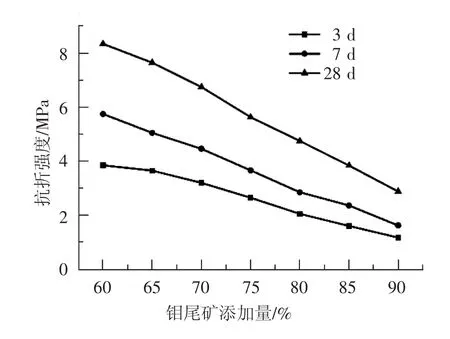

本试验所用的主要原材料为钼尾矿和水泥,钼尾矿的用量增多,则水泥的用量就减少,水泥用量对免烧砖的成本和性能产生直接影响[10]。图1和图2分别为不同钼尾矿掺量下免烧砖的抗折强度和抗压强度。

图1 不同尾矿用量下免烧砖的抗折强度

图2 不同尾矿用量下免烧砖的抗压强度

从图1和图2中可以看出,当钼尾矿添加量增加时,所制备免烧砖的抗折强度和抗压强度均有所下降。当钼尾矿添加量为60%时,其3,7,28 d的抗折强度分别为3.65,5.75,8.35 MPa,抗压强度分别为20.26,25.72,34.66 MPa。随着尾矿掺量的增加,其性能下降,当钼尾矿添加量为80%时,其3,7,28 d 的抗折强度分别为 2.03,2.85,4.72 MPa,抗压强度分别为5.64,9.95,12.48 MPa。继续增加钼尾矿用量,则使得胶凝材料所占的比例进一步减小,最终使得制备的免烧砖成型性变差,使其力学性能不断降低。综合考虑尾矿的用量和免烧砖的经济效益,确定钼尾矿的用量为80%,水泥用量为20%,其免烧砖的抗折强度为4.72 MPa,抗压强度为 12.48 MPa,满足《GB5101-2003》中MU10的强度等级要求。

2.2 球磨时间对钼尾矿粒径的影响

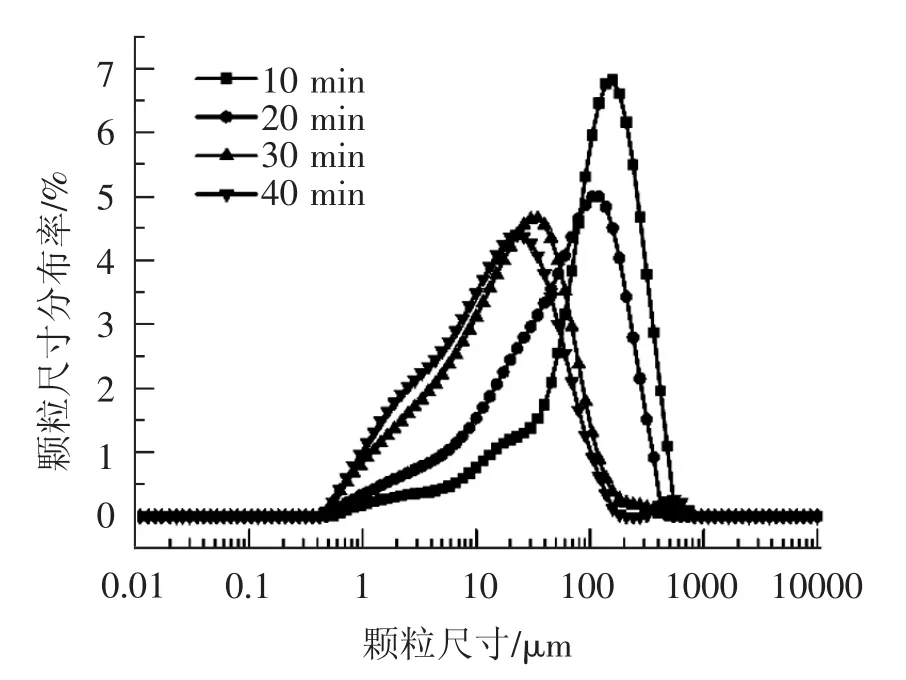

在球磨的过程中,机械力会将钼尾矿颗粒进一步破碎,使其粒径减小且颗粒分布发生变化,采用激光粒度仪分析了钼尾矿在不同球磨时间下的粒径分布,图3和图4分别为不同球磨时间下钼尾矿的区间粒度分布和累积分布情况。

图3 不同球磨时间尾矿的粒径分布

图4 不同活化时间尾矿粒度的累积分布

从图3和图4中可以看出,球磨10 min时,其粒径主要分布在10~600 μm,粒径小于10 μm的颗粒仅占7.34%,此时的D10、D50和D90分别为 15.14,104.71,275.42 μm。当球磨时间增至20 min时,其粒径主要分布在4~400 μm,粒径小于10 μm的颗粒为15.23%,此时的D10、D50和 D90 分别为 5.75,60.26,181.97 μm。当球磨时间达到40 min以上时,其粒径分布向更小的尺寸转移,主要分布在0.5~200 μm,此时粒径小于10 μm 的颗粒超过 40%,D10、D50和 D90分别为 1.91,13.18,52.48 μm。在球磨的早期,随着球磨时间的延长其颗粒尺寸不断减小,但是随着球磨时间的进一步延长(>30 min),其颗粒粒度减小的幅度明显降低。同时,从图2(a)中可以看出,球磨40 min时,在300~700 μm分布了一定量尾矿颗粒,这可能是由于颗粒团聚而引起的。侯贵华[11]、崔孝炜等[12]研究认为,对于粉体颗粒表面键能较弱的化学键,在机械力作用下逐渐发生断裂,使得颗粒粒径变小。然而对一些较强化学键,其断裂能量大于颗粒尺寸减小所需要的能量,导致颗粒粒径进一步细化的难度增加,达到一种平衡状态。此外,如果进一步延长球磨时间,还可能出现“团聚”的现象。因此,钼尾矿的机械力粉磨应具有合理的球磨时间。

2.3 尾矿球磨时间对免烧砖性能的影响

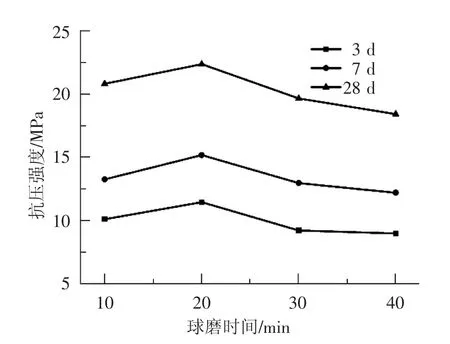

尾矿粒径对免烧砖性能的影响主要取决于两个方面:一是填充效应,二是活性效应[13]。其中,填充效应取决于尾矿的颗粒粒径,粒径越小,则填充度越高,免烧砖的密实度也就越高。活化效应取决于参与活化反应的物质含量,通常情况下,尾矿粒径减小可有效增加活化反应物。本研究在尾矿添加量对免烧砖性能影响的研究基础上,以20%的水泥为胶凝材料,通过加入80%的不同球磨时间下的钼尾矿,制备免烧砖,其结果如图5和图6所示。

图5 尾矿球磨时间对免烧砖抗折强度的影响

从图5和图6中可以看出,增加球磨时间,尾矿粒径减小,使得免烧砖的抗折强度和抗压强度呈先增大后减小的变化趋势,同时养护时间越长,强度越大。表4给出了不同球磨时间钼尾矿所制备免烧砖力学性能的增长状况。球磨10 min时,所制备免烧砖的抗折强度和抗压强度分别为5.98 MPa和20.81 MPa,较原尾矿所制备的免烧砖的抗折强度和抗压强度分别提高了26.69%和66.75%。当球磨时间增至20 min时,其免烧砖的抗折强度和抗压强度分别为6.53 MPa和22.36 MPa,较原尾矿所制备的免烧砖的抗折强度和抗压强度分别提高了38.35%和79.17%。然而随着球磨时间增至30 min后,其免烧砖的性能下降,当达到40 min时,其免烧砖的抗折强度和抗压强度分别较原尾矿所制备的免烧砖仅增加8.26%和47.6%。刘璇等[9]研究认为,其性能变化可能是由以下几个方面原因引起的。在机械力破碎和挤压作用下,尾矿粒径减小且表面积增大,从而改善了试块的颗粒级配,降低了试块中的孔隙率,使其力学性能得到提升。机械力使得尾矿颗粒表面变形和晶格畸变,化学稳定性降低,使得一些活性物质参与水化反应而形成大量的胶凝材料。随着球磨时间的延长,尾矿颗粒出现了团聚现象,使得免烧砖的力学性能下降。可见,采用球磨时间为20 min的尾矿所制备的免烧的性能较好,其抗折强度和抗压强度分别为6.53 MPa和22.36 MPa,满足《GB5101-2003》中 MU20的强度等级要求。

表4 尾矿活化制备免烧砖的力学性能增长率

图6 尾矿球磨时间对免烧砖抗压强度的影响

2.4 掺尾矿免烧砖的强化机理

2.4.1 物理机械作用

在免烧砖制备过程中,采用搅拌机将胶凝材料(水泥)与尾矿混合均匀,使得各颗粒间紧密接触,同时,经过机械球磨后的尾矿,粒径进一步细化,其粒径和胶凝材料的粒径更加接近,范德华力进一步增加了颗粒之间的粘结性,使得试样更加密实,促进了添加剂对试样物料活性的激发和物料之间的反应,加速了颗粒之间物理化学作用的进行。

2.4.2 水化反应

崔孝炜等[14]认为,胶凝材料的水化产物主要有:C-S-H(水化硅酸钙凝胶)、CH(氢氧化钙)、Aft(钙胶凝材料矾石)和 C3S和 C2S,其中起主要作用的是C-S-H。本研究采用的钼尾矿中含有大量的活性氧化铝和活性氧化硅,而且经过机械活化后,这些活性材料的量进一步增加,加速了与Ca(OH)2发生水化反应,生成更多的水化硅酸钙凝胶、水化铝酸钙凝胶等,其具体反应如式(1)~式(3)所示。在整个水化反应过程中,没有反应的钼尾矿粒子与C-S-H凝胶进行填充,相互交叉搭接,使较疏松、脆弱的网络逐渐密实与强化[15]。

同时,在水化反应过程中,各部分相界面之间进行着充分反应,水泥和凝胶材料之间的固-液反应、物料颗粒分子与分子间的固-固反应,而物料中的Ca(OH)2与大气中的CO2之间的固-气反应,这些反应是促进免烧砖的强度不断增强的重要原因。

3 结论

1)当钼尾矿添加量增加时,所制备免烧砖的抗折强度和抗压强度均有所下降。综合考虑尾矿的用量和免烧砖的经济效益,当钼尾矿的用量为80%,水泥用量为20%,可制备出满足《GB5101-2003》中MU10强度等级要求的免烧砖。

2)机械球磨可提高钼尾矿的活性,采用4~400 μm钼尾矿所制备的免烧砖性能较好,其抗折强度和抗压强度分别为6.53 MPa和22.36 MPa,满足《GB5101-2003》中 MU20的强度等级要求,较原尾矿免烧砖性能提高了一个等级。

3)钼尾矿免烧砖性能的提升主要通过物理机械作用、原料间的水化反应、水泥的水解和各相间的界面作用实现的。