铁路货车转向架弹簧视觉检测及机器人智能选配系统研究

李传翔,杨 兵,杨 顺

(中国铁路上海局集团有限公司 南京东车辆段,南京 210046)

摇枕弹簧、减振弹簧是铁路货车转向架主要互换零部件,起到支撑和传递车辆簧上质量、降低车辆振动引起的动载荷、优化车辆运行品质的重要作用,同时有效减轻车辆各部件之间、车辆与线路之间的冲击。目前路内大多数货车车辆段使用的弹簧检测分选设备需依靠人工将单簧依次输入检测线,采用单簧逐个检测方式,再由人工或机器人工作站选配组装。这种作业方式生产效率和自动化程度低,检测误差大,难以满足铁路高质量、高效率的发展要求。

当前铁路运输向高速、重载方向发展,对铁路车辆走行部的运行品质提出更高的要求。为提高铁路货车转向架弹簧检修过程的智能化、自动化、机械化程度,提高检修作业质量和生产效率,加快铁路货车检修工艺装备升级转型,提出研制一种同一转向架2组弹簧分组自动检测识别、智能选配、输送功能为一体的智能设备,实现各型铁路货车多种规格型号弹簧综合判断识别及弹簧智能选配功能。

1 整体方案设计

综合考虑弹簧检测选配效率和检修工装智能化、自动化发展方向,铁路货车转向架弹簧视觉检测及机器人智能选配系统设计采用整盘式弹簧自动输送、检测、分类及选配模式,主要由整盘弹簧自动输送系统、3D视觉智能检测工作站、智能选配中心、机器人选配工作站4部分组成。系统构成如图1所示。

图1 系统平面布置图

系统主要技术指标:

(1)检测对象:弹簧的高度值和半径值;

(2)静态检测精度:0.1 mm;

(3)检测时间:3 s;

(4)工业机器人轴数:6轴;

(5)工业机器人最大工作半径:2 050 mm;

(6)工业机器人负载:45 kg;

(7)工业机器人重复定位精度(RP):0.05~0.06 mm;

(8)系统工作效率:每托盘(半个转向架弹簧)平均耗时不大于3 min。

1.1 整盘弹簧自动输送系统

弹簧自动输送系统由双层倍速链输送线体、线头尾自动升降机构、双层自动转角机构、导向机构、顶升机构组成,同一转向架的2组弹簧放置倍速链输送线上层托盘并输送至3D视觉检测工作站,托盘经过弹簧检测工位和选配工位后成套输出至弹簧装配工位,组装完毕空托盘由倍速链输送线下层,通过线头尾升降机构输送回弹簧拆卸起始工位,实现弹簧托盘自动化循环利用。整盘弹簧自动输送系统如图2所示。

图2 弹簧自动输送系统平面布置图

1.2 3D视觉智能检测工作站

3D视觉智能检测工作站用于采集整盘弹簧的空间数据信息和数量分布,计算得出弹簧半径、高度值,判断弹簧型号及弹簧类型,从而为智能选配中心进行弹簧的选配决策以及机器人选配工作站选配动作提供信息支撑。该工作站集成硬件与应用软件,硬件部分包括3D结构光成像模组、位移电缸和安装壳体,软件部分包括3D点云采集模块和弹簧信息检测模块。

1.2.1 硬件设计

系统硬件包括3D结构光成像模组、位移电缸和安装壳体,主要用于对弹簧进行3D成像。

(1)3D结构光成像模组

3D结构光成像模组是获得3D数据的核心部件,直接关系到3D结构光X与Z方向的检测分辨率、准确度和效率。3D结构光成像模组技术参数:①成像分辨率:200万像素;②激光能量:120 mW;③3D高度分辨率:±0.1 mm。3D结构光成像模组如图3所示。

图3 3D结构光成像模组

(2)位移电缸

位移电缸是控制3D结构光Y方向位置的单元,其位移分辨率、定位准确度和运动速度直接关系到Y方向的成像分辨率、图像畸变和成像效率。

位移电缸根据应用现场需求并采用理论计算进行选型。根据整盘弹簧外部尺寸、成像分辨率、准确度和速度需求,位移电缸总行程1 200 mm,最大移动速率1 500 mm/s。位移电缸如图4所示。

图4 位移电缸

(3)安装壳体

安装壳体主要由遮光外壳、3D结构光成像模组安装机构及位移电缸安装机构组成,如图5所示。

图5 安装壳体

遮光壳体采用碳钢材料加工而成,考虑到内部检修调整、更换配件等问题,遮光外壳两侧均留有检修门。

3D结构光成像模组安装机构及位移电缸安装机构由铝合金材质加工氧化而成,3D结构光成像模组及位移电缸通过对应的机构安装在遮光安装壳体内部。

1.2.2 软件设计

软件部分包括3D点云采集模块和弹簧信息检测模块,3D点云采集模块基于硬件部分的3D结构光成像模组采集整盘弹簧3D点云数据,弹簧信息检测模块基于选择的设计工具以及硬件部分采集的弹簧形貌数据,开发检测算法。

检测算法根据检测需求检测出弹簧高度、半径数据,并将该数据发送给后续选配算法,选配算法根据检测弹簧数据值及检修工艺选配标准进行判断,工控机根据软件选配算法判断结果给机器人发送相应指令执行选配动作。检测算法流程如图6所示。

图6 检测算法流程图

1.3 智能选配中心

智能选配中心由硬件和软件组成,硬件主要为主控系统工控机、触摸屏显示器[1];软件系统为根据转向架弹簧检修工艺标准及规则编制的智能选配控制软件。

系统根据选配区的弹簧检测数据信息,按照对应的弹簧规格、型号参数将其进行分类,然后统计每个类型的弹簧。在选配区和缓存区以及新簧区的弹簧中,选出符合外簧之间高度要求的满足数量的外簧,然后将这些外簧分别按照内外簧匹配要求以及内簧之间匹配要求来配对内簧,所选出的弹簧集合即是符合货车检修工艺规程的一组弹簧。

选配区和缓存区的数量总和大于等于所需的弹簧数量,最后会选出多组符合要求弹簧,根据最优原则尽量少的替换弹簧,尽量少的用新簧,尽量多的保留选配区弹簧,选出最优弹簧组合。

选取最优组弹簧后,对于机械臂抓取的顺序亦有要求,机械夹爪抓放弹簧都是内撑式抓取,且选配区是内簧放在外簧中,故而抓放外簧必须保证对应内簧不在,因此对抓取顺序要遵循一定的原则,以尽量减少机械夹爪动作。机械手先将选配区需要取走的内簧取走,其次将外簧取走,然后将需要放置到选配区的外簧放入,最后放入选配区内簧。

1.4 机器人选配工作站

机器人选配工作站由ABB工业机器人及选配机构平台组成。机器人通过Device Net网络标准I/O板连接PLC I/O模块,由PLC控制机器人启动;机器人通过TCP/IP协议与主控系统通信,由主控系统控制机器人进行选配动作[2]。

选配机构平台由选配区、缓存区、新簧区、废簧区组成。工业机器人根据智能选配中心的决策执行动作,将弹簧转移至对应的选配机构平台。

废簧区由报废簧小车组成,检测出的不合格弹簧直接放进报废簧小车。

缓存区由缓存平台组成,检测的合格弹簧,依据弹簧匹配工艺要求,暂时无法匹配的弹簧放入缓存区等待下一次匹配。

新簧区由双层新簧存放平台组成,当前选配区弹簧以及缓存区弹簧无法完成匹配时,机器人抓取新簧区标准弹簧完成匹配过程。

2 系统关键技术

2.1 弹簧智能检测及分类方法

2.1.1 3D视觉检测技术

系统采用自主研制的3D智能相机传感模块,集成硬件与自主软件,将国际上先进的激光扫描测量技术、3D机器视觉及环境建模技术、3D环境识别技术、3D结构光成像及光渲染模拟技术和3D点云分析处理技术融于一体,采用非接触式线性磁编码器技术,实现了精密的激光及摄像机的位置控制,能够精确感知3D环境及物品信息,通过重建的3D空间模型,实现对3D空间中物体的识别、3D形状测量和定位分拣,从而实现弹簧高度、外径检测要求,同时实时显示并存储检测结果。弹簧视觉检测工序流程如图7所示。

图7 弹簧视觉检测工序流程

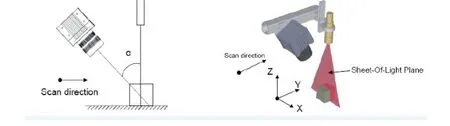

该系统采用基于线激光的结构光3D视觉方案,利用激光三角测距原理,通过从已知角度投影一个激光点到被测物体上,然后用摄像机获取该点的图像,激光束投影仪与摄像机之间相距一个基线距离。当激光点扩展成一条直线,那么沿着这条直线上点的高度信息均可由三角测量原理获得,使激光线沿着水平且垂直于激光线的方向产生移动,就可以获得整个面内的所有3D数据。

基于点激光的三角测距原理如图8所示,基于线激光结构光3D成像原理如图9所示。

图8 点激光的三角测距原理

图9 线激光结构光3D成像原理

2.1.2 3D视觉检测分类方法

采用3D智能相机传感模块对输送线检测工位弹簧进行扫描并采集3D点云数据,再通过3D检测算法对点云数据进行分析,得出弹簧的高度和半径检测值,并通过对检测值进行分析,判断弹簧的型号、规格、数量以及弹簧合格与否,其原理如下:

事先在主控系统的数据库存储待检测的K2、K6型号弹簧的各种单簧的参数范围,每通过3D视觉检测出一个弹簧的检测值(高度、半径值),主控系统对检测值进行分析,将弹簧的特征参数与预先设定的弹簧特征参数范围进行比对,如落在某型号弹簧特征参数范围内,则判定为该类型弹簧。枕簧技术参数见表1[3]。

表1 枕簧技术参数表

2.2 弹簧智能选配算法

基于转向架弹簧选配规则和仿真数据开发最优化智能决策算法,同时对多个弹簧的检测参数(包括选配区弹簧、缓存区弹簧、新簧区弹簧)进行分析,得出选配策略的多个弹簧集合,并对弹簧集合进行综合对比,得出最优弹簧选配集合,该弹簧集合中满足当前选配规则的选配区弹簧仍然留在选配区,不满足当前选配规则的选配区弹簧进入缓存区,满足当前选配规则的缓存区弹簧进入选配区,选配区不足的弹簧由新簧区补充。

分拣选配工作由工业机器人完成,进行智能选配。工业机器人主要包括主体和专用双头弹簧夹具。机器人机械臂设计了多条不同的最短运动轨迹,根据检测和选配结果的不同,将不合格弹簧、符合选配规则弹簧、不符合选配规则弹簧等均以最短路径放置于对应区域,实现对弹簧分区管理。采用一体化双头外撑式弹簧夹具,可以不用更换夹具实现弹簧内簧或外簧的抓取,提高了机器人工作效率。

2.3 整盘弹簧输送方法

自主设计的输送、检测、选配一体化结构,实现同一转向架的两盘弹簧通过输送、检测和选配后成套输出,大大提高了系统的整体工作效率。

3 系统应用效果

系统于2018年11月在南京东车辆段研制投用以来,性能稳定,数据准确可靠,经检测选配后的弹簧符合铁路货车检修工艺标准组装要求。系统实现了弹簧检测、选配重组、整盘输送过程的自动化、机械化以及智能化的整体设计目标,在保障安全生产的前提下,提高了弹簧检测的选配效率,降低了用工成本和劳动强度。转向架弹簧分解、输送、检测选配及组装工序原来需4人作业,采用该系统后仅需上、下料端2人即可完成,年节约用工成本数十万元。

4 结束语

系统率先提出了铁路货车转向架弹簧自主管理及选配的合理解决方案,并在工厂内予以验证实现,真正将人力从弹簧的管理、选配中解放出来,有力地推动了铁路行业的智能升级。系统引入工业机器人应用于弹簧检修过程,实现了弹簧自动搬运、分拣及科学管理,对提高铁路装备自动化、智能化水平,促进铁路检修装备结构调整具有深远的意义。