基于多级动态主元分析的电熔镁炉异常工况诊断

刘 强 孔德志 郎自强

电熔镁炉是生产电熔镁砂(主要成分是氧化镁)晶体的核心装备.电熔镁砂具有结构紧密、熔点高、抗氧化性好、耐腐蚀性强等优良特性,是广泛应用于航空、军事、冶金等领域的重要战略物资[1−2].电熔镁生产工艺是将主要成分为碳酸镁的菱镁矿石加热到2850 ℃ 以上,使其熔炼为氧化镁产品和二氧化碳气体.由于菱镁矿石成分波动大、矿物组成复杂,熔炼时易发生半熔化、排气异常、过加热等异常工况,引起熔炼温度及分布异常,直接影响产品质量和生产安全[3−6],有必要及时诊断.

由于与运行工况直接相关的熔炼温度高达2850 ℃以上,无法由常规温度传感器测量,目前主要是通过工人定期巡检时观察炉壁状态来诊断.但是人工巡检实时性差且容易误检、漏检.此外,由于现场生产环境恶劣(高温、强光等),不利于工人长期工作.为此,有学者提出基于熔炼电流的电熔镁炉异常工况诊断方法,主要是通过历史故障数据提取异常工况特征,再基于上述特征来诊断异常工况.比如,文献[5]提出一种基于规则的电熔镁炉异常工况诊断方法,利用镁炉运行时的熔炼电流数据建立专家诊断规则库,但规则提取和维护困难.而且,电熔镁炉电极移动及熔炼过程中电弧放电过程中的强不确定性会导致电流无规律的波动,影响诊断精度.

相比较过程数据而言,熔炼图像更直观地反映了熔炼过程中熔池内的工况.近两年学者提出了基于图像的电熔镁炉异常工况诊断方法.比如,文献[7]提出基于炉体图像相关系数的半熔化工况诊断方法,但该方法未有效利用图像的时序特征,对于熔炼时的水雾引入的扰动较为敏感;文献[8−9]提出基于深度学习的异常工况诊断方法,但模型训练需要大量带有标签的异常工况数据,诊断结果强依赖于标签的准确性,而实际生产中往往难以获取标签数据,限制了该类方法的应用.

相比于异常工况数据而言,电熔镁生产的正常工况数据更容易获取.近年来,数据驱动的异常工况诊断通常利用正常工况数据,采用如主元分析(Principal component analysis,PCA)[10−13]等方法获取过程变量间的潜结构关系和正常变化的范围,再通过其非期望变化来诊断异常,已在化工、钢铁、半导体加工等过程中得到成功应用.

对于电熔镁熔炼过程而言,局部空间特性和温度惯性会引入时空动态性,传统的PCA 方法只能提取静态变化,使得基于PCA 的异常工况诊断方法易发生误报与漏报[14−15].针对此问题,学者提出了提取动态关系的动态潜结构建模方法以及在此基础上的异常工况诊断方法.比如,文献[16−19]提出采用时滞偏移技术来提取多维变量间的动态关系的动态主元分析方法;文献[20−21]利用自回归算法提取潜变量,然后建立一个向量自回归内部模型来提取变量间的动态关系;文献[22]提出动态内在主元分析 (Dynamic inner principal component analysis,DiPCA)方法直接从多维时间序列中根据动态性强弱依次提取动态潜变量,在此基础上建立相应的监控指标来实现异常工况诊断.上述方法为利用电熔镁炉动态图像提取熔炼过程的动态特征进行异常工况诊断提供了新思路.

本文面向半熔化这类与熔炼温度直接相关的异常工况的诊断问题,研究利用熔炼过程炉壁时序图像提取各区域的时空特征的方法.主要贡献是结合文献[23]所提出的分块建模和逐级诊断思路,提出电熔镁炉时序图像逐级建模与异常工况诊断方法.该方法结合镁炉熔炼图像的空间特征以及温度惯性和水雾扰动的时序特征将炉壁时序图像分为整体、子块、列三级.在此基础上,将熔炼过程分级特征与DiPCA 算法相结合提出一种多级动态主元分析(Multi-level dynamic principal component analysis,MLDPCA) 算法来提取炉壁动态图像局部子块区域的图像空间特征,再通过对建立的MLDPCA模型定义区域的监控指标及整个炉况的综合指标,实现异常工况的逐级诊断.当检测到异常工况后,将MLDPCA 模型与贡献图[24]相结合,提出基于MLDPCA 贡献图的电熔镁炉熔炼异常定位方法.

1 电熔镁炉运行工况描述与特征分析

1.1 电熔镁生产过程描述与异常工况描述1)电熔镁生产过程描述

电熔镁生产是通过三相交流电熔镁炉(简称电熔镁炉) 将主要成分为碳酸镁的菱镁矿石加工的轻烧镁粉加热到2850 ℃ 以上使之分解为氧化镁熔液和二氧化碳气体,再将氧化镁熔液冷却结晶去除杂质后得到高纯度的氧化镁晶体[2,5].图1 为电熔镁生产的工艺图[2],利用三相电极供电与镁粉原料之间形成电弧使原料加热熔化,分为起炉、加热熔炼、冷却、粉碎、分拣等工序,其中加热熔炼为主要工序.其主要熔炼过程是周期性地加料、加热熔化和排气.

图1 电熔镁生产过程Fig.1 Fused magnesia manufacturing processes

2)电熔镁炉异常工况描述

由于原料大小和成分波动,造成熔炼时三相电极之间电阻的突变,易引起熔炼温度及分布的异常,发生半熔化、排气异常、过烧等异常工况.该类异常的发生和发展伴随着熔池温度及分布的非期望动态变化.熔池温度及分布动态变化引起炉壁图像时空特征变化,为利用其进行电熔镁炉异常工况诊断提供了新的思路.

1.2 电熔镁炉运行工况的图像特征分析

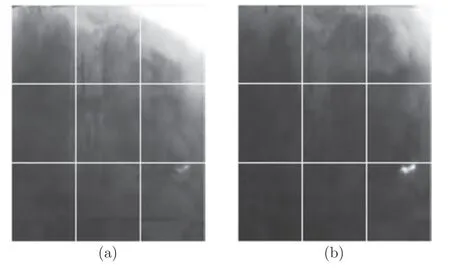

电熔镁炉炉体为圆柱体,炉口为排气区,炉中部主要为熔炼区,炉底和边部主要为保护层区,不同区域的温度分布不同,采集到的各区域图像具有相对独立的空间特征.同时,各区域熔炼温度变化受物质和能量约束,为各区域的图像引入时间相关性.然而,熔炼时对炉壁喷洒水冷却降温,会带来大量白色的水雾,对上述时空相关性带来强干扰.比如,炉壁上方漂浮的水雾,在炉口火焰的照射下,水雾亮度较高,但由于水雾存在时间短且不断产生,造成局部区域时序图像的亮度波动,如图2 (a)所示.

图2 (a)正常工况图像;(b)半熔化工况图像Fig.2 (a) Image of normal situation;(b) Image of semimolten situation

与熔炼温度相关的异常工况发生时,时序图像会偏离上述时空相关性.比如,半熔化异常工况发生时,熔池温度异常升高且区域不断扩大.炉壁图像在自然闪烁的同时逐渐变红发亮,且发亮区域不断扩大,如图2 (b)所示.相对于位置不规则变化的水雾,半熔化区域在空间上较固定.为此,可利用正常工况下的时序图像的时空特征的非期望变化来诊断异常工况.结合镁炉不同熔炼区域空间特征相对独立,可对电熔镁炉熔炼图像分块处理,提取熔炼区域时序图像的时空特征动态潜结构,在此基础上,实现异常工况的逐级诊断与定位.

2 基于多级动态主元分析的电熔镁炉异常工况诊断方法

2.1 时序图像预处理

电熔镁炉异常工况相关的熔炼温度主要与图像亮度有关.为此,利用式(1)将原始RGB 图像转化为灰度图像[25].

其中,n=1,2,···,N,N为图像的帧数,分别表示第n帧原始时序图像的R,G,B 三个通道的亮度.

熔炼过程中,炉口的火焰会不规则跳动导致亮度不断变化,拍摄出的时序图像忽明忽暗,不利于时序图像的特征提取.因此,对上述灰度图像按式(2)进行归一化[26]:

2.2 时序图像多级动态主元分析建模

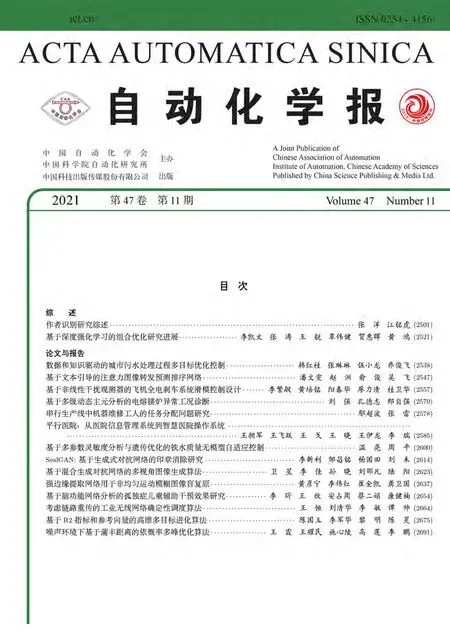

正常工况下,镁炉熔炼温度随时间变化引入炉壁图像的时序特征.描述上述特征的时序图像序列包含空间上两个维度以及时间维度共计三个维度.不同熔炼区域(如炉口与炉底)的图像具有各异的时空特征,若直接将二维单帧图像拉直变换转化为一维数据,进而将三维时序图像序列转化为二维数据进行动态建模,会忽略各区域内图像各像素点间的空间约束,难以有效提取各熔炼区域内各异的动态变化;另一方面,准确反应熔炼运行工况的高分辨率图像对应超大规模的变量个数(>90000),若将超大规模变量直接拉直为一维进行建模,建模算法内的矩阵乘积等运算会因变量维数过大超过计算机内存限制,导致建模算法难以计算实现.因此,本文通过分块将每个位置的每帧图像的每一时刻组合来描述工况特征,提出了一种多级动态主元分析建模方法.为提取上述特征,首先将时序图像序列分为3 级数据,如图3 所示.

图3 时序图像序列分级结构Fig.3 Hierarchical structure of time series image

第1 级数据为每帧完整的时序图像Xn:

针对电熔镁熔炼过程分为B个区域,将每帧图像Xn根据熔炼过程知识分成的B个块,作为第2 级数据:

然后为提取动态性,将每个块对应相同的列提取出来组合为Xb,m,作为第3 级数据:

其中,m为对应子块的第m列,m=1,2,···,M,M为单帧图像的列数,Xb,m,n为时序图像序列的第n帧图像的第b块中的第m列.根据Xb,m可以得到如下矩阵:

其中,i=1,2,···,s+1 .

可以得到第3 级数据动态建模目标[22]:

采用附录A 的动态内在主元分析(Dynamic inner PCA,DiPCA)算法,建立第3 级数据的动态潜结构模型:

2.3 基于MLDPCA 的异常工况逐级诊断

传统的过程监控通常利用平方预测误差(Squared prediction error,SPE)和Hotelling'sT2两个指标检测空间相关性的异常变化.为了有效检测各熔炼区域温度分布非期望的动态变化,本文建立MLDPCA 的动态潜变量监控指标和静态潜变量的监控指标.

为了监控局部熔炼区域温度分布异常及其随时间的非期望变化,将以上指标通过下式建立综合指标:

对于第2 级数据,其监控指标为:

其中,ςb,m为φb,m,k的控制限,可由式(10)求得.

对于整个镁炉时序图像的监控指标为:

其中,ςb为φb,k的控制限,可由式(10)求得,同时根据式(10)可求出第3 级监控指标φk的控制限ς.

正常工况下存在水雾等干扰,采用综合指标诊断可减小水雾等干扰对分级指标诊断带来的误报,提高诊断算法的鲁棒性.

基于MLDPCA 进行异常工况诊断的流程如图4 所示,步骤总结如下:首先利用历史正常工况数据建立MLDPCA 模型,再采用建立的模型计算实时图像的各级监控指标,在此基础上进行集散监控.然后对综合指标进行监控,当检测到异常工况发生时,首先由第2 级监控指标定位到异常工况发生的块b,b=1,2,···,B,然后通过式(13)计算该块每个像素点的贡献[24]:

图4 基于MLDPCA 的异常工况诊断流程图Fig.4 Flow chart of MLDPCA based abnormal situation diagnosis

通过式(14)计算贡献最大的前A个像素点的累计贡献率CP,其中,异常点个数A的取值由累计贡献率达到阈值ct来确定,本文中根据经验将ct取值为35 %,M为该块像素点的总数.将贡献较大的前A个像素点取值为1,其余的像素点取值为0,将取值为1 的点可视化为白色,将取值为0 的点可视化为黑色,得到各个像素点的贡献图,根据贡献图,定位到异常工况发生的位置.

3 实验验证

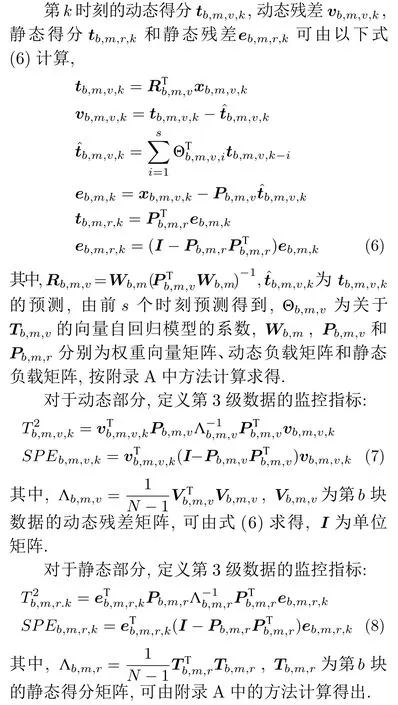

本节结合实际的电熔镁炉熔炼过程,从电熔镁炉半熔化异常工况诊断的准确性与实时性两个方面对第2 节所提出的异常工况诊断方法进行验证.从电熔镁炉熔炼现场采集到图像序列,采样率为30帧/秒,其分辨率为 385×315×800,其中前两个维度分别为空间维度的水平方向与垂直方向,第三个维度为时间维度(即动态图像的帧数).将前300 帧作为训练集,第301~ 800 帧作为测试集.图5 为本文方法与多级PCA 方法的诊断结果对比,其下半部分为上半部分方框中放大后的结果,由图5 (a)可以看出540 帧开始,综合监控指标开始超过控制限,可以诊断此时发生了异常工况.检测到半熔化异常工况发生后,利用每个子块的监控指标定位异常工况区域,图6 分别为每个子块的监控指标变化图,可以看出第9 个子块在540 帧左右监控指标上升,诊断发生了半熔化工况;同时,第5 个子块在700 帧左右监控指标上升,可以判断在第700 帧时发生了第2 个半熔化工况.第6 子块在后期也发生了监控指标上升情况,是由第9 个子块处的半熔化区域后期范围扩大引起.

图5 (a) MLDPCA 诊断结果;(b)多级PCA 诊断结果Fig.5 (a) Diagnosis result of MLDPCA;(b) Diagnosis result of MLPCA

图6 每个子块的监控指标Fig.6 Monitoring index for each sub-block

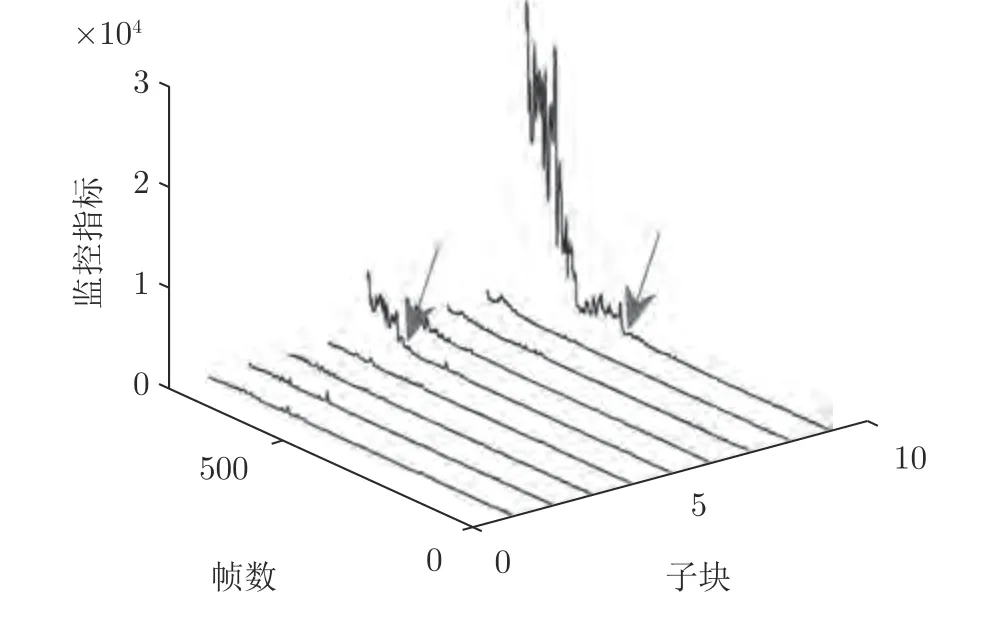

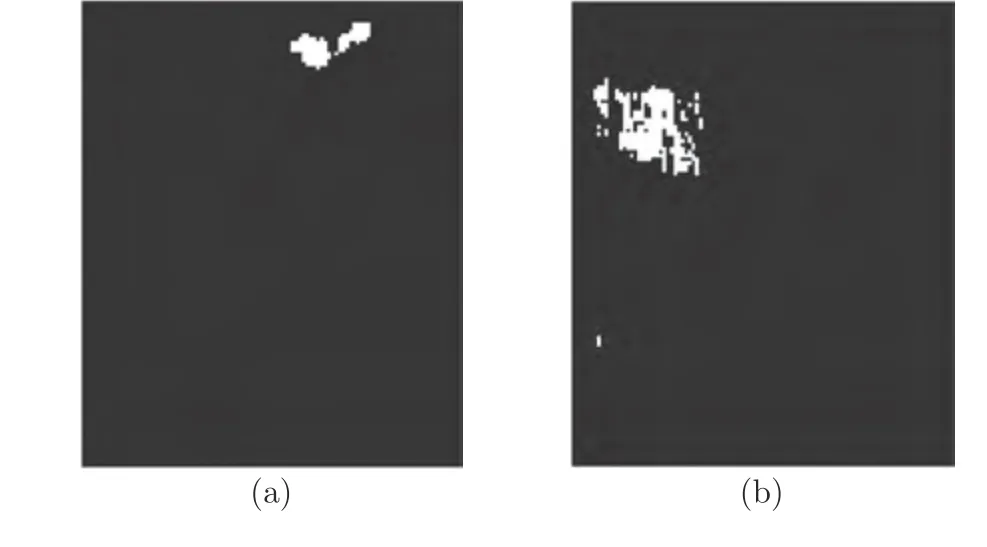

分别计算第540 帧时第9 块和第700 帧时第5块每个像素的贡献,由于发生半熔化工况的像素有多个,因此计算每个像素点的贡献率,将累计贡献率超过35 %的像素点标记为白色,其余像素点标记为黑色,可视化如图7 所示,图中白色区域为诊断出半熔化工况发生位置.通过图7 (a)可以诊断出在540 帧时第9 子块上方发生了半熔化异常工况,图7 (b)在700 帧时第5 子块左上方发生异常.图8为电熔镁炉第540 帧和第700 帧图像(编号从左到右,从上到下依次为 1~9),通过与图7 对比,本文方法能够及时诊断半熔化工况发生的位置.图8 (b)第5 子块左上角处半熔化工况发生位置刚好处于炉壁正常工况的白斑附近,肉眼辨别困难,若由人工巡检易漏报.

图7 (a) 第540 帧时第9 块贡献图;(b) 第700 帧时第5 块贡献图Fig.7 (a) Contribution plot in 9th block at 540th;(b) Contribution plot in 5th block at 700th

图8 (a) 第540 帧时炉壁图像;(b) 第700 帧时炉壁图像Fig.8 (a) Image at 540th frame;(b) Image at 700th frame

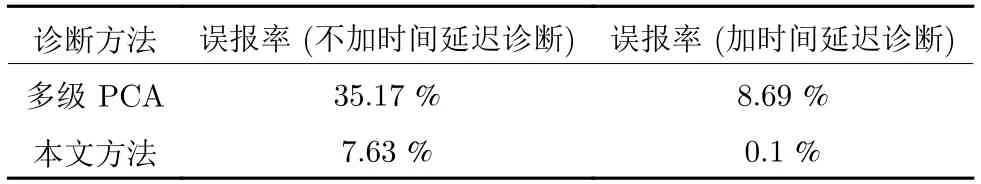

图5 (b)为多级PCA 诊断结果.可以看出由多级PCA 方法求出的监控指标在控制限附近存在较大的波动,相比于本文方法更容易误报.经过分析可知由于存在高频噪声特性的水雾干扰,而静态的PCA 在计算时无法提取时序图像的时间特性,因此会将水雾干扰情况计算到监控指标中.为减少误报率,改进监控性能,本文利用时间延迟窗进行诊断[27],即当连续d个样本的综合指标超限(即[φk~φk+d]>ς)时诊断出异常,其中,ς为监控指标控制限,可由式(10)求得,d为延迟窗大小,本文取值为6.表1 给出了采用时间延迟窗和未采用时间延迟窗条件下,本文方法与多级PCA 方法的误报率.由该表可以看出,未采用时间延迟窗时,本文方法相比多级PCA 方法而言误报率降低了约5 倍,为7.63 %;而采用时间延迟窗后,使本文方法的误报率降至0.1 %,满足了实际应用的要求.

表1 电熔镁炉半熔化工况诊断误报率Table 1 False positive rates of semimolten for FMF

本文方法在硬件配置为i7-3770,3.40 GHz 的4 核CPU,内存为8 GB 的计算机上进行实验与验证.由于本文采用动态阶次为3 的DPCA 建模,滞后3 帧(0.10 秒),采用大小为6 帧的时间延迟方法滞后6 帧(约0.20 秒),二者带来计算滞后时间9帧(约0.30 秒),该滞后时间与MLDPCA 诊断算法的计算时间之和为在线诊断的时间.表2 分别列出了本文方法与多级PCA 方法的离线建模时间与在线诊断时间.可以看出,本文方法建模时间长于多级PCA 方法,诊断时间相近,均约为0.9 秒,满足了诊断的实时性要求,虽然本文方法建模时间较长,但可提前离线训练完成.

表2 建模时间与诊断时间Table 2 Cost time of modeling and online diagnosis

4 结语

针对电熔镁熔炼过程图像的时空特性,本文提出一种基于多级动态主元分析的异常工况诊断方法.相比人工巡检,可在异常发展前提前预报.相比较静态PCA 算法,所提方法能够更好地克服现场水雾干扰的影响,降低误报率,提高了诊断精度.下一步拟研究镁炉炉壁图像与炉口火焰图像和熔炼的电流相融合的异常工况诊断方法.

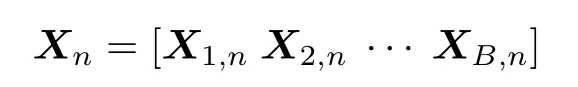

附录A:动态内在主元分析(Dynamic inner Principal Component Analysis,DiPCA)算法[22]