纳米Al2O3/7075铝基复合材料压缩性能与失效机制研究

杨 阳,赵 科

(1.西南交通大学力学与工程学院,成都 611756;2.应用力学与结构安全四川省重点实验室,成都 611756)

引 言

铝基材料因具有轻质、高强度和高模量等优点,已被广泛应用于航空航天、轨道交通、建筑和矿物加工等领域[1-3]。但是,随着现代工业的发展,要求铝基材料具有更高的强度(>1 GPa)和良好的塑性。在铝中添加颗粒形成颗粒增强铝基复合材料是发展高强铝基材料的有效方法。颗粒增强铝基复合材料的力学性能与颗粒的尺寸、体积分数和分布形态息息相关,通常纳米颗粒具有比微米颗粒更高的强化效率,同时能够保持良好的塑性[4-6]。比如,Ma等[4]采用粉末冶金工艺制备了体积分数为1%的纳米Si3N4颗粒增强纯铝基复合材料,其抗拉强度达180 MPa,比纯铝提高一倍,与添加体积分数为15%的微米SiC颗粒的强化效率相当。复合材料强度往往随着纳米颗粒体积分数的增大而提高,但是,由于纳米颗粒易团聚、与基体润湿性差等原因,当纳米颗粒体积分数高于某一临界值时,复合材料强度将降低[7-9],如Kang等[7]采用粉末冶金工艺制备了不同体积分数的纳米Al2O3颗粒增强铝基复合材料,复合材料抗拉强度随着纳米Al2O3颗粒体积分数的增大而提高,但当纳米Al2O3颗粒体积分数超过4%后,不再进一步提高而是趋于稳定。所以,如何提高均匀分散纳米颗粒的体积分数成为发展高强纳米颗粒增强铝基复合材料的瓶颈难题。

目前,已有多种工艺方法(如高能球磨[10-12]、大功率超声分散[13]、搅拌摩擦[14]和累积挤压[15]等)用于改善纳米颗粒团聚,其中高能球磨工艺是最为有效的方法之一。Yao等[10]采用高能球磨结合放电等离子烧结工艺制备了体积分数为10%的均匀分散纳米SiC颗粒增强AA6063基复合材料,抗拉强度达到603 MPa。Guo等[14]采用搅拌摩擦工艺制备了体积分数为14%的均匀分散纳米Al2O3颗粒增强AA6061基复合材料,与6061铝合金基体相比抗拉强度提高近一倍。以上结果表明,高体积分数纳米颗粒能够显著提高铝基复合材料的强度,但是能够实现纳米颗粒均匀分散的体积分数基本在10%左右,所得复合材料强度在600 MPa左右,有待通过工艺改进和优化,进一步提高纳米颗粒的体积分数,制备强度更高的铝基复合材料。

前期结果表明[16-19]:采用高能球磨结合真空热压烧结工艺可以实现高体积分数(15vol.%)纳米颗粒(~50 nm)在纯铝基体中均匀分布,且所制备铝基复合材料的抗压强度可达784 MPa,并具有优异的抗冲击性能和优于不锈钢的抗摩擦性能。在此基础上为了进一步提高颗粒增强铝基复合材料的压缩强度,以7075铝合金为基体,添加粒径更小(13 nm)的Al2O3颗粒,以及进一步优化制备工艺参数(如球料比、烧结温度、烧结压力和保压时间等),制备具有更高强度的15vol.%纳米Al2O3/7075铝基复合材料,并通过微观结构表征分析其变形/断裂失效机制。

1 实验材料及方法

以7075铝合金粉(纯度为99.9%,粒径在1~9μm之间,平均粒径为4μm,上海乃欧纳米科技有限公司)和Al2O3粉末(平均粒径为13 nm,德国默克公司)为原料制备铝基复合材料,表1列出了7075铝合金的化学组分。

表1 7075铝合金的化学成分(质量分数%)

使用全方位球磨机(PMQW04,南京南大仪器厂)进行高能球磨,球磨罐为硬质合金罐,球磨介质为硬质合金球(磨球尺寸为Φ=10 nm和Φ=5 nm,质量比为2∶1),球、粉质量比为25∶1,球磨时间为20 h,球磨转速保持在180 rpm,添加约4wt.%的无水乙醇(天津津东精密化学试剂厂)作为球磨分散剂,以防止粉末过度焊接以及粘附在球磨介质上。在高纯氩气氛下的手套箱(Lab-2000,伊特克斯公司)中将球磨后的复合粉体填充到Φ=20 nm石墨模具中,进行真空密封,随后将装有复合粉体的石墨模具在压力机(YJ-20TA,合肥科晶材料技术有限公司)2 MPa的压力下进行冷压,最后放入真空热压烧结炉(ZT-50-22Y,上海晨华电炉有限公司)中进行烧结(烧结温度和压力分别为620 °C和50 MPa,保温时间为40 min),得到15vol.%纳米Al2O3/7075铝基复合材料,并在相同的工艺条件下制备7075铝合金块体以作比对。

利用万能力学试验机(Instron 2367,Illinois Tool Works Inc.,MA,USA)测试烧结样品的常温准静态压缩性能,应变率为1×10-3s-1。试样尺寸为ϕ =5.0 mm×2.5 mm,在测试之前,对样品表面进行抛光以确保均匀接触,每个试样重复测试至少5次以保证结果可重复和准确性。

利用阿基米德排水法测试烧结样品的密度,15vol.%纳米Al2O3/7075铝基复合材料和7075铝合金块体的相对密度分别为99.8%和99.5%;利用扫描电子显微 镜(SEM,JSM-7800F,Japan)和 能 谱 仪(EDS,XMax80,UK)表征烧结样品的微观组织和断口形貌;利用X射线衍射仪(XRD,Rigaku-D/max-2400,Japan)检测烧结样品的相组成,X射线源为Cu Kα射线(λ =0.154 055 nm)。

2 结果与讨论

2.1 复合材料的微观组织表征

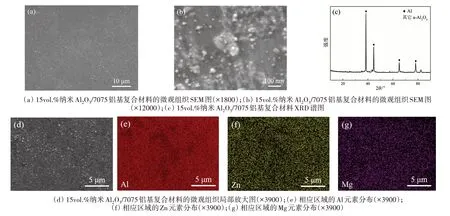

图1(a)与图1(b)分别为15vol.%纳米Al2O3/7075铝基复合材料的低倍和高倍SEM图片。从图1(a)中可以看出,该复合材料无明显孔洞和裂纹,即完全致密,这与阿基米德排水法测试的相对密度结果一致;从高倍SEM图(图1(b))测量和统计可知,该复合材料中纳米Al2O3颗粒粒径在10~30 nm之间,平均粒径为18 nm,这与初始添加的纳米Al2O3粉体粒径相近,并且均匀分散在铝基体中,颗粒间距在10~50 nm之间。这说明通过高能球磨结合真空热压烧结工艺能够制备出完全致密、高体积分数纳米颗粒均匀分散的7075铝基复合材料。对该复合材料的XRD图谱进行标定后可以发现,仅含有Al相(PDF-2004,85-1327)和α-Al2O3相(PDF-2004,78-2427),没有其它杂质相(如Al4C3),如图1(c)所示。值得注意的是,也未检测到7075铝合金中的沉淀相(如T相:Al2Mg3Zn3;η相:MgZn2;S相:Al2CuMg),这说明在烧结过后该复合材料7075铝基体中的Zn、Mg和Cu元素仍然固溶于Al中,并未析出形成沉淀相。该结果也可以进一步通过EDS表征得以证实,如图1(e)-图1(g)所示,Al、Zn、Mg元素均匀分布于材料中,并未出现明显的聚集或贫化。

图1 15vol.%纳米Al2O3/7075铝基复合材料的微观组织表征

2.2 复合材料的强化机制分析

15vol.%纳米Al2O3/7075铝基复合材料和7075铝合金的压缩应力-应变曲线如图2(a)所示。从图中可以看出,该复合材料的屈服强度、抗压强度和失效应变分别为780 MPa、920 MPa和6.46%,与7075铝合金相比,屈服强度和抗压强度分别提高150%和77%,而且高于传统的颗粒增强7075铝基复合材料[20-22];该复合材料的失效应变较7075铝合金降低,与其它纳米颗粒增强铝基复合材料(纳米颗粒体积分数为7%~14%)的结果[10,14-15]相似:添加高体积分数纳米颗粒能够显著提高铝合金的强度,但是会降低其塑性。

目前关于高体积分数(>10%)纳米颗粒增强铝基复合材料的强化机制研究较少,主要通过理论模型来分析其高强度背后的原因,缺少试验研究[11,17]。相关理论模型分析研究表明[11],当纳米颗粒体积分数增大时,载荷传递强化和热失配引起的位错强化贡献较小,起主导作用的是Orowan强化和细晶强化,尤其是Orowan强化。也就是说,在塑性变形过程中,纳米颗粒将显著阻碍位错的运动,并通过Orowan机制促进位错增殖,从而产生明显的应变硬化。另外,由于在烧结过程中纳米颗粒能够强烈阻碍合金基体晶粒长大[23],使得合金基体具有较小的晶粒尺寸,从而产生较好的细晶强化效果。对于合金而言,沉淀强化也是起主导作用的强化方式,但该复合材料中并未发现沉淀相,所以沉淀强化可以忽略,Zn、Mg等合金元素以固溶形式来强化合金基体。该复合材料的应力-应变曲线特征和相应的应变硬化率-应变曲线均表明其具有极强的应变硬化能力。具体而言,在塑性变形阶段,随着应变增大,复合材料的强度急剧增大,在应变为6.46%时便急剧降低使得材料断裂,即在极小应变范围内发生显著的加工硬化(图2(a))。而7075铝合金的强度相对缓慢的增大,随后趋于恒定直到材料断裂,加工硬化能力较弱,如图2(b)所示。在复合材料的整个塑性变形过程中,其应变硬化率均高于7075铝合金,这直观地证明了高体积分数纳米颗粒能够显著提高合金基体的应变硬化能力,从而使得复合材料获得超高的强度。极强的应变硬化能力意味着纳米颗粒/晶界阻碍位错运动并促进位错增殖,即该复合材料的高强度可能来源于Orowan强化和细晶强化,至于Orowan强化、细晶强化和热失配引起的位错强化等强化机制具体对材料强度有多大的贡献,或者高体积分数(15%)纳米颗粒是否会激发新的变形机制,还需要进一步的研究。

图2 15vol.%纳米Al2O3/7075铝基复合材料的压缩性能

2.3 复合材料的变形与失效机制分析

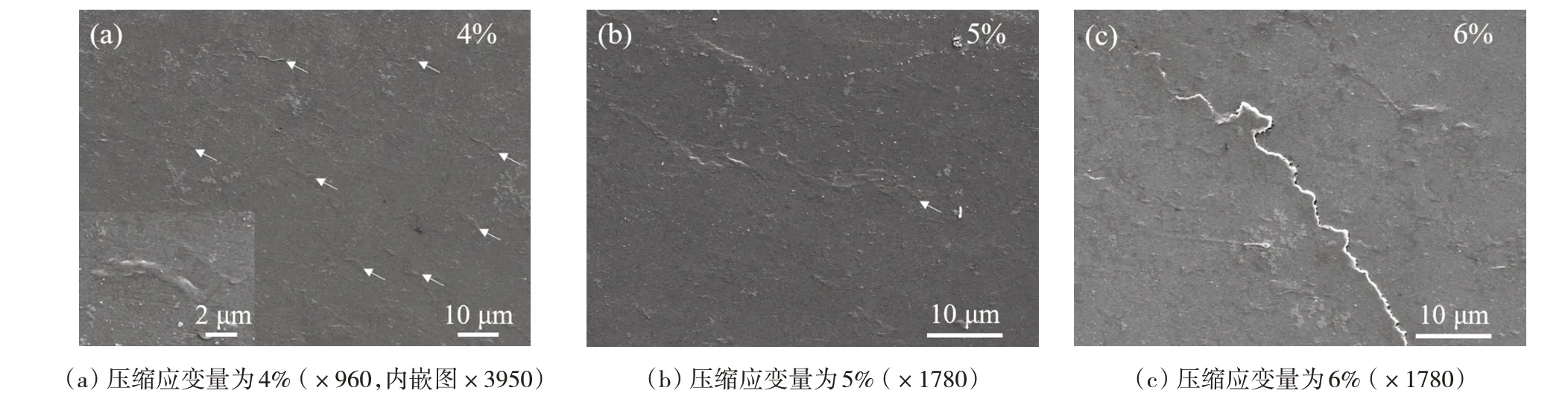

为探究15vol.%纳米Al2O3/7075铝基复合材料的变形过程和失效机制,表征了其在不同变形阶段(压缩应变量分别为4%、5%和6%)的微观形貌,如图3所示。从图中可以看出,在塑性变形初期(图3(a)),该复合材料表面出现大量狭长的局部剪切带,长度在1~5μm之间,如图3(a)箭头指出,这些局部剪切带宏观上呈均匀分布特征。当压缩应变量增大到5%时(图3(b)),相近的局部剪切带扩展相连,如图3(b)中箭头指出;当压缩应变量增大到6%时(图3(c)),局部剪切带进一步扩展形成锯齿状的裂纹。据此,该复合材料的变形失效过程为:由于纳米颗粒与基体的热膨胀和模量失配,在纳米颗粒附近的基体内存在极大的内应力[24],另外,由于基体晶粒间的晶体取向不同,发生变形的难易程度不同,在易变形晶粒内高应力的区域将优先变形,即形成局部剪切带,随着变形量增大,局部剪切带将逐渐扩展形成微裂纹。

图3 不同压缩应变量下15vol.%纳米Al2O3/7075铝基复合材料的微观形貌

为探究15 vol.%纳米Al2O3/7075铝基复合材料的断裂失效机制,表征了其断口形貌,如图4所示。从图中可以看出,该复合材料宏观上沿着与加载方向呈45°的方向剪切破坏(图4(a)中白箭头所示为加载方向),断口平整,即宏观脆性断裂;微观上呈现韧脆混合断裂特征,即图4(a)中A、B区域分别为脆性和韧性断裂区域。进一步通过高倍SEM图可以看出,在脆性断裂区域有大量颗粒滑移痕迹,并伴有微裂纹的存在,如图4(b)所示。在韧性区域有大量韧窝,且韧窝大小不一,在尺寸较小的韧窝底部存在纳米颗粒,如图4(c)所示。通常颗粒增强铝基复合材料的失效机制包括3种形式[25]:(1)当增强相尺寸较大(>1μm)时,自身将发生断裂;(2)当增强相/基体界面结合弱于基体强度时,将发生脱粘;(3)基体内孔洞的形核、长大和合并。在本研究中,由于增强相颗粒为纳米尺寸,不易破碎,尺寸较大的韧窝通过孔洞的形式在基体内以形核-长大机制形成,底部含有纳米颗粒的韧窝通过孔洞在纳米颗粒/基体界面脱粘处以形核-长大机制形成,大量孔洞合并从而使得材料断裂。

图4 15vol.%纳米Al2O3/7075铝基复合材料的断口形貌

3 结 论

(1)采用高能球磨结合真空热压烧结工艺克服了纳米颗粒(体积分数>10%)在金属基体中难以分散的难题,成功制备了均匀分散的15vol.%纳米Al2O3/7075铝基复合材料。

(2)15vol.%纳米Al2O3/7075铝基复合材料具有超高强度,屈服强度和抗压强度分别达到780 MPa与920 MPa,比7075铝合金分别提高150%和77%,失效应变可达6.46%,有望拓展7075铝基复合材料在高强领域的应用。

(3)15vol.%纳米Al2O3/7075铝基复合材料的变形失效机制为局部剪切带的形核-扩展直至形成微裂纹,断裂失效机制为宏观剪切脆性断裂,微观韧脆混合断裂。