基于NSGA-II算法的DHX工艺轻烃回收参数优化

肖荣鸽,王梦霞,庄 琦,靳帅帅,王娟娟

(1.西安石油大学 石油工程学院 陕西省油气田特种增产技术重点实验室,陕西 西安 710065;2.陕西省石油化工学校,陕西 西安 710061)

轻烃回收可以提高石油和天然气开发过程的经济效益。其技术发展主要包括节能降耗和提高轻烃回收率两个方面[1]。直接换热(Direct Heat Exchange,DHX)工艺轻烃回收流程[2]因其附有丙烷预冷流程,可以显著提高C3产品收率,同时降低能耗,故而在我国应用较为广泛。而优化操作条件对进一步降低能耗、提高收率具有重要意义[3]。

学者针对轻烃回收流程的优化展开了深入研究。文献[4-6]中对工艺参数进行了优化,文献[7,8]中则改进了运行模式。以上研究不同程度改善了产品的收率,但未充分考虑能耗方面的变化。徐健云[9]搭建了DHX工艺静态模型,采用单因素分析法对设备参数进行分析,使用HYSYS中SQP(Sequential Quadratic Programming)算法优化了系统能耗。向辉等[10]则结合PSO(Particle Swarm Optimization)算法对GSP(Gas Subcooling Process)轻烃回收流程进行了参数优化。以上研究采用优化方案的不同,较大程度上主导了优化效果。可见,能耗、收率等目标函数的选择与优化方案的设计对优化效果有重要影响。

本文通过HYSYS模拟DHX工艺轻烃回收流程,根据文献[11,12]以总能耗量为目标函数,C3产品收率为另一目标函数,分析了关键参数对其的影响。利用响应面分析法设计模拟试验方案,根据试验结果拟合回归方程,建立了多目标函数模型,采用了自适应第二代非支配排序遗传算法(Non-Dominated Sorting Genetic Algorithm,NSGA-II)对其进行求解,进而得出对应的最佳操作条件。

1 流程模拟与参数分析

1.1 DHX工艺流程模拟

典型的DHX工艺轻烃回收流程如图1所示[13],原料气先后进入一级、二级压缩机,增压换热后的气体进入冷箱提供冷量,进入分离器分离其中的轻烃;分离出来的液烃通过节流阀再进冷箱换热,随后进入脱乙烷塔的中间;贫气进入膨胀机,膨胀后气体作为DHX塔(重接触塔)底部进料;DHX塔底部产生的碳氢化合物经泵加压流入脱乙烷塔顶部,脱乙烷塔顶部气体节流降温后与DHX塔顶部气体换热,再回流DHX塔塔顶;换热器输出的主要干气进入冷箱与原料气换热后直接外输;脱乙烷塔底脱出C2后的液烃凭借自压流入脱丁烷塔,结合塔底重沸器的引入,将液化气组分蒸出,通过水冷器冷却后流入回流罐,随之用回流泵抽出,抽出的一部分打入塔顶作为回流,一部分作为产品出装置,塔底的稳定轻油则经冷却后可出装置。

图1 DHX工艺轻烃回收流程

DHX工艺因其设有脱乙烷塔回流和丙烷预冷系统,对提高回收率有很大的帮助,故而在我国应用较为广泛。以福山伴生气为例,在现有的DHX工艺基础上开展分析,原料气组分及其含量(物质的量分数,下同)如表1所示[13],主要工艺流程参数如表2所示。

表1 原料气组成

表2 工艺流程参数

因HYSYS软件在天然气凝液回收装置设计、分析等方面具有很高的准确性[14],故本文基于HYSYS软件建立DHX工艺流程,其物性计算方法采用Peng-Robinson,流程模拟如图2所示。

图2 DHX工艺轻烃回收流程模拟

1.2 关键参数分析

根据前文所提学者的研究,本文选取低温分离器温度、膨胀机出口压力和重接触塔塔顶回流温度3个参数,分析其对C3产品收率和总能耗的影响。C3产品收率定义如式(1)[15],总能耗定义如式(2)。

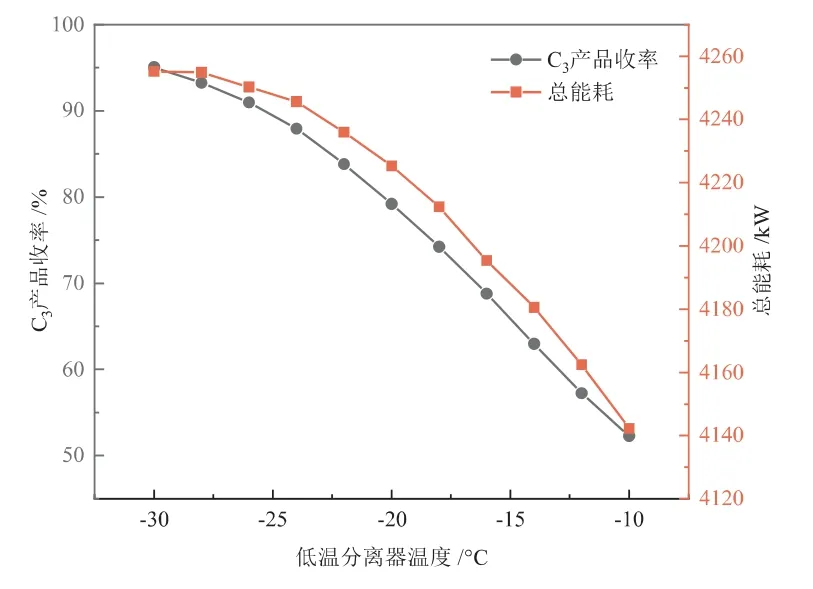

1.2.1 低温分离器温度

DHX工艺是利用冷凝法回收天然气中C3及以上组分,冷凝温度对C3产品收率有显著影响。利用HYSYS中Case Study模块,保持其他参数不变,设定低温分离器的温度为-30~-10 °C,以2.5 °C为步长增长,对DHX工艺进行模拟,得到低温分离器温度对C3产品收率和系统总能耗的影响如图3所示。

图3 低温分离器温度对C3产品收率和总能耗的影响

由图3可知,低温分离器温度越高,通过膨胀机的流量越大,膨胀机能耗不断增加,压缩端出口压力也随之会升高,但是外输压力保持不变,所以外输压缩机的功耗会逐渐减小。低温分离器温度升高时,脱乙烷塔中冷量不足,导致C3产品收率下降,同时也降低了脱乙烷塔底重沸器热量,所以总能耗降低。

1.2.2 膨胀机出口压力

利用HYSYS中Case Study模块,保持其他参数不变,设定膨胀机出口压力为1900~2500 kPa,以50 kPa为步长增长,得到膨胀机出口压力对C3产品收率和系统总能耗的影响如图4所示。由图4可知,当膨胀机出口压力由1900 kPa增加至2500 kPa,C3产品收率由95.50%降至91.42%。随着压力的升高,因直接接触塔塔顶进料C3物质的量浓度减少,使得C3产品回收效果减弱,C3产品收率增加幅度就会随着膨胀机出口压力增加而逐渐降低,总能耗也随之明显下降。

图4 膨胀机出口压力对C3产品收率和总能耗的影响

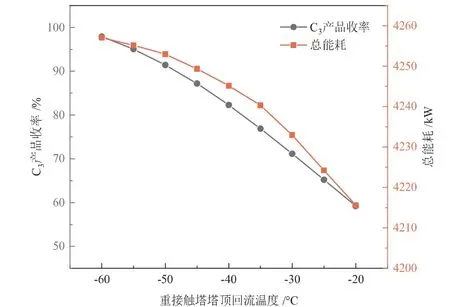

1.2.3 重接触塔塔顶回流温度

利用HYSYS中Case Study模块,保持其他参数不变,设重接触塔塔顶回流温度为-60~-20°C,以5°C为步长增长,得到重接触塔塔顶回流温度对C3产品收率和系统总能耗的影响如图5所示。由图5可知,重接触塔塔顶回流温度越低,装置的C3产品收率则越高。结合能耗,回流温度出现过低情况时,重接触塔底部会产生较多的轻组分,脱乙烷塔产生的热量急剧上升,能耗也随之增加。在实际工艺中,重接触塔的回流温度会存在一个反曲点。操作温度应在该反曲点以上,以有效提高C3产品的收率,且不会使脱乙烷塔能耗显著上升,同时要注意C2的含量,以保证产品的质量。

图5 重接触塔塔顶回流温度对C3产品收率和总能耗的影响

2 多目标函数建立与参数优化

2.1 多目标函数模型建立

通过以上分析可知,能耗与收率是成正比关系的,高收率往往意味着高能耗,但是各个参数对能耗和收率的影响程度存在差异,因此本文以各关键参数为自变量,建立以最大C3产品收率和最小能耗为目标函数的多目标优化模型。

设自变量X1为低温分离器操作温度、X2为膨胀机出口压力、X3为重接触塔塔顶回流温度。建立三因素三水平分布表,如表3所示。以系统能耗(Y1)和C3产品收率(Y2)为目标函数,通过响应面分析法设计试验方案,由HYSYS模拟得到试验结果,如表4所示。

表3 参数分布

表4 响应面实验方案与模拟结果

实验数据采用多元二次回归方程求拟合曲线,比传统的正交分析法更为直观准确。通过MATLAB软件拟合得到式(3)和式(4),拟合优度R2分别为0.9994和0.9991。

以取最小能耗和最大收率为优化的目标函数,结合3个变量的取值范围,可得多目标优化模型,如式(5)。

2.2 多目标函数模型求解

2.2.1 NSGA-II算法

与其他优化算法相比,遗传算法求解多目标优化问题的优点包括:保证算法的收敛性,即在目标空间内,所求得的Pareto最优解集与实际Pareto尽可能地接近;潜在的并行性,找到的Pareto最优解集可以均匀地分布,分布范围广;拥有很强的拓展性,能快速随机搜索,保持计算精度时所用时间少,易于与其他算法进行结合使用。

Kalyanmoy Deb等在2002年提出NSGA-II算法,引进的精英策略运行速度快,具有良好的收敛性,相比其他多目标优化算法展现了优良的性能[16]。对于多目标优化问题中最优解的求解问题,就是对其中的Pareto解集展开求解。NSGA-Ⅱ算法使得准Pareto域中的个体能均匀地扩展到整个Pareto域,保证了种群的多样性[17]。

2.2.2 Pareto解集求解

Pareto 最优解,也称为帕累托效率(Pareto Efficiency),是指资源分配的一种理想状态,对于最好的目标,也有可能是其他目标中最差的。虽然一些解决方案改善了任何目标函数,但是不可避免地,削弱了至少一个其他的目标函数,这种解被称为非支配解或Pareto解。一组或多个目标函数的最优解集称为Pareto最优集。在空间上,这些Pareto最优集绘成的曲面称为Pareto前沿面[18]。

求解步骤包括[19]:(1)种群初始化,快速非支配排序、选择、交叉以及变异操作后得到初始种群,输入种群大小;(2)输入目标函数的数量,以便运行函数,输入决策变量的范围空间,即低温分离器操作温度,膨胀机出口压力和重接触塔塔顶回流温度的取值范围;(3)对初始化的种群进行排序,得出下一代种群个体;(4)反复迭代,直到达到进化最大代数停止,输出Pareto解集。

设置算法种群为100,迭代次数为500,在反复运行程序多次后得到的最佳Pareto前沿图如图6所示。图6中的Pareto解集对应的参数均为不同指标下的最优解集。

图6 最佳Pareto前沿

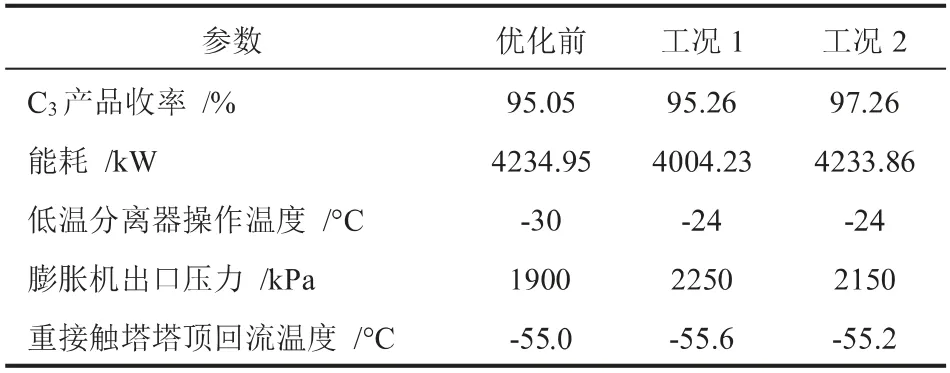

2.3 参数优化结果

优化前低温分离器操作温度为-30 °C,膨胀机出口压力为1900 kPa,重接触塔塔顶回流温度为-55°C;优化后由MATLAB软件计算的部分结果如表5所示。由表5可知,优化前后收率比较接近时,总能耗降低了约230.72 kW;而优化前后总能耗比较接近时,C3产品收率提高了约2.21%。实际生产运行可根据类似图6的Pareto解集来选取优化操作参数以满足不同情况的需求。

表5 部分工况下的Pareto最优解集

3 结论

本文模拟了DHX工艺轻烃回收流程,对影响C3产品收率和总能耗的主要参数进行了分析,发现随着低温分离器操作温度、膨胀机出口压力和重接触塔塔顶回流温度的降低,C3产品收率提高,但能耗也随之增加。利用MATLAB软件,以最小能耗和最大收率为目标函数建立了回归模型,运用NSGA-II算法对其进行求解,最优解集中当优化前后收率比较接近时,总能耗降低了约230.72 kW;而当优化前后总能耗比较接近时,C3产品收率提高了约2.21%。