深水大直径超高双壁钢围堰施工关键技术

王勇 易先坤 郭星亮

1.中铁三局集团有限公司,太原 030001;2.中铁三局集团桥隧工程有限公司,成都 610000

1 工程概况

常德—益阳—长沙铁路跨沅江大桥主桥为(34+118+240+118+34)m预应力混凝土部分斜拉桥(图1),全长544.2 m。主梁采用预应力混凝土箱梁,单箱双室截面;桥塔为钢筋混凝土桥塔,矩形实体截面;斜拉索为双索面单丝涂覆环氧涂层钢绞线拉索。主墩为双肢薄壁墩,基础采用22根直径2.5 m的钻孔桩,最大桩长88 m,最大孔深128 m,最大施工水深37 m。

图1 跨沅江特大桥主桥

2 大直径圆形双壁钢围堰设计

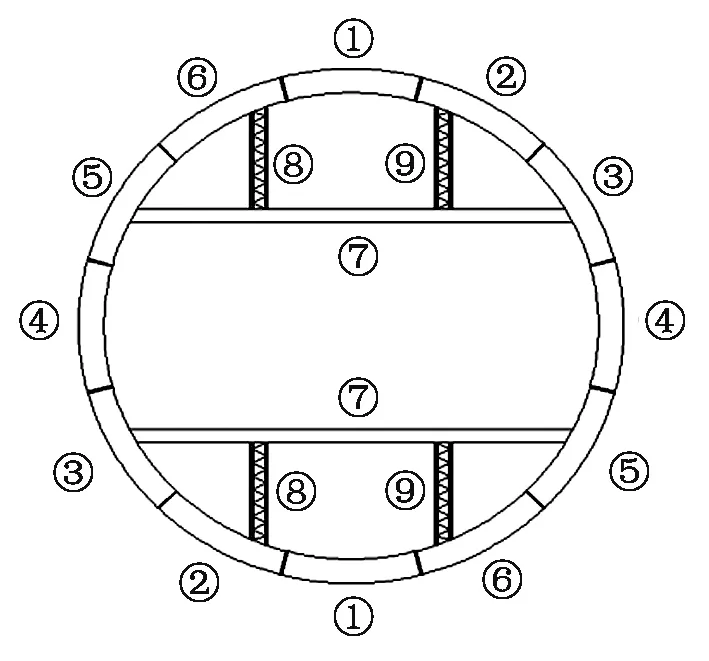

沅江江面宽600~1 000 m,水位约30 m。主墩523#、524#施工期间处于沅江主河道内,桩基础采用圆形双壁钢围堰施工。围堰直径38.50 m,壁厚1.80 m,总高46.41 m,见图2。

图2 围堰结构示意(单位:m)

围堰由侧板、底隔舱、舱壁混凝土和封底混凝土组成。围堰侧板竖向分五节加工制造,均为双壁结构,底节围堰质量最大(687 t)。每节围堰分12个单元块,每块最大质量39 t。围堰顶高程为+35.320 m,底高程为-11.093 m。舱壁内填充水下C30混凝土,分两次浇筑,第一次浇筑2.2 m,第二次浇筑13.3 m。围堰封底混凝土采用水下C30混凝土,高度为7.0 m,分区域浇筑[1-2]。为保证封底混凝土受力满足要求,桩间距较大位置设4根辅助桩,辅助桩为直径2.5 m钻孔桩(配直径2.9 m钢护筒),桩长36.407 m[3-4]。

围堰侧板由壁板、加劲肋、隔舱板及水平环板组成,壁板采用10 mm厚钢板,加劲肋采用90 mm×8 mm角钢,角钢间距400 mm,隔舱板采用16 mm厚钢板。水平环板采用300 mm×20 mm的钢板,围堰内外两侧从上到下分别设置54道水平环板,最大间距1.0 m,最小间距0.7 m;底隔舱采用双壁+联结系结构,壁板厚6 mm,竖向加劲肋采用63 mm×6 mm角钢,水平环板采用220 mm×16 mm钢板,封板横梁采用I25b工字钢,竖梁采用488 mm×300 mm中翼缘H型钢。

3 双壁钢围堰施工关键技术

围堰分节拼装、整体下放。具体流程:施工准备→水上钻孔平台施工→钻孔桩施工→钻孔平台改造为拼装平台→双壁钢围堰吊放系统和导向系统设置→底节围堰原位拼装施工→围堰提升、拆除部分钻孔平台→围堰下放自浮→中节围堰拼装、下沉→浇筑围堰刃角、舱壁混凝土→向围堰舱壁内注水下沉→围堰内吸泥下沉至设计位置→围堰内清底、下放底隔舱封板→浇筑围堰封底混凝土→围堰内抽水施工。

3.1 围堰拼装平台搭设与底节围堰原位拼装

围堰拼装平台(图3)主要由ϕ1 000 mm×12 mm钢管桩、连接系、2HM588×300分配梁、2HN500×200分配梁、标准贝雷梁、I20b桥面横梁和10 mm厚钢桥面板组成。工厂内加工拼装垫座,钻孔桩施工完成后在钻孔平台围堰下放处平均安放12对拼装垫座(每个围堰单元块两端各设1个)。工厂加工制作的围堰单元块分块装船,水运至拼装平台附近;利用150 t履带吊吊装至拼装平台后按照设计顺序(图4)将围堰12个单元块对称拼装成整体[5];每拼装一个单元块后安装临时撑杆,防止倾覆。围堰底口刃脚固定在垫座上,防止挤压变形。对称焊接底隔仓及连接系(⑦~⑨),整体拼装焊接完成后进行底节围堰水密试验。

图3 围堰拼装平台示意

图4 围堰拼装顺序

3.2 围堰下放系统及导向系统设置

3.2.1 下放系统设置

下放系统主要由扁担梁、分配梁、千斤顶、钢绞线、吊耳、钢锚箱、钢护筒加固件等组成,见图5。单根扁担梁采用800 mm×25 mm钢板及1 150 mm×20 mm钢板拼装成双拼工字钢,长8.4 m。围堰共设4组吊挂系统,4个下放吊点。单个吊点最大设计承受荷载3 500 kN。在每个吊点处设1台500 t液压连续千斤顶,配31根直径17.8 mm钢绞线[6]。

图5 围堰下放系统示意(单位:mm)

围堰下放前先接高围堰4根永久桩及4根辅助桩的钢护筒至设计高度,相邻两根钢护筒通过钢管联结系连接。在8根接高钢护筒上布设分配梁,分配梁上布设两根扁担梁;扁担梁靠近围堰中心侧设精轧螺纹钢后锚,另一侧上部设置两根分配梁并安装千斤顶,千斤顶通过钢绞线连接围堰壁板上的吊点[7-8]。

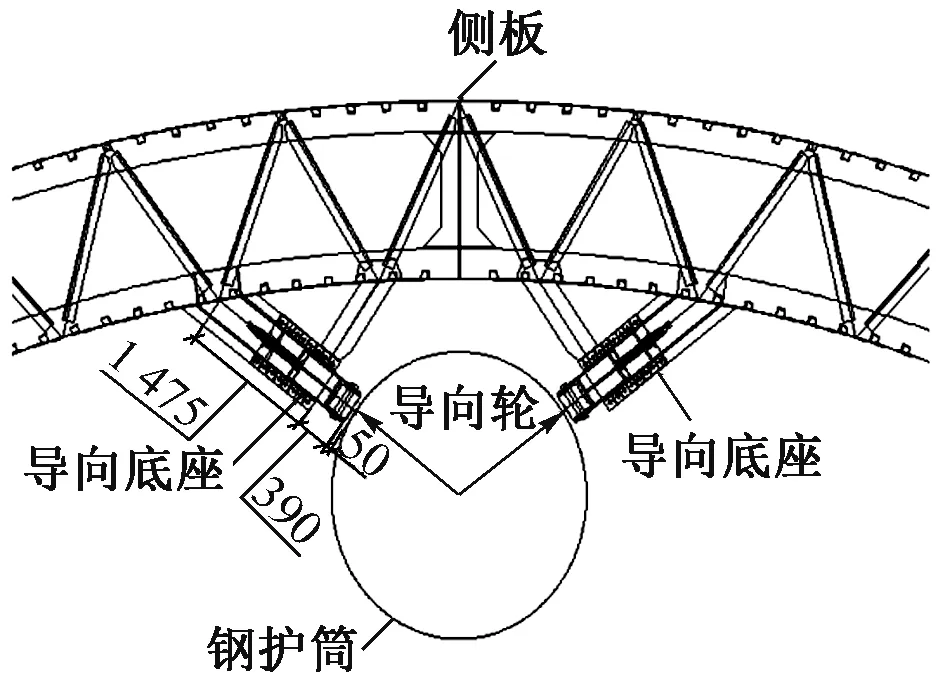

3.2.2 导向系统设置

导向系统由三角形导向底座和导向轮组成(图6),导向轮与钢护筒之间预留50 mm空隙,围堰下放中心位置偏离时可通过导向轮支撑在钢护筒上,并通过千斤顶顶推调节围堰平面位置。

图6 围堰导向系统(单位:mm)

围堰底节设置8个固定式导向系统,其余4个节段每层设置8个活动式导向系统。活动式导向系统随围堰下放,在被水淹没前,将其拆除安装至上一层节段。

3.3 围堰下放

3.3.1 底节围堰提升并拆除拼装平台

启动液压控制系统,顶升千斤顶。当钢围堰吊离围堰刃角的垫块0.2 m高后,停止顶升静置5 min,整个围堰由平台支承转变为吊挂系统承载,完成受力体系转换,拆除临时撑杆,继续整体提升围堰,保证各下放吊点分级同步提升。开始时每级提升高度不超过5 cm,待提升顺利后每级提升高度不超过15 cm。每提升50 cm,复核围堰四点高程,确保各吊点平均受力,共提升1.5 m[9]。

利用150 t履带吊配合氧割,拆除围堰拼装平台。由上至下拆除栏杆、拼装垫座、分配梁、拼装牛腿等。

3.3.2 底节围堰下放

将导向轮顶推至与钢护筒贴紧密实,并在下放过程中根据围堰倾斜度实时调整,确保围堰平面位置偏差符合要求。各下放吊点分级同步下放,开始每级下放高度不超过5 cm,待下放顺利后每级下放高度不超过15 cm。围堰舱壁联通孔封闭,下放至自浮,入水深度3.60 m。

3.3.3 围堰落床

首先吊挂系统钢绞线第一次收紧,使其均匀受力,精确调整底节围堰平面位置。采用汽车泵对称均匀浇筑底隔仓舱壁内6 m高混凝土并养护至设计强度。然后吊挂系统回油,下放底节围堰至自浮状态,入水深度6.44 m。最后通过千斤顶顶推导向轮使其顶紧钢护筒,进而调整围堰平面位置。

吊挂系统钢绞线再次收紧,利用150 t履带吊对称拼装接高第二节钢围堰,进行水密试验。吊挂系统回油并下放两节钢围堰至自浮状态,入水深度8.35 m。吊挂系统钢绞线第三次收紧,浇筑2.2 m高舱壁混凝土,吊挂系统回油下放两节钢围堰至自浮,入水深度12.00 m。解除吊挂系统,待舱壁混凝土达到设计要求后,围堰内注水4 m,围堰入水深度16.10 m。

按设计依次进行第三节到第五节围堰拼装下放施工,直至围堰落床。

3.4 围堰吸泥下沉

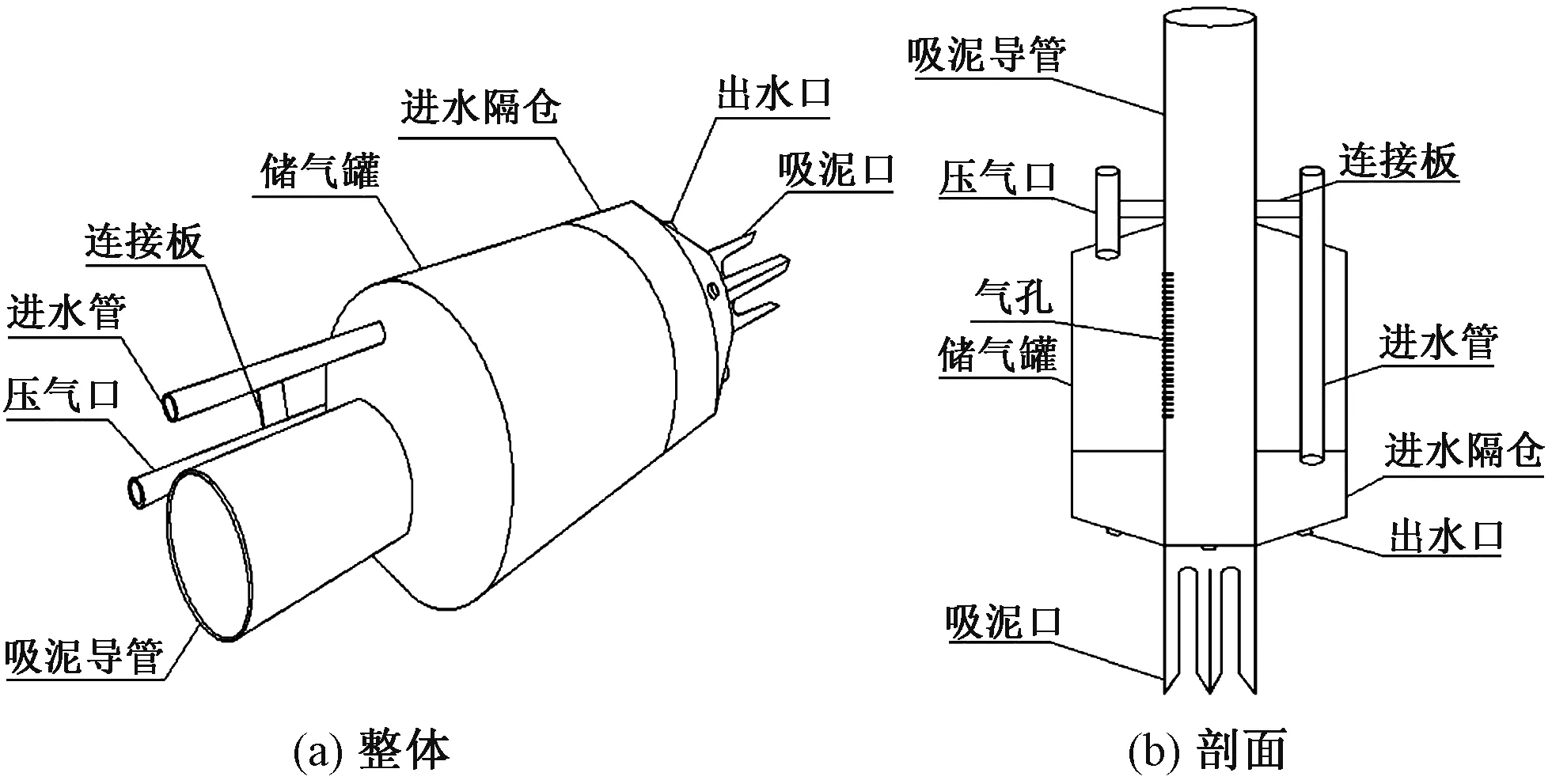

围堰落床后开始吸泥下沉,直至设计位置。在围堰内布设4套吸泥设备,采用大功率空气压缩机提供空气压力。吸泥设备主要由吸泥导管、储气罐、连接板、进水管和进水隔仓组成(图7)。

图7 吸泥设备

将压缩空气输送到水下空气储气罐,储气罐内空气通过吸泥管壁四周气孔排到吸泥管内,形成负压,进而吸泥并排出。同时进水隔仓的水在出水口处高压喷出,以松动泥沙层,增加吸泥工效。

吸泥方向由内向外,4套吸泥设备同步对称吸泥。打开围堰双壁上的侧板连通孔,保证封底施工过程中围堰内外江水连通,水位保持平衡。

围堰下沉过程中对围堰平面位置、垂直度进行实时监测,如有异变立即停止,由潜水员下水检查整个作业平面,然后作处理。围堰下放至设计高程以上1 m左右时由吸泥机进行精吸,确保围堰精确下放到设计位置[10]。

3.5 智能监控

在深水下沉过程中大直径围堰姿态受水流、风荷载等影响较大,注水时围堰内外水位差也会影响围堰的受力。

采用深水大直径超高钢围堰下沉智能化监控系统(图8),对围堰下沉全过程进行实时监控。

图8 智能化监控系统

该监控系统的主要功能包括:

1)数据自动采集、上传。在围堰顶部及控制位置预设自动采集和上传数据的传感器、测地型全球导航卫星系统(Global Navigation Satellite System,GNSS)接收机、深井液位测量仪等设备,对围堰下沉过程中的围堰姿态、壁板应力及围堰内外水位差实时无线监控。

2)数据无线传输、快速分析处理和预警。将传感器自动连续采集的各项数据实时传输至后台控制系统,通过后台处理器快速运算分析,以图表等形式实时直观展示围堰三维下沉姿态及受力状况。若围堰下沉姿态及受力偏差超出安全范围,报警机制会智能化预警。

采用智能化监控系统解决了传统人工监测频率低,数据不及时、精度较差、无法预警等问题,大大提高了深水大直径钢围堰下放监控的准确性。

4 结论

1)双壁钢围堰工厂内分块制作,现场分节拼装后整体下放,有利于围堰质量控制。

2)采用先桩后堰法施工,先搭设水上钻孔施工平台,待桩基施工完成对平台进行改造并提前安放拼装垫座,用于双壁钢围堰整体拼装,确保围堰现场整体拼装安全。

3)在永久桩及辅助桩的接高钢护筒上安设钢围堰下放系统,很好地解决了超高围堰底节下放难题;在围堰内侧设置由三角形导向底座和导向轮组成的下放导向系统,有利于围堰平面位置精度控制。

4)围堰下沉吸泥设备为围堰快速平稳下沉提供了保障。智能化监控系统对围堰姿态、壁板应力及围堰内外水位差的实时监控和反馈,解决了围堰在深水下沉过程中受水流、风荷载等因素影响导致的围堰受力过大等问题。