基于客观测试的汽车安全带收卷器异响问题优化

汪 珊,孔令霞Wang Shan,Kong Lingxia

基于客观测试的汽车安全带收卷器异响问题优化

汪 珊,孔令霞

Wang Shan,Kong Lingxia

(北京奔驰汽车有限公司,北京 100176)

某车型的整车测试过程中安全带收卷器在关门瞬间出现共振噪声,该噪声严重影响关门声品质。通过客观测试方式,分析国产与CKD(Completely Knock Down,全散装进口)样件的噪声差异,运用鱼骨图及交叉试验锁定影响该噪声的下级关键零部件,从尺寸控制的角度提出改进措施,通过优化关键尺寸,安全带收卷器的关门噪声有了明显改善。

安全带收卷器;共振噪声;交叉试验;尺寸优化

0 引 言

某汽车生产厂商特别关注消费者的主观评价,尤其在新车型试装过程中客户对关门声品质的整体评价尤为重视。目前,汽车声品质的研究主要集中在车内驾乘空间,主客观评价包括声音响度、尖锐度、粗糙度等。近年来,工程师更加关注瞬态声品质,良好的关门声可以使客户产生安全、舒适、豪华、厚重的主观感受。

1 问题提出

1.1 关门时B柱共振噪声

考核员对某试装阶段的新车型进行关门声品质主观评价时,发现左、右前门的关门瞬间B柱下饰板区域出现了严重共振。拆解后发现,即使拆除B柱饰板,共振现象依然重现。检查发现安全带收卷器与白车身连接紧密,无松动现象,拆下安全带收卷器,噪声消失,进一步分析确认B柱安全带收卷器为问题点。

1.2 安全带收卷器安装结构

在安装结构上,该收卷器采用竖直安装方式,其与白车身B柱之间上端采用M8螺栓连接,下端先通过2个卡脚与白车身卡接,再用M10螺栓打紧,螺栓的紧固扭矩为(35±5)Nm,具体安装结构如图1所示。

图1 B 柱安全带收卷器安装结构

2 测试分析

2.1 安全带卷轴关门共振测试

为了避免主观评价的随机性,选择客观测试分析安全带收卷器的噪声。如图2所示,采用Head公司声学麦克风传感器和加速度传感器,分别测量噪声水平分贝值和加速度振动频率,采用相同关门力,对产生的共振噪声进行测试,并用Artemis SUITE软件对该噪声及振动进行声学分析。

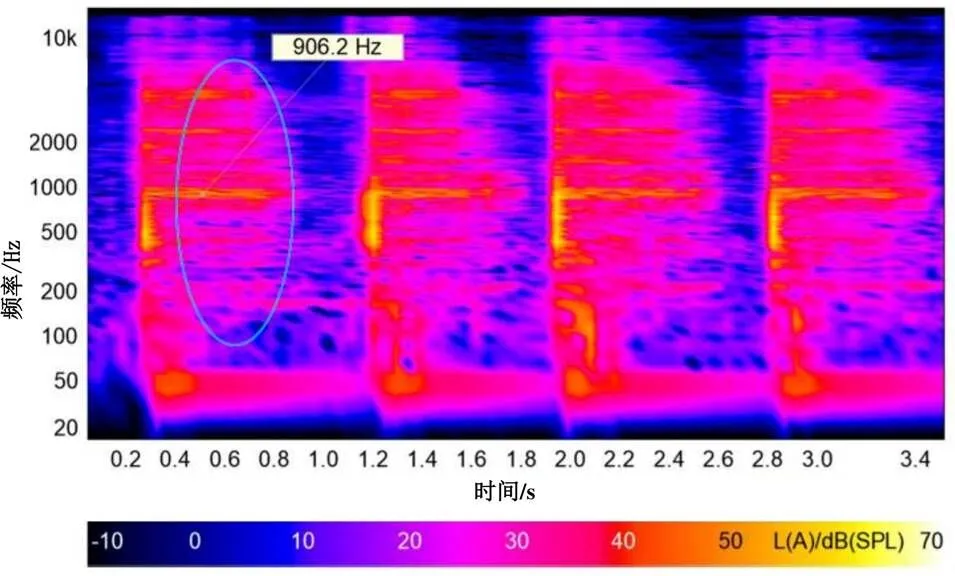

经声学软件分析发现,B柱安全带收卷器在关门瞬间有一个0.7 s左右的共振噪声,其共振频率为500~10 000 Hz。在相同关门力条件下,多次测量该噪声水平发现数值一致性好,如图3所示。

图2 安全带卷轴噪声客观测试

图3 安全带收卷器共振噪声

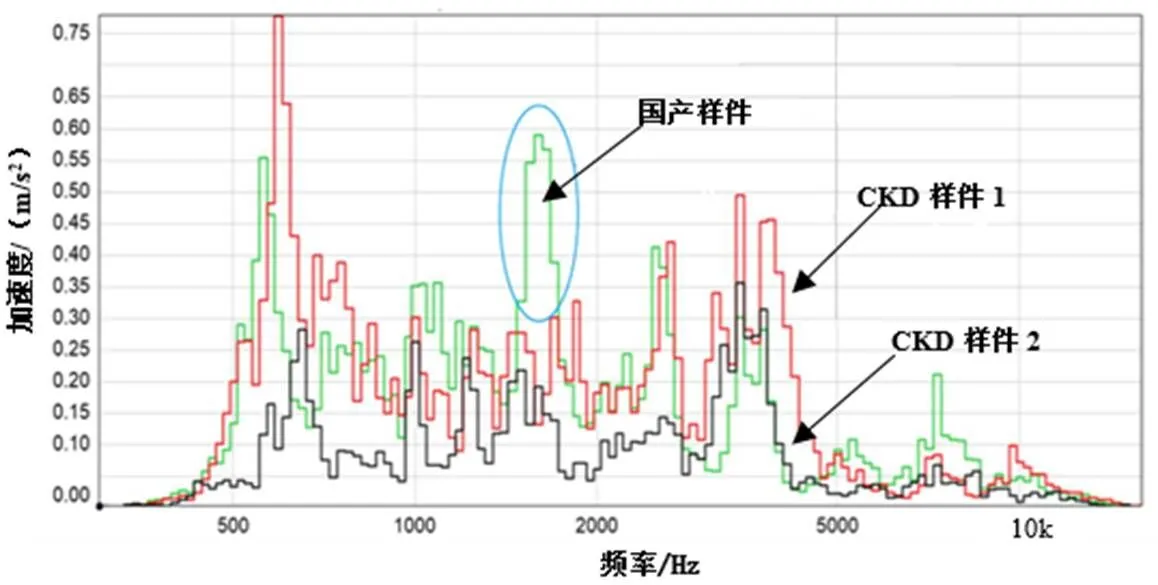

试验过程中发现,国产样件均存在共振噪声。为分析噪声产生的根本原因,采用一批CKD(Completely Knock Down,全散装进口)样件进行对比。通过对比发现,CKD样件与国产样件有明显的共振噪声差异,CKD样件在关门冲击瞬间干净利落,无杂声,而国产样件在冲击瞬间有明显共振现象,如图4所示。

图4 CKD样件与国产样件声学对比

2.2 鱼骨图分析

为分析产生共振噪声的根本原因,在Minitab软件中采用鱼骨图方式列出所有潜在风险因素。按照人、机、料、法、环的分类方式进行分析,如图5所示。

图5 安全带卷轴影响因素的鱼骨图

图5中对所有的关键因素进行筛选排除,最大怀疑点为安全带收卷器。该款车型采用主动预紧式安全带,配合Pre-Safe系统,当探测到可能发生危险时,安全带会自动收紧,保证碰撞发生之前乘员在座椅上的位置被有效矫正;当危险状况解除后,主动控制收卷器会自动回缩安全带,恢复之前的松紧状态,实现可逆的预收紧。

图6 主动预紧式安全带收卷器及内部结构

图6为预紧式收卷器内部结构,其主要组成部件包括ECU、骨架电机、带感锁止机构、车感和角感锁止机构。预紧式收卷器包括被动安全组成部分和主动安全组成部分。其中,被动安全组成部分包含紧急锁止式安全带、可变限力杆及气体发生器;主动安全组成部分包含ECU控制器、驱动单元,以及其中的软件与算法,驱动单元包含直流电机、传动齿轮及离合器等结构。最关键的带感锁止机构的组成部件如图7所示,该部分是最有可能产生噪声的组件。

图7 带感锁止机构爆炸图

3 关键子零部件的影响

3.1 收卷器对比分析

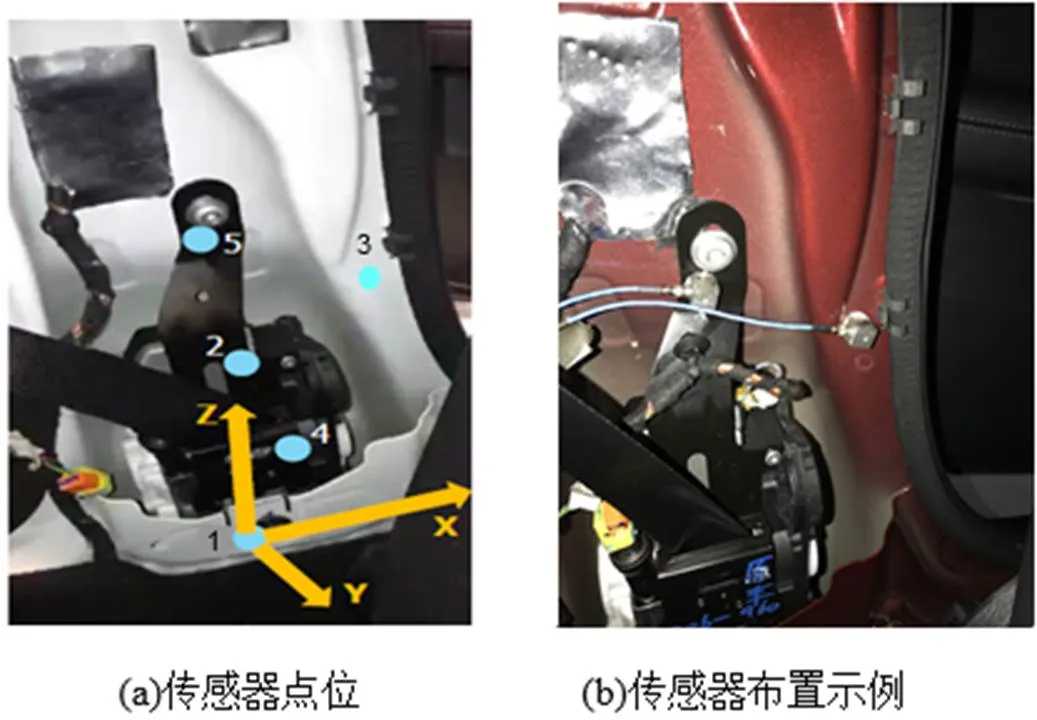

为确定共振噪声产生的部位,采用贴加速度传感器的方式分析收卷器在关门瞬间各子零部件产生的振幅大小,各测试点见表1。

表1 加速度传感器的测试位置

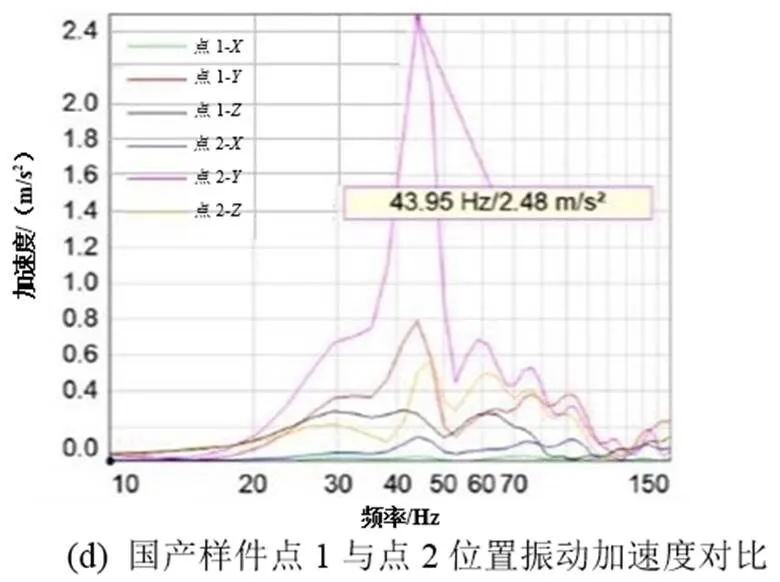

各传感器安装在5个不同的位置,如图8所示,分别在相同的车身上安装国产和CKD安全带收卷器,对比分析各关键零部件的振动差异,测试结果如图9所示。由于紧固螺钉与白车身直接相连,点1、点3和点5没有较大的振幅波动。

图8 加速度传感器安装方案

通过对比图9中各传感器数据发现,点2和点4的向振幅较大,收卷器振幅最大的点为安全带下支架点4的向;CKD样件的固有频率为46.88 Hz,国产样件的固有频率为43.96 Hz,在相同外力的作用下,固有频率低的样件,更容易激励出共振频率,因此CKD样件明显优于国产样件,在相同的关门力作用下,国产收卷器相对于CKD收卷器更容易产生振动噪声。

图9 各个关键测量点振动对比

3.2 关键子零部件确认

对比国产与CKD安全带收卷器并结合图4中声学特性以及滤波分析发现,二者在1 500~2 000 Hz有一个明显的共振噪声,CKD样件的振动加速度明显低于国产样件,如图10所示。需进一步确认收卷器中影响噪声的关键子零件。

图10 国产与CKD样件振动测试对比

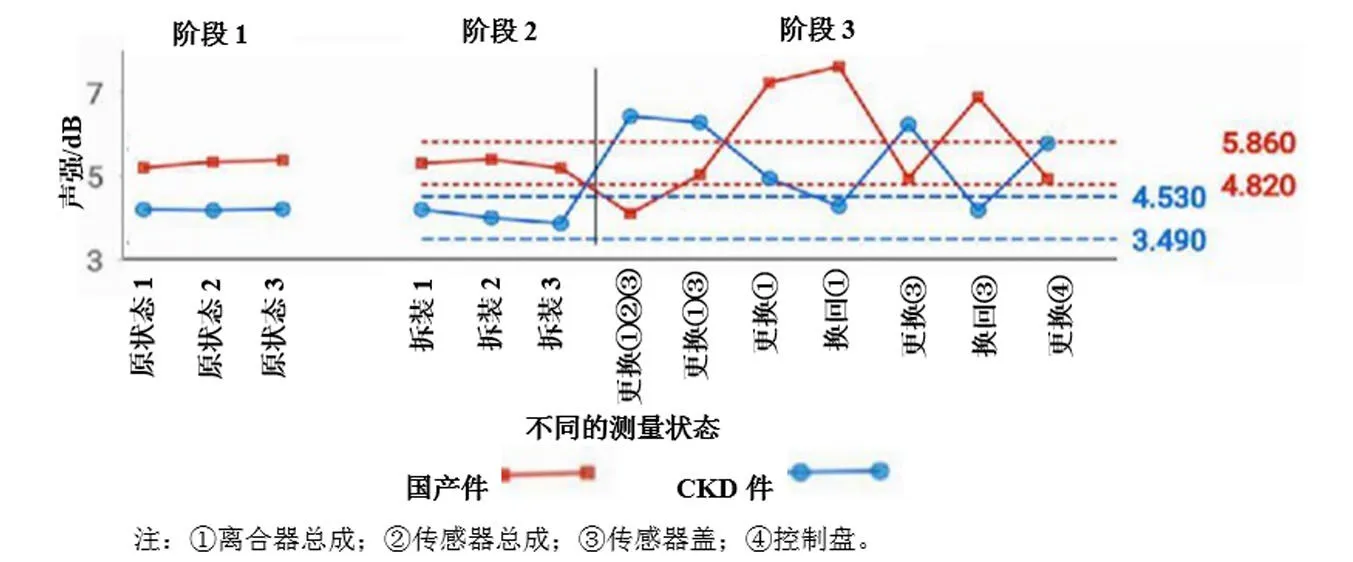

采用国产样件和CKD样件的交叉试验来确定关键子零件,通过评价收卷器支架向加速度来确认影响共振的最关键因素。测试中发现噪声主要从带感锁止机构中发出,通过3阶段交叉试验确定噪声产生的根本原因。阶段1验证测量系统的稳定性,阶段2验证拆装过程对噪声的影响,阶段3验证产生噪声的具体子零件,通过对图7中关键子零件组合交叉找到根本原因。

图11 安全带收卷器子零件的交叉试验

图11为对带感锁止机构下一级子零件进行交叉试验,结果显示,当控制盘交叉时,噪声水平出现明显的交叉,控制盘是最低级的子零件,因此控制盘是噪声产生的最主要影响因子。

4 影响部件的验证及优化

4.1 关键零件验证

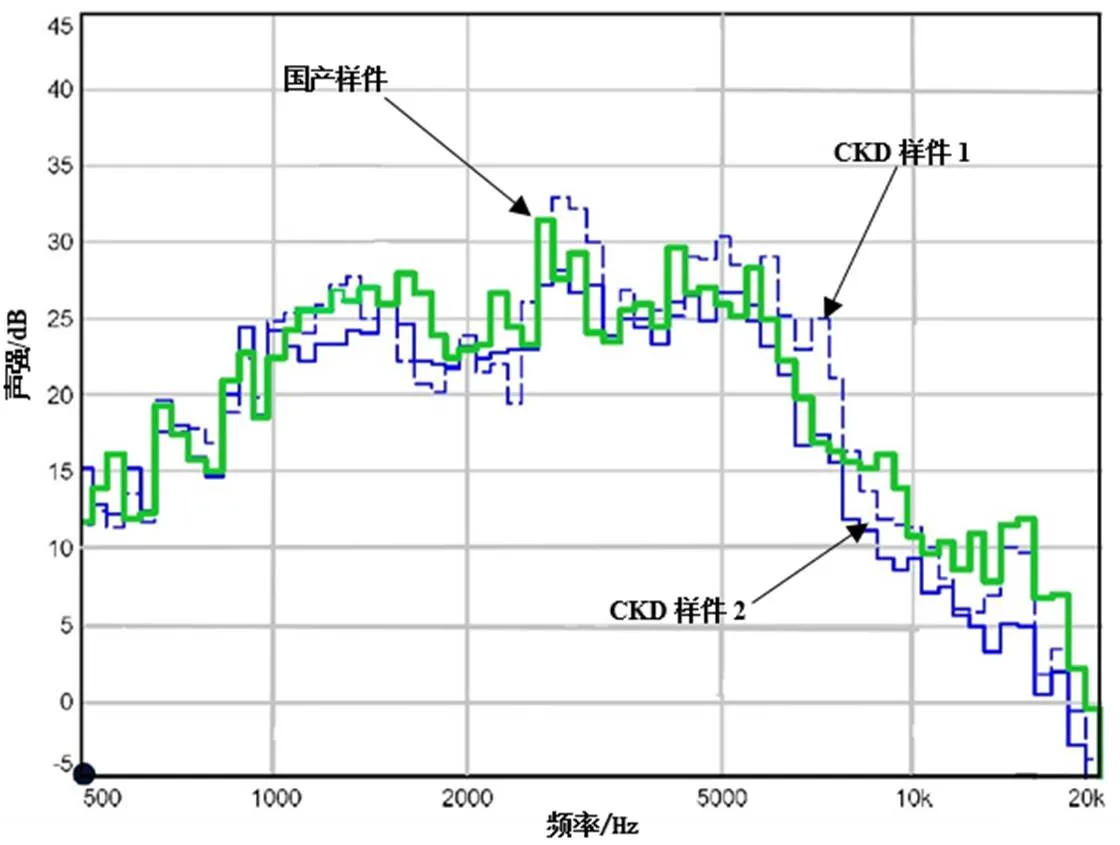

为验证控制盘是否为产生噪声的根本原因,将国产收卷器去除掉控制盘,之后重复相同的声压级测试,发现国产样件的共振声压级有了明显改善,当振动频率为1 500~2 000 Hz时,国产样件与CKD样件的振动加速度没有明显差异,如图12所示,说明供应商需更改控制盘的配合尺寸。

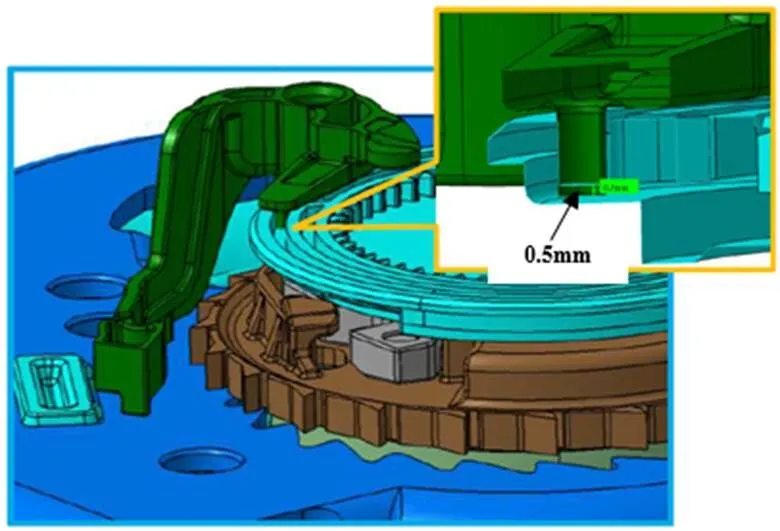

国产样件与CKD样件的振动加速度差异主要在收卷器内的控制盘旷量控制,旷量由传感器盖及控制盘组合体的尺寸决定,在原始设计中,国产样件的传感器盖与控制盘组合体之间的径向间隙应为0.2 mm,如图13所示。

图12 控制盘对噪声影响的验证

图13 控制盘的结构及关键尺寸

4.2 关键尺寸优化

检查图纸发现,控制盘直径的设计尺寸为(36±0.05)mm,经过三坐标实际测量可得,国产样件为35.97~35.99 mm,这一尺寸偏向设计尺寸下限,而CKD样件尺寸为36.03~36.10 mm,这一尺寸部分超出设计尺寸上限。

根据以上对比,将国产样件控制盘的模具直径尺寸优化0.5 mm,如图14所示,增加控制盘直径,减小控制盘与锁止机构的间隙。优化后,批量试验结果说明增加控制盘直径可以明显解决共振噪声问题。

图14 控制盘关键尺寸优化

5 总 结

车门关闭时安全带的卷轴会产生噪声,当设计间 隙不合理时,实际零件尺寸发生公差内偏差,仿真分析并不能模拟冲击瞬间收卷器内各零件相对位移,因此总成内部噪声问题不能采用仿真方法进行分析。通过理论与实际相结合的客观分析,确定收卷器内产生噪声的关键部件,分析出关键尺寸,并进行验证,提出优化方案,为噪声分析提供一种新的思路。

[1]马帅帅,李广,聂素祥,等.某乘用车前排安全带卷收器关门振响问题的研究[J].汽车零部件,2017,(4):4.

[2]朱文斌,许翔,田林,等.汽车安全带卷收器异响问题的研究[J].汽车零部件, 2019(5):4.

[3]庞剑, 谌刚, 何华. 汽车噪声与振动:理论与应用[M]. 北京:北京理工大学出版社, 2006.

2021-09-01

1002-4581(2021)06-0026-05

U491.6+1.03

A

10.14175/j.issn.1002-4581.2021.06.008