基于主轴驱动电流杂波的立铣刀复杂工况下磨损状态辨识

王 民 ,刘利明 ,宋铠钰 ,杨 斌,王 琛

(1.北京工业大学 智能监控与诊断研究所,北京 100124;2.电火花加工技术北京市重点实验室,北京 100191)

0 引言

在金属铣削加工过程中,铣刀后刀面及刃口由于切削应力、工件摩擦会逐渐累积磨损。同时,刀具与工件之间会产生相对振动,刀具磨损和振动异常不仅直接影响被加工表面质量和加工精度,严重时还会造成刀具破损,致使工件报废、机床损坏。因此,国内外学者一直致力于开展刀具状态在线监测技术的研究。

目前国内外刀具磨损状态监测方法主要分为直接法和间接法两类[1-2]。直接法虽然对刀具状态识别精度较高,但是大部分直接监测法只适用于非加工过程,不能满足在线监测的要求,在实际生产加工过程中实用性不强;间接法主要通过采集与刀具磨损状态相关的物理信号,例如,振动信号[3-4]、力信号[5]、声发射信号[6-7]和电流信号[8-10]等,然后运用信号处理技术提取与刀具磨损状态相关的特征,达到识别刀具磨损状态的目的。间接法的主要优势在于可以实时监测刀具磨损状态,提高了生产效率。但是间接监测方法对切削力、振动信号的采集需要将传感器安装在机床加工区域内,干扰机床的正常加工。而电流传感器安装位置不会影响机床加工,因此采用主轴电流信号监测刀具磨损状态逐渐成为该研究领域的热点。SALGADO等[8]、李宏坤等[10]利用电流信号实现了刀具磨损状态监测,但是监测的主轴电流有效值变化趋势会随加工工艺参数变化,并不适用于复杂工况下的立铣刀磨损状态在线辨识。

近年来,卷积神经网络作为模式识别和机器学习领域最新的研究成果,以强大的建模和表征能力在图像和语音处理等领域的大数据处理方面取得了丰硕的成果[11]。因此,将卷积神经网络在特征提取、模式识别等方面的优势应用到刀具磨损状态辨识中逐渐成为该研究领域的主流。如张存吉等[12]利用小波变化将振动信号转换为能量频谱图,然后采用卷积神经网络实现刀具磨损状态分类识别。但当加工工艺参数和工件结构动态特性发生改变时,能量频谱图的频带分布以及幅值都会随之变化,因此该方法也不适用于复杂工况下的刀具状态辨识。

为了克服主轴驱动电流波形受切削工艺参数影响无法准确辨识复杂工况下刀具磨损状态的难题,本文基于电流杂波受工艺参数影响小且与刀具磨损和振动状态相关性高的实验结果,提出一种利用主轴驱动电流信号中杂波成分,通过卷积神经网络实现立铣刀状态在线辨识的方法。电流杂波信号是从主轴电流信号中分离出反映电流有效值准静态变化的各谐波成分后,得到的与工况(主轴转速、进给速度、径向切深、轴向切深等加工工艺参数)无关性小的、反映刀具磨损和振动异常的信号。在综合考虑刀具振动和刀具磨损的基础上,本文将刀具状态分为正常磨损、急剧磨损、磨损振动异常以及锋利振动异常4种刀具状态,同时利用傅里叶级数拟合得到主轴电流信号各谐波成分后提取杂波信号,然后将主轴驱动电流杂波信号作为反映刀具状态的特征信号输入到改进后的一维卷积神经网络中,实现立铣刀磨损状态特征提取和分类。根据识别结果,将该方法与其他刀具状态识别方法进行了对比与分析,结果显示所提出的立铣刀状态辨识方法优于文献[10]中的方法。

1 电流杂波产生机理

在金属铣削平稳加工过程中,随着铣刀磨损量的不断累积,铣刀刃口及后刀面与工件之间的接触方式由线接触变为面接触,接触面积增加使得铣刀与工件之间的摩擦力增大。而在非平稳加工过程中,铣刀与被加工工件之间振动异常时,也会导致工件加工精度降低,从而使得铣刀与工件之间的摩擦力增大。铣削力会随着摩擦力的增大而不断增大,为铣削过程提供动力的主轴电机驱动电流反映了切削负荷的变化情况,因此主轴驱动电流中蕴含了反映刀具状态的特征信息[13]。

当切削工艺参数为:主轴转速3 000 r/min,轴向切削深度0.5 mm,径向切削深度4 mm,进给速度600 mm/min,对四齿无涂层硬质合金立铣刀通过KISLER车铣测力仪采集到实验过程中的铣削力信号如图1所示。铣削力波形信号由准静态铣削力分量和动态铣削力分量组成。准静态铣削力分量反映了由切削工艺参数、加工用量决定的随立铣刀旋转和进给运动将金属材料从工件表面剥离下来所需的切削力。铣削力的准静态分量力模型可以表示为[14]:

dFt=Ktc·h(φjz)·dz,dFr=Krc·h(φjz)·dz,dFa=Kac·h(φjz)·dz。

(1)

式中:dFt,dFr,dFa分别表示切向、径向和轴向力微元;Ktc,Krc,Kac分别表示切向、径向和轴向切削力系数;dz,h分别表示刀齿微元轴向切削高度以及切削厚度;φjz表示铣刀刀齿j在轴向深度为z时与工件间的接触角。

随着切削加工的进行,铣刀逐渐磨损退化,导致铣刀后刀面以及刃口形状发生不规则变化,铣削力也随之增大。综合考虑刀具磨损对铣刀刃口和后刀面几何形状的影响,铣削力模型可以表示为[14]:

dFt=Ktc·h(φjz)·dz+Kte·ds+Ktw·VB·dz,dFr=Krc·h(φjz)·dz+Kre·ds+Krw·VB·dz。

(2)

式中:Kte,Kre分别表示切向、径向刃口力系数;Ktw,Krw分别表示后刀面切向、径向力系数;ds表示切削刃长微元;VB表示后刀面磨损带宽度。

动态铣削力分量较为复杂,一方面包含了铣削过程中刀具与工件之间相对振动导致的动态切削力,随着振动的加剧,铣削力的动态波动量变大;另一方面也包含了因刃口钝化和后刀面不规则磨损引起的铣削力的动态波动量,随着刀具磨损的加剧,立铣刀刃口和后刀面不规则磨损引起接触面积增大会导致动态铣削力变化量增大,同时后刀面接触面积增大会增加切削过程摩擦阻尼,起到抑制切削振动和动态切削力的作用。

总体而言,随着立铣刀磨损和振动的加剧,动态铣削力变动量会逐渐变大,主轴转速也会出现波动,如图2所示。主轴转速波动会影响转角变化速率,从而改变原有气隙旋转磁场变化规律,导致相应的定、转子自感以及定、转子之间的互感参数发生变化(式(3)[15])。而自感互感参数的变化则会进一步导致电流也会随之发生变化(式(4)[16])。

Lab(θ,φ)=μ0lrg-1(θ,φ)·na(θ,φ)·Nb(θ,φ)dφ;

(3)

(4)

其中:Lab表示任意两线圈a和b的互感参数;θ表示转子转角;P表示磁极对数;μ0表示真空磁导率;l表示铁芯长度;r表示平均气隙半径;g-1(θ,φ),na(θ,φ),Nb(θ,φ)分别表示气隙函数、定子匝函数和定子绕组函数,三者都与转子转角θ和定子位置角φ有关;u表示主轴电机控制电压;i表示其电流;R表示定子绕组电阻;Te表示电磁转矩;J表示转动惯量;ω表示角速度;Rω表示旋转阻尼系数;Tmech表示负载转矩。

如图3所示,使用型号为WP-GE1250/M 的GIGE工业相机测量立铣刀后刀面磨损量(图中红色标识线之间区域,蓝色区域为背景色),并根据铣刀后刀面磨损量和工件加工表面质量将刀具状态分为正常磨损、急剧磨损、磨损振动异常以及锋利振动异常4种。其中:正常磨损和急剧磨损是指在平稳加工过程中发生的后刀面以及刃口的磨损;磨损振动异常是指当刀具磨损严重时,后刀面和刃口出现蹦刃现象导致振动异常现象;而锋利振动异常是指选用未使用的锋利立铣刀进行加工,但由于切削工艺参数选择不合适导致的切削振动异常现象。

在平稳铣削加工过程中,随着铣刀磨损程度加剧,动态铣削力增大会导致电流信号变化程度加大,从而导致电流杂波信号波动增大,而在非平稳加工过程中,刀具与工件之间相对振动加剧也会造成动态铣削力增大,从而导致电流杂波波动增大。电流杂波信号是指电流原始信号与电流趋势项之间的差值,如图3所示,电流杂波信号会随着刀具磨损的累积和刀具与工件之间的相对振动的加剧而变化剧烈,然而仅通过电流原始信号幅值或者电流杂波幅值并不能有效地对刀具状态进行辨识。为了提高识别准确率,本文将使用卷积神经网络对电流杂波信号进行深度特征挖掘。

2 数据预处理

在实际加工过程中,机床主轴电流信号是典型的周期信号,从式(5)傅里叶级数的三角展开式可以看出,傅里叶级数是将任何周期信号都看作是由不同谐波的正弦函数和余弦函数叠加而成的信号,因此本文采用傅里叶级数对主轴驱动电流信号进行数据拟合。

(5)

对铣削实验过程中采集到的主轴驱动电流信号使用不同阶次傅里叶级数进行拟合对比发现,采用四阶傅里叶级数拟合既能保证拟合准确率,最小化原始数据与电流趋势项的误差平方和,又能保证拟合效率,节省数据处理时间。因此,本文应选用四阶傅里叶级数对主轴驱动电流信号进行数据拟合,如图4所示。

本文选用四阶傅里叶级数分别对立铣刀处于同一磨损阶段的主轴转速3 000 r/min,切深1 mm(如图5a)以及主轴转速2 700 r/min,切深0.3 mm(如图5b)两种加工工况下采集到的主轴电流信号进行拟合,拟合结果如图5所示,电流趋势项会随主轴转速等加工参数的改变而发生变化。

如图6所示,在刀具状态相同,但加工工况不同时,电流杂波信号幅值在一定范围内波动。因此,本文通过将原始信号去除电流趋势项得到的电流杂波信号作为立铣刀磨损状态的在线辨识依据。通过杂波信号特征辨识判别立铣刀磨损状态,避免了因切削工艺条件改变导致的电主轴驱动电流有效值及趋势项信号波形变化而导致立铣刀状态在线辨识准确性降低的问题,适合复杂切削工艺条件下的立铣刀磨损状态在线辨识。

3 基于卷积神经网络的立铣刀状态识别

3.1 卷积神经网络结构

卷积神经网络作为特殊的前馈神经网络,其实质是构建多个滤波器(卷积核),对输入数据进行卷积及池化,逐层提取输入数据的特征。通过局部感受野,共享权重和空间降采样来保持输入的初始信息,最终获得输入数据的平移、旋转及缩放不变的特征表示[19]。

本文立铣刀磨损状态监测采用的神经网络是以LeNet-5模型为基础的改进模型。由于本次刀具磨损状态识别的分类结果有有正常磨损、急剧磨损、磨损振动异常和锋利振动异常4类,而LeNet-5模型中的Sigmoid分类器只适用于二分类问题,本文将Sigmoid分类器改为用于多分类问题的Softmax分类器。同时,为了提高整个算法的运行效率,节省运行时间,本文将激活函数由Sigmoid函数改为Relu函数,将池化层的采样方式由原来的平均池化改为最大池化,既保证了收敛速度,又缓解了梯度消失现象和过拟合现象。

一维卷积神经网络结构如图7所示,由一个输入层、两个卷积层、两个池化层、一个扁平层、一个全连接层和一个输出层组成。其中:输入层是一个128×1的输入矩阵,两层卷积层分别使用的是24个9×1的卷积核和48个9×1的卷积核进行图像过滤,池化层使用的是6×1的池化核来对上一层数据图缩放。整个学习过程主要包括特征提取、分类和参数优化。通过卷积层和池化层对图片实现特征提取,然后使用Softmax分类器根据提取到的特征进行分类,最后根据实际分类与样本分类构建损失函数,利用逐层反向传播算法来调整网络的参数,使整个网络达到最好的识别效果。

3.2 立铣刀磨损状态识别过程

为有效识别立铣刀状态,本文提出一种利用主轴驱动电流信号中杂波成分通过一维卷积神经网络实现立铣刀状态在线辨识的方法,该方法的实现步骤如图8所示。

具体识别步骤如下:

(1)数据预处理

整个数据预处理过程如图8所示,分别将训练集和测试集中的数据进行数据拟合,得到与主轴转速、进给速度、轴向切深、径向切深等加工工艺参数有关的电流趋势项信号之后,将电流趋势项信号剔除,得到与加工工艺参数无关的电流杂波信号。最后将训练集的电流杂波信号进行归一化处理,输入到卷积神经网络中。

(2)卷积神经网络训练

卷积神经网络训练主要包括网络训练和参数微调两部分。网络训练是在随机初始化网络参数之后开始逐层训练,得到训练结果。参数微调则是根据训练结果与样本标签之间的误差进行误差反向传播,调整各层参数。通过不断训练和调整参数,使得整个卷积神经网络识别效果达到最优。

(3)测试

将测试集经过数据预处理后的电流杂波信号输入到优化好的一维卷积神经网络中,得到测试结果。

4 实验验证

4.1 实验设置

为验证本文提出的立铣刀磨损状态识别方法的可行性,本文在一台DM1007加工中心上进行了铣刀状态识别实验(如图9a所示),实验所用铣刀为无涂层硬质合金立铣刀,如图9c所示,直径为10 mm,刀齿数为4,铣削方式为半接触顺铣,工件材料为45号钢。为加速刀具磨损、节省实验时间,实验采用干式铣削的方式。主轴驱动电流信号通过霍尔电流互感器进行采集,如图9b所示,数据采样频率为6 400 Hz。

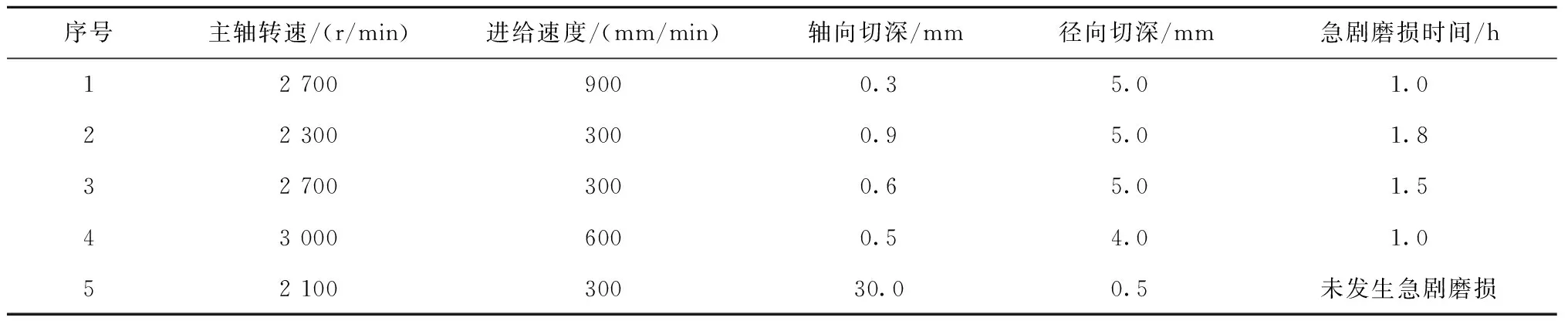

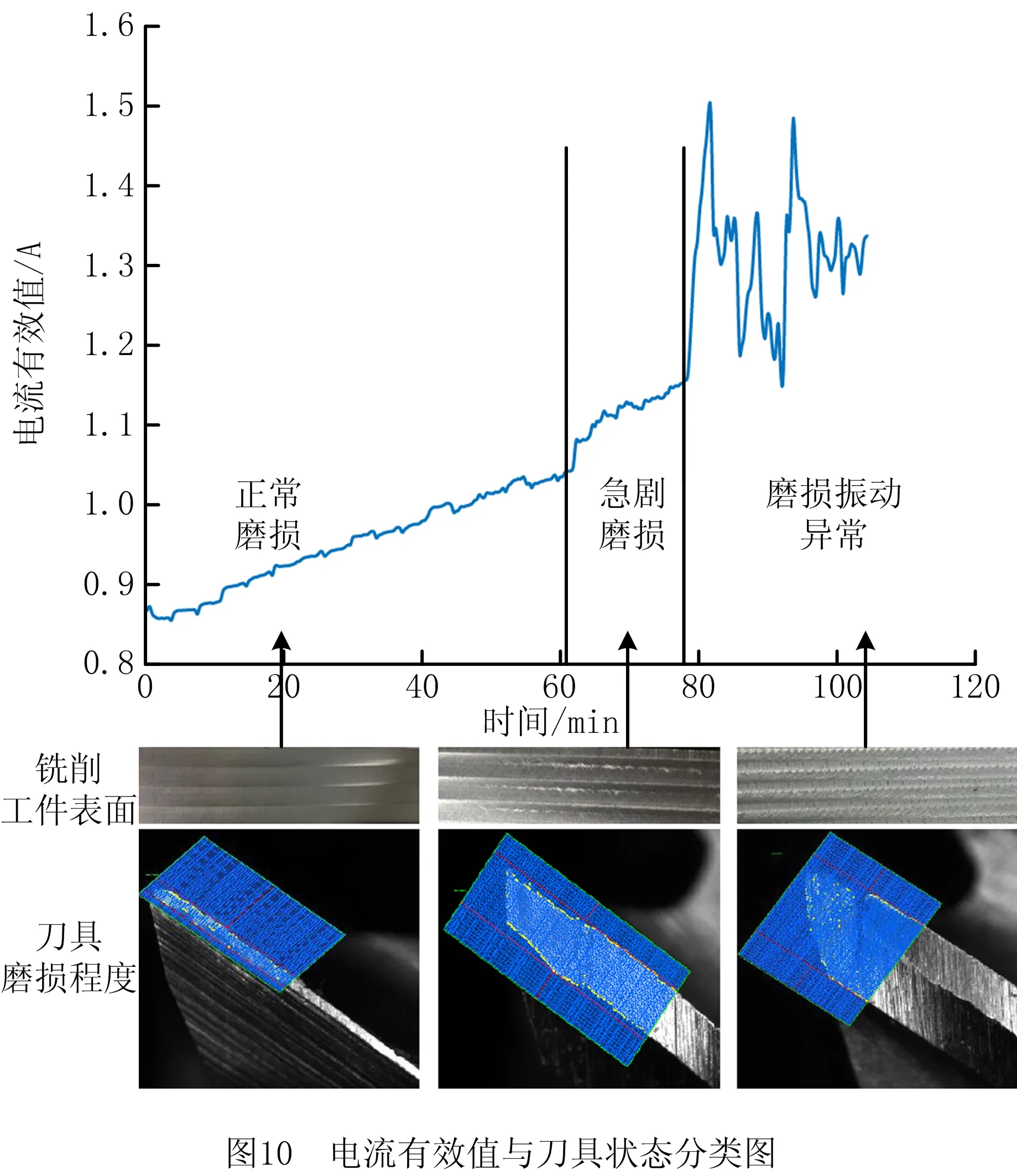

实验选择5组加工工艺参数进行实验,具体的切削工艺参数及选用每组参数进行加工时发生急剧磨损大约时间如表1所示。其中:第5组切削工艺参数是进行锋利振动异常实验,实验时间较短未发生急剧磨损。通过数控编程对方形钢料进行连续分层铣削,根据铣刀后刀面磨损量和工件加工表面质量等将刀具状态分为正常磨损、急剧磨损、磨损振动异常以及锋利振动异常4种,在加工初始阶段,电流幅值在1.0 A附近波动,当刀具发生急剧磨损时电流幅值增大到1.5 A左右,而当发生磨损振动异常时电流会增大到2.0 A,刀具状态与电流有效值的对应关系如图10所示。共选取54 000组数据作为训练集,13 500组数据作为测试集,数据集组成如表2所示。

表1 切削工艺参数

表2 数据集组成

4.2 实验结果分析

为验证本文提出的立铣刀状态识别方法的有效性和优异性,通过MATLAB 2017b对本文方法进行了测试,将测试结果用混淆矩阵表示(如图11c所示),4种类别的识别正确率分别达到了99.0%, 95.1%, 97.5%以及96.1%。此外,将本文方法与LeNet-5卷积神经网络模型(结果如图11a所示)以及文献[9]中使用的加噪堆栈稀疏自编码器方法(结果如图11b所示)进行了对比分析。

与LeNet-5卷积神经网络模型相比,在迭代次数相同的情况下,本文所用的改进后的卷积神经网络收敛快,特征提取效率更高,识别效果更好。而使用LeNet-5模型出现了过拟合现象,并且其使用Sigmoid作为分类器并不适用于本文的4个分类结果的识别,导致刀具所有状态都识别为第一类正常磨损。

与文献[10]中使用的加噪堆栈稀疏自编码器相比,当迭代次数为60次时,使用自编码器进行分类识别率最高,整体识别率可以达到90.79%,其对4个类别的识别率分别为95.34%,87.89%,84.79%和87.44%。通过数据对比可以发现,在平稳铣削加工时的刀具正常磨损阶段,由于信号相对平稳,堆栈稀疏自编码器方法对刀具磨损状态的辨识可以达到一个理想的识别率。而当处于急剧磨损、磨损振动异常以及锋利振动异常状态时,刀具与工件表面摩擦力增大,铣削力增大导致加工过程振动较大,此时使用自编码器识别结果较差。

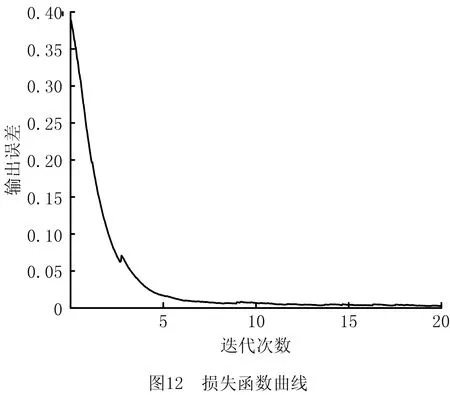

对本文使用的方法进行实验验证以后,其损失函数收敛较快,识别率较高,如图12所示,经过5次迭代后误差损失函数降低到0.05以下,当迭代次数在10~15次时损失函数趋近于0。将实验采集到的数据分别进行训练学习,整体识别率能达到97.54%,更进一步说明了本文所提方法对状态识别的优异性。实验结果表明,该方法可实现对立铣刀磨损状态的在线准确辨识,且适合于变切削条件下的磨损状态在线辨识,为复杂工况下立铣刀剩余寿命的在线预测打下基础。

5 结束语

本文提出一种利用主轴驱动电流信号中杂波成分、通过卷积神经网络实现立铣刀状态在线辨识的方法,该方法基于铣刀磨损和振动异常会导致主轴驱动电流信号出现不规则杂波成分的实验结果,利用傅里叶级数和最小二乘法拟合剔除与加工工艺参数相关的主轴负载变动成分,然后提取与加工工况无关性小的反应刀具磨损和振动状态的电流杂波信号。同时,结合卷积神经网络在信号图像整体特征和局部微小变化特征提取方面的优势,在原有的LeNet-5模型基础上对卷积神经网络进行改进,将剩余的反映立铣刀状态的驱动电流杂波信号经过归一化之后输入到改进后的卷积神经网络模型中进行立铣刀状态特征提取和分类。通过实验对比分析表明,本文提出的方法,数据处理简单有效,综合考虑了切削振动和刀具磨损对主轴驱动电流的影响,排除了切削过程异常振动对刀具磨损状态辨识的干扰,可实现对立铣刀磨损状态的在线准确辨识。并且该方法受切削工艺参数影响小,适合于复杂工况下的立铣刀磨损状态在线辨识,为科学合理制定换刀规则以及立铣刀剩余寿命的在线预测打下基础。为了进一步提高基于主轴电流杂波分量进行刀具磨损在线辨识的准确性,后续还将围绕电主轴电磁力矩在线观测等方面开展理论和实验研究,并建立准确的刀具磨损预测机理模型。