平行近接新建盾构隧道的综合管廊预保护研究

——以富阳区地下综合管廊工程为例

魏 纲 李志远 崔允亮 朱希文 包春燕

(1.绍兴文理学院土木工程学院,绍兴 312000;2.浙大城市学院土木工程系,杭州 310015;3.浙江同济科技职业学院建筑工程学院,杭州 311231)

0 引言

随着城市建设的急速发展,地下工程近接施工的工况时有发生,盾构侧穿、邻近既有隧道及管廊的情况大量出现。盾构开挖卸荷会造成邻近地下结构及管廊的竖向位移和水平位移,当近接地下综合管廊变形过大时,会造成管廊变形缝处渗漏及管廊结构开裂,从而影响管廊的正常运行,因此对既有地下管廊保护的研究具有重要意义。

针对盾构开挖邻近地下隧道研究中,目前研究方向多集中在盾构管片的变形及受力规律上[1-2],针对既有地下结构的竖向位移控制方法多是围绕后建工程中对于盾构施工中盾构参数的调控[3-4]。在针对地层阻隔方面,孟庆军等[5]及奎耀等[6]针对现场监测以及有限元模拟对隔离桩与邻近地下结构分析发现,隔离桩对邻近地下结构的位移控制效果与桩径、桩与盾构的相对位置等因素密切相关,周航等[7]及刘方等[8]针对现场提出隔离桩与盾构参数动态控制方法来减小对既有地下结构的影响,并通过现场数据进行验证。丁智等[9]及张治国等[10]分别对既有地下结构的竖向位移建立了位移计算方法,并利用数值模拟对公式进行了验证。以前由于城市规划落后于地下工程建设,地下工程保护措施往往不考虑后续工程,对既有地下结构的加固方法也是围绕后建盾构施工时来展开,目前针对地下管廊工程的预保护效果的研究较少,随着城市规划水平的提高,越来越多的地下近接工程可预先采取保护措施。针对管廊平行近距离拟建隧道的预加固方案和预加固效果亟需深入研究。

本文依托杭州市富阳区地下综合管廊工程进行研究,规划的杭富城际铁路盾构隧道长距离近接平行在建的富阳地下综合管廊,由于工程的特殊性,不同于其他预加固措施多在后建线路施工时的预加固措施,为减轻地下综合管廊被盾构隧道施工影响,本工程在地下综合管廊建设时提出对既有基坑围护结构加以优化的预加固措施,避免在盾构开挖时造成土体扰动过大而影响运营管廊;针对预保护方案使用分布式光纤在盾构通过时对现场进行监测,并结合数值模拟对预保护效果进行研究,为类似工程提供借鉴。

1 工程概况

1.1 工程介绍

杭州市富阳区地下综合管廊设计外框尺寸为10.3 m×4.6 m,埋深3.85 m,标准断面采用双舱断面形式(电力舱+水信舱),其中电力舱内部尺寸为2.9 m×3.6 m(长×高),水信舱内部尺寸为6.1 m×3.6 m,管廊结构混凝土强度为C35,其中水信舱与电力仓内隔板厚度为0.3 m,管廊外壁厚度为0.5 m。后续建设杭州至富阳城际铁路工程高教路站至富春站盾构隧道平行既有综合管廊,其相对位置关系如图1所示。

图1 既有管廊与拟建盾构位置关系Fig.1 Location relationship between existing pipe gallery and proposed shield

管廊主体结构采用明挖顺筑法施工,由于设计施工时已知后期有平行段盾构隧道近接施工,本工程拟在近接平行拟建隧道段管廊下部3 m 土体采用水泥掺量8%旋喷桩满堂加固,并在管廊近盾构侧基坑改用咬合桩隔离墙(咬合桩隔离墙为间隔布置且相互咬合的A、B桩,其中A桩为素混凝土桩,B桩为钢筋混凝土桩,两桩搭接长度0.2 m),以控制后期拟建隧道施工对近接管廊的影响。

盾构隧道拱顶距管廊底板竖向距离平均9.5 m,距离地面竖向平均距离17.95 m。双线盾构隧道平行,中心线间距为12.3 m,管片内径5.5 m、外径6.2 m,管片壁厚0.35 m,环宽1.2 m,管片混凝土强度为C50。本段既有地下综合管廊与拟建盾构平均间距仅为4.5 m,管廊段监测桩号为K2+480 至K2+540,下文所述位移均为K2+480 至K2+540段管廊电力仓中线底板处所提取。

1.2 工程地质条件

现场勘察资料表明,工程场区属于软土地层,根据勘察资料本工程的各土层分布及物理力学性质指标如表1所示。

表1 各土层物理性质参数Table 1 Physical property parameters of each soil layer

其中表层①填土层为经人工处理后形成,土层②黏土层和土层③淤泥质粉质黏土层及土层④淤泥质黏土层主要呈流塑状,具有低强度、高压缩性,有较明显的蠕变、触变特性,分布较为广泛,需要加固处理。土层⑤圆砾层、土层⑥全风化花岗岩层和土层⑦中等风化花岗岩层物理性质可满足一般结构承载要求,土体性质稳定,地下水位线位于埋深3 m处。

1.3 分布式光纤监测方案与结果

现阶段针对沉降多进行水准监测,受人为因素影响,测量结果准确性无法得到验证,而分布式光纤具有植入方便、受外界影响小、测试距离不受限制以及获取数据方便等优点。本次检测所采用的分布式光纤是混凝土表贴式G652B 单模紧包光缆,光缆截面尺寸为0.9 mm。

由图1 可见,分布式光纤从管廊桩号K2+480处引入接线盒铺设于电力仓中线顶板至K2+540,K2+480 处回转并铺设于管廊底板并在K2+540 处引出至接线盒,管廊结构及分布式光纤布置方案如图2所示。为使光纤与管廊贴合良好,在管廊内壁开挖沟槽并清理,然后埋设分布式光纤,最后使用水泥砂浆封填,光纤埋设与监测如图3所示。

图2 管廊断面及光纤布设示意图Fig.2 Sketch of pipe gallery section and optical fiber layout

图3 光纤埋设与监测Fig.3 Optical fiber embedding and monitoring

2 数值模型建立与验证

2.1 有限元工况设置

既有运营管廊对结构变形控制要求较为严格,为了管廊结构正常运营,将盾构开挖的影响降到最小,针对本工程的特殊性、现有管廊基坑围护结构以及其他近接施工的预加固经验,本文提出了主要针对管廊施工时在近盾构侧基坑侧壁设置咬合桩隔离墙、远盾构侧TRD 围护墙以及在基坑底部设置水泥土搅拌桩加固层的加固方案,并与基坑两侧仅设置TRD 围护墙的原处理方案进行对比分析,本文设置如表2所示的6种工况。

表2 工况设置Table 2 Working condition setting

2.2 模型与材料参数

采用有限元软件MIDAS GTS NX 进行数值分析,并根据图1 所示上跨管廊与拟建隧道的位置关系建立模型,计算模型尺寸为70 m×80 m×50 m(X×Y×Z),模型顶部设置为自由面,底部设置三向固定约束,侧面设置水平约束,模型在地应力平衡后将全部网格位移清零。

土层采用摩尔-库伦本构(MC)模型及硬化土(HS)模型进行模拟,土层从上至下分别为①填土层;②黏土层;③淤泥质粉质黏土层;④淤泥质黏土层;⑤圆砾层;⑥全风化花岗岩层;7 中等风华花岗岩层。通过地勘信息及文献[11-14]可得数值模拟所需要的HS 模型参数,土层①、⑤、⑥、⑦使用MC 模型进行模拟,土层②、③、④采用HS 模型进行模拟,HS 模型相对于MC 模型增加了卸载再加载模量等参数,且能考虑土体硬化特征、应力路径,可用于模拟多种土体的破坏变形行为,在计算中能得到更为合理的变形结果,在软土计算中更为适用。模型参数如表3 所示,其中,E为弹性模量,分别为HS 模型中的割线模量、切线刚度、卸载模量,m为应力相关幂指数,R为失效率,c为土体黏聚力,ϕ为土体内摩擦角,e为孔隙比,μ为泊松比。

表3 土体模型参数Table 3 Soil model parameters

咬合桩隔离墙、TRD 围护墙及盾壳均采用2D面单元进行模拟,管廊及加固层采用3D实体单元进行模拟,根据施工阶段改变材料属性来模拟注浆层及盾构管片。注浆层参数为经验取值,加固层参数由于未做室内试验研究其土体性质,其土层性质根据施工情况有较大差异,本文基于现场工况选取文献[15]中10%掺量水泥土的无侧限抗压强度,并代入文献[16]中E50=140qu(其中E50为水泥土割线模量,qu为水泥土无侧限抗压强度),并结合类似地质条件的工程[17-18]及经验数据所确定,本文模拟中盾壳厚度及注浆层厚度均取100 mm。

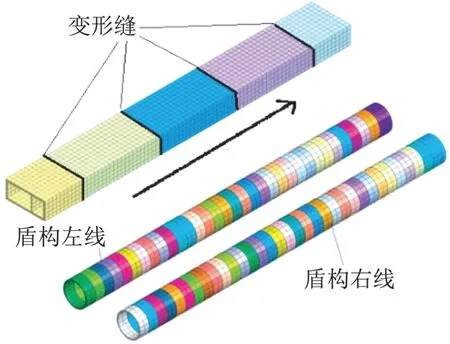

考虑实际工程中管廊为分段浇筑,各段管廊间均设有变形缝,本模型通过设置界面单元模拟管廊变形缝,并在接缝处断开接缝两侧节点连接进行还原。为模拟管廊及盾壳与地基之间的摩擦行为及相对位移,在管廊及盾壳结构单元与土体单元之间设置了界面单元。管廊与盾构隧道有限元模型如图4 所示,其中箭头为盾构掘进方向(下文同)。各结构模型参数如表4所示。

图4 拟建隧道与既有管廊模型位置关系Fig.4 Location relationship between the proposed tunnel and the existing pipe gallery model

表4 结构模型参数Table 4 Structural model parameters

2.3 有限元模拟开挖步骤

采用第2.2 节中建立的有限元模型分析盾构隧道施工对地下综合管廊主体结构的影响。管廊与盾构隧道位置关系如图1所示,模拟步骤如下:

(1)激活全部土体、管廊及其预保护结构,位移清零。

(2)模拟隧道开挖过程,为便于计算,本文数值模拟采取了2.4 m的单次开挖长度,左线贯穿后开挖右线,使用开挖处土体单元钝化来模拟这一过程,盾构机在前开挖土体,盾壳支撑周边土体并在盾构机范围内激活盾壳摩擦力,在开挖面设置开挖推力,盾构机长度约为12 m,故在开挖面后5个施工阶段激活(共12 m)施加盾壳摩擦力及盾壳结构。

(3)生成管片,在盾壳激活的第6个施工阶段将其钝化,与此同时激活在先前土体开挖中管片位置的钝化土体单元,并将重新激活土体赋予管片属性来模拟这一过程。

(4)根据施工速度,在生成管片起的三个施工阶段(共7.2 m)设置盾尾注浆压力。

(5)在注浆压力消除后,重新激活盾壳结构,并转换盾壳属性为注浆层属性。

假定盾壳与土体之间的摩擦力和开挖面推力均为均布力,根据魏纲等[19]对盾构施工引起土体竖向位移的研究以及现场数据,本文中盾壳摩擦力取值为23.5 kPa,开挖推力取值为159.5 kPa。采用等效均匀分布力来模拟盾尾注浆压力,取值为25 kPa。

本文在数值模拟中单次开挖长度过长,不同于实际工程中的循序渐进,时空效应会对计算结果产生一定影响,为减少单次钝化长度过长造成的应力释放与实际工程不符的问题,在数值计算中采取了LDF(卸载分项系数)来减小其影响。本文数值模拟中对管片接头及管片拼接方式进行了简化,将管片结构等效为均质圆环,为考虑管片接头对管片整体刚度的影响,在有限元计算中将弹性模量取为实际弹性模量的85%[20]。

2.4 模拟结果验证

待管廊主体结构施工完成后,在盾构隧道穿越本段落之前进行第一次光纤监测得到初始应变值,盾构穿越本段落管廊后进行第二次监测,第二次监测结果与初始应变值的差值用来反映盾构施工对管廊的影响。分布式光纤所测现场应变数据见图5。

图5 第二次光纤监测与初始值应变差Fig.5 Second optical fiber monitoring and initial strain difference

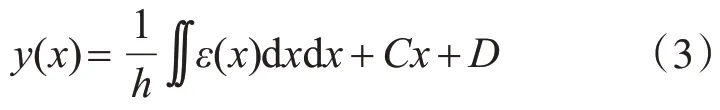

由于分布式光纤所得数据可得出管廊的连续应变,根据材料力学弹性等截面梁的变形曲线近似微分方程[21]为

由二次积分法可知,对式(1)进行积分得到转角方程为

对式(2)进行积分得到变形曲线方程:

式中:ε(x)为应变分布;y(x)为管廊实际挠度;ρ为曲率半径;h为上下光纤位置至电力仓中性轴的垂直距离;C与D为积分常数,可根据实际边界条件以及连续性条件所确定,C是边界支座转角,D是边界支座位移,假定管廊两端为固定端,以管廊端部为基准点,其中基准点的沉降位移为现场水准监测值,并假设基准点处无初始转角,并代入式(3)可得出常数C、D的值[22]。

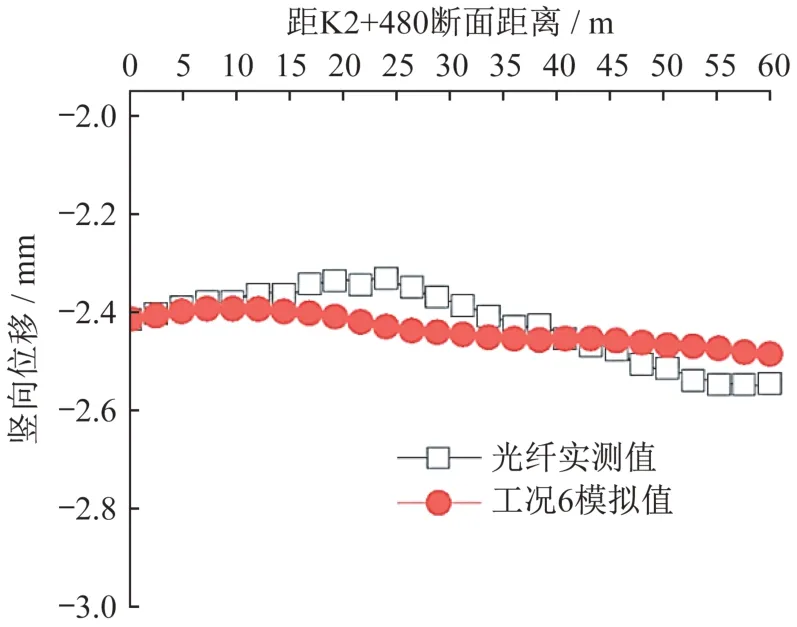

将应变数据代入式(3)可求得任意位置与基准点的位移差,叠加基准点现场水准监测值,即可得到任意位置管廊的竖向位移。现场实测数据与数值模拟结果如图6所示。

图6 盾构近接开挖后管廊竖向位移Fig.6 Vertical displacement of pipe gallery after close excavation of shield

盾构开挖结束后,管廊沉降得到较好控制,实测数据沉降曲线围绕数值模拟结果上下波动,数值模拟结果与实测数据较为吻合,说明有限元模型建立较为合理,能够较为精确地模拟实际工程。

3 模拟结果分析

图7 为盾构双线通过后管廊K2+480 至K2+540 断面位移图,可知管廊近盾构侧侧壁(电力仓外壁)竖向位移大于远盾构侧侧壁(水信舱外侧壁),管廊断面整体位移趋势为向盾构断面靠拢;在盾构通过后,后通过处管廊断面沉降大于先通过处。

图7 盾构开挖后管廊位移云图Fig.7 Displacement cloud map of pipe gallery after shield excavation

国内现有标准中,对运营管廊的纵向沉降给出了相应标准[23],由于管廊变形缝处仅有防水材料连接,盾构开挖时,变形缝处管廊基本丧失变形抵抗能力,而对地下综合管廊变形缝两侧相对变形极少给出明确控制标准,在实际工程中对此标准也基本无明确要求,如图7(a)所示,管廊变形缝处在盾构双线通过后最大沉降差异仅为0.11 mm,这是由于管廊施工时提前对底部土体进行了旋喷桩满堂加固并同时对近盾构侧围护结构进行优化,有效地将土体扰动对管廊影响降到最低。

3.1 咬合桩隔离墙对管廊控制效果分析

图8 为管廊两侧设置TRD 围护墙的工况1 及管廊近盾构侧咬合桩隔离墙、远盾构TRD 围护墙的工况5 两种工况下盾构双线通过后管廊位移曲线。图中“距K2+480断面距离”含义为K2+480至K2+540 段管廊中各管廊断面至K2+480 断面距离,数据中竖向位移负值为沉降,水平位移正值为朝向盾构开挖侧,下文同。

图8 不同布桩方式的管廊位移对比图Fig.8 Comparison of displacement of pipe gallery with different pile arrangement methods

如图8(a)所示可知,工况1 及工况5 的最大沉降分别达到了14.9 mm 及4.8 mm,其中工况1大于10 mm 的沉降预警值[23],而工况5 的最大沉降值仅为工况1的32.2%,表明咬合桩隔离墙对管廊沉降控制效果较为明显。

图8(b)是盾构左线穿越后水平位移对比图,可知工况1 及工况5 的最大水平位移分别为3.18 mm 及0.9 mm,工况5 水平位移相对于工况1减少71.7%。可见,在工况5的咬合桩隔离墙相对于单独布设的TRD 围护墙,通过设置隔离墙形成整体刚度更大的围护结构后,可有效阻隔平行盾构开挖造成的侧向应力,位移相对于TRD 围护墙更加均匀,对管廊竖向位移的控制效果明显,加固后的竖向沉降在安全控制值之内,且管廊两端不均匀沉降得到一定程度控制,不会因变形缝处刚度过低而造成结构错缝开裂,从而减小管廊接缝处渗漏水的发生几率。

3.2 坑底加固对管廊控制效果分析

上述研究表明,咬合桩隔离墙相对于TRD 围护墙可较好地控制近接管廊的位移,但对于管廊控制较为严格的过程中,还需要在此基础上加以优化,以保证管廊的正常运营。本节针对管廊下部土体采用旋喷桩加固的预保护方法进行研究,在模拟过程中,通过对加固区土体改变属性的方式来达到坑底加固的效果,分析盾构近接通过管廊段时坑底加固深度分别为1 m、2 m、3 m 对近接管廊的影响,得到管廊光纤监测线底板同处位移曲线如图9所示。

图9 不同坑底加固深度位移对比Fig.9 Displacement comparison of different pit bottom reinforcement depths

如图9(a)所示,管廊在盾构双线通过后,工况2、3、4 的最大沉降分别为4.8 mm、4.2 mm、3.6 mm,坑底加固可有效减小管廊底板沉降,尤其在加固层厚度增大后,在基底形成了一道加固土支撑带,不但控制了管廊竖向沉降,而且工况4 相对于工况2 的最终沉降曲线也相对平稳;对比之下,加固厚度为1 m的工况2对竖向沉降控制已达到工况5 的效果,对比工况1,最大沉降减小32.2%,坑底加固区大于1 m 时,减沉效果虽然更加明显,但考虑经济因素,实用性较低;坑底土体进行加固后,加固层对土体卸载的抵抗效用明显,管廊底板沉降在变形缝处并无明显突变,对结构安全影响较小。

由图9(b)可知,工况2 在加固坑底1 m 土体后,最大水平位移仅为工况1 的48.4%,虽然水平位移有很大程度控制,但随坑底加固区域深度的增加,水平位移并没有继续减小;在类似工程中,考虑到成本因素,可结合具体竖向位移控制标准对坑底加固进行取值。

3.3 不同预保护方法对管廊控制效果对比分析

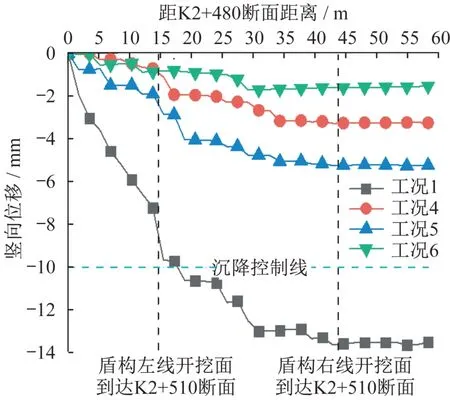

上述研究表明,坑底加固及隔离墙均对地下综合管廊位移控制效果明显,特别当未对基坑围护结构进行优化时的沉降超过了竖向位移预警值(10 mm),而加固后都可以使沉降控制在5 mm内,并在水平位移控制上分别取得了一定的效果。为进一步减小盾构开挖对管廊的位移影响,本工程中有必要采取更加完善的预加固措施,以保证平行管廊的正常运营,如图10 所示工况4、5、6 的模拟位移曲线,分析了不同预加固组合形式对平行管廊的影响。

图10 组合预保护方法位移对比Fig10 Displacement comparison of combined pre-protection methods

可以发现不同工况下管廊的竖向位移及水平位移曲线变化趋势基本相同,但工况6 在考虑了坑底加固及咬合桩的加固优点后使得管廊的最大沉降仅为2.55 mm,这是由于进行坑底加固之后在平行侧土体卸载时,设置整体刚度较大的咬合桩可使土体卸载产生的应力均匀地分布在坑底加固层及咬合桩上,相对于工况4、工况5 分别减少了25.8%、45.8%,可见工况6 的预保护结构加固作用明显,对于软土地基管廊保护工程中适用性较高。对比工况4、工况5,咬合桩在水平位移上也有一定控制效果,避免管廊渗漏水及线路不平顺影响管廊的正常运营,在类似工程中具有较好的借鉴意义。

为进一步研究预加固措施对既有管廊的保护效果,笔者选取了管廊监测区域中点K2+510监测断面,绘制了工况1、4、5、6 在盾构近接开挖过程中的竖向位移。如图11 所示,图中横坐标施工阶段是指整个盾构施工模拟34 个开挖步,对比可知,工况4、5、6相对于工况1在整个开挖过程中都得到了很好地控制,管廊因左线盾构对于右线土体卸载有一定阻隔作用,除工况1 外其余工况,各工况在左线贯穿后开挖右线时整体位移趋势较为平稳。工况6在整体开挖过程中,竖向位移及不均匀沉降都优于其他工况,在类似工程中宜采用咬合桩隔离墙配合管廊下部1 m 土体坑底加固控制后续近接盾构施工时管廊位移,当坑底加固厚度大于1 m后继续加固基于经济因素实用性不高。

图11 K2+510断面各工况沉降对比Fig.11 Settlement comparison of K2+510 section under different working conditions

4 结论

(1)设置咬合桩隔离墙相对于仅布置TRD 围护墙对管廊位移控制效果提升明显,单独布设咬合桩隔离墙最大沉降为4.8 mm,仅为单独布设TRD 围护墙的32.2%;侧向围护结构刚度增大对水平位移有一定的控制作用,围护结构加强后管廊水平位移减少了71.7%。

(2)TRD 围护墙配合坑底加固相比仅布置TRD 围护墙围护同样对竖向位移有很好的控制效果,坑底加固深度为1 m时,最大沉降为4.8 mm,减少67.8%,最大水平位移为仅布置TRD 围护墙围护的48.4%;但坑底加固深度继续加大,竖向位移和水平位移并没有继续减小。

(3)采用坑底加固3 m 深联合近盾构侧咬合桩隔离墙的预保护措施有效控制了盾构施工对管廊沉降的影响,管廊穿越节段最大沉降2.66 mm,最大水平位移0.68 mm,保护效果显著。

(4)坑底1 m 深度范围土体使用水泥掺量为8%旋喷桩满堂加固配合近盾构侧基坑围护结构加强为咬合桩隔离墙基于经济因素考量为最佳预保护措施,变形缝处无较大位移突变,满足控制标准。