危废焚烧高盐废水三效蒸发工艺应用研究

李武东,王艳明,赵宗亭

(上海市政工程设计研究总院(集团)有限公司,上海 200092)

1 工程背景概述

烟气洗涤是危险废物焚烧系统烟气净化的重要工艺环节,亦是确保烟气达标排放的必备环节,由于危险废物的种类繁多、成分复杂,烟气洗涤产生的高盐废水具有杂盐含量较高的特点,且含有较高的有机污染物,pH偏碱性。该高盐废水不适合采用物化或生物处理技术,反渗透技术虽可以解决高盐废水的减量,但反渗透产生的高含盐浓缩液的出路更为棘手[1]。

近年来,随着环评对污染物排放总量控制日益严格,绝大多数危险废物综合处理厂执行废水处理达标后“零”排放,为此,实现高盐废水的高效减量与达标处理迫在眉睫。本研究结合某危废处理厂的高盐废水处理工程,探索多效蒸发[2]工艺在高盐废水处理工艺设计中相关重要工艺流程的选取与关键参数的取值,以期为类似工程提供参考与借鉴。

多效蒸发是一个多级串联浓缩过程,其中各效操作参数与单效蒸发相同,但各效过程参数相互制约。一般而言,增加效数可以提高蒸发处理的经济性,但由于存在温度差损失,效数不可能无限制地增加。针对无机盐溶液的蒸发,目前一般选择二~四效蒸发[3]。

根据多效蒸发中物料与二次蒸汽的流向不同,多效蒸发细分为平流、顺流和逆流等多种蒸发工艺[4-5]。

危废焚烧系统产生的高盐废水总溶解固体(Total Dissolved Solids,TDS)含量较高,且含有一定的杂质、悬浮物(Suspended Solids,SS)和CODCr,黏度较大,适合选用逆流式三效蒸发工艺。

2 工艺流程与设计参数

多效蒸发工艺计算遵循物料衡算、热量衡算及传热速率方程。计算内容包括加热蒸汽(生蒸汽)的消耗量、各效蒸发量以及各效传热面积[6]。多效蒸发的计算一般采用试算法[6]。

2.1 模型假设

1)各效换热面积相等。

2)各效蒸发水量的初始值相等。

3)各效温差是均等的,用以计算各效的初始蒸发温度。

2.2 主要计算公式

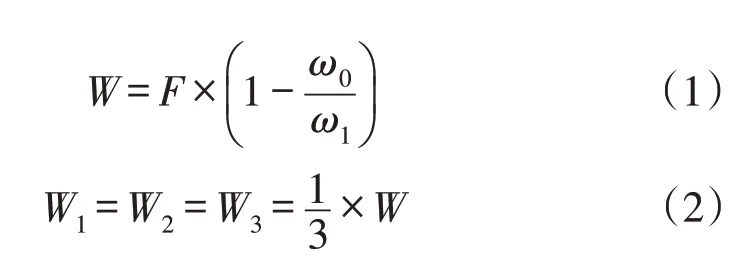

1)估算各效初始蒸发量。

由总蒸发量计算出各效蒸发量初始值,其公式如下:

式中:F为总处理量,kg/h;W1为一效蒸发量,kg/h;W2为二效蒸发量,kg/h;W3为三效蒸发量,kg/h;ω0为初始进料浓度,%;ω1为第一效的浓度,%。

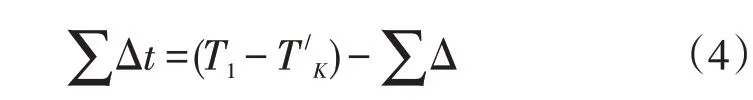

2)计算各效浓度。

根据各效的蒸发量进行物料衡算,由式(3)计算各效的浓度。

式中:ωj为j效的浓度,%;W j为j效的蒸发量,kg/h。

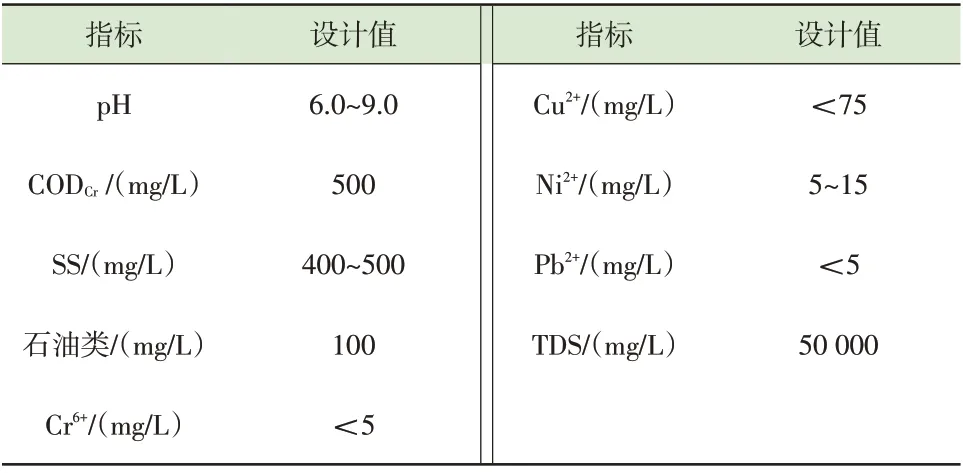

3)计算有效总温度差。

多效蒸发中的有效传热总温度差可用下式计算:

式中:∑Δt为有效总温度差,为各效有效温度差之和,℃;T1为第一效加热蒸汽的温度,℃;为冷凝器操作压强下二次蒸汽的饱和温度,℃;∑Δ为总温度差损失,为各效温度差损失之和,包括各效的沸点升高之和、静压头差之和及管道阻力引起的温度损失,℃。

4)估算各效温度[6]。

估计各效的温度,这部分是试差计算,首先计算该系统的总温差。

根据传热方程:

结合各效传热面积相等的假设,相邻两效的温差比可写为:

式中:Δti为各效传热温差,℃;ki为各效传热系数,W/(m2·K);Qi为各效换热量,W;Ai为各效换热面积,m2。

首先假定各效温差是均等的,求出各效蒸发温度,然后根据各效的温度和黏度计算出各效总传热系数,再根据式(6)按比例调整每效的平均温差,反复计算直至式(6)的值不变。

5)计算各效压力。

根据上面得到的各效温度求出该物料的饱和蒸汽压。

2.3 高盐废水设计水量与进水水质

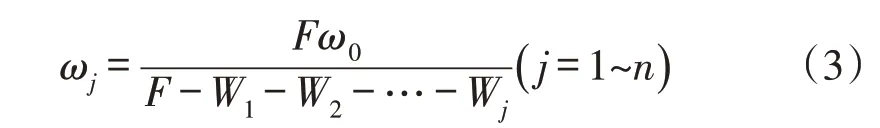

某危废处置中心高盐废水处理系统设计处理量为100 t/d,折合4.2 t/h,整个工艺过程中预计可产杂盐(干基)约210 kg/h,该高盐废水设计进水水质见表1。

为了使实际生产过程以及对过程中的波动一目了然, 模腔压力传感器和模腔温度传感器必须安装在注塑模具的模腔内,以提供高清信息。Konig断言:“正如测量的普遍规则,往往离工作地点越近,越容易获得最好的高清信息,所以说由注塑机或成像系统提供的信号往往不具有这么高的说服力。”

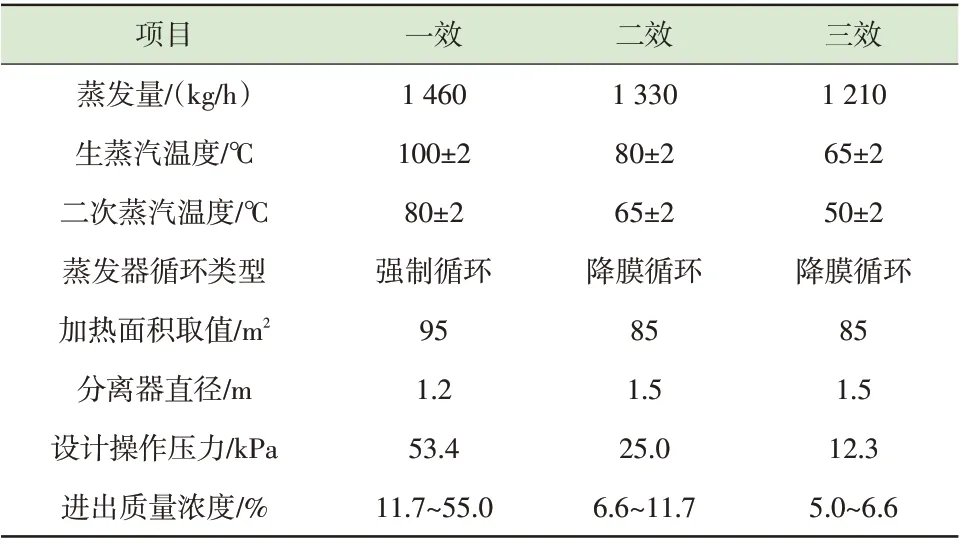

表1 高盐废水设计进水水质Table1 Design influent water quality of high-salt wastewater

2.4 设计工艺流程

高盐废水经预热、三效蒸发浓缩、二效蒸发浓缩、一效蒸发浓缩后,进入离心机出盐,总体工艺流程见图1。一效加热器为强制循环式,二效、三效加热器均为降膜循环式。蒸发得到的冷凝液经后续生化系统处理后回用。

图1 高盐废水处理系统工艺流程示意Figure 1 Process flow schematic of high-salt wastewater treatment system

2.5 设计参数取值

根据进水水质,本项目三效蒸发工艺设计参数见表2。

表2 三效蒸发系统工艺设计参数Table2 Process design parameters of tri-effect evaporation system

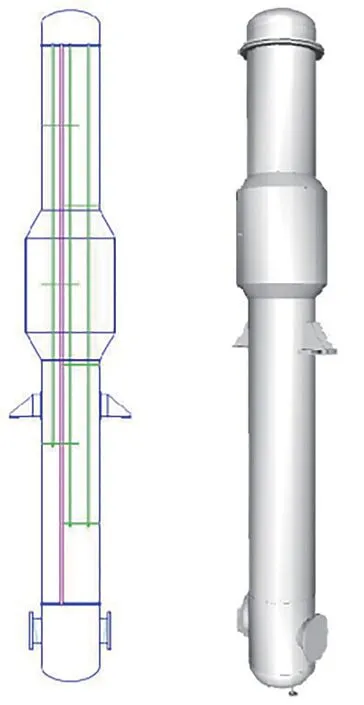

本项目3个加热器均为管壳式换热器,其结构示意如图2所示。

图2 加热器结构示意Figure 2 Heater structure schematic

2.6 设计冷凝水排放指标

三效蒸发冷凝液进后续污水处理站,采用生化处理+膜深度处理的工艺技术路线进行深度处理。经污水处理站处理后的废水达到GB/T 18920—2002城市污水再生利用城市杂用水水质标准[7]中规定的标准。系统调试期间,冷凝水指标均达标。

3 测试指标与分析方法

3.1 原料组分指标

经取样分析,高盐废水原料实际组分较设计值差异较大,主要体现在原料TDS、CODCr和氯离子含量均远高于设计值,具体见表3。一方面由于前端焚烧来料种类繁杂,组分差别较大;另一方面为减少高盐废水的产生,实际增大了焚烧系统洗涤循环水的循环次数,各组分逐渐累积至较高值。

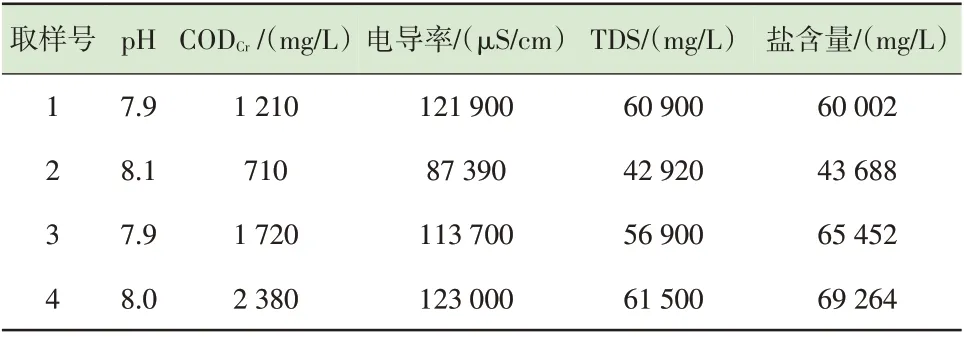

表3 焚烧系统洗涤高盐废水实际水质指标Table 3 Actual water quality of high-salt wastewater in the incineration system

由表3可知,焚烧系统洗涤高盐废水实际水质中TDS和CODCr都超过设计进水指标,特别是CODCr分别超过设计值15.5 倍和11.6 倍,因此需要对高盐废水进行调质,调质后的进水水质见表4。

表4 调质后的高盐废水水质Table 4 Water quality of high-salt wastewater after adjusting

调质后的高盐废水作为三效蒸发装置的进料。

3.2 其他指标

本项目调试期间其他测试指标还包括:①进料流量;②生蒸汽冷凝水、二次蒸汽冷凝水、机封水、真空系统循环水中TDS指标;③二次蒸汽冷凝水温度。

3.3 分析方法

2)TDS分析测定方法:高精度笔型盐度测定仪AZ8373(自动温度补偿)。

3)电导率分析测定方法:电导仪法(GB/T 6908—2008锅炉用水和冷却水分析方法电导率的测定)[9]。

4)盐含量分析测定方法:蒸发干燥称量法。

5)二次蒸汽冷凝水温度:温度计。

4 运行效果分析

4.1 二效物料循环及转料

二效循环泵兼具物料循环和转料的功能,出口压力控制在0.15 ~0.18 MPa,可以稳定实现向一效分离器转料。

但二效循环泵出口压力低于0.15 MPa或高于0.18 MPa时,一效进料量均会有不同程度地下降,一效分离器液位会逐步降低,直至低液位报警,需要人工干预调节。这主要是因为在二效循环泵出口压力太低时,二效无法正常向一效迅速补料;出口压力太高时,二效加热器循环量变小,一效进料量也相应减小。

因此,调节并控制二效循环泵出口压力在0.15 ~0.18 MPa,既能稳定向一效分离器转料,又不影响二效物料的循环。

4.2 三效分离器压力

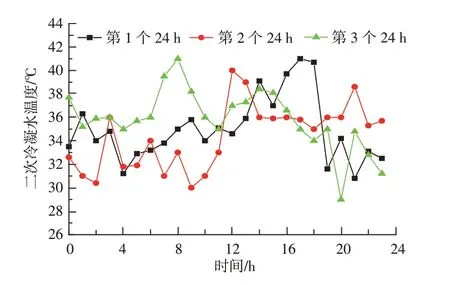

二次蒸汽冷凝水温度一般不超过40℃,其随时间变化趋势见图3。

由图3可知,在实际调试过程中,二次蒸汽冷凝水温度集中在31~39℃,此时三效分离器压力为12.3 kPa(绝对压力)。

图3 二次蒸汽冷凝水温度随时间变化趋势Figure 3 Change trends of secondary steam condensate temperature over time

4.3 分离器操作液位

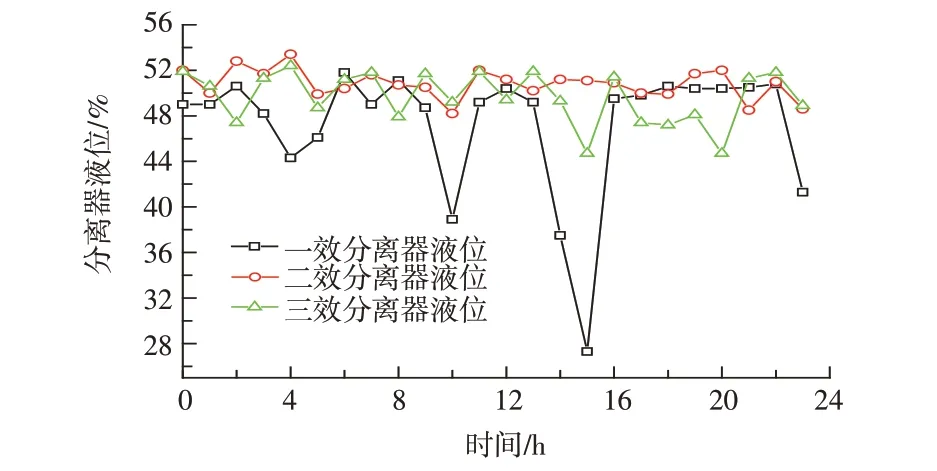

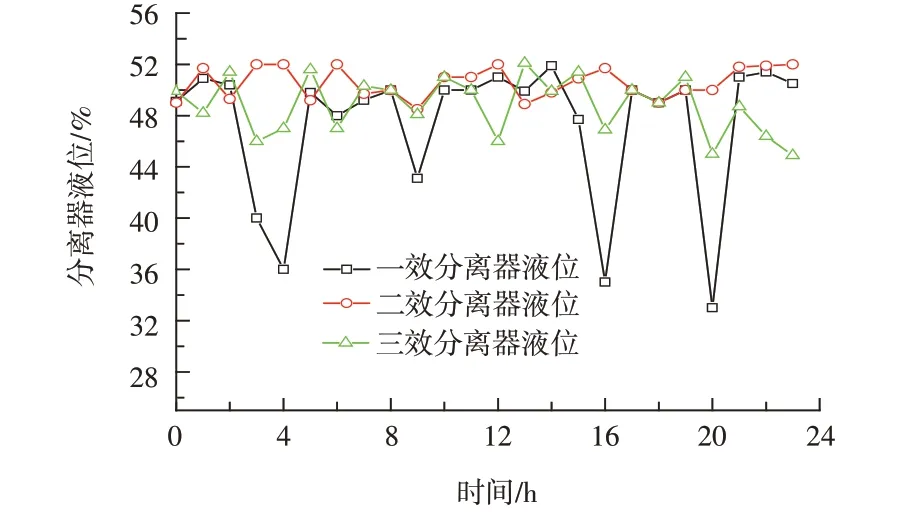

调试过程中,分离器液位随时间变化趋势见图4~图6。由于3个分离器液位量程有差异,因此均以实际液位所占分离器液位计总高度的比例来表示实际操作液位。

图4 第1个24 h分离器液位变化情况Figure4 Liquid level changes of separators in the first24 hours

图5 第2个24 h分离器液位变化情况Figure5 Liquid levelchangesofseparatorsin thesecond24hours

图6 第3个24 h分离器液位变化情况Figure6 Liquid level changes of separators in the third 24 hours

可以看出,调试期间正常运行工况下,3个分离器液位均稳定在45%~55%(出盐工况除外,此时一效分离器液位会明显下降)。此时二次蒸汽冷凝水水质能稳定达标。

分离器液位达到65%~70%左右时,二次蒸汽冷凝水中TDS就可能会超标,主要是因为此时分离器液面上部气相空间相对缩短,蒸发出的二次蒸汽在分离器内停留时间缩短,二次蒸汽与盐分未能完全分离,导致从分离器顶部出去的气相物料夹带部分盐分。

综合考虑分离器与加热器的竖向布置,3个分离器液位控制值为50%时系统可正常运行。

4.4 出盐时间与出盐量

系统设计出盐量约为210 kg/h,实际调试期间为间歇出盐,即先根据一效分离器底部视镜观察分离器内物料浓度,如果视镜中盐分低于1/3视镜位置,则说明暂时还未浓缩到出料浓度;若视镜中盐分达到1/3位置,则说明可能达到出料浓度,需要再进一步做实验确定,具体实验方法为:取1只500mL烧杯,至出料泵出口取样管取样,冷却约10 min后观察盐分含量,若盐分含量超过40%,即具备出盐条件。调试期间,每隔约4~6 h出盐1次,每次出盐约1.0 ~1.2 t。

5 讨论

基于上述调试运行结果分析,考虑危废焚烧系统洗涤高盐废水水质组分复杂且波动较大,此条件下针对三效蒸发系统的工艺设备选型、关键工艺设计要点提出优化意见。

5.1 选择加热器循环型式

本项目中二效和三效加热器均选用了降膜式加热器。当含盐量高于8%时,三效加热器和二效加热器顶部的布液盘和换热管极易堵塞,系统仅能连续稳定运行3~4 d,这也就对高盐废水水质提出了更严格的要求。

降膜式加热器:液体物料从加热器顶部进入,经过液体分布器的分布,在换热管内呈膜状向下流动,管外加热使其汽化,被汽化的气体随液体一起通过加热管流出,将液体与气体分离即得到浓缩液,这是降膜式蒸发器的工作原理。

强制循环式加热器:物料通过大流量的循环泵被输送至列管式加热器内,经加热后进入分离器蒸发分离,未蒸发的余料回流再次由循环泵输送至加热器加热蒸发,这样形成了一个反复循环蒸发的系统,强制循环式蒸发器适用于有结垢性、结晶性、热敏性(低温)、高浓度、高黏度并且含带颗粒的不溶性固形物等物料的处理。通常在处理黏度大、易结垢或易结晶的溶液时,优先采用强制循环蒸发器。

危废焚烧洗涤高盐废水杂质组分多,且含盐量较高,属易结垢、易结晶物料,因此建议优先选择强制循环型加热器。

5.2 优化循环和转料

本项目未设置单独的二效进料泵,而是由二效循环泵向一效进料。

为方便转料流量和循环量均可精确控制与调节,二效循环泵不宜兼具物料循环和转料的功能,建议单独设置二效转料泵与二效循环泵。

另外,进料高盐废水中CODCr含量较高,平均值为1 505mg/L,因此母液不能再循环回一效分离器;否则,离心结晶就会受到影响,系统运行也会出现管路堵塞或蒸发量下降。此种情况下建议母液不宜回流至三效系统。

5.3 三效分离器压力调节与控制设计

本项目分离器压力是依靠手动操作系统抽真空管路上泄压阀的开度来调节和控制的。

由于分离器压力控制与调节与真空泵入口处泄压阀的开度相关联,为确保系统蒸发量以及三效系统的运行稳定性,建议增加1组压力调节阀,设定一定值后,由调节阀实现对三效分离器压力的精准调节与控制,进而保证系统压力稳定。

6 结论

1)由于高盐废水成分复杂,且含盐量可能会有较大波动,尤其是含盐量高于8%时,二效加热器即会有少量结晶盐析出,降膜式加热器由于循环量较小,存在结晶盐堵塞的风险,因此针对危废焚烧系统高盐废水处理三效蒸发系统,一效、二效和三效加热器均选择强制循环型。

2)本系统二效循环泵出口压力需控制在0.15 ~0.18 MPa;分别设置单独的二效转料泵与二效循环泵,确保进料量稳定,系统蒸发过程平稳。

3)为确保在进水CODCr较高(>1 500mg/L)且水质波动较大的情况下,三效蒸发系统仍能稳定运行,母液不宜回流至三效系统。

4)为控制三效分离器压力稳定在12.3 kPa(绝对压力),宜设置压力调节阀,以保证系统压力稳定。