裂纹及气孔对多丝埋弧焊焊缝冲击韧性的影响

刘斌, 刘云, 牛辉, 韦奉, 李霄

(1.宝鸡石油钢管有限责任公司钢管研究院,陕西 宝鸡 721008;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;3.西安石油大学,西安 710065)

0 前言

随着高效输送需求的提出,在确保经济安全的基础上,长距离、高压、大流量油气输送已经成为新一代管道发展的趋势[1-3]。新一代大输量油气输送管材由高强度管线钢制备,控扎控冷工艺使其具备高强、高韧性特征,且具有良好的焊接性。由于埋弧焊具有焊接熔深大、速度快、焊接质量优良的特点,广泛应用于管线管的制造及连接过程。厚壁钢管制管焊接工艺选择不合理容易造成焊不透、焊道断续、咬边等一系列问题,对接焊工艺不恰当容易出现根部未熔合、咬边、夹渣、气孔和裂纹等[4-5]。

缺陷是导致结构发生断裂的关键因素,因此人们针对缺陷对材料断裂行为的影响进行了深入的研究,建立了缺陷评价方法[6-7]。由于平面型缺陷对断裂的影响远远大于体积型缺陷,因此关于断裂的研究对象多为含裂纹体。在研究过程中通常采用的方法包括标准试验法(断裂韧性试验方法)[8-9]、数值模拟法[10-13]、模拟缺陷法[13-14],给出了不同情况下的缺陷容限及材料的断裂韧度。新技术也在不断引入研究中,试验法采用基于数字图像相关原理(Digital image correlation,DIC)的全场应变测试技术可进行动态裂纹扩展阻力曲线测试[9],数值模拟利用扩展有限元法(Extended finite element method,XFEM)能够进行裂纹扩展路径的数值模拟[11]。延性裂纹扩展过程的实质是材料中所含的夹杂物或第二相粒子诱发空穴成核、长大及聚合,并且与宏观裂纹连接形成延性裂纹扩展,利用Gurson-Tvergaard(G-T)损伤力学模型可以对该过程进行分析[15]。受制于裂纹预制技术的限制,目前采用模拟缺陷进行试验验证的研究大多针对的是体积型缺陷,如沟槽[13]、腐蚀或磨损造成的壁厚减薄[14]。

冲击韧性是防止脆断的重要评价指标,是压力管道的基础设计指标。在焊接接头中韧性差的区域包括粗晶区和焊缝,由于焊缝为铸态组织,更容易出现裂纹、气孔等缺陷,目前缺陷对焊缝冲击韧性的定量影响规律并不明确,而且也没有相关的试验方法。文中采用高精度加工方法制备了裂纹、气孔缺陷,并通过试验获得了裂纹、气孔对冲击韧性的影响规律。

1 试验方法

试验材料取自X80钢级管线管,其规格为φ1 422 mm×38.5 mm,焊材为宝鸡石油钢管有限责任公司自主研发的X80级管线钢焊接用高强韧性焊丝及焊剂,焊丝直径为φ4 mm,焊剂为氟碱性烧结焊剂。母材化学成分见表1。焊接工艺采用双面多丝埋弧焊,内焊为四丝埋弧焊,外焊为五丝埋弧焊。

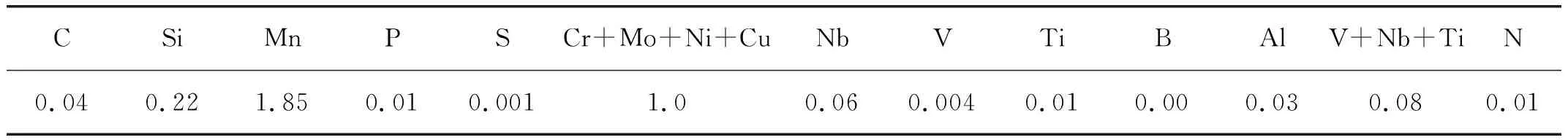

表1 X80管线钢的化学成分(质量分数,%)

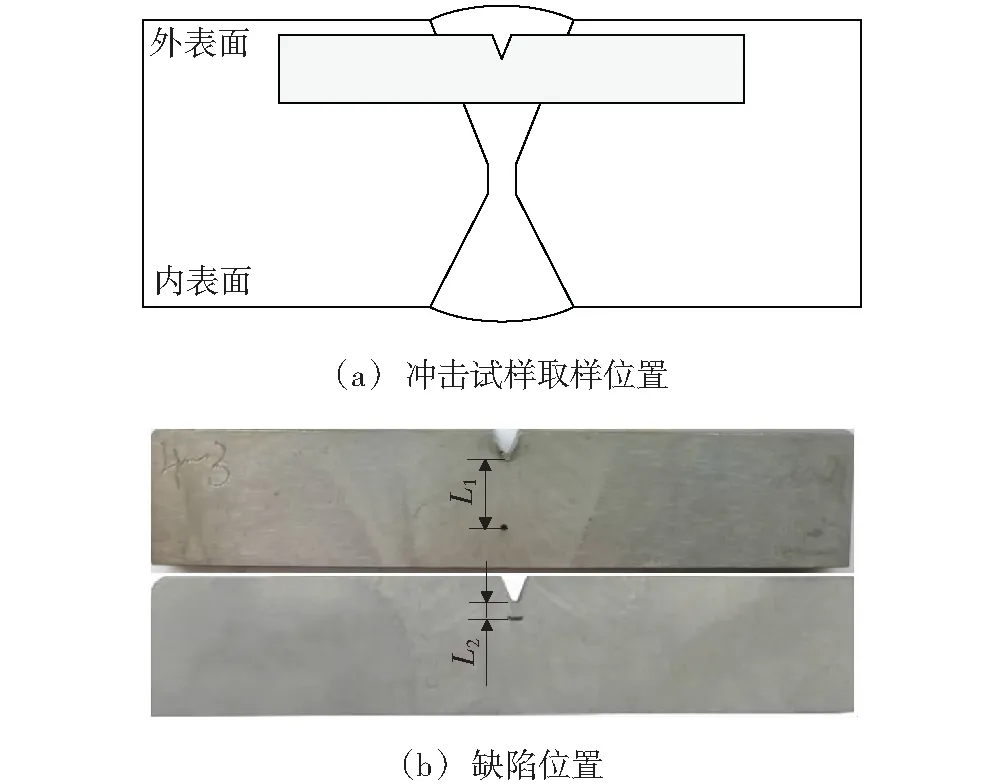

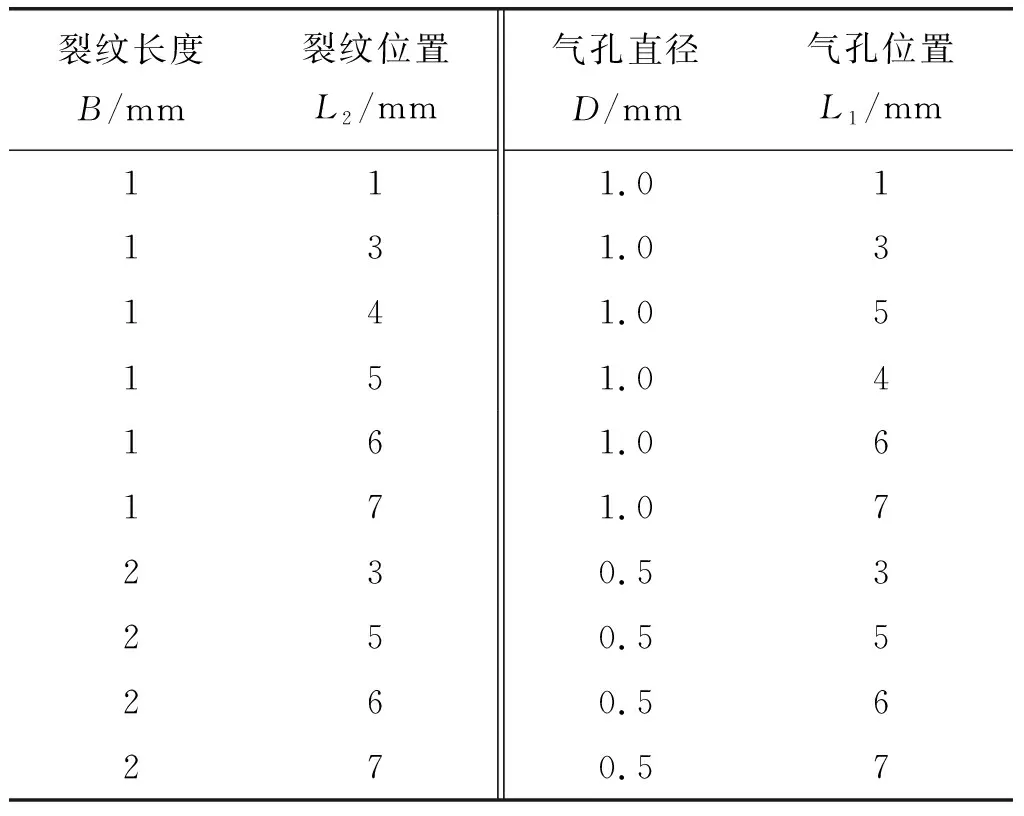

如图1所示,冲击试样外形尺寸为2.5 mm×10 mm×55 mm(1/4试样),在同一环焊缝上沿着焊缝长度方向外表面取样,如图1a所示,缺口开在焊缝中心位置,压制缺口后再进行缺陷的预制;缺陷的尺寸见表2;缺陷的位置如图1b所示,其中L表示缺陷与缺口尖端之间的距离。

图1 冲击试样

表2 预制缺陷尺寸及位置

焊缝中的预制裂纹缺陷、气孔缺陷采用高精度精雕机床JDGR200_A10SH进行制备,加工裂纹的球头刀具直径为0.1 mm,加工气孔的刀具直径分别为1 mm,0.5 mm。由于刀具尺寸细小,无法进行大深度加工。因此含缺陷冲击试样取1/4试样,即2.5 mm厚试样。在缺陷加工过程中先从一面开始加工,然后再从另一面进行加工,以确保获得穿透型气孔及裂纹缺陷。同时,为了建立含缺陷试样与全尺寸冲击试样(10 mm×10 mm×55 mm)之间冲击吸收能量的换算关系,制备了不含缺陷的1/4试样及全尺寸试样。

冲击试验采用NAI500F摆锤式冲击试验机按GB/T 229—2007《金属材料瞎比摆锤冲击试验方法》进行,试验温度为-10 ℃。

采用线切割机切取冲击断口处约10 mm长部分,采用丙酮除去油污,采用超声清洗机清洗试样,烘干后采用Zeiss supra55扫描电镜进行断口分析。

2 结果分析与讨论

2.1 试样尺寸对冲击吸收能量的影响

在不同标准中都有全尺寸冲击试样及不同规格小尺寸冲击试样,见表3,ASTM,ISO国标中都有1/4试样。因此对于受壁厚等因素制约的特殊情况,采用1/4试样进行冲击试验满足规范要求。

全尺寸试样与1/4试样的冲击吸收能量之间存在一定关系,根据文献[16]的推荐值,两者之间的换算系数为0.25,即1/4试样的冲击吸收能量为全尺寸试样的1/4。但是文献[17]发现该换算系数取决于试验温度,且与试验温度呈非线性关系。

为确定文中涉及的全尺寸试样与1/4试样在-10 ℃冲击吸收能量的换算关系,对比了2种尺寸试样的试验结果。3个全尺寸试样的平均冲击吸收能量AKV(10)=179.0 J,3个1/4尺寸试样的平均冲击吸收能量AKV(2.5)=30.3 J,因此确定冲击吸收能量换算系数为AKV(2.5)/AKV(10)≈0.17。

2.2 预制气孔对冲击韧性的影响

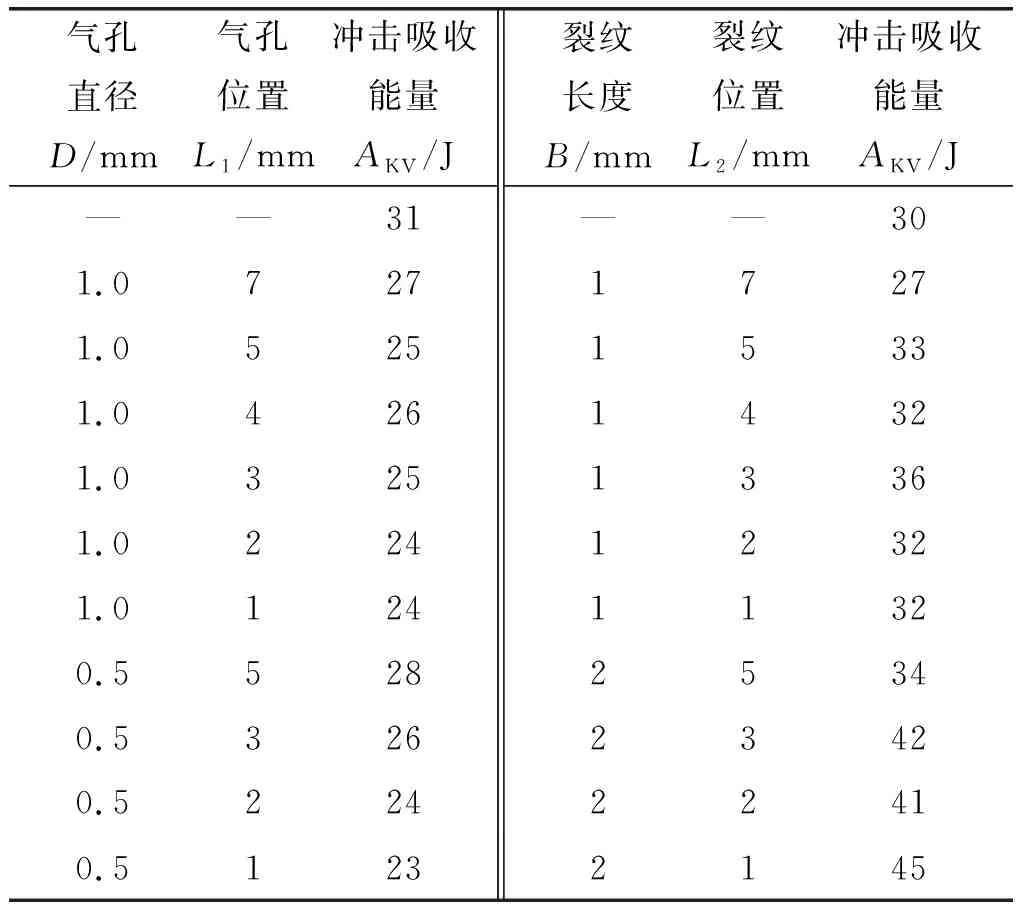

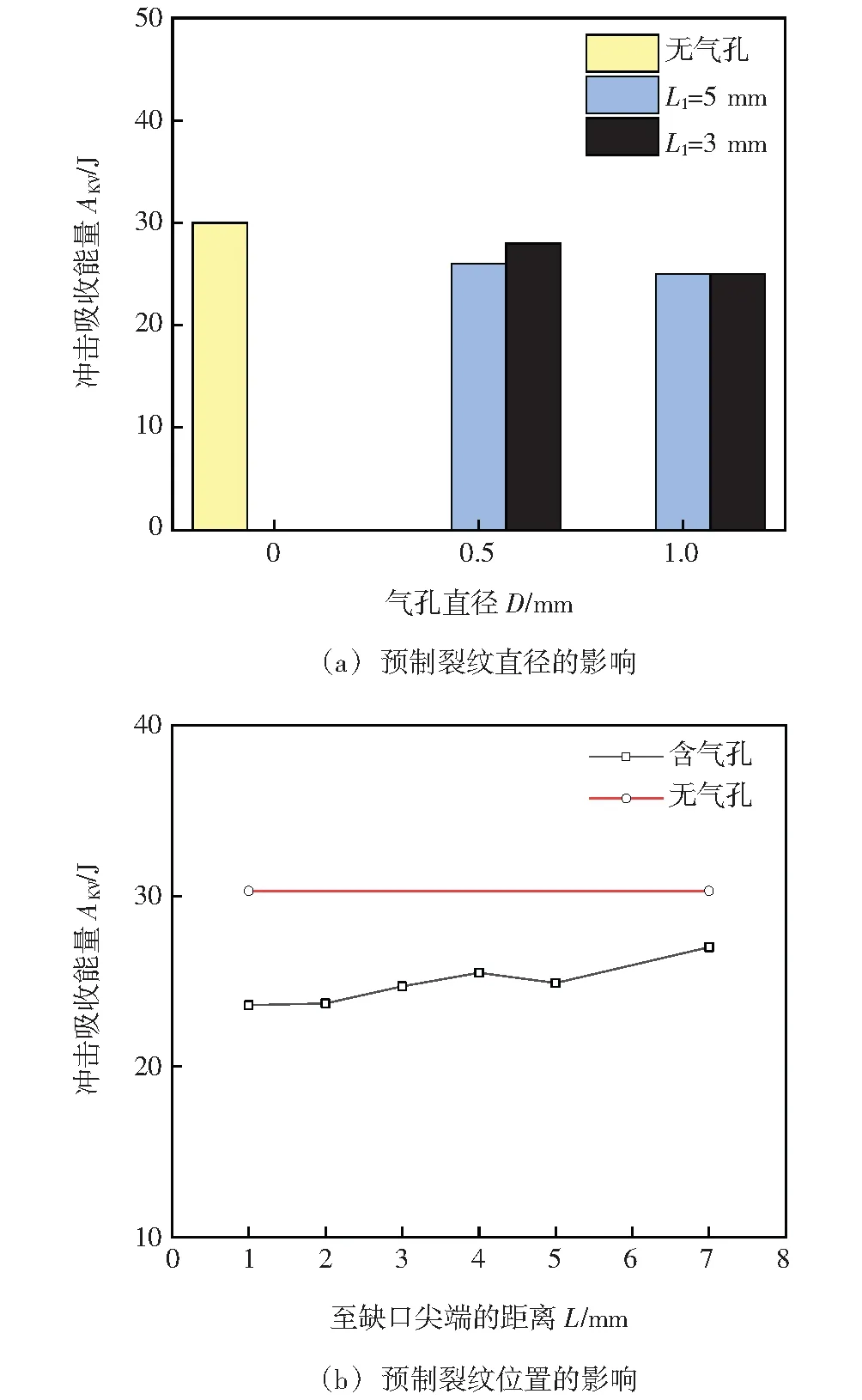

当试样中存在预制气孔缺陷时,其冲击吸收能量全部低于无缺陷试样冲击吸收能量,见表4,降低的幅度与气孔直径D、距缺口的距离L1有关。气孔直径的影响如图2a所示,在距缺口的距离相同的情况下,随着气孔尺寸增大,冲击韧性降低,气孔的影响增大。距缺口的距离的影响如图2b所示,在孔径相同的情况下,随着距离L1增大,冲击韧性提高,预制气孔的影响减小。

表4 预制缺陷对试样的冲击韧性的影响

图2 预制气孔对冲击韧性的影响

相比于裂纹,气孔的应力集中程度较低,而且一般认为气孔有止裂作用,因此在对冷裂倾向大的材料进行补焊时需要在裂纹尖端钻止裂孔,以防止焊接过程中裂纹扩展。

试验结果说明所预制的气孔并没有起到止裂的作用,反而促进了主裂纹扩展,降低了裂纹扩展需要的能量。原因在于试验中预制气孔尺寸很小(表4),其作用相当于微观缺陷聚集、扩展形成裂纹的过程;只有当孔径达到一定程度时,气孔才能起到止裂作用。

2.3 预制裂纹对冲击韧性的影响

含预制裂纹试样的冲击韧性见表4,除距离缺口为7 mm的预制裂纹外,含裂纹试样的冲击吸收能量均高于无裂纹试样。

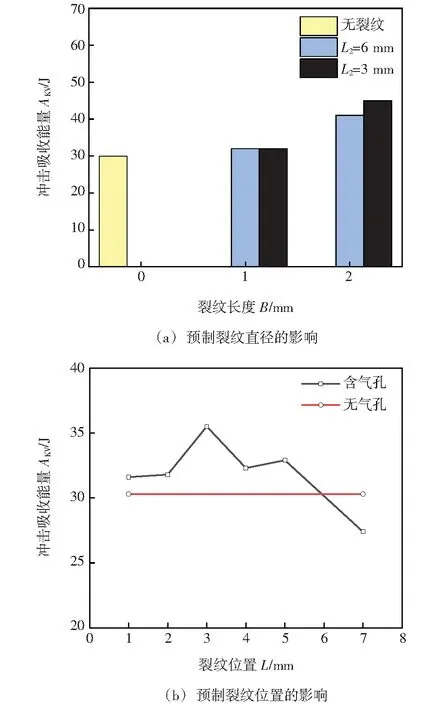

预制裂纹长度为1 mm时,冲击吸收能量略高于无裂纹试样的结果,当裂纹长度为2 mm时,冲击吸收能量明显高于无裂纹试样的结果,即随着预制裂纹长度增加,含裂纹试样的冲击吸收能量增大,如图3a所示。

当裂纹长度B为1 mm时,冲击吸收能量与裂纹距缺口的距离L2呈非线性关系;预制裂纹位置介于L2=1~5 mm时,冲击吸收能量高于无缺陷试样;当L2=3 mm时,裂纹位于冲击试样中间位置,此时的冲击吸收能量最高;当L2=7 mm时,裂纹非常靠近冲击试样边缘,此时的冲击吸收能量低于无缺陷试样结果,如图3b所示。以上结果与一般预期存在差异,说明并非所有裂纹都会降低裂纹扩展阻力。关键原因在于文中涉及的预制裂纹方向均垂直于缺口和主裂纹扩展方向。若预制裂纹存在于主裂纹扩展路径中,如图4a所示,则预制裂纹的存在缩短了主裂纹扩展路径,必然降低主裂纹扩展所需的能量,导致冲击韧性降低。

图3 裂纹对冲击韧性的影响

当预制裂纹与主裂纹扩展路径垂直时,主裂纹扩展过程如图4b中A~E所示,A为主裂纹遇到预制裂纹的时刻,随后主裂纹与预制裂纹合并,但该次涉及的所有试样均未观察到裂纹尖端扩展至预制裂纹的2个尖端的情况。此时,相当于裂纹遇到了一个直径无穷大的圆孔,主裂纹失去扩展能力;此时载荷作用于预制裂纹下表面,使得预制裂纹的裂纹面分离,形成图4b中B,C,D所示的状态,在此过程中,预制裂纹的下表面及预制裂纹左右两侧的裂纹尖都承受了外载荷的作用,发生了大量塑性变形,预制裂纹的2个表面逐渐弯曲,相当于圆孔的直径逐渐减小,根据气孔对冲击韧性的影响规律可知,小尺寸圆孔不具有止裂能力,因此最终在预制裂纹下表面发生开裂,形成裂纹扩展,如图4b中E所示。

图4 预制裂纹方向对主裂纹扩展的影响

2.4 断口分析

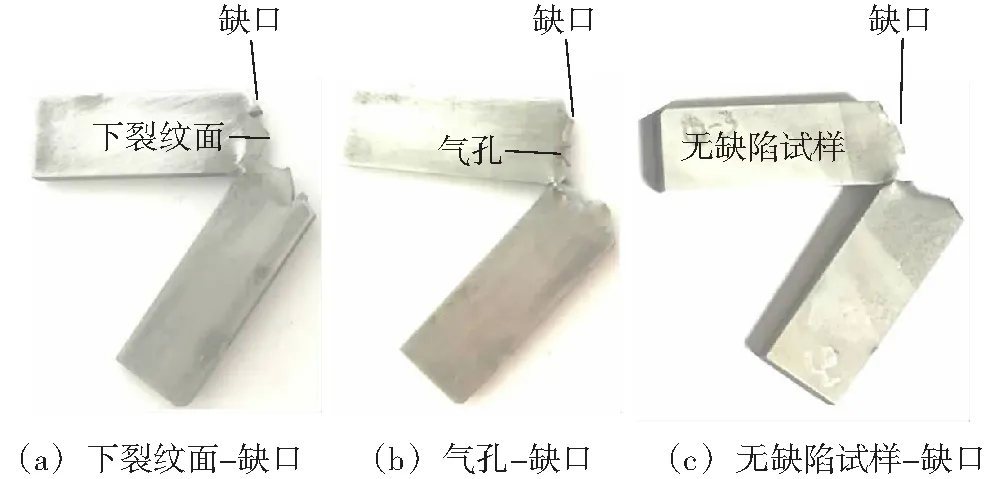

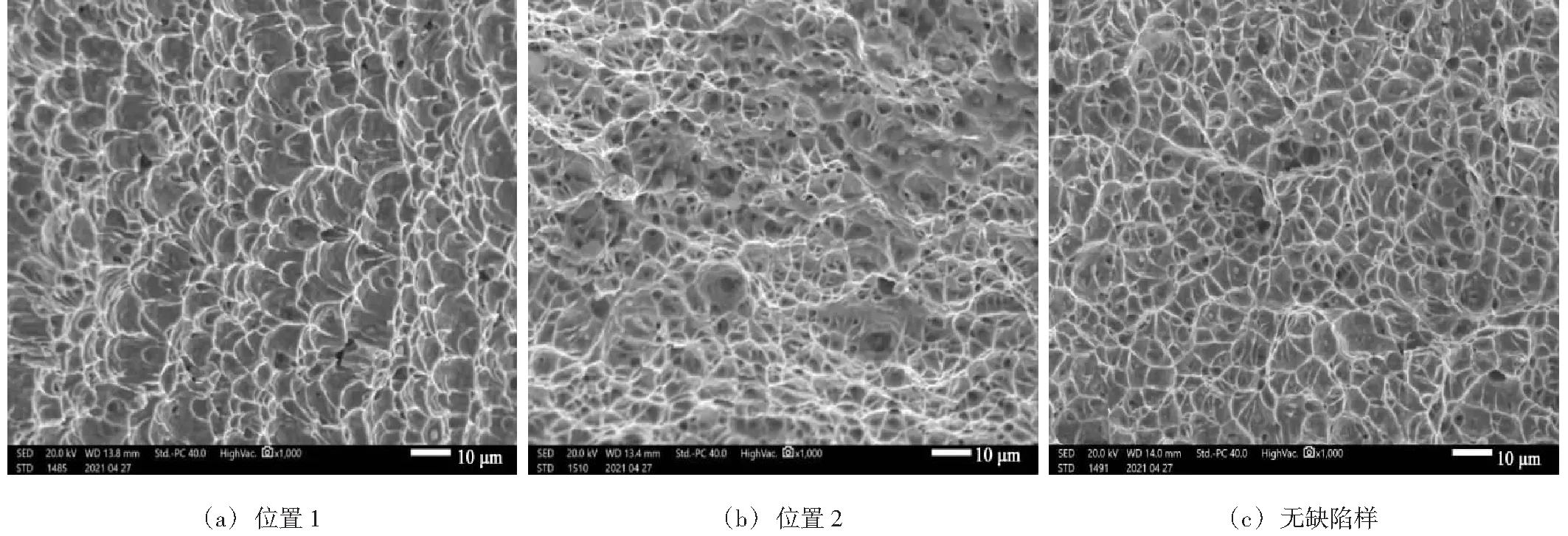

含缺陷试样的冲击断口中主裂纹扩展路径如图5所示,相比于无缺陷试样,含气孔样的主裂纹扩展路径更平直,而含裂纹试样的扩展路径参差不齐,有明显的塑性变形痕迹。观察图6中预制裂纹周围的变形情况可以发现其下裂纹面被显著拉长,发生了大量的塑性变形,在此位置试样厚度明显减薄后开裂,形成了如图4中e所示的状态;而预制气孔周围的塑性变形明显较小。观察图5中预制裂纹尖端可以发现,虽然预制裂纹面已经张开,但原裂纹尖仍然比较尖锐。观察图6中的裂纹面处未发现二次裂纹,气孔面也未发现二次裂纹。X80管线钢埋弧焊缝-10 ℃冲击断口一般存在明显的塑性变形,纤维区微观断口存在大量韧窝,为韧性断裂[18]。通过扫描电镜观察图6中位置1、位置2的微观断口,发现如图7所示的断口形貌,与无缺陷试样的纤维区断口没有明显的区别,均为细小韧窝。

图5 主裂纹扩展方向

预制裂纹的存在导致了塑性变形范围增大、主裂纹扩展阻力增大,断口参差不齐,但是并不会导致主裂纹沿预制裂纹尖端扩展;而预制气孔的存在则降低了主裂纹扩展阻力,使裂纹趋于平直,冲击吸收能量降低。断口的微观形貌均为韧窝型断口,即缺陷的存在并没有改变断裂的性质。

图6 预制裂纹及气孔处的变形

图7 预制裂纹及气孔处的断口形貌

3 结论

(1)X80管线钢焊缝在-10 ℃下的1/4尺寸试样与全尺寸试样的冲击吸收能量比例系数约为0.17。

(2)位于裂纹扩展路径中的直径为0.5 mm,1.0 mm的气孔降低了击韧性;而与裂纹扩展路径垂直的预制裂纹,只要其位置在摆锤冲击处1 mm范围外,则可以提高裂纹扩展阻力,使裂纹扩展路径弯曲,提高冲击韧性。

(3)在一定范围内,随着预制裂纹长度增加,含裂纹试样的冲击吸收能量增大;扩展路径中的横向裂纹相当于大直径气孔,促进了塑性变形的发生,具有一定的止裂作用,从而提高试样的冲击吸收能量。

(4)并非所有裂纹都会降低裂纹扩展阻力。若预制裂纹存在于主裂纹扩展路径中,则预制裂纹的存在缩短了主裂纹扩展路径,必然降低主裂纹扩展所需的能量,导致冲击韧性降低。

(5)X80管线钢焊缝中缺陷的存在改变了试样的冲击韧性,但缺陷周围的断裂性质并未发生改变,仍然为韧性断裂。