工艺参数对激光扫描焊接接头形貌及性能的影响

李路雨 , 罗子艺, 易耀勇, 胡永俊, 郝佳慧

(1. 广东工业大学 ,广州 511436;2. 广东省科学院中乌焊接研究所,广州 510650)

0 前言

目前,镀锌板的焊接方法主要有电阻点焊、电弧焊、激光焊等。但都有着各自的不足之处,如采用电阻焊时,锌的电阻率较低、锌层的熔化会导致电流密度的减小[1];采用电弧焊或激光焊时,由于锌与钢的沸点相差较大,导致焊接过程中易出现气孔、飞溅等缺陷[2]。

基于此,需开发更为先进、优化的焊接工艺来获得高质量焊缝,如采用预扫描焊接[3]、激光填丝钎焊[4]、激光扫描焊接[5]等。其中激光扫描焊接是一种新型高效的激光焊接技术,相比于传统激光焊接,激光扫描焊接技术具有工作距离长、扫描范围广、灵活性高、可有效抑制气孔缺陷等特点[6-7],因此该焊接技术更适合用于镀锌板的焊接。关于镀锌板的扫描焊接工艺国内外已经进行了大量研究,在抑制焊缝缺陷和改善焊缝宏观形貌方面取得重要突破[8-12],如刘源等人[8]在扫描焊接镀锌板开始阶段增加一段功率缓升曲线,在叠焊末端增加功率缓降曲线,从而改善焊缝余高过高、裂纹、凹坑等问题;Xiong等人[9]采用螺旋形扫描焊接方法研究焊接工艺参数对气孔的抑制作用;Yang等人[10]研究了激光扫描焊接工艺在镀锌板搭接焊中的应用,研究表明,扫描焊接可以稳定熔池,抑制气孔产生。此外,对焊接飞溅的数值模拟及熔池小孔的动态行为研究也开始涌现[11-13],以便更好地控制焊接参数。但对于激光扫描焊接镀锌板接头显微组织的研究尚少。

文中以1.5 mm厚DP 780镀锌板为试验材料,采用激光扫描焊接方法,研究扫描焊接工艺参数对焊缝成形、显微组织及拉伸性能的影响,并获得最佳工艺参数组合。

1 试验材料与设备

1.1 试验材料

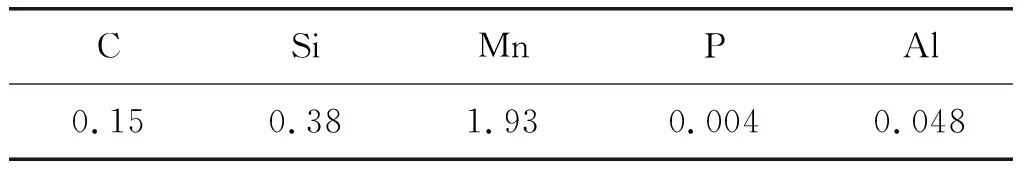

试验母材为DP 780镀锌板,尺寸为200 mm× 100 mm×1.5 mm,其主要化学成分如见表1。试验采用搭接焊方式,搭接部分尺寸30 mm,焊接示意图如图1所示。

表1 DP780镀锌板主要化学成分

图1 激光扫描焊接示意图

1.2 试验方法

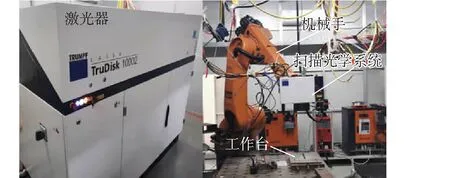

焊接系统采用碟片激光扫描焊接系统,激光器型号为Trumpf Trudisk 10002,波长1 020 nm,最大连续输出功率10 kW,扫描光学系统型号为Trumpf PFO 3D,聚焦焦距450 mm。焊接过程中,通过KUKA KR 60 机械手移动扫描振镜,将激光束聚焦在工件表面,在焊接过程中保持焦距不变,扫描轨迹为直线“1” 形。焊接装置如图2所示。

图2 激光扫描焊接系统

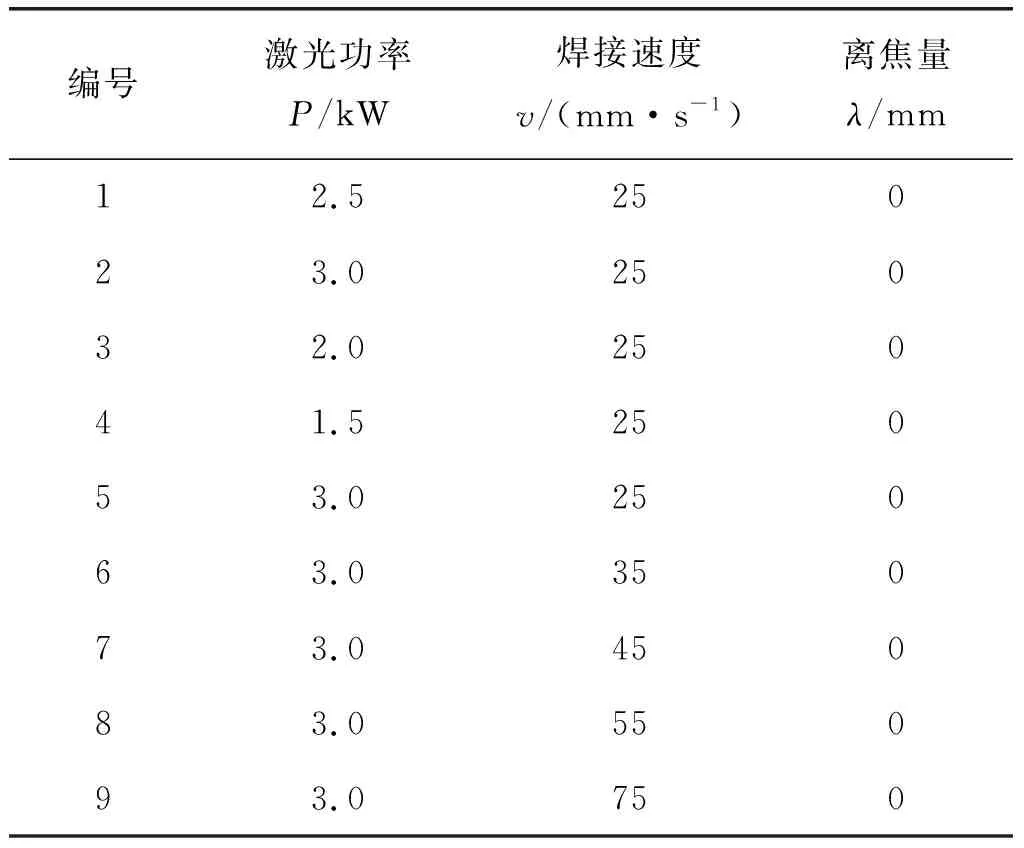

扫描焊接工艺参数见表2,焊接前用酒精擦拭焊件表面。焊接接头经外观检查和X射线无损检测后,在焊后试件上取样做成20 mm×10 mm金相试样,经研磨、抛光后用4%硝酸酒精溶液进行腐蚀,并在金相显微镜下观察焊缝横截面组织形貌。按照GB/T 2651—2008设计力学性能测试件的尺寸规格,采用GB-TS 2000M拉伸机对接头进行拉伸试验,拉伸试样尺寸如图3所示。

表2 焊接工艺参数

2 试验结果与分析

各组无损检测结果显示,焊接接头均未发现气孔存在。表明试验试板焊接装配间隙合适,为锌蒸汽的逸出提供足够的空间[14]。

2.1 激光功率对焊缝成形影响

采用表2中1~4组参数进行试验,获得不同激光功率下的焊接接头,试验结果如图4所示。由3号试样可以看到,激光功率2.0 kW时,搭接处接近焊透,焊缝表面出现轻微咬边现象;激光功率2.5 kW时,1号试样完全焊透,咬边显著减少但部分焊缝表面烧损,出现内凹现象;激光功率3.0 kW时,2号试样咬边消失但部分焊缝表面内凹严重。由此看出,随焊接功率增大,焊缝熔深增大,咬边现象得到抑制;全熔透焊接时,焊缝表面部内凹量随激光功率增加而增大。

图4 不同激光功率下试验结果

分析认为,激光功率在2.5 kW以下时,焊接热输入小,熔融金属较少,且焊接过程中凝固收缩快,金属液来不及向两侧补充,因此出现咬边现象。随焊接功率增大,熔融金属增多,从而抑制焊缝咬边直至消除。激光功率大于2.5 kW焊时,因焊速过小且熔宽增大,导致焊缝表面金属过烧,金属液向两侧流动增强造成中间内凹现象出现[15]。因此,适当增加激光功率有利于咬边现象的消失,但同时也要注意焊接速度的调控,避免焊缝表面塌陷和内凹现象的发生。

2.2 焊接速度对焊缝成形影响

采用表2中5~9组参数进行试验,对不同焊接速度下的试验结果进行分析,如图5所示。焊接速度在35 mm/s时,焊缝表面出现轻微咬边,内凹程度显著减小;焊接速度45~55 mm/s时,表面内凹逐渐消失,但在焊接速度55 mm/s时,咬边现象更为明显;继续增大焊接速度至65~75 mm/s时,搭接处未焊透。由此可以看出,全熔透焊接速度范围内,焊缝表面咬边程度随焊接速度的增加而增大,表面内凹程度随焊速增大而减小直至消失。

图5 不同焊接速度的试验结果

分析认为,随焊接速度增加,焊接热输入减小,焊缝烧损减少,内凹现象逐渐减弱直至消失。咬边现象的发生主要是因为随焊接速度的增大,熔融金属液的体积减少及焊接冷却速度增加导致熔池金属液流动性降低来不及向两侧铺展补充。在相同的焊接功率下,焊接速度为45 mm/s时,焊接接头成形较好。

2.3 工艺参数对焊接接头显微组织影响

2.3.1激光功率对显微组织影响

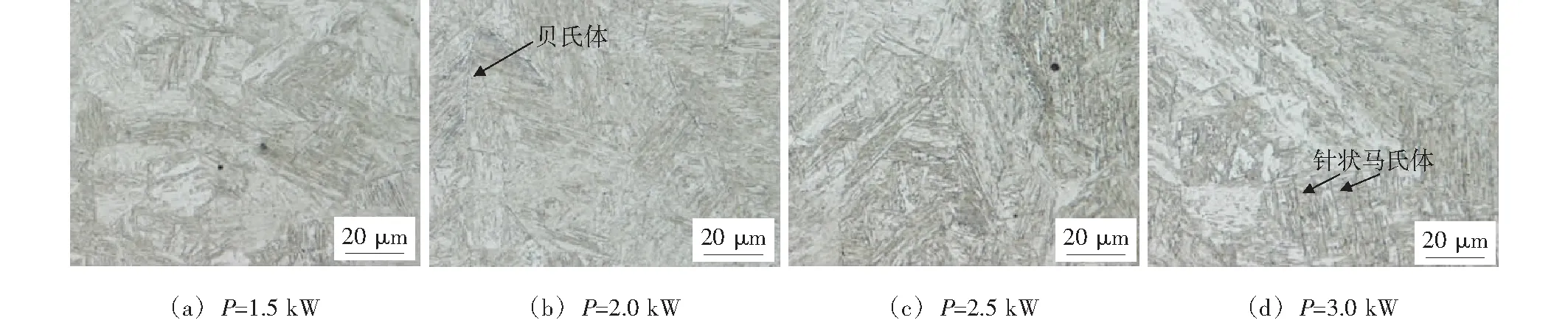

图6为不同功率下焊缝中心区显微组织,主要由板条状马氏体和马氏体群组成,铁素体含量极少。可以看到,随激光功率增大,马氏体群含量增加、尺寸增大,在功率3.0 kW并伴有针状马氏体生成。分析认为,随激光功率增大,焊接热输入增加,焊接接头温度升高且高温停留时间也越长,大量铁素体转变为奥氏体并处于过热状态,冷却后得到的马氏体和铁素体组织也越粗大。

图6 激光功率对焊缝区显微组织影响

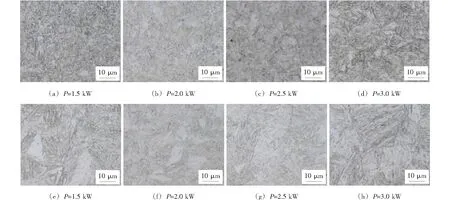

图7为不同功率下焊接接头细晶区和粗晶区显微组织。粗晶区靠近焊缝中心,焊接时该区加热到Ac3温度以上,高温奥氏体晶粒会发生严重长大,在快冷后生成粗大的马氏体和铁素体组织。细晶区所处的温度较低且靠近母材冷却速度较快,焊后形成细小的板条状马氏体和铁素体组织。分析对比可知,随激光功率增加,细晶区等轴晶尺寸增加,铁素体含量逐渐减少,马氏体板条束略微变长,但尺寸变化并不明显;粗晶区内马氏体尺寸随激光功率增大发生明显增大,铁素体含量极少。主要是因为功率增大,热影响区内热输入会增加,高温下转变的奥氏体晶粒尺寸粗大,所以形成的板条马氏体随功率增加而增大。

图7 激光功率对细晶区和粗晶区影响

2.3.2焊接速度对显微组织的影响

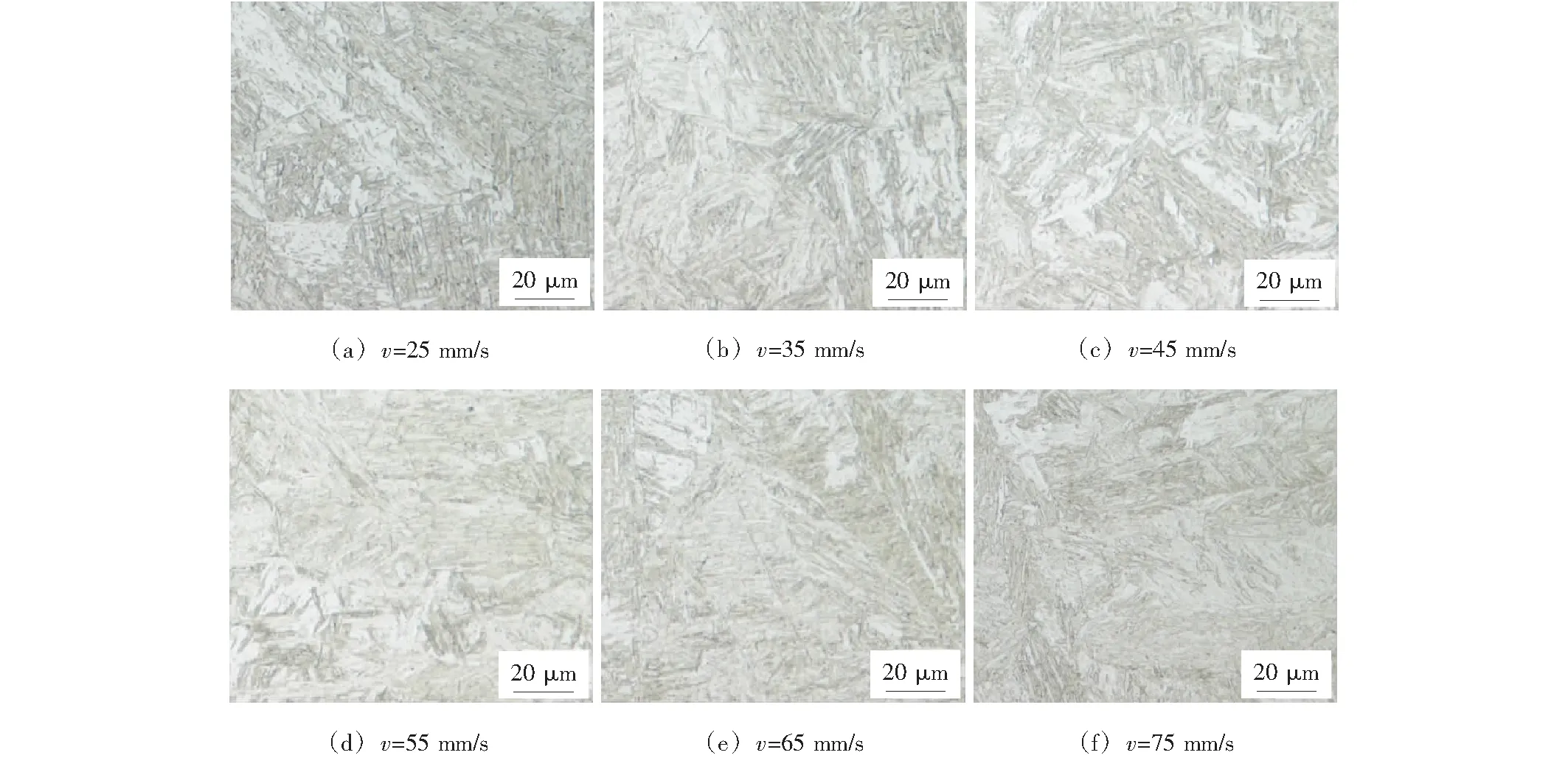

图8是不同焊接速度下各试样焊缝中心显微组织。由图8a、图 8b可以看到,在低速焊接时,焊缝中出现大量细长的针状马氏体;在焊接速度45~55 mm/s时,针状马氏体几乎消失,焊缝主要由板条马氏体及少量贝氏体组成。继续增大焊接速度,如图8e、图8f所示,此时板条马氏体尺寸较小,其含量也随焊接速度增大而降低、铁素体含量增加。分析认为,随焊接速度增大,焊接热输入减小,在一定速度范围内,可获得含有大量马氏体的焊缝组织。超过这个范围,焊速过大,焊接过程热循环温度较小,高温下转变成的奥氏体也较少,凝固形成的马氏体含量也越低。

图8 焊接速度对焊缝显微组织影响

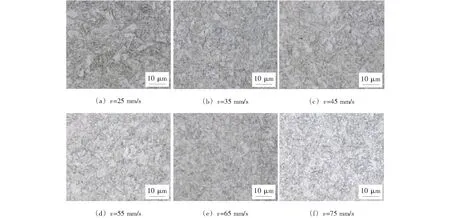

图9和图10为焊接速度对焊接接头热影响区组织的影响。焊接速度从25 mm/s增大至75 mm/s过程中,细晶区马氏体组织随焊接速度增大变小,但变化幅度不是很明显。由图10a、图10b可以看到,焊接速度较低时,粗晶区马氏体板条束尺寸较为粗大,且铁素体含量很少。随焊速增大,马氏体束尺寸逐渐减小,铁素体含量有所增加,在焊接速度45~55 mm/s时,粗晶区组织比较均匀。

图9 焊接速度对细晶区组织影响

图10 焊接速度对粗晶区组织影响

2.4 工艺参数对接头拉伸性能影响

选取1~4组、5~9组参数下获得的焊接接头分别进行拉伸试验,每组取3个拉伸试样测试,并取平均值。

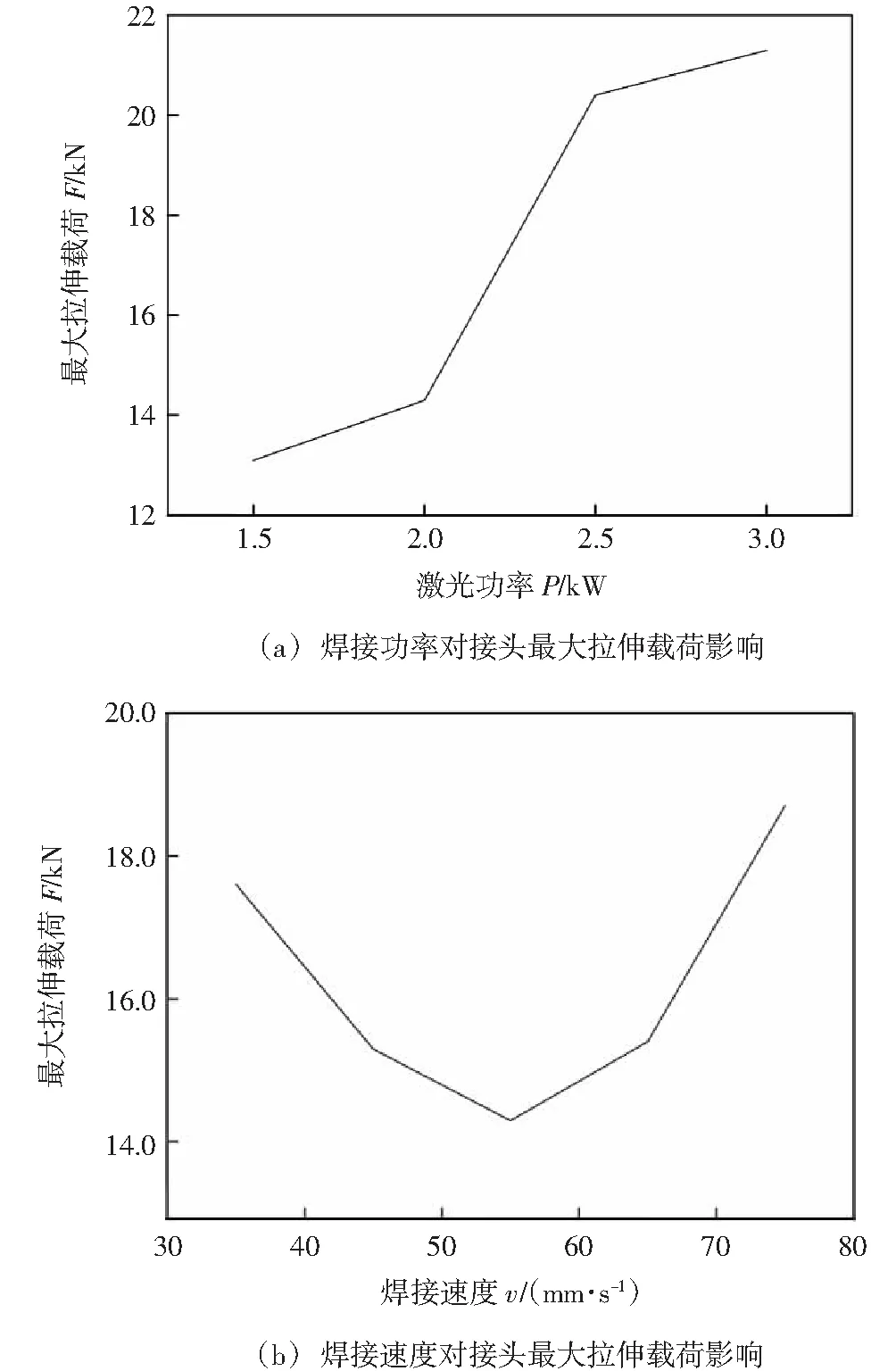

图11显示了激光功率及焊接速度对拉伸性能的影响。如图11a所示,随激光功率增大,接头最大拉伸载荷增加,在焊接功率3.0 kW时取得最大值。这是因为,随焊接功率增大,熔化的金属量增加,所以最大拉伸载荷增加。图11b为5~9号焊接接头最大拉伸载荷的拟合结果,随焊接速度增大,最大拉伸载荷呈先增大后减小趋势,这与理论上有所差异,可能是因为焊接接头发生软化或焊缝出现咬边的影响。因此对这几组试样进行显微硬度测试,检验接头是否出现软化现象。

图11 工艺参数对接头拉伸性能影响

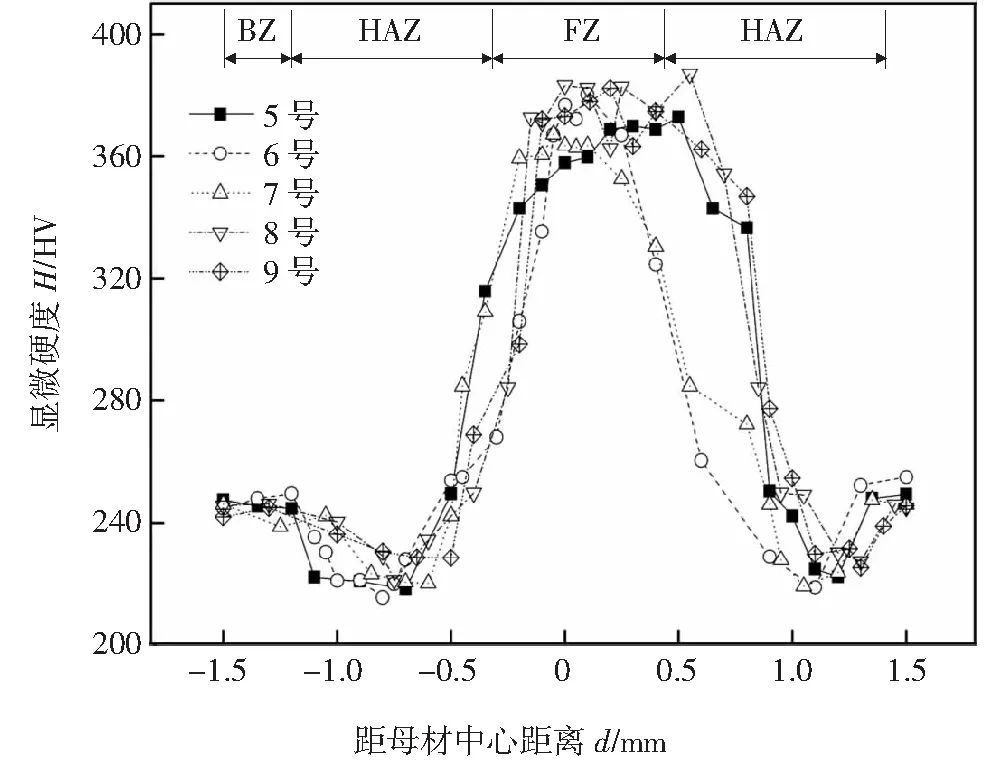

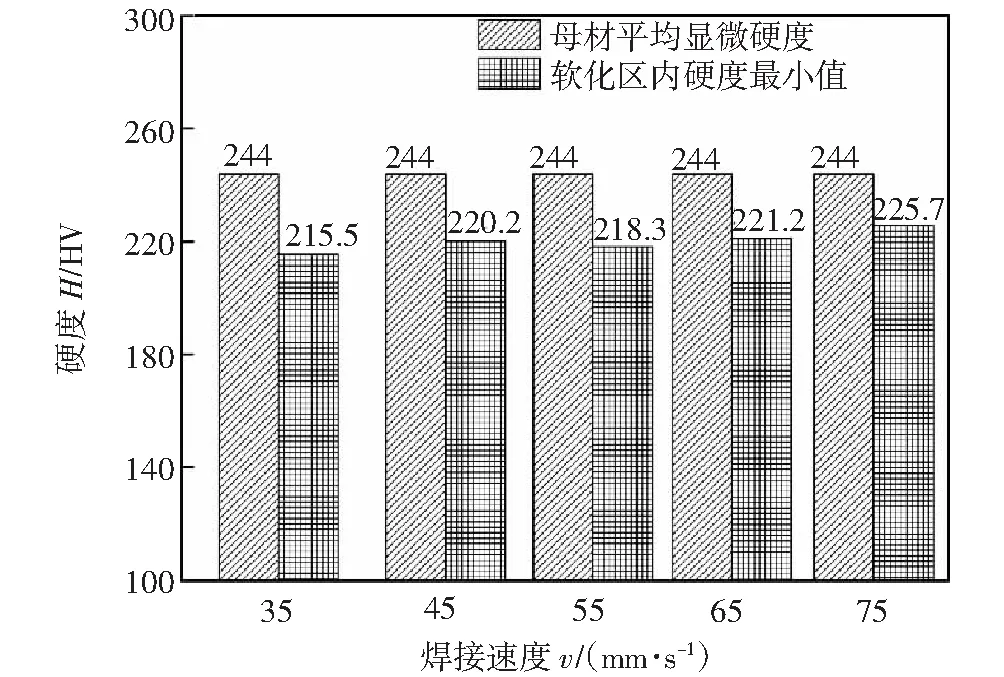

图12为5~9号试样焊接接头显微硬度分布。可以看到,不同焊接速度下显微硬度变化趋势大致相同,从母材到焊缝中心,显微硬度均经历一个先减小后增大的过程。因此,认为各试样焊接接头出现了软化区,该区在焊接过程中,因离焊缝中心较远,所受热循环温度小,达到相变温度的组织少,大部分铁素体组织发生重结晶形成铁素体颗粒,而达到相变点温度的铁素体冷却后转变为回火马氏体,导致该区硬度降低。图13为不同焊接速度下软化区硬度最低值与母材平均硬度对比,可以看到随焊接速度增大,硬度最低值也发生增大,接头软化程度减弱。基于此,图11b中焊接速度在55~75 mm/s时,最大拉伸载荷随焊接速度增加而增大,是因为焊接速度增大,接头软化程度减小造成的。但焊接速度在35~55 mm/s范围内,最大拉伸载荷却没因焊接速度增大和软化程度降低而减小,主要是因为焊缝咬边的影响,由图5可知,在此焊接速度范围内,咬边程度随焊接速度增大,导致这几组试样最大拉伸载荷较低。由此可以看到,咬边的出现,对焊接接头拉伸性能至关重要。

图12 焊接接头硬度分布曲线

图13 不同焊接速度下软化区硬度变化

3 结论

(1)通过单因素试验方法,分析了焊接功率和焊接速度对焊缝成形影响。焊接功率3 kW,焊接速度45 mm/s时,在得到较高质量焊缝形貌同时,焊缝热影响区可获得均匀组织且焊接接头具有较高拉伸载荷,该工艺参数最适。

(2)适当增加焊接速度有利于消除焊缝表面内凹现象。焊缝中心主要由板条马氏体组成,热影响区主要由马氏体和铁素体组成,在不同位置马氏体和铁素体的含量有所相同。随焊接功率增大或焊接速度减小,焊缝及热影响区内铁素体含量减少、马氏体含量增加、马氏体束尺寸增大。

(3)焊接接头出现软化区,该区相较于母材硬度降低,增大焊接速度有利于消除接头软化程度,在焊速55~75 mm/s范围内,焊接接头软化程度随焊速增大而减小。