汽包集中下降管管座更换和修复

陈忠兵, 姚祥宏, 张先炼, 肖禹, 孙志强, 钱猛

(1.苏州热工研究院有限公司,江苏 苏州 215004;2.湖北西塞山发电有限公司,湖北 黄石435000)

0 前言

汽包是电站锅炉的重要部件,体积大、壁厚厚、结构复杂,又长期处于中温、高压和水-汽二相介质下服役,易产生疲劳、腐蚀等缺陷。对于一般严重性缺陷,工程上通常采用挖补修复,这方面国内外已积累了大量工程经验,形成了相对成熟的技术[1-5]。同时,工程上还存在另外一种情况,即汽包上存在特别严重的缺陷,需要对汽包的组件进行更换修复。关于这类更换修复的研究和工程事例,相关报道还不多。从已有的报道看,更换修复时,通常都处于高拘束条件下,焊接裂纹敏感性更高,因此需要采用不同的技术与工艺措施[6-7]。我们结合一例电站锅炉汽包集中下降管管座更换工程实例,分析了更换修复时存在的主要问题,在理论计算与分析基础上,提出了解决方案,并在工程中得到了实施与验证。

1 设备概况

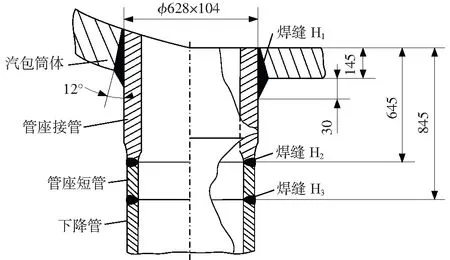

某330 MW亚临界发电机组锅炉汽包的1个集中下降管管座存在严重缺陷,安全性评估要求对其更换修复。该汽包规格φ2 033 mm×145 mm,筒体材料为BHW35;下降管管座及其接头结构如图1所示,管座由接管+短管焊接组成,规格分别为φ628 mm×104 mm+φ558.8 mm×65 mm,材料分别为BHW35+SA-106B;下降管规格φ558.8 mm×65 mm,材料为SA-106B。

图1 下降管管座及其接头结构示意图

2 更换修复时的主要问题及其解决方案

2.1 下降管位移

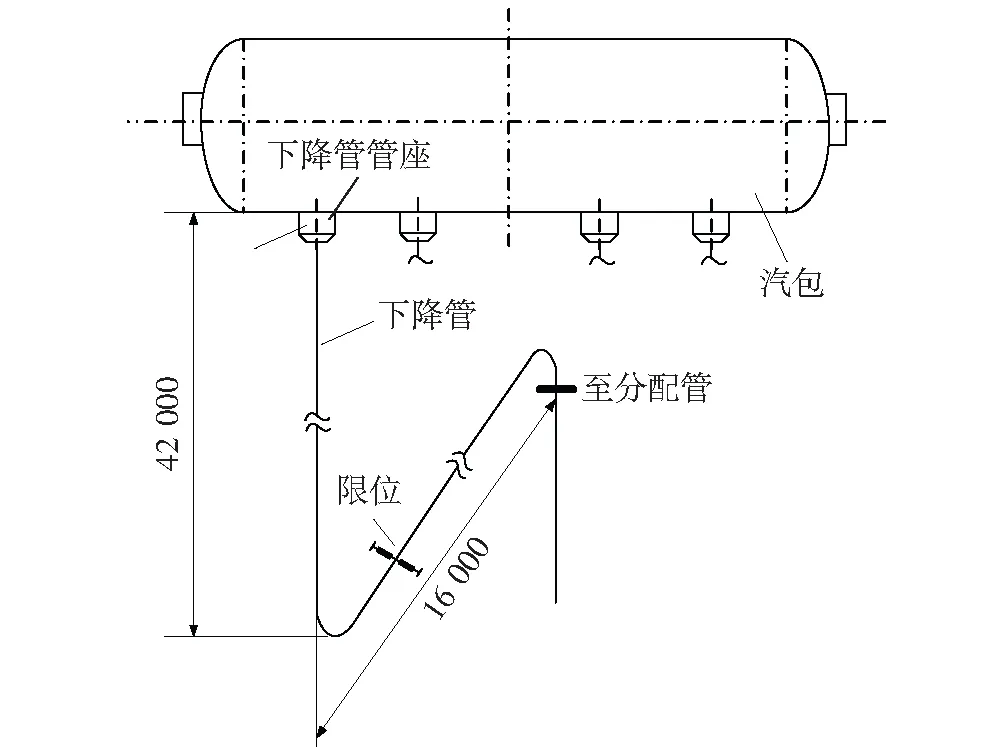

下降管结构如图2所示。从图中可看出,除水平段设有1个限位支架外,没有其他悬吊装置,当管座割除后,下降管可能产生垂直、左右和前后方向的位移。由于汽包下部无可借用的承重钢架,下降管过量的位移将难以恢复,导致对口错口或折口,割断瞬间发生的位移还可能导致安全事故。因此割除前需要对下降管进行固定处理。

图2 下降管结构示意图

根据现场设备情况,设计了如图3所示的井字形悬吊固定装置。井字形水平段位于汽包筒体上部,即以汽包筒体作为承力体。焊于下降管上的4个吊耳与固定装置紧密接触以承受下降管重量并限制下降管位移。设计计算时,2根垂直于汽包筒体的横梁每1根均能满足刚性要求,4根立柱的每1根均能单独承受下降管重量。

图3 井字形悬吊固定装置

2.2 焊接冷裂纹

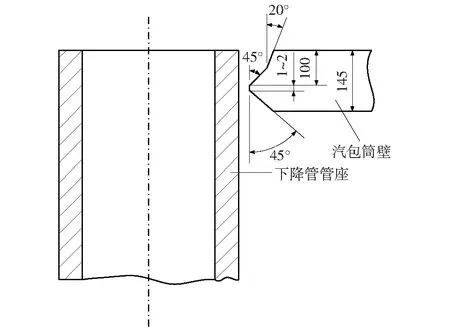

BHW35钢属于多元低合金高强钢,综合力学性能良好,但具有一定的冷裂纹敏感性,制造与修复工程中,均出现过接头裂纹[8-10]。其产生原因,除了材料本身的冷裂纹敏感性,还与残余应力较大、扩散氢含量较高有关。该工程下降管管座更换修复,是在大厚壁高拘束条件下的焊接,为了避免冷裂纹,决定采取以下技术方案:①非对称K形坡口。汽包制造时管座焊接使用埋弧焊,采用的是V形坡口(图1)。修复时,为了减少焊接填充量,坡口设计成如图4所示的非对称K形坡口;②合理布置接头焊接顺序。如图1所示,先焊接管与汽包的角焊缝H1,H1焊后热处理完成后,再焊对接焊缝H2和H3,使H1焊接与焊后热处理时,一端处于自由状态,以减少焊接接头的拘束;③提高预热和层间温度至180℃;④中间消氢热处理。当H1焊接至汽包筒体壁厚1/2左右时,进行一次中间消氢热处理。

图4 更换修复时坡口形式

2.3 焊后热处理

采用Ansys软件,计算了下列3种热源布置位置下的焊后热处理温度场、应力场和变形量。方案1:以管座为中心,对汽包筒体整周加热,如图5a所示;方案2:以管座为中心,管座整周加热,如图5b所示;方案3:以管座为中心,管座整周加热,同时在与管座管孔相对应的汽包筒体上部辅助加热,如图5c所示。

图5 不同热源布置位置及其某一时刻温度场

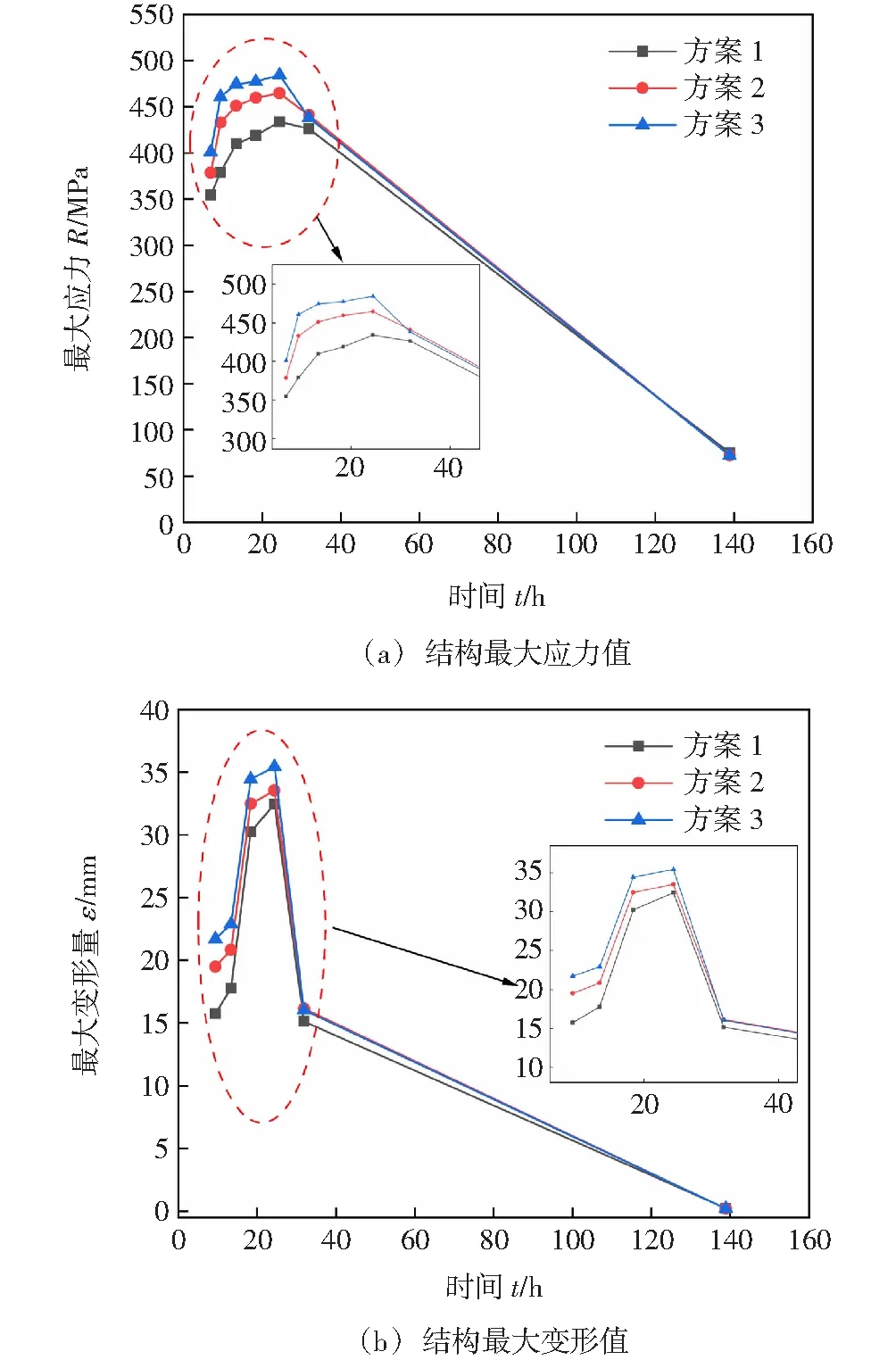

计算时,材料特性参数取自文献[11],焊后热处理工艺均为升/降温速度 40 ℃/h,600 ℃×6 h恒温。3种热源布置位置下得到的最大应力场、最大变形量比较如图6所示。从图中可看出,在整个加热过程中,方案1的整体最大应力是最小的,整体最大变形也是最小的,但冷却到室温后,3种方案的最大应力、结构最大变形相当,并无显著差异。考虑到方案1现场实施难度很大,故决定采用第3种方案。

图6 不同热源布置位置最大应力和最大变形

3 修复过程及方案实施结果

3.1 下降管固定

采用H形钢,制作图3所示井字形悬吊固定装置,并固定下降管。采用管道切割机切断下降管与管座。先在距下降管角焊缝下700 mm处切割。当短管与下降管切断瞬间,下降管向下位移2 mm,向炉右位移8 mm。此后的修复过程中,下降管未再产生目视可见的位移,固定装置也未发生目视可见变形。

3.2 管座去除、坡口修整和组对

采用炭弧气刨方法去除下降管管座。炭弧气刨前,采用电加热方法预热至250 ℃。

采用机械打磨的方法去除炭弧气刨渗碳层。打磨深度>5 mm。通过硬度检验,确认渗碳层被完全去除;通过渗透检测,确认管孔坡口上无缺陷。

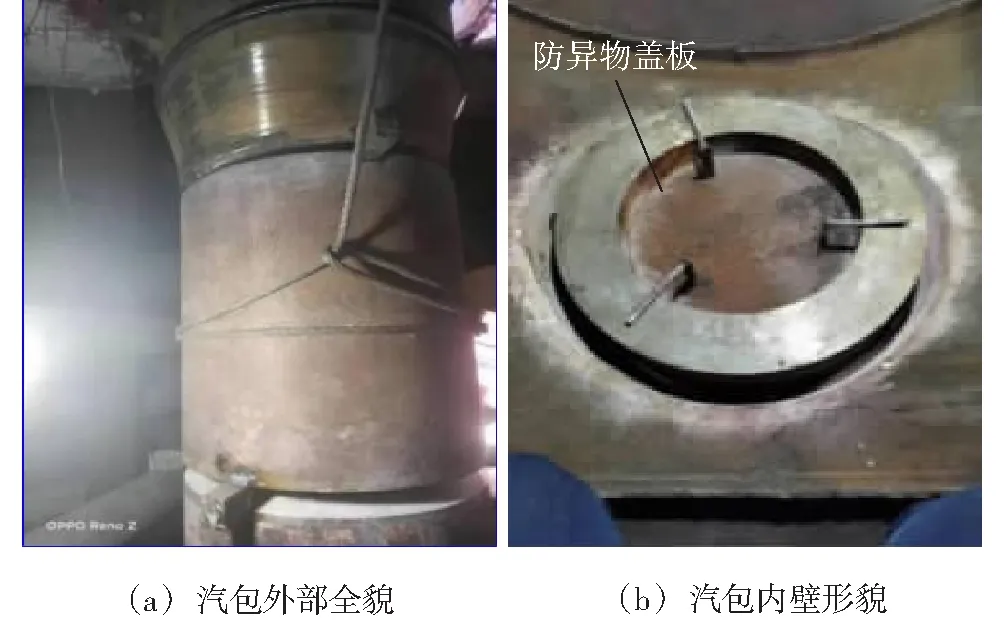

将汽包筒体+管座接管+管座短管+下降管同时组对。通过调整坡口间隙,消除下降管位移影响。下降管接管+管座短管+下降管组对采用定位块固定;定位块采用碳钢材料,与焊件焊条电弧焊点焊固定;布置6块定位块,周向间距60°分布;焊件对口间隙2~4 mm。下降管座与汽包筒体点焊固定,对口间隙保证不小于2 mm。焊件组对后的形貌如图7所示。

图7 组对后的接头形貌

3.3 管座角焊缝H1焊接与焊后热处理

采用电加热方法对管座角焊缝进行焊前预热。在汽包内部管孔周围布置40 kW加热片,在汽包外壁管孔周围布置30 kW加热片,在管座上缠绕30 kW加热绳。每组加热器各布置1支控温热电偶。加热温度达到180 ℃并恒温2 h后开始焊接。焊接过程中,保持层间温度180 ℃。

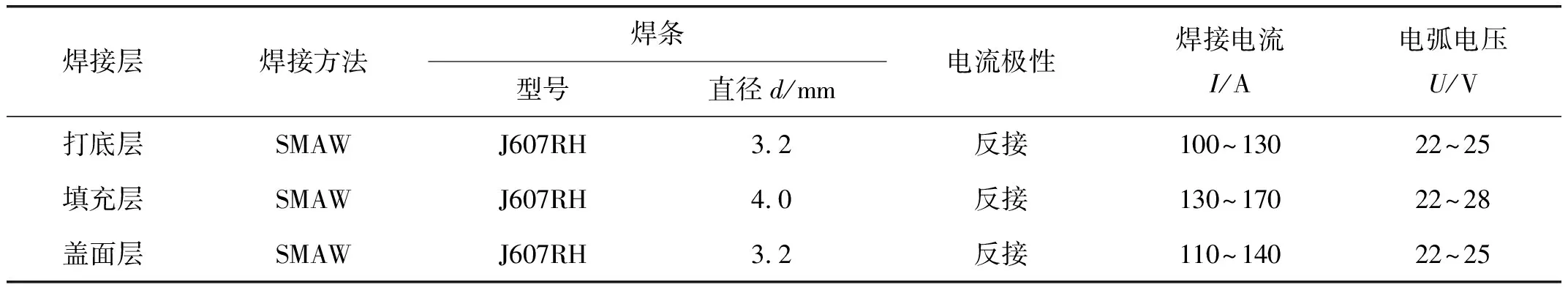

采用焊条电弧焊(SMAW),多层多道焊层道布置。首先在汽包内部打底焊接并填充约35 mm厚度,然后在汽包外壁进行打底层的清根处理,再在汽包外壁仰焊焊接填充。当外壁填充40 mm左右,即焊层总厚度75~80 mm时,进行380 ℃×4 h的中间消氢热处理。消氢热处理采用预热的加热装置。继续在汽包内壁焊接至完成,然后在汽包外壁仰焊至完成。焊接过程中,记录的工艺参数见表1。

表1 汽包筒体+管座角焊缝焊接工艺参数

采用电加热进行局部焊后热处理。管座角焊缝为异型焊接接头,焊后热处理时,焊缝两侧非对称传热,可能存在最高温度偏移焊缝金属[12]。根据功率补偿法[12-13],在汽包内壁下降管管孔400 mm范围内铺设40 kW加热片,在汽包外壁下降管角焊缝400 mm范围内铺设40 kW加热片,在下降管座上缠绕30 kW加热绳,每组加热区域设1支控温热电偶和数支测温热电偶。同时在与汽包下降管管孔相对的汽包顶部布置40 kW加热片作辅助加热装置,设1支控温热电偶,与角焊缝加热装置同步加热。焊后热处理升降温速度为40 ℃/h,恒温参数为620 ℃×6 h。监测显示,热处理过程中,角焊缝区域为加热区域最高温度,每组加热区域测温点温差10 ℃以内。

3.4 对接焊缝H2,H3焊接与焊后热处理

采用电加热方法,对接管+短管焊缝H2和短管+下降管焊缝H3同时进行焊前预热。在每道焊缝坡口上下各缠绕20 kW加热绳,每组加热绳各布置1支控温热电偶。加热温度达到150 ℃并恒温2 h后开始焊接。焊接过程中,保持层间温度150 ℃。

采用钨极氩弧焊打底、焊条电弧焊填充和盖面,多层多道焊层道布置方式焊接。

采用电加热进行局部焊后热处理。以焊缝为中心,上下各缠绕20 kW加热绳。当H2焊缝焊后热处理恒温结束开始降温时,H3焊缝开始升温,以错开2个接头焊后热处理的最高温度。H2,H3接头焊后热处理恒温参数分别为620 ℃×4 h,600 ℃×2.5 h。

3.5 焊后检验

焊后进行外观检查、超声波和磁粉检测、金相和硬度检验、残余应力测量和水压试验。各项检验与验收均合格。其中,无损检测I级;焊缝硬度180~216 HB;汽包母材筒体硬度169~181 HB,与修复前硬度相比无明显变化;采用小孔法,测得管座区域最大残余应力为133 MPa。

4 结论

(1)以汽包筒体为承力体,采用井字形结构悬吊和固定下降管是可行的,可以有效防止下降管在管座切除、焊接修复过程中产生过量的位移。

(2)采用非对称K形坡口,保持管座一端自由状态下进行角焊缝的焊接与焊后热处理,提高预热和层间温度至180 ℃,当焊层厚度达汽包筒体厚度约1/2时进行中间消氢热处理,有效避免了管座角焊缝产生冷裂纹和其他缺陷。

(3)以管座为中心,管座整周加热,同时在与管座管孔相对应的汽包筒体上部辅助加热,可以得到合理的焊后热处理温度场,修复后测得最大残余应力133 MPa。