胜利油田CCUS技术及应用

张宗檩,吕广忠,王 杰

(中国石化胜利油田分公司,山东东营257000)

随着国民经济的快速增长,石油消费量和CO2排放量持续增长,以CO2排放为核心的气候变化是制约我国社会经济可持续发展的重大问题。我国能源结构以煤为主,占一次能源消费的70%,燃煤电厂CO2年排放量达30×108t,占总排放量的40%以上,是排放量最大的工业领域。

2020年9月22日,习近平总书记在第75 届联大一般性辩论上宣布,中国将力争2030年前达到CO2排放峰值,努力争取2060年前实现碳中和。国家“十四五”规划纲要明确提出,要制定2030年前碳排放达峰行动方案,开展碳捕集利用与封存(CCUS)等重大项目示范。据国际能源署数据,CCUS将实现38%的化工行业减排,预计到2050年,CCUS 将贡献约14%的CO2减排量。

CO2捕集、驱油与封存(CCUS-EOR)既能有效提高油田的采收率及低渗透油藏的动用率,使大量的低品位油气资源获得解放,提高石油产量,符合我国能源安全需求,又能实现CO2安全地质封存,是实现化石能源低碳利用的新兴技术,也是实现“碳达峰、碳中和”的重大技术支撑。

CO2捕集技术主要包括燃烧后捕集、燃烧前捕集、富氧燃烧和化学链捕集等[1-5]。其中,燃烧后捕集由于排放量大、地点相对固定,是目前研究的热点技术方向。燃烧后捕集以燃煤电厂为主,由于烟气中CO2分压低、含量低,一般采用化学吸收法,能耗大、捕集成本较高,在50~60 美元/t。同时,国内CO2捕集工程规模较小,尚处于研发和示范阶段,缺乏大规模的工业化示范和应用的经验。

CO2因其特性使其驱油成为重要的提高采收率技术。CO2在油藏中处于超临界状态,黏度低,是水的五分之一,注入能力是水的2~5 倍;CO2溶于原油后可大幅度降低原油黏度,增加流动性,混相后达到超低界面张力,可降低残余油饱和度,增加微观驱油效率;同时,油气藏是一个封闭的条件,CO2可通过置换油气、溶于油水和矿化反应等实现安全地质封存。所以,CO2捕集、驱油与封存是CO2资源化利用和地质体安全埋存的有效结合,是目前CCUS 技术发展和应用的主流方式,符合我国“双碳”目标和能源安全需求,是保证化石行业实现大规模减排,应对气候变化提供可行的技术选择。

国外CO2驱提高采收率技术相对成熟,已经工业化应用,是目前提高原油采收率和CO2地质封存的重要途径[6-12]。注CO2提高采收率主要集中在美国,混相驱占比90 %以上,年注气6 000×104t,年产油1 500×104t。与国外相比,胜利油田低渗透油藏为陆相沉积,非均质性强,以深层特低透油藏为主、重质组分含量高、黏度高和混相压力高,不能照搬国外成熟的CO2驱技术[13-15]。

中国CCUS 技术及产业发展还处于研发和小规模示范阶段,基础研究工作较为薄弱,缺乏大规模的工业化示范和应用,实现CO2捕集、利用与封存规模化应用,需要解决CO2捕集成本高、长距离安全输送、驱油与封存协同优化、注采安全控制与防腐控制、驱油与封存系统安全监控、CO2捕集驱油与封存全流程系统优化等关键工程技术问题。该文针对上述技术瓶颈,突破了CO2捕集的高能耗、驱油封存的低效及系统的安全性等难题,通过深化机理认识和矿场试验,形成了CO2捕集、长距离安全输送、油藏工程优化设计、注采工艺设计、地面集输设计和驱油与环境监测等技术系列。工业化测试表明,开发的基于新型多氨基CO2捕集溶剂(MSA)的捕集技术比传统的MEA捕集技术成本降低35%,示范区高89-1 区块累计注入CO231.0×104t,累增油8.6×104t,封存CO228.0×104t,实现了环境与经济效益的互利双赢。

1 CO2捕集、驱油与封存技术进展

1.1 CO2捕集及输送技术

1.1.1 CO2捕集纯化处理技术

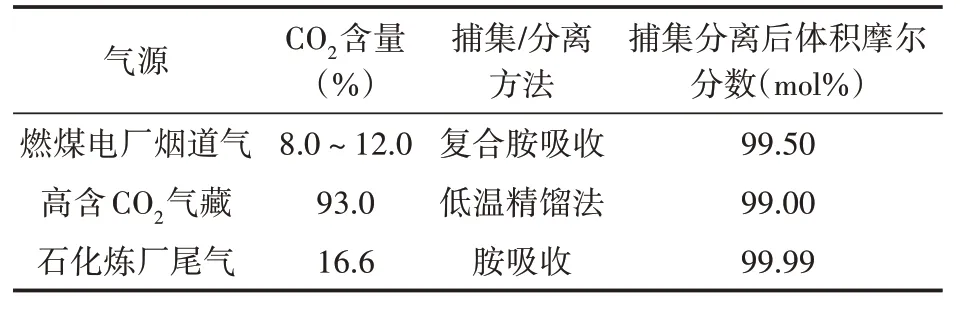

胜利油田CO2气源主要包括胜利发电厂燃煤烟气、花沟高含CO2气田和胜利石化总厂炼厂尾气3 种类型。经过多年技术攻关和矿场试验,胜利油田已经形成了包括化工厂烟气、燃煤电厂和高含CO2气藏CO2捕集技术,具备不同气源高效CO2捕集技术及工程设计能力(表1)。

表1 不同气源CO2捕集技术对比Table 1 Comparison of CO2 capture technologies of different gas sources

国内外燃煤电厂捕集示范工程实践表明,若将80 %排放燃煤烟气中的CO2捕集增压至输送压力,电厂的能耗将增加24%~40%。因此,CCUS技术实际上是通过消耗额外的能源换取碳排放的降低,如果技术进步无法大幅度降低CCUS 的能耗水平,那么从全生命周期的角度CCUS的减排功效将大大降低,阻碍其大规模应用。为解决碳捕集过程中能耗过高的问题,攻关形成了一系列低能耗、高效碳捕集技术。

以胜利油田燃煤电厂烟气捕集为例,针对胜利电厂烟气CO2分压低、组分复杂、CO2含量低(8 %~10%)特点,提出多氨基弱碱吸收机理和反应链阻断抗氧化降解机理,发明了抑制乙醇胺溶剂降解的方法、多氨基CO2捕集溶剂、烟气预处理和能量梯级利用CO2捕集工艺,形成了高效低成本CO2捕集技术,建成了工业化生产装置。

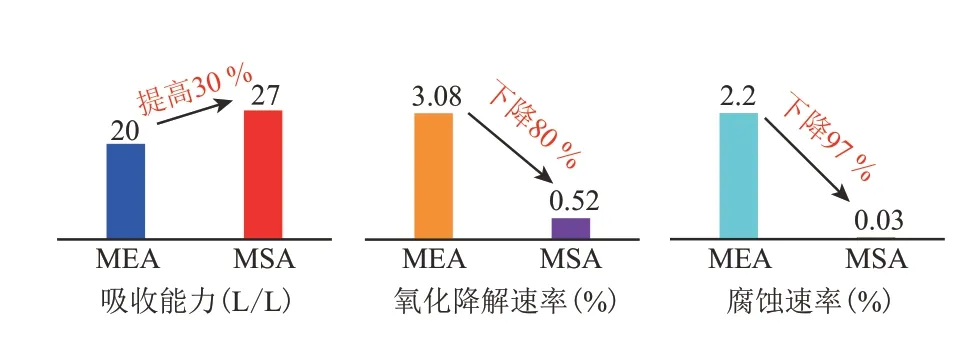

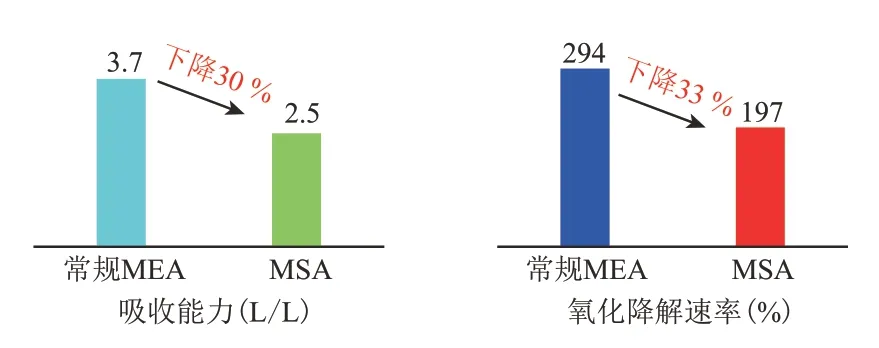

1)新型多氨基CO2捕集溶剂。针对CO2捕集溶剂吸收能力低、腐蚀性强、易氧化降解、再生能耗大等问题,提出了多氨基弱碱吸收机理,通过溶液中质子传递以及多氨基交互、协同促进作用,生成碳酸氢盐,每摩尔胺对CO2的最大吸收容量为1 mol,理论吸收能力提高了1倍,研发了活性胺吸收剂。提出了降解反应链阻断抗氧化机理,通过捕获自由基及金属离子,阻断降解反应链,抑制捕集溶液体系中过氧化物的形成,有效解决了溶剂的氧化降解问题,研发了抗氧化剂。通过小试、模试和中试,开发了高效低能耗新型多氨基CO2捕集溶剂(MSA),辅助缓蚀剂、抗氧化剂等,和传统MEA 捕集溶剂相比,CO2的吸收能力提高30 %,再生能耗降低20 %,降解速率和腐蚀速率分别下降83%,97%(图1),有效减少了捕集溶剂用量。

图1 新型吸收剂与传统MEA对比Fig.1 Comparison between new absorber and traditional MEA

2)“碱洗+旋流”烟气预处理技术研究

形成了低压降“碱洗+旋流”烟气脱水与深度脱硫技术,提出了微粒排序强化离心分离的方法及其调控模式,设计了高效、节能的双竖排序型旋流分离器组,实现了微米级游离水液滴和PM1.0 的高精度脱除,气体压降小于300 Pa,吸收剂损耗小于等于0.8 kg/t CO2,与国际同类项目相比损耗下降约20%。

3)多梯级热能耦合低能耗CO2捕集工艺开发

针对常规CO2捕集工艺余热利用低的问题,开发了“吸收式热泵+MVR 热泵”双热泵热能综合利用捕集工艺[16],将回收的余热用于加热富胺液和CO2解吸,降低再生能耗,减少循环水用量。胜利油田4×104t/a CO2捕集工程项目测试结果表明,捕集1 吨CO2所需再生能耗降至2.24 GJ,与国际同类项目(3.0 GJ)相比再生能耗下降25.3%以上。

4)CO2捕集工程与实施效果。

集成新型多氨基CO2捕集溶剂、烟气预处理技术、多梯级热能耦合低能耗CO2捕集工艺、大型CO2捕集反应器选型和优化设计等,在胜利发电厂建成了CO2捕集能力4×104t/a 的工业化生产装置。工业运行结果表明,吨CO2捕集再生能耗为2.5 GJ,比常规MEA 工艺再生能耗降低20 %,吸收剂损耗小于1.0 kg/t CO2,CO2纯度大于99.5 %,捕集成本与MEA工业化装置相比降低33.2%(图2)。

图2 捕集工业装置运行性能对比Fig.2 Comparison of operation performance of capture industrial device

1.1.2 CO2管道输送技术

CO2管道输送是CO2捕集、驱油利用与封存的关键环节。针对不同相态CO2管道输送方式,开展了CO2管输模式与模型、输送过程泄漏与扩散规律、输送流动安全控制技术等研究。

1)CO2管道输送技术工艺

建立了CO2在超临界相和气相管道输送条件下的水力与热力计算方法,基于杂质对CO2相态及管道腐蚀性的测试分析,明确了CO2管道安全输送的气质组成要求,制定形成了不同CO2管道输送模式的技术方案,并明确了工程实践中选用不同输送模式的适用条件。

2)CO2管道输送安全保障技术

基于工业级CO2架空管道的泄漏扩散实验,明确了管道放空过程管内温度、压力分布、变化规律、泄放管外周边区域的温度分布和CO2浓度扩散影响区域,明确了CO2浓度、持续时间与人员危害性之间的关系。建立了CO2站场与管道事故后果的模拟计算分析方法,基于地理信息数据平台,开发了CO2淹没分析模块,可以开展管道沿线重点敏感区域管道泄漏时的危险区域识别。

基于国际公开的CO2管道爆破试验数据,对止裂韧性评估巴特尔双曲线法的关键系数进行修正,可以评判管道能否依靠自身进行止裂,并计算出抗延性断裂扩展所需最小的冲击韧性要求。

开展了不同相态、不同泄漏孔径和孔径朝向的CO2埋地管道泄漏试验,明确了不同泄漏工况下的土体形态变化规律,得到了泄漏点附近的温度场、振动场分布数据。明确了感温、感振、感声光纤对泄漏参数表征的适用性。

CO2管道输送方式要综合考虑CO2输送规模、输送CO2的相态、经济性、安全性和工艺可行性等因素。例如,正理庄油田CO2管道输送工程优化后,采用气相输送,年输气规模4×104t,已安全运营6 a。

1.2 CO2驱油与封存油藏工程优化设计技术

1.2.1 油藏筛选标准制定

胜利油田适合CO2的低渗透油藏为陆相沉积,具有渗透率低(小于50×10-3μm2)、轻烃含量低(12.5%)、原油密度高、原油黏度高、非均质性强、断裂系统复杂等特点,无法照搬国外成熟经验。因此,为保证CO2驱能取得较好的效果,必须开展影响CO2驱开发效果的因素研究,明确主控因素,制定合理的适应性评价标准。

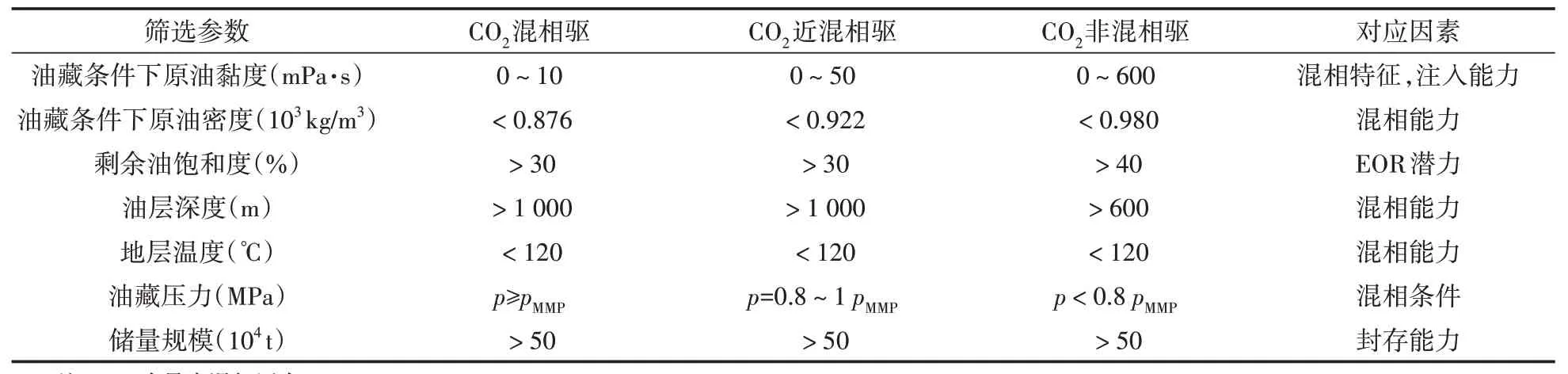

CO2驱油与封存油藏适应性标准是实施CO2驱油与封存的前提,CO2驱油与封存是否合适是由油藏的具体性质和注入气的性质相结合的一种综合权衡的过程。该次研究从油藏工程和地质基础出发,综合分析了影响注气效果和CO2封存量的因素,利用室内物理模拟和数值模拟相结合的方法,综合考虑国内外CO2驱油与封存矿场实例和胜利油田的实际情况,建立CO2驱油与封存油藏适应性评价标准(表2),实现了CO2驱油与封存定量筛选的目的。

表2 CO2驱油与封存油藏适应性评价标准Table 2 Evaluation criteria of CCUS-EOR in low permeability reservoir

1.2.2 CO2驱油与封存机理

CO2驱提高采收率机理主要包括降低界面张力,减少孔喉残余油;溶解后膨胀原油体积,增加驱油动能;降低原油黏度,改善流度比;“疏松”岩石骨架表面质油膜,使其分散启动,驱动运移;CO2沿中心轴向进入盲端,将原油挤出或替出,降低盲端残余油。

CO2封存机理主要是置换机理、溶解机理、矿化机理,其中置换机理和溶解机理是CO2与地层流体的作用机理,矿化机理是CO2与储层的作用机理。室内实验表明,压力越高,CO2溶解度越大,溶解封存量越大;矿化度越高,CO2在地层水中的溶解度越小。注CO2后,岩心中碳酸盐含量增加,平均变化率为8.88%,说明CO2得到了矿化封存,但数量较少。

1)CO2与原油间的组分传质特征

CO2与原油之间发生扩散、传质作用,使两者能相互溶解,界面消失达到混相,从而驱出多孔介质中的全部剩余油。在CO2与原油接触时,当压力小于混相压力时,CO2与原油之间存在明显界面;当压力逐渐升高,CO2开始溶于原油,油相体积增加,气相体积减小;随着压力继续增加,原油中的轻质组分进入气相,开始CO2萃取过程;当压力进一步增加,气液间传质速率加快,当气相密度与原油密度相近时,CO2与原油之间界面消失,气液逐渐混相。由于中国陆相原油中蜡含量和重烃含量较高,油藏条件下,CO2为超临界状态,其与原油烃组分间的传质规律较复杂。

选取高89-1 区块典型井的油样和套管气,通过复配得到地层条件下的原油,利用高温高压PVT 分析仪,研究油藏条件下,CO2在地层原油溶解和对原油的抽提。实验结果表明,CO2溶解饱和前,以CO2扩散为主,地层油体积膨胀,最大膨胀了45.6%;CO2溶解饱和后,以强烈的抽提作用为主,经4次抽提,原油体积减小39.3%。

用高温高压PVT 分析仪和色谱仪,研究了不同压力条件下,CO2的对原油的抽提能力,从图3 可以看出,同一压力下,CO2-地层油体系中,CO2对轻烃种类和数量的抽提存在较大差异,原油中烃分子越小,向CO2相传质转移越快;油气相间传质是气相富化和液相变“轻”的过程;原油中C2-C6组分传质能力最强,其 次 是C7-C10、C11-C15等组分,C7-C15组分对CO2-地层油体系也有重要的贡献。增加地层压力,可增强CO2抽提能力,增加气相中烃种类与含量。

图3 CO2抽提纯烃组分的变化曲线Fig.3 Curve of hydrocarbon components extracted from CO2

2)CO2微观驱油机理

微观实验具有仿真性、可视化的特点,既可以模拟油藏天然岩心的孔隙机构特征,实现几何形态和驱替过程的仿真;又可以直接观察流体驱油的过程,研究CO2驱油机理。油藏压力、孔隙大小、油气界面张力、转注实际等是影响CO2微观驱油效果的重要因素。

该研究用SiO2颗粒紧密黏在玻璃片上制成的孔隙介质,用能与CO2混相的模拟原油进行实验。通过阀门控制进液和进气,然后利用可视化微观模型连接计算机进行实时监控和拍摄,全程录取驱油特征图像,记录驱替实验全过程,按一定的时间间隔采集图像,并应用图像分析技术对驱油特征的参数进行测量。通过驱出油量的定量分析计算采收率,并通过图像定性分析CO2在混相与非混相的过程中驱替前缘形状、过渡带变化情况和提高采收率机理。

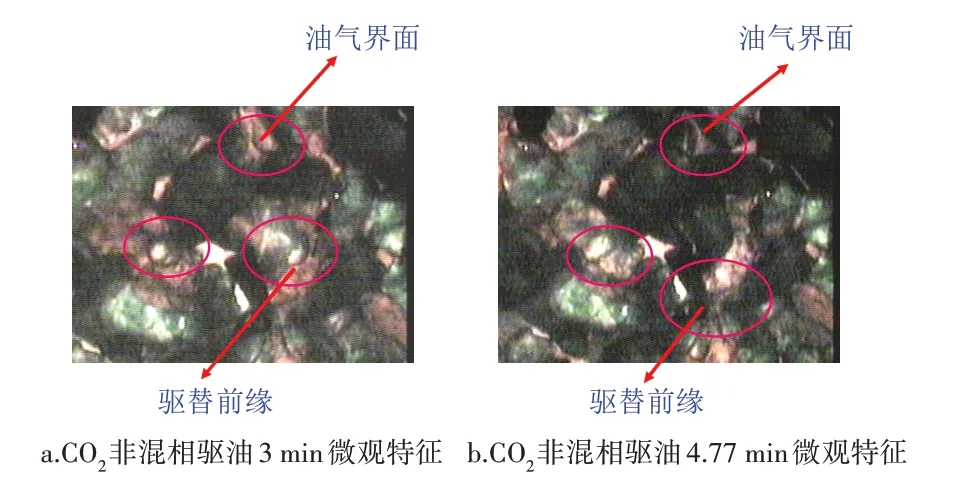

CO2非混相驱油微观实验温度为室温,实验压力为2 MPa。CO2混相驱微观实验温度为室温,实验压力为6 MPa。多孔介质为水湿介质,面积大小为(31×22)mm2。试验方法是将模型介质饱和地层水后,用模拟油驱替建立束缚水饱和度,然后用CO2驱替油直至模型出口不出油时结束实验,全过程摄像、观察、记录。

图4 为CO2非混相驱微观驱油实验结果。驱替方向自左向右。图中介质孔隙中红色的含油面积逐渐由多到少,颜色由深到浅,说明CO2驱油的效果。同时,还能观测到明显的油气界面、油水界面以及少量被油包裹的束缚水,边缘颜色较浅,中心颜色较深。驱替前期油量下降的比较缓慢,驱替中期油量下降速度较快,随着驱替时间的推移,含油量呈现递减趋势,计算可以得到驱油采收率为31.55%。原油黏度降低和原油膨胀是CO2非混相驱提高采收率的主要机理,CO2与原油没有形成单相,他们之间存在明显的两相流,界面形状比较锐利,油气各自占据自己的空间。

图4 CO2非混相驱油微观现象Fig.4 Microphenomena of CO2 immiscible flooding

图5 为CO2混相驱微观驱油实验结果。压力达到混相压力时,微观模型中红色的含油面积逐渐减少,颜色由深到浅,观测到驱替过程中少量的油气界面以及被油包裹而形成的气泡、水珠很快消失,原油与CO2之间的界面模糊不清,模糊的区域为原油与CO2混相过程中形成的过渡带。随着过渡带中CO2的含量增多,过渡带颜色越变越浅,过渡带将气/液相分成了3段,驱替前缘是原油,中间是混相段塞,后面是非混相的纯CO2。CO2前缘与孔隙中流体不断发生接触、溶解、凝析、分散混合等作用,最终形成明显的混相带。混相带的形成极大的阻止了CO2的指进,CO2、原油和束缚水几乎形成了近似于三相混相的状态,在CO2气体突破前,混相形成的油墙,其前部的油没有与CO2气体充分接触,所以轻质成分还没有被萃取到混相段中,也说明了混相段扩大了波及体积、驱动了更多的地层油,从而十分明显地提高了原油采收率。

图5 CO2混相驱油微观现象Fig.5 Microphenomena of CO2 miscible flooding

系统的CO2驱油微观模型实验观察表明,CO2混相和非混相驱皆存在微观波及现象,即孔隙内的注入气存在耗能(渗流)—憋压蓄能(停滞)—直至突破阻力驱替孔隙内原油(渗流)的间歇式渗流特征,注入速度、微压力差是控制间歇式渗流的直接原因。通过微调注入压力和注入速度,可使大孔隙与小孔隙中的油同步驱替。

1.2.3 驱油与封存油藏工程方案优化研究

CO2提高石油采收率与地下封存是涉及多专业的综合技术,以往在油气开采领域只是考虑提高采收率问题,CO2的地下封存工作大多停留在“CO2驱油后有部分CO2将会封存于油藏中”,真正考虑CO2地下封存以达到减排目的的研究较少,CO2提高采收率和封存协同优化,需要进一步考虑驱油过程中CO2封存的机理、地质安全性界限和封存量等。

针对CO2驱油与封存的需求,从影响驱油效果的主要因素入手,结合油藏动态变化规律和国内外矿场实践,在CO2与原油动态混相的微观机理、油藏适应性评价标准的基础上,形成了精细地质建模技术、断层安全性评价和油藏工程方案优化设计技术,集成配套了CO2驱油与封存油藏工程设计技术。

1)精细三维地质建模技术

与水驱不同,CO2驱在考虑尽可能提高混相能力的同时,还需准确描述砂体的连通性、非均质性、裂缝地应力及高渗透条带,以控制黏性指进和气体过早气窜突破,提高波及体积。针对胜利油田滩坝砂特低渗透油藏CO2驱面临滩坝识别难度大、非均质强等难题,通过地层精细对比、构造特征、储层特性、流体性质和渗流特性研究,形成以“频谱成像预测储层、裂缝识别与表征、CO2驱流动单元精细划分”为核心的精细油藏描述技术。

2)CO2封存地质安全性评价技术

针对CO2驱油及封存的安全风险问题,通过理论分析明晰了驱油与封存过程中CO2的泄漏方式。发现CO2封存安全主要受断层抗破能力、盖层抗破能力、断层封堵能力和盖层封堵能力的严格控制。

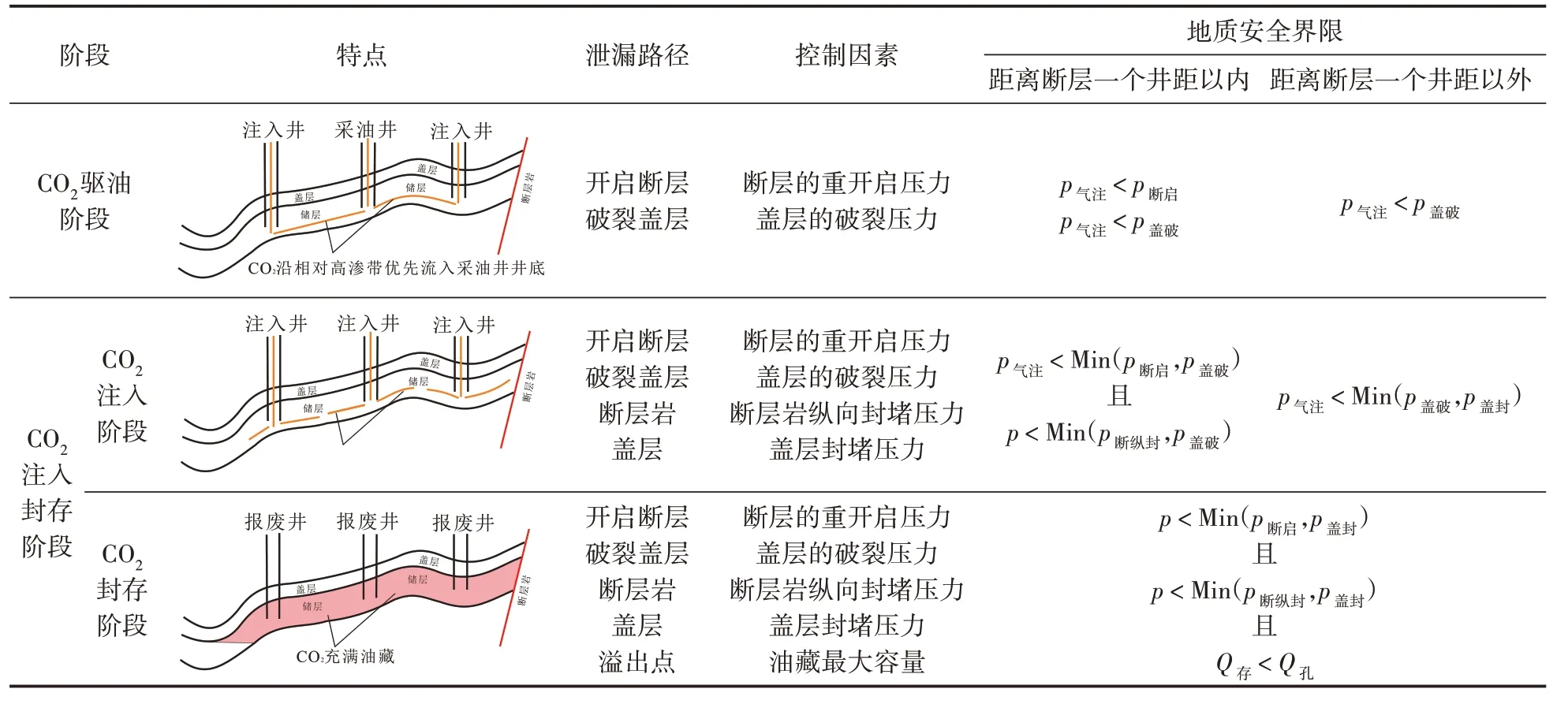

利用储层破裂压力、盖层破裂压力、断层重开启压力、盖层封堵压力、断层侧向封堵压力和断层垂向封堵压力确定注入压力安全界限[17]。利用断层活动时间、盖层与断层的配置关系、黏结段厚度和断层倾角形成了递进式的断层纵向安全性定性评价体系(表3);利用断层两盘的砂岩对应率和断层的泥岩涂系数形成了并列式的断层侧向安全性定性评价体系。

表3 断层安全性定性评价标准Table 3 Criteria for qualitative evaluation of fault safety

将CO2驱油及封存过程分为CO2驱油阶段、CO2注入阶段和CO2封存阶段,通过3 个阶段注采系统、压力特征等的分析提出了各个阶段CO2泄漏的主控因素,形成了CO2驱油及封存过程中的定量地质安全界限体系;提出了考虑岩层厚度的断层岩和盖层纵向封堵压力数学表达式,提出了考虑现今三轴地应力的断层剪切开启压力和断层垂向开启压力,计算CO2驱油及封存的地质安全界限(表4)。

表4 CO2驱油及封存过程中的纵向定量地质安全界限体系Table 4 Vertical quantitative geological safety boundary system in CO2 flooding and storage process

3)CO2驱油与封存协同优化方法

CO2驱油与封存油藏工程方案优化设计技术是在精细地质建模和剩余油定量表征的基础上,系统评价注入气与油藏流体的相态特性、混相压力和驱油效果,以油藏数值模拟为手段,以层系组合、井网井距优化为关键,以混相能力和注采参数优化为主控参数,注气初期提升地层压力超高压混相、WAG(气水交替)扩大波及体积,结合采油工艺和地面工程技术,达到了大幅度提高采收率和CO2封存率的目标。

传统的CO2提高采收率优化设计的目标是以尽可能少的CO2得到较高的累计产油量,优化目标函数如下:

式中:DCO2-EOR为CO2驱提高采收率目标函数;VCO2为注入CO2的体积,m3;Np为累计产油量,m3。

从优化目标函数可以看出,传统CO2驱提高采收率方案优化设计主要目标是提高油田采收率,对CO2封存考虑不足,不能充分发挥CO2驱油与封存双赢的目标。为此,从提高CO2封存率和提高油田采收率出发,建立了优化目标函数。

式中:DCCUS(CO2-EOR)为CO2驱油与封存目标函数,无因次;ω1为权重系数,取值范围0~1;OOIP为地质储量,m3;PV为孔隙体积,m3。

权重系数的选择主要依据CO2驱油与封存项目的主要目标,对于CO2纯封存项目,可以选择CO2埋存量最大(ω1=0);对于纯CO2驱油项目,则选择采收率最大(ω1=1);对于驱油和封存同样重要的项目,可以选择相等的权重系数(ω1=0.5)。在CO2驱油与封存方案优化时,权重系数根据增加原油产量和封存CO2的综合收益来确定。

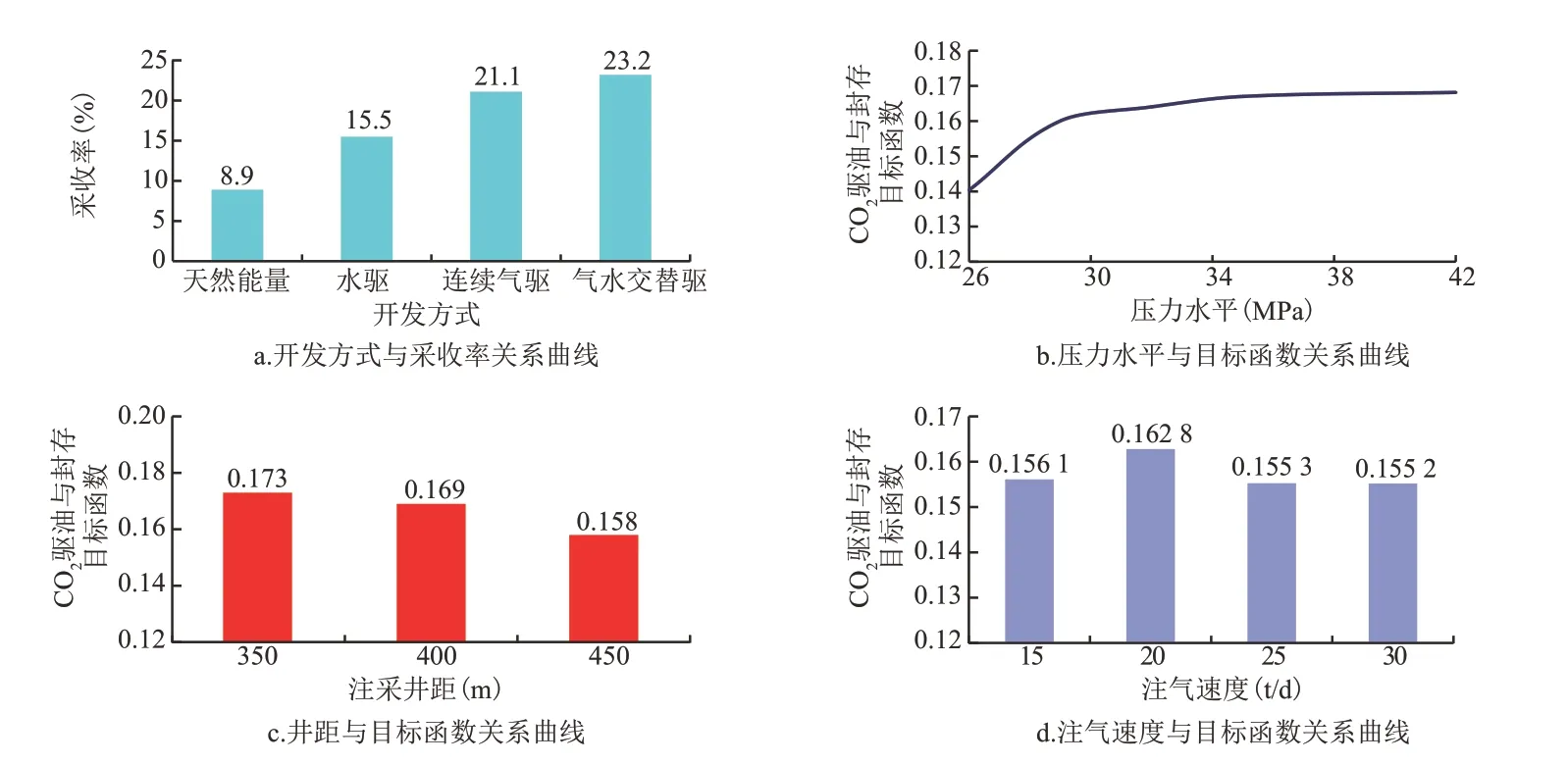

4)CO2驱油与封存方案优化

建立了考虑CO2混相驱渗流特征的油藏数值模拟模型,综合考虑国内外研究成果[18-20]和室内实验成果,设计优化了CO2驱油与封存的开发技术界限,形成了CO2驱油与封存油藏工程优化设计技术,考虑驱油和封存同样重要(ω1=0.5),制定了示范区高89-1区块CO2驱油与封存技术政策界限(图6),考虑现场实施的可行性,最优CO2驱油与封存政策界限为一套层系开发、五点法井网、连续注CO2、压力保持水平为30 MPa,注采井距为350 m,注入速度为20 t/d,最大注气量为0.33 PV,预测可提高采收率17.2%,CO2封存率80%。

图6 CO2驱油与封存技术政策界限Fig.6 Policy boundary of CO2 oil flooding and storage technology

1.3 CO2驱注采工艺和地面工程技术

1.3.1 CO2驱注采工艺

1)超高压CO2注气管柱研制

注入管柱是CO2气进入地层的通道,是保证CO2驱技术顺利实施的关键技术之一。随深度的不断增加,地层温度、压力不断升高,封隔器的耐压、耐温要求不断被提高,胶筒是封隔器的核心,也是整个封隔器耐温性能最差的部分,极易受到CO2的侵蚀,胶筒的性能限制了整个封隔器使用。

利用超临界插层处理获得CO2阻隔性优异的母胶,采用耐高温的多官能团化合物为交联中心制备耐高温橡胶材料。对填充体系进行了优化,炭黑N220、用量40 g,材料性能最优;研制的氟基橡胶经170 ℃CO2腐蚀后强度保持率为84%,伸长率保持率为122%,体积变化率为5.0%,耐热性能满足现场的使用需求。在原有胶筒研究优化的基础上,设计胶筒新结构为“M”型胶筒搭配交错割缝防突钢碗结构,通过三因素三水平胶筒结构正交设计仿真优化,确定最优组合结构尺寸。引入双向压缩、持续加载坐封胶筒理念,研制了超高压气密封隔器(图7),解决高压气密封难题,可双向承压50 MPa。研制了超高压注气安全管柱(图8),气密封压差50 MPa,耐温170 ℃。

图7 超高压封隔器Fig.7 Extra high pressure packer

图8 超高压注气管柱结构Fig.8 Structure diagram of ultrahigh pressure gas injection string

2)高气油比举升采油工艺

对于CO2驱的生产井,在开发过程中存在CO2腐蚀、低渗油藏易污染、气油比高易气锁、泵效低和压力监测困难等难题。深化CO2腐蚀机理研究,提出把油井含水超过30%作为采取防腐措施的时机界限;优选了咪唑啉季铵盐缓蚀剂和耐腐蚀材质,建立了“碳钢+缓蚀剂为主,耐蚀材料为辅”的防腐配套技术,即环空加注缓蚀剂、3Cr13井下油套管和工具。

挂片器主要由外管、内管、上接头、下接头和挂片等部分组成(图9),挂片由多种材料制成,例如可以是N80、J55、3Cr13不锈钢和抽油杆等材料,在实验室对每个挂片称重和做记号,作业时随管柱下入井内,可以在不同井深分别下入1个挂片器,再次作业时取出挂片称重计算不同井深不同材料的腐蚀速率。

图9 挂片器Fig.9 Piece hanger

生产控制阀是特种设计的由不同压力级别控制的开关,不同的油层对应不同压力级别的开关。管柱下井前,根据工艺要求,设置各级生产控制阀的开关位置和开关压力,通过井口打压来控制井下生产控制阀的开关,从而实现分层卡堵和采油。

通过系统集成,研制了包含挂片器、毛细管测压装置、高气液比气锚、高压差封隔器和生产控制阀等工具的多功能采油管柱(图10),具有高气油比深抽、腐蚀监测与控制、实时压力测试、储层保护与安全作业等功能。

1.3.2 采出气CO2回收工艺

目前回收CO2的方法很多,主要有化学吸收法、膜分离法、变压吸附法和低温分馏法。由于CO2驱开发过程采出气中CO2的含量会有从低到高的升高过程,采用单一的回收方式经济性会较差。因此,基于CO2驱生产过程中产出气的规模和CO2的含量,优化合理的采出气CO2回收工艺。在产出气中CO2含量小于10%时,考虑作为燃料气使用;当CO2含量介于10 %~30 %时,采用化学吸收法;当CO2含量介于30%~70%时,采用“变压吸附法+低温分馏”组合工艺;当CO2含量大于等于70%时,采用“低温分馏法+变压吸附法”组合工艺。

基于油田CO2驱过程产出气的实际情况,在纯梁采油厂高89-1区块研发并建设了膜法、变压吸附、化学吸收(改良本菲尔吸收剂)、低温分CO2驱采出气CO2回收装置,CO2回收率大于90%,CO2纯度大于98%。

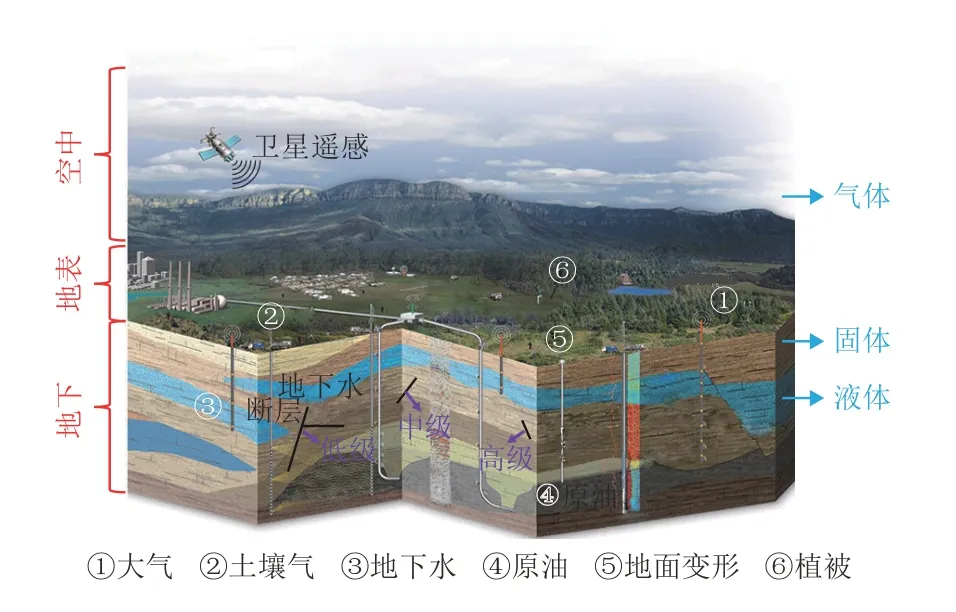

1.4 环境监测体系

安全性是CO2驱油与封存项目非常关键的一项因素,提出了高时效性环境风险识别预警方法,划分了不同安全等级监测区域,在低安全区域加密监测布点,形成了环境监测布点优化方法。提出了三等级(风险高、中、低)、三层次(空中、地面、地下)、三介质(气体、液体、固体)的环境监测体系(图11),并首次应用于高89地区6个井组CO2驱油封存工程,结果表明,实施5年无泄漏、无损害,填补了环境本底监测的空白。

图11 “三层次、三介质、三等级”环境监测体系Fig.11 Environmental monitoring system of“Three space,three media and three levels”

2 矿场应用效果

2008年以来,胜利油田针对滩坝砂、浊积岩、砂砾岩3种油藏类型,在樊142-7-X4、高89-1等7个区块,开展CO2驱矿场试验,累计动用地质储量650×104t、注气井26 口、注CO243×104t、增油10×104t、封存CO240×104t。

在胜利燃煤电厂建成了年产油4×104t 的烟气CO2捕集装置,烟气捕集率大于80 %,CO2纯度为99.5%,与传统MEA 捕集技术相比,MSA碳捕集技术的吸收能力提高30 %,再生能耗降低了20 %,烟气处理能力提高20 %,氧化降解率由3.08 %下降至0.52%,捕集成本降低25%。

2008年在纯梁采油厂高89-1区块开展CO2驱油与封存先导试验,方案设计注气井10 口,生产井14口,注采井距350 m,采用连续注气方式,单井平均注气速度20 t/d。2008年1月高89-4 井开始注气,注气见效后,单井平均日产油由2.84 t 上升至6.04 t。截至目前,累注CO231×104t,区块采出程度14 %,中心井区达18.4 %,已提高采收率9.5 %,累计增油8.6×104t,已封存CO228×104t。

3 结论

1)研发了新型多氨基CO2捕集溶剂、“碱洗+旋流”烟气预处理技术,开发了多梯级热能耦合低能耗CO2捕集工艺,吨CO2捕集再生能耗为2.5 GJ,比常规MEA 工艺再生能耗降低20 %,置换每吨CO2所用吸收剂损耗小于等于0.8 kg。

2)建立了断层安全性定性评价标准和CO2驱油及封存的地质安全界限计算方法,为CO2地质埋存实施提供安全保障。

3)深化了CO2驱微观机理,明晰了混相和非混相驱相界面的变化、混相带的形成和波及情况。

4)建立了CO2驱油与封存协同优化技术,实现了CO2的高效封存与特低渗透油藏的有效开发。

5)配套了CO2驱管道输送、注采工艺、产出气回收工艺和环境监测体系等技术,为CO2驱油与封存提供保障。

6)胜利燃煤电厂建成了年产能力4×104t的烟气CO2捕集装置,基于新型多氨基CO2捕集溶剂(MSA)的捕集技术比传统的MEA捕集技术成本降低25%。

7)胜利油田在滩坝砂、浊积岩、砂砾岩3种油藏类型7 个区块,开展CO2驱矿场试验,提高了油田储量动用率和采收率,累封存CO240×104t,实现了环境与经济效益的互利双赢。