薄壁衬套智能压装机设计与研究

郤智强,史振国,梁宝英

(1.山西大同大学研究生院,山西大同 037003;2.山西大同大学机电工程学院,山西大同 037003)

随着工业生产线自动化程度越来越高,制造业智能化升级改造势在必行。生产实际中,薄壁衬套被广泛使用,其与工件衬套孔一般为过盈配合,压装时容易发生变形,目前薄壁衬套装配仍为人工作业或半自动化作业,薄壁衬套和工件上料仍为人工作业,这种人工装配或半自动装配不仅装配效率低,装配质量差,而且智能化程度低,劳动力成本高等。为了加快装配车间升级改造,提出一种薄壁衬套的智能压装机,实现了衬套上料、移送、工件上料和定位以及衬套压装等全程智能化作业,并且可一次压装四个衬套,不仅提高衬套装配效率和装配质量,而且提高智能化程度,可取得显著的经济效益[1-2]。

1 薄壁衬套智能压装机结构设计

1.1 工艺方案设计

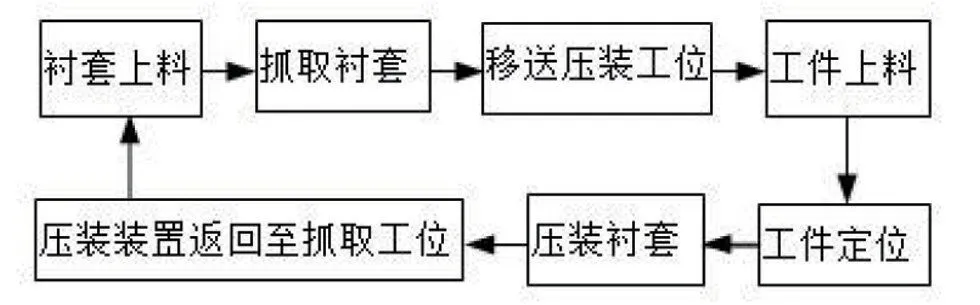

薄壁衬套智能压装机工艺流程,见图1。

图1 压装机工艺流程图

1.2 总体结构方案设计

薄壁衬套智能压装机主要由机械部分、液压控制部分和电气控制部分组成。衬套抓取、压装以及工件定位由液压缸提供动力,衬套上料、移送和工件上料由步进电机提供动力,PLC作为控制器[3-4]。

1.3 机械部分结构设计

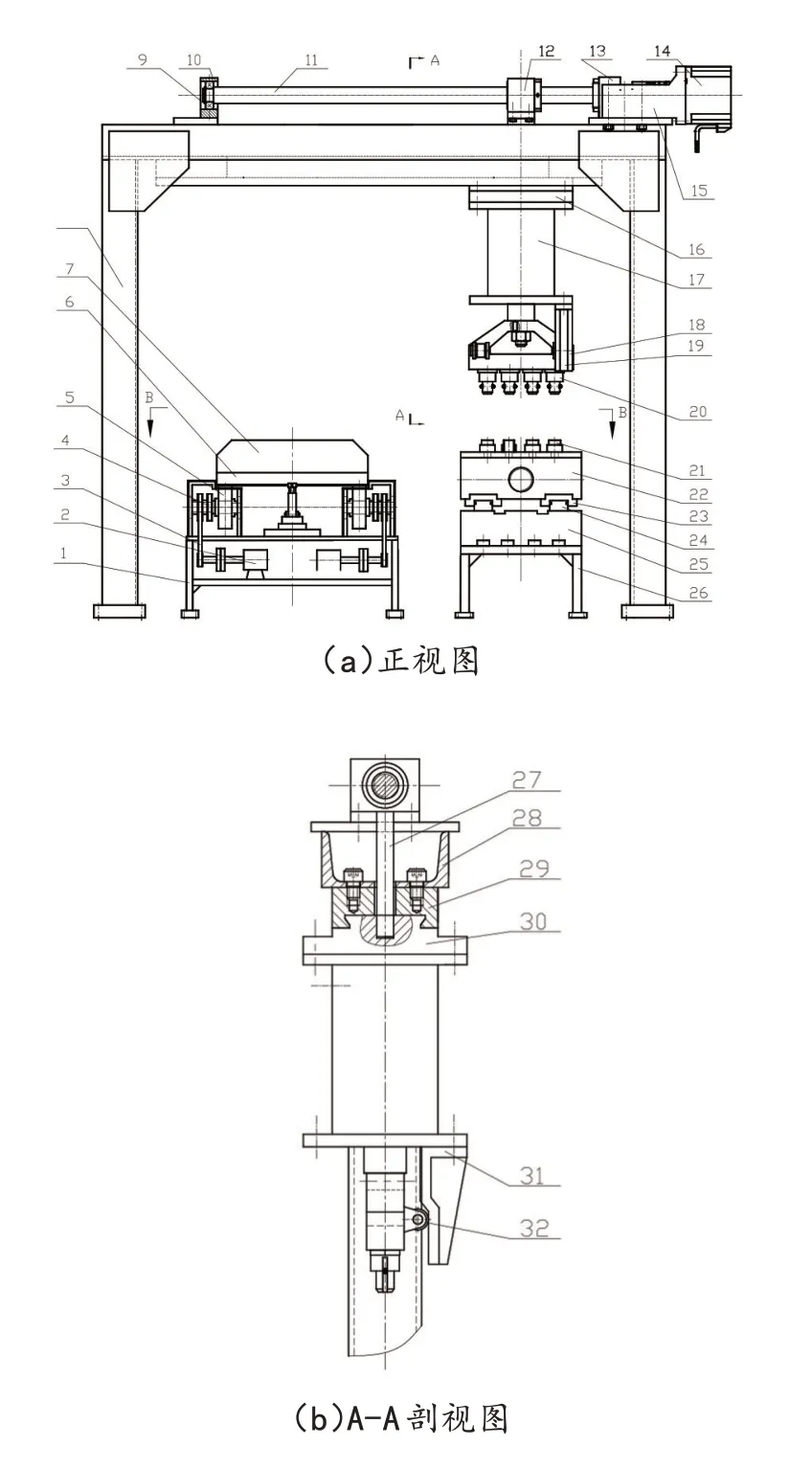

薄壁衬套智能压装机结构示意图,见图2,主要由主机架、衬套上料装置、抓取装置、压装装置、移送装置、工件送料装置和定位装置等组成。主机架主要由2根槽钢支撑立柱,1根槽钢横梁组成。

图2 衬套智能压装机结构示意图

1.3.1 抓取装置

抓取装置和压装装置和为同一装置,其结构见图2(a)、(b),主要包括1 个液压缸、1 个连接架、4 个压头、2个限位组件和1块限位板,其中液压缸中活塞杆与连接架通过螺纹连接,并依靠螺母锁住;限位板用来防止活塞杆和连接架的转动,其固定在液压缸缸盖上;2 个限位组件对称固定在连接架上,每个限位组件上的轴承可沿限位板移动,起到导向和限位作用;压头用来抓取衬套,4 个压头分别固定在连接架上,压头采用钢珠式结构,每个压头上均安装2 个钢球,其由1 根弹簧连接,抓取时依靠钢球和衬套内孔之间摩擦力抓取衬套;当抓取装置到达压装工位时,将衬套压装到工件衬套孔中[5]。

1.3.2 衬套移送装置

衬套移送装置结构见图2(a)、(b),其主要由步进电机、滚珠丝杠组件、燕尾槽组件、T 型板等组成,其中步进电机通过联轴器与滚珠丝杠连接,滚珠丝杆组件固定在主机架横梁上方,燕尾槽组件固定在主机架横梁下方,起到导向作用;T 型板一端通过螺钉固定在滚珠丝杠组件中螺母上,另一端与燕尾槽组件中滑块通过过盈配合紧固在一起,燕尾槽组件中滑块与液压缸缸底通过连接法兰固定在一起。当步进电机工作时,驱动滚珠丝杠转动,螺母带动T 型板移动,从而带动燕尾槽组件中滑块、液压缸以及压头一起移动,即可实现抓取装置在抓取工位和压装工位之间的变换。

1.3.3 衬套上料装置

衬套上料装置见图2(a)、(c),其主要由步进电机、滚珠丝杠组件、底座、线轨、滑块和衬套储料板等组成,步进电机与滚珠丝杠组件中丝杠通过联轴器连接,丝杠由2 盘轴承和2 个轴承座支撑,2 个轴承座、2 条线轨分别固定在底座上,底座固定在工作台上;衬套储料板通过螺钉与螺母连接,在螺母下方安装2 个滑块,滑块与线轨配合;衬套储料板上按每4个一组焊接10组定位套,用于定位衬套,衬套装在定位套中,4 个定位套的排列与工件衬套孔排列相同。当滚珠丝杠在步进电机驱动下转动,螺母带动衬套储料板沿线轨移动,从而将一组衬套送到抓取工位,即可实现衬套间歇上料。

1.3.4 工件上料装置和定位装置

工件上料装置主要包括工作台、步进电机、链传动、滚子、工装板等,见图2(a)、(c),2个电机对称安装在工作台左右两侧,每个电机连接1个链传动,2个从动链轮轴上各安装1 个滚子和2 个链轮,在工作台台面左右两侧各安装若干根轴,每根轴上均安装1个滚子,每相邻两根轴上安装1 个链传动,工件固定在工装板上方,工装板放在滚子上方,步进电机工作时,通过链传动,将运动传递给滚子,工装板在与转动滚子之间摩擦力作用下将其送到压装位置。

工件定位装置主要依靠安装在工作台上2 个阻挡油缸定位,当工件到达工装位置时,2 个阻挡油缸动作,将工件定位。

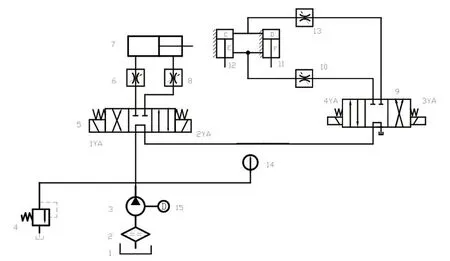

1.4 液压控制系统设计

液压系统原理,见图3,可实现衬套的抓取、压装和工件的定位。电磁阀换向阀5 控制抓取装置中液压缸7 上升或下降,电磁阀换向阀9 控制阻挡油缸11、12的伸出和回缩,液压缸中活塞杆伸出或回缩速度均由相应节流阀来控制,溢流阀4 起到安全保护作用[6-7]。

图3 智能压装机液压控制系统原理图

2 PLC控制系统设计

2.1 PLC硬件电路的设计

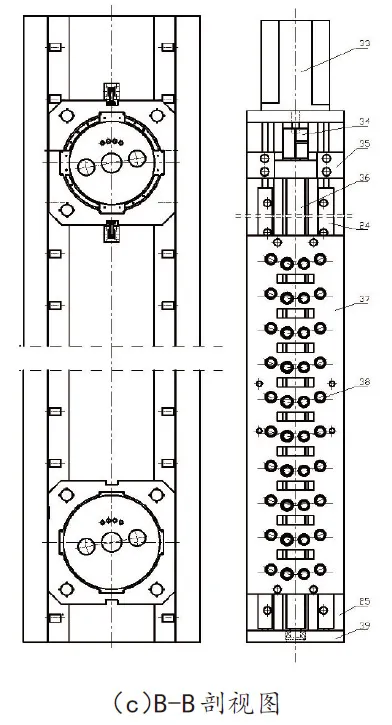

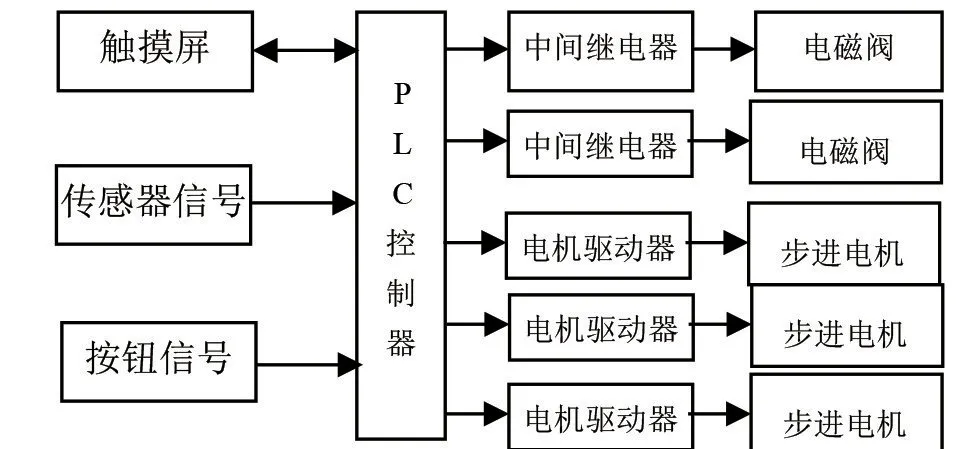

控制系统硬件主要包括操作面板、PLC 控制器、步进电机及其驱动器、电磁阀和中间继电器以及位置传感器等。操作控制面板采用触摸屏,可实现人机交互;PLC控制器根据运动指令来控制步进电机驱动器、中间继电器动作,然后再由驱动器、中间继电器分别驱动步进电机和液压缸电磁阀工作,从而实现衬套的上料、抓取、移送、工件上料和定位以及衬套压装等工序。PLC控制系统原理,见图4。

图4 PLC控制系统原理

该压装机设置4 个控制按钮,分别实现“启动”“停止”“复位”“急停按钮”功能,在压装机在工作时,系统有10 个数字信号送给PLC,共需要14 个数字信号输入端口[8]。

PLC 控制3 台步进电机实现移动方向、行程和速度,控制2 个电控直流电流24V 电磁阀来实现液压缸活塞杆的伸缩,3 个信号灯,需要10 个数字信号输出端口和3 高速脉冲量输出端口。本文选用S7-200(CPU226,另加模拟量模块)型的PLC 作为控制核心。I/O地址分配,见表1[9]。

表1 I/O地址分配表

2.2 控制系统软件设计

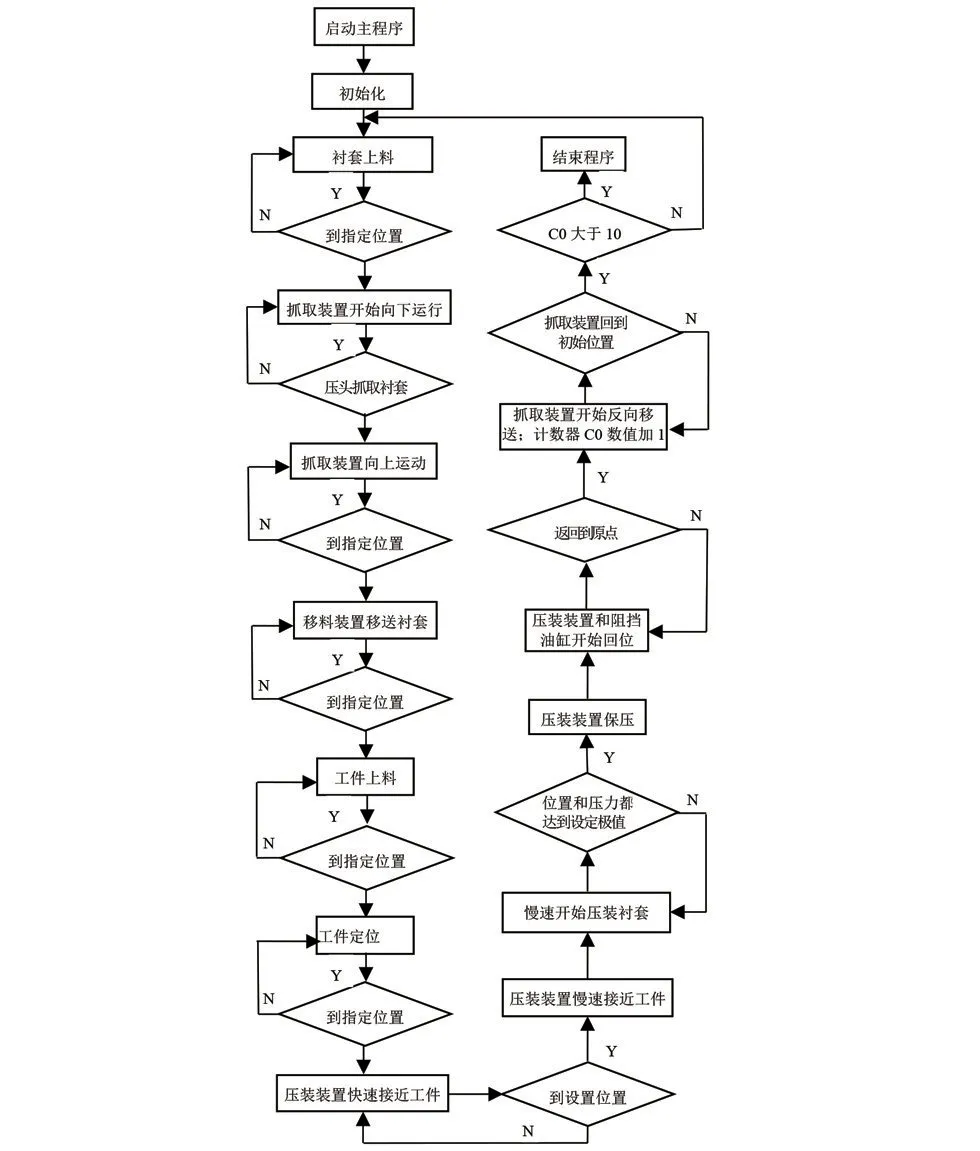

程序设计采用程序控制流程图(主程序)和顺序功能图(子程序)相结合的方法。衬套的上料、抓取、移送、工件上料和定位、衬套压装等动作是重复进行,这6 个运动设计为6 个子程序模块,在需要时调用。

采用PLC 程序设计,根据衬套智能压装机工艺流程,设计PLC 程序设计流程框图,见图5。系统选自动控制,压装机从原点开始,自动完成一个工作循环过程,循环次数设定10次[10]。

图5 压装机控制系统流程框图

3 结论

薄壁衬套智能压装机是集机械、液压、PLC 控制化作业,不仅解决了衬套人工装配效率低、装配质量差的问题,而且提高智能化程度,操作方便,设备工作稳定,运行良好,控制精度高和易于维护和实现的优点,经济效益十分可观,市场前景广阔。