光伏玻璃原板生产过程中线条缺陷产生原因及解决方案

林加富

(台玻福建光伏玻璃有限公司 漳州 363213)

0 引言

“十四五”规划提到在“十四五”期间将大力发展新能源产业且要实现单位GDP产值能耗的下降。光伏玻璃作为光伏行业的上游耗材部分,具有玻璃行业高能耗的特点[1]。各大光伏玻璃企业通过对自有窑炉进行重新设计建造或者改造提升产能以降低能耗,如:①单体窑炉熔化量的扩大,即设计熔化量从早期的马蹄焰一窑一线150 t/d提升至1200 t/d一窑多线横火焰窑结构;②全氧窑结构,采用纯氧助燃,节能的同时还有利于环保;③窄卡脖设计结构,借鉴马蹄焰窑的流液洞设计;④全窑梯度保温及炉内硅砖喷涂红外热辐射涂料等。在降低能耗的同时,光伏玻璃品质的提升一直是业内关心的主旨,因产品质量的提升在一定程度上亦可以降低单位重量箱玻璃之能耗。[2]

光伏玻璃现多为压延法制造,即通过一对上、下辊在一定的压力下连续辊压成型,因而其产生缺陷类型有别于浮法玻璃。本文就其中一种板面线条缺陷作相关的分析,提出改善建议。

1 玻璃板面出现线条缺陷及表征

2020年9月,某公司在原有熔化量560 t/d窑炉上冷修技改为650 t/d一窑四线光伏窑炉,为降低成本,技改仅就卡脖结构及全窑保温做了局部调整。在正常投产运营2个月后,适逢市场价格大好,超标提升到680 t/d熔化量。但11月15日凌晨在1#线、4#线靠外侧玻璃板上表面首先出现线条缺陷,线条方向与玻璃流向一致,宽度1~2 mm,深度为0.05~0.1 mm,有数十条之多,肉眼观察明显,初期为边部出现,后续扩散到整个板面,在出现2 h后,中间2#、3#线亦同时出现,4条线整个玻璃板面线条情况在紧急措施后持续约7 h,出现了大量的废玻璃,严重影响当日玻璃成品率。

线条出现的同时,玻璃板伴随出现以下几个现象:

①切割出现不良,横切后玻璃未进行顶分即自行断裂,或者不沿切刀线断板、纵切自断边等,整体板面呈波浪弯,且弯曲度严重超标等。多次调整退火窑温度制度均无效。

②玻璃缺陷气泡、结石升高,引发压延上辊伤、麻点增多情况出现。

③在窑炉溢流口处通过耙子拨料可改变玻璃上线条缺陷分布,但停止拨料后缺陷随即在同一位置再次出现。

④窑炉底部温度在线条出现前8 h持续掉温,池底掉温最高点达17 ℃。

⑤因光伏玻璃上表面为绒面结构,下表面为花纹结构,故线条在上表面出现时异常明显,外观品质判定不合格。

2 原因分析

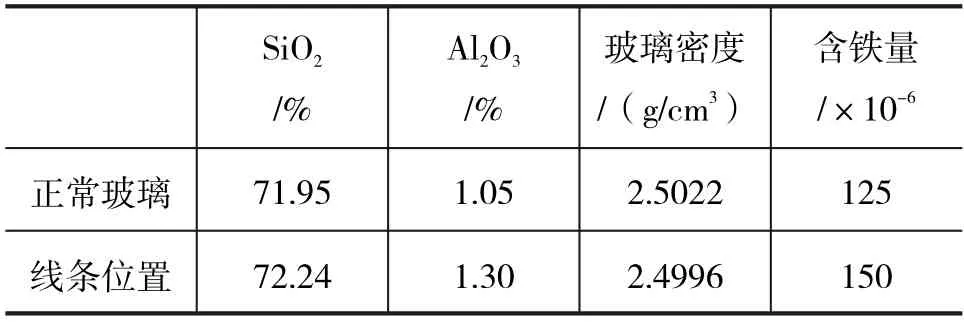

排除法是较为常用的查找并解决玻璃出现缺陷问题的方法。对线条缺陷处取样进行相关成分化学分析,结果见表1。

表1 线条缺陷样品化学分析结果

线条位置含铁量、氧化铝、二氧化硅含量增高,玻璃密度小于正常玻璃密度,密度变化约26×10-4g/cm3,大幅超过密度极差±10×10-4g/cm3的要求[3],意味着可能出现熔化、均化不良,料方污染或错误,甚至跑料等情况,且该缺陷持续时长过长,玻璃在退火窑处应力紊乱,自动破板。基于上述现象,初步判定可能由以下几种原因引发:

2.1 玻璃熔炉内均化不良

因实际拉引量高于设计拉引量约13%,玻璃表层流速高于原流速,且在短时间即达到最高拉引速度,窑炉内出现泡线后移,泡沫覆盖面积过大导致热点不突出,玻璃在热点位置没形成回流,投料流直接进入了澄清区并随之流向工作部。

现象表征:①投料口池底温度持续下降,在增加燃料的情况下,反而出现碹顶升高,各炉池底至澄清部底部温度下降;②泡线末端从原5#小炉位置拉到6#小炉位置,泡呈致密且薄状,泡层远移,意味着料堆下层熔化减慢,泡沫区含有未熔化完全石英砂粒,易发生“跑料”事故。

由于是旧窑冷修,原料系统未进行大的整修,仅进行除锈后沿用,在投产初期设备制程铁、原料铁含量不稳定,整体玻璃含铁量的波动有时可达到(±20×10-6),在铁含量升高时,遮蔽了火焰对池底的加热能力,导致了池底的持续降温,以底部整体降温情况来看,不动层增多,玻璃液没有足够的空间对流,加之超白窑炉玻璃黏度低流动速度快,最终引发均化不良,玻璃未进行更多的对流交换就被牵引出来。

此次技改后,卡脖变窄,可能在澄清区末端靠外侧池壁玻璃液拐角表面不动层和对流较弱的区域碱性组分挥发严重,造成玻璃表面局部富硅铝,这些不动层受到扰动后就会沿着玻璃液流向进入玻璃液形成富硅铝线条,这也是可能原因之一。[4-6]

2.2 原料中Al 2O 3含量异常

在发生线条缺陷前,每周例行检验玻璃成分,检测到玻璃中Al2O3含量从0.9%到1.15%波动,甚至最高波动到1.30%,设定标准值则为1.05%。究其原因:硅砂存在细粉含量13%~15%情况(细粉含铁高,含泥多),造成混料不均情况出现(与纯碱粒度配合度差);另外,因使用的硅砂为高岭土洗砂工艺制砂,砂中常有泥团出现,不可避免地会混入铝土等物质,对部分泥团进行检验,相关成分见表2。

表2 部分泥团砂样品化学成分

更有甚者,在某批次柜中检验出现了Al2O3含量高于30%的铝土团,虽立即进行了隔离,但可能仍有极少部分流入均化库,因而铝土泥团污染亦可能引发玻璃线条缺陷的情况出现。

初期为消化库存高铁位(100×10-6)白云石与低铁位进行60×10-6进行混合使用。这些原料因素都可能导致玻璃上产生线条[7,8]。

2.3 玻璃池窑耐火砖材影响

此前,玻璃窑炉冷修时,在窑炉池壁工作部拐角位置,有池壁缝存在绿色玻璃液的情况,且外部高铝保温砖已被玻璃液侵蚀,池壁缝无法得到有效冷却,致使玻璃液流出,侵蚀高铝保温砖,并出现与玻璃液对流交换的情况,此情况亦可能在玻璃上产生线条缺陷。在排查此项影响时,拆除高铝保温砖的过程中,确实发现玻璃液已渗出。拐角保温结构及玻璃液与高铝保温砖反应池壁情况如图1~图3所示。

图1 池壁俯视实景

图2 池壁内侧

图3 池壁外侧

图1中,玻璃液渗出与保温砖反应,超白玻璃已完全呈绿色,变成高铁料。图2中,高铝保温砖与玻璃液反应熔化渗出,因高铝砖铁含量高,池壁缝有绿色玻璃液。图3中外部拐角高铝保温砖与池壁缝处未留冷却缝,已进行局部拆除。

2.4 烤窑影响

投产时在投料口架设烤窑用天然气枪,整体投料口由黏土保温砖砌筑并加盖保温硅钙板,在烤窑完成后,部分黏土砖掉落进窑炉内,因黏土砖密度小于玻璃液,故可以在未加卡脖水包前飘到溢流口,在溢流口处不断产生线条灰线,易造成误判线条情况,后经捞砖作业后改善。该类线条一般出现在固定位置,不会扩散,且板面应力正常,切割正常。

3 采取的措施

(1)及时降低拉引量至630 t/d,正对卡脖出口的中间线优先降低。冷修时未对窑炉结构进行大幅调整前,窑炉熔化率原1.84 t/(m2·d)直接提升到2.24 t/(m2·d),熔炉熔化能力不足,过于勉强,后续为配合大熔化量,适时改变配方,如增加碎玻璃、增加纯碱等以利于熔化。

(2)当即停用含有泥团的硅砂,严格规范硅砂细粉,小于125目严格要求低于10%的比例,并严格要求硅砂综合样的含铝量低于0.3%。该批硅砂后续计划按3∶7的比例与正常合格硅砂进行混用。

(3)及时拆除拐角处压缝的高铝保温砖,并增加拐角处冷却池壁方法,如进行吹风或者用铜管滴水冷却。

(4)增大窑炉内1#、2#小炉热负荷,单小炉用油量从780 kg/h,提升至>830 kg/h。

(5)在溢流口边部观察孔增设伸入窑内挡玻璃液水包,水包以40 mm×40 mm无缝方管制成,浸没玻璃液深约20 mm,呈外八字形,将表面玻璃液引流到边部。后由切除压延无效板改善。

4 实施效果

在及时实施上述措施(1)(4)后4 h,窑炉底部温度逐步回升,泡界线回缩1个小炉,7 h后玻璃线条消失,玻璃切割恢复正常。由此判定线条的出现很大概率来源于玻璃的均化不良。

为排除后续可能再出现玻璃线条的情况,后续亦实施了措施(2)(3)。措施(5)中水包制作完成后备用。

5 结语

光伏玻璃制造概念自欧美引入我国已有十几年,我国在原有一窑一线、一窑两线的基础上,不断推陈出新,技改升级,单位耗能及良率均已达到世界领先水平,但偶尔仍有些玻璃板面出现质量问题,需要从业者精益求精,对问题出现的诸多可能原因加以分析并排除。通过分析光伏玻璃生产过程中产生的线条缺陷问题,针对该缺陷提出了相应的解决措施,为光伏玻璃优质制造提供一些技术层面上的指导,对提高玻璃质量具有现实意义。