常规岛厂房筏基大体积混凝土施工过程控制分析

李永鹏,郝亚辉,王栋,吴泽坤,胡琦

(中国建筑第二工程局有限公司核电建设分公司,广东 深圳 518034)

安全运行是核电站建设的首要问题,核电站基础为筏基大体积混凝土结构,属于大体积混凝土工程,且无论浇筑直径、厚度均大于建筑工程,混凝土结构产生水化热反应积累导致结构内部温度升高,造成混凝土内外温差较大,进而产生较大的温度变形应力和收缩应力,导致混凝土结构出现裂缝,危害核电站运行安全。本文结合三澳核电站工程,深入分析核电站厂房筏基大体积混凝土施工技术要点,以期为核电站工程建设提供有益参考。

1 工程概况

三澳核电站规划建设6台百万千瓦压水堆核电机组,一期建设2台机组。该工程2#机组反应堆厂房基础为圆柱体筏式基础,直径39.5m,整体浇筑厚度为3.8m,混凝土浇筑体积为450mm,混凝土强度等级为PS40(等同标准立方体试件C50)。核电站使用年限60年。

根据《混凝土结构耐久性设计规范》(GB/T 50476-2008),明确使用BTS高性能外加剂。通过使用高性能外加剂和降低混凝土用水量,降低了胶凝材料用量,从而降低了水化热,提高了混凝土7d抗压强度比(125%)和28d抗压强度比(120%)。且提高了掺和料掺量(≤40%),根据规范要求,本工程重点加强大体积混凝土配制和大体积施工、养护控制,确保该工程大体积混凝土施工质量。

2 大体积混凝土配合比设计

根据大体积混凝土裂缝成因研究,混凝土水化热是造成混凝土裂缝的主要原因,混凝土配合比设计应重点加强混凝土原材料质量控制和配合比设计。

2.1 原材料质量控制

为降低大体积混凝土水化热反应,该工程加强原材料选择与质量控制。

①水泥。水泥是混凝土水化热反应的主要来源,应根据配合比设计要求选择水化热低、强度高的优质中热水泥。该工程中选择P·Ⅱ42.5水泥,3d平均水化热为245kJ/kg,7d平均水化热284 kJ/kg,28d平均抗压强度60MPa。

②骨料。细骨料选用0.16mm~5mmⅡ级中砂,细度模数 2.6~2.9,含泥量≤2.0,泥块含量≤1.0%,有害物质含量≤1.0%,非活性骨料。粗骨料选用5mm~31.5mm连续级配碎石,针片状颗粒含量≤10%,含泥量≤1.0%,泥块含量≤0.5%,空隙率≤40%,压碎值≤10%,且不含风化石或碱性骨料。

③掺和料。选用Ⅰ级粉煤灰,粉煤灰密度为 1.77g/cm~2.43g/cm,与外加剂相容性良好。

④外加剂。选用与水泥相容性良好的聚羧酸外加剂,减水率为20%~25%,氯离子含量≤0.03%,碱含量≤0.5%,压力沁水比≤50%。

2.2 混凝土配合比设计

根据1#机组筏板基础混凝土配合比,经试配优化用水量、水胶比、掺和料掺量、砂率和外加剂掺量,综合运用正交试验法确定设计配合比(如表1所示)。

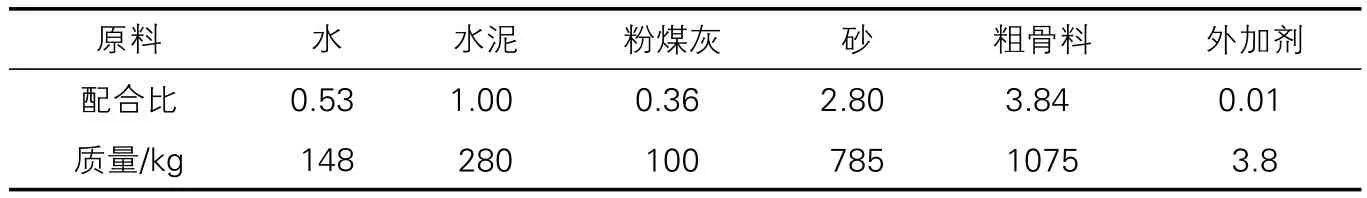

混凝土配合比设计 表1

经试验研究,制作2组12块150mm立方体混凝土试件,标养28d,根据《混凝土强度检验评定标准》(GB/T50107-2010)规定要求检测混凝土强度,该配合比3d抗压强度为35.8MPa,28d抗压强度为60.1MPa,28d抗拉强度为5.3MPa,符合配合比设计目标要求。

3 核电站筏板基础大体积混凝土施工技术要点

筏板基础大体积混凝土施工中,混凝土搅拌后产生大量水化热,并随混凝土浇筑而形成温度梯度,混凝土中心处于热胀阶段,混凝土表面温度较低,处于受拉阶段,在混凝土内外温差作用下,内部与外部形成温差,当混凝土膨胀产生的抗拉强度大于混凝土冷缩产生的拉应力时即产生表面裂缝,甚至产生贯穿裂缝。混凝土温度梯度越大,产生的拉应力越大,形成混凝土裂缝的可能性越大。为合理控制核电站筏基大体积混凝土裂缝,应当从控制混凝土入模温度、浇筑施工、养护管理和温度监测等方面入手。

3.1 混凝土拌和温度控制

入模温度是混凝土搅拌初始温度,合理控制入模温度能够控制混凝土拌和出料温度,避免因入模温度过高而加剧出料温度,导致入模温度过高而加剧混凝土中心温度与表面温差。该工程为控制入模温度,重点控制水泥、骨料温度和用水温度。水泥和骨料提前14d进场,并加强水泥防潮处理,确保水泥入模温度≤50℃。骨料入模温度控制时,由于浙江地区降雨较多,湿度较大,导致骨料含水率波动较大,骨料表层含水率与中心含水率差异显著。针对该问题,施工单位加强骨料存储管理,落实防风、防潮、防雨措施,并定时翻转粗骨料,降低入模温度,并保持骨料含水率稳定。水入模温度控制时,由于该工程施工处于夏季,为合理控制混凝土出料问题,施工单位选用冰水入模,提前准备冰库及冷水。通过合理控制混凝土原料入模温度,混凝土出模温度控制在25℃~28℃。混凝土搅拌时,严格控制混凝土拌和时间和投料量,拌和时间60s,每次投料均按配合比精确称重计量投料。混凝土出模后,使用罐车运输至施工现场,为降低运输环境温升对大体积混凝土温度的影响,运输过程中采取罐车帆布遮盖保温和洒水降温措施,确保混凝土浇筑温度符合大体积混凝土裂缝控制要求。

3.2 混凝土浇筑施工

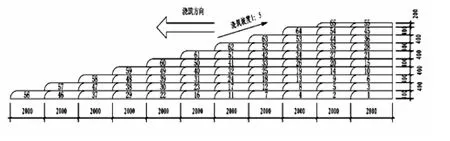

大体积混凝土浇筑前,施工单位组织钢筋笼和预埋件联合验收,经验收通过后方可搅拌和浇筑混凝土。由于该工程混凝土浇筑量大,采用斜面分层浇筑方法(如图1所示),分层厚度40cm。为避免出现层间冷缝,该工程加强混凝土振捣,采用行列式振捣方法,每点振捣40s,以振捣点泛浆、无气泡和下沉现象为止。相邻振捣点距离20cm,振捣点伸入下层混凝土长度≥5cm,确保大体积混凝土振捣密实。混凝土浇筑间隔30min进行二次振捣,消除混凝土中粗骨料和钢筋空隙,提高混凝土与钢筋粘结性能和握裹力,提高大体积混凝土密实度。混凝土浇筑至设计标高后,使用木抹子抹平压实,达到闭合收缩裂缝的作用。

图1 筏板基础大体积混凝土斜面分层浇筑施工

3.3 养护管理

为防止大体积混凝土出现温度裂缝,施工单位重点从日常养护管理、温度监测和降温速率控制三个方面加强养护管理,确保大体积混凝土内外温差≤25℃,降温速率≤1.5℃/d。

①日常养护管理时,混凝土浇筑完成后及时覆盖养护1层薄膜和2层土工布,并在薄膜上按“S”型铺设水管,定期洒水保持混凝土表面湿润。结合该工程施工期间属于夏季的实际情况,该工程现场搭设保温棚,覆盖帆布,保温棚内设碘钨灯,保持环境温度一致。

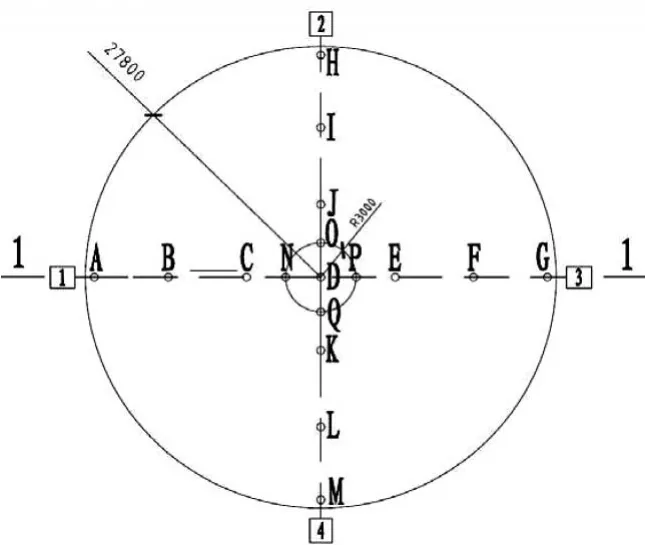

②温度监测。该工程采用自动化温度监测探头,温度监测探头埋置在测温管内,测温管与筏板基础钢筋绑扎固定,温度探头分别埋置在筏板基础中心和距底部、表面0.2m处,温度探头通过无线网与环境监测主机连接,按6min监测频次收集混凝土中心温度和表面温度数据,自动计算并生成大体积混凝土温差变化趋势和温差提醒,便于及时采取温度控制措施。该工程中,筏基大体积混凝土温度监测探头共计25处(如图2所示),纵向、横向布设,确保温度监测准确。

图2 测温点布设示意图

③温差控制。混凝土浇筑完成3d内,该阶段为升温阶段,随水化热反应而出现中心温度上升现象,该阶段施工单位重点加强混凝土表面温度控制和保温、保湿覆盖,降低中心温度和表面温度温差。混凝土浇筑3d~10d阶段为降温阶段,由于大体积混凝土内部温度较高、下降速率较小,易造成内外温差≥25℃,该阶段重点加强温差控制,保持或提高混凝土表面温度,降低内外温差。混凝土浇筑10d后,混凝土强度增加,抗拉应力性能增强,采用日常养护管理措施即可满足要求。该工程大体积混凝土养护期28d,养护期间大体积混凝土最高温度73.5℃,混凝土最高温升46.5℃,最高温度出现在浇筑后85h,混凝土表面温度为55.3℃,内外温差≤25℃,达到大体积混凝土温度控制要求。混凝土中心温度降温速率为1.0℃/d~1.5℃/d,混凝土表面降温速率为1.2℃/d~1.8℃/d,通过养护管理措施,基本实现了核电站筏基大体积混凝土内外降温速率同步。

4 结语

该工程自2021年6月11日开始施工,连续浇筑48h,浇筑施工过程顺利,养护期间混凝土各项指标良好,混凝土拆模后表观质量良好,未发现表面裂缝、贯穿性裂缝等病害,达到预期混凝土浇筑施工质量控制目标。