热镀锌工艺参数对钢丝镀层性能影响的分析*

□ 彭安华 □ 顾争光 □ 张宜震 □ 高修厅

1.江苏海洋大学 机械工程学院 江苏连云港 222005 2.江苏凯威新材料科技有限公司 江苏宿迁 223800

1 分析背景

钢丝绳由若干股钢丝按照一定的规则和工艺要求捻制而成,强度高,韧性好,自身质量轻,不易整根折断,在工业界和日常生活中得到越来越广泛的应用。钢丝绳常用于电梯、矿山机械、起重机械、观光索道、升降机、港口码头等。钢丝绳如果在高应力环境中使用,极易造成应力腐蚀。钢丝绳在海洋环境中使用,由于空气潮湿并且富含氯离子,腐蚀严重。有关资料统计表明,每年因腐蚀而报废的金属制品大约相当于生产量的20%,由于金属制品腐蚀而造成的经济损失占国民经济总值的2%~4%。金属制品腐蚀还会造成材料强度下降,严重影响使用寿命。研究发现,锌元素可以防止金属腐蚀。锌的化学性质活泼,在常温空气中,材料表面生成一层薄而致密的碱式氯化锌,能有效阻止腐蚀。钢丝热镀锌之后,耐腐蚀性大大提高,使用周期也随之变长。工业上常用的镀锌方法有热浸镀锌、电镀锌、机械镀锌、热喷涂镀锌等。热浸镀锌是将钢丝浸入熔融液态锌中获得镀层的一种工艺技术,自1741年从实验室获得热镀锌层以来,热浸镀锌在耐机械磨损、防腐蚀、与基体结合性等方面均表现出较好的性能。钢丝绳经热浸镀锌处理后,大气环境中使用寿命一般可达15~20 a。由此,热浸镀锌成为一种应用最广泛、性价比最优的钢丝表面处理方法。江苏凯威新材料科技有限公司在钢丝热镀锌过程中发现,镀层有时出现锌瘤、漏镀、针孔、气泡等缺陷。笔者在阐述热镀锌工艺过程的基础上,着重分析热镀锌工艺参数对镀层性能的影响,以期找到较好的热镀锌工艺参数,提高镀层的表面质量和耐腐蚀性。

2 热镀锌钢丝生产流程

试验用材料为由φ8 mm SWRH82B热轧盘条材料拉伸至φ1.34 mm的钢丝。在拉伸之前,要进行机械去皮、碱洗、酸洗、磷化等前处理工序。在多道次拉拔中,还要合理安排热处理,以消除加工硬化,恢复钢丝的塑性和韧性。钢丝热镀锌在发生化学反应中伴随锌和铁原子扩散的物理变化过程,工艺分为溶剂法和森吉米尔法。溶剂法热镀锌工艺流程如图1所示。

▲图1 溶剂法钢丝热镀锌工艺流程

(1)助镀处理。将经过前处理的钢丝浸蘸在由氯化锌和氯化铵组成的混合助镀液中,溶剂温度控制在50~65 ℃,可有效减少氯化铵的挥发,作用是进一步清洗钢丝表面残留的铁盐、氧化物及其它脏物。净化后的钢丝浸入锌液,使钢丝与液态锌快速浸润并反应,在钢丝表面生成一层盐膜,从而将钢丝表面与空气隔绝,防止进一步氧化。

(2)烘干。采用高频感应装置对助镀处理后的钢丝进行烘干预处理,烘干至钢丝表面的助镀剂呈现白色结晶状态。

(3)热浸镀。将烘干后的钢丝浸入锌锅进行热浸镀,通过陶瓷压线轴的左右摆动,保证钢丝通过喷嘴孔径中心,从而使钢丝抹拭时在同一圆周各方向上所受抹拭力相同。

(4)抹拭。利用抹拭物体刮擦镀层的液态表面,可以减小漏镀面积,提高镀层表面的平整性和热镀锌的耐腐蚀性。常见的抹拭方法有石棉抹拭、油木炭抹拭、电磁模式抹拭、气体抹拭等。由于气体抹拭提供的抹拭力持续均衡,并且调整较为方便,因此试验采用气体抹拭。

(5)水冷。通过喷淋水冷装置对镀锌后的钢丝降温冷却,与浸洗法相比,用少量的水就可以得到较好的冷却、洗净效果。

3 镀层性能判断

3.1 表面质量

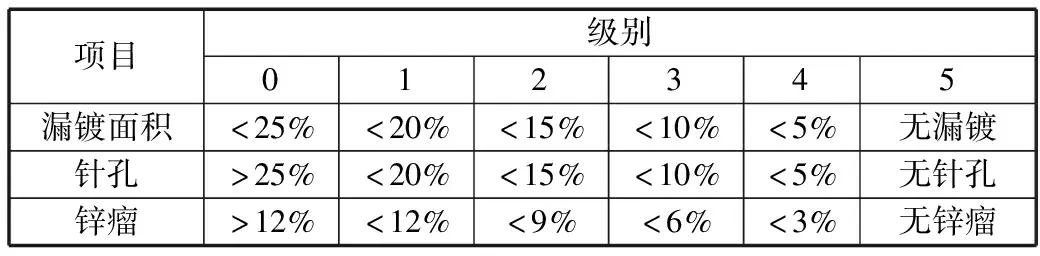

镀层的表面质量一般使用肉眼直接观察,光泽度好,均匀致密,无漏镀、针孔、锌瘤、气泡等缺陷的产品可以评为高质量的镀锌产品。如出现针孔、开裂、黑斑等缺陷,可判定为不合格产品。按照漏镀面积、针孔、锌瘤占镀层面积的比例大小,将镀层的表面质量分为六个级别,见表1。

表1 镀层表面质量级别

3.2 镀层质量

镀层质量的测定有质量法和气体法,试验采用质量法确定镀层的面质量。

(1)测定用溶液的制备。将5 g六次甲基四胺溶于500 mL浓度为37%的氯化氢溶液,然后加入去离子水,使溶液体积达到1 000 mL。

(2)试样制备。试样长度为300~600 mm,试样在试验前要用乙醇、汽油、甲苯等溶剂擦洗。

(3)试验步骤。第一步,称量去除镀层前的质量。第二步,将试样完全浸置在试验溶液中,观察气泡的变化,当气泡逐渐减少至不再产生,说明镀层完全溶解,取出试样,立即水洗后用棉布擦净,并充分干燥,称量试样去除镀层后的质量。第三步,测量试样去除镀层后的直径。

(4)试验结果计算。钢丝镀层面质量为:

W=(W1-W2)×C×10-6/W2

(1)

式中:W为钢丝镀层面质量系;W1为试样去除镀层前的质量;W2为试样去除镀层后的质量;d为试样去除镀层后的直径;C为体积系数,C=1 960 g/mm3。

4 工艺参数对镀层性能影响

4.1 钢丝走丝速度

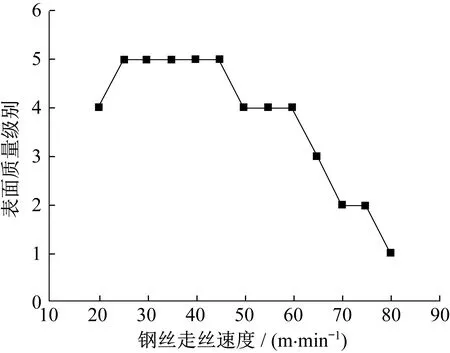

在其它参数按照经验确定的基础上,设定走丝速度为20~80 m/min,每隔5 m/min取一个值,研究镀层面质量、镀层表面质量与钢丝走丝速度之间的关系。钢丝走丝速度与镀层面质量的关系如图2所示,钢丝走丝速度与镀层表面质量的关系如图3所示。

由图2可知,钢丝走丝速度越快,镀锌量就越大。钢丝走丝速度由20 m/min加快到45 m/min,镀锌量增大的速度最快,镀锌量迅速增大至115 g/m2。钢丝走丝速度快于45 mm/min后,镀锌量增大的趋势有所减缓。由图3可知,钢丝走丝速度由20 m/min加快到30 m/min,镀层表面质量提高;钢丝走丝速度在30~45 m/min区间时,镀层表面质量变化不大,并且比较好;钢丝走丝速度快于45 m/min后,镀层表面质量开始降低,原因主要是钢丝走丝速度过快,钢丝对镀液有冷却作用,使镀液表面温度下降,镀液黏度提高,流动性降低,镀层表面质量降低。由此可见,钢丝走丝速度为45 m/min是最佳参数。

▲图2 钢丝走丝速度与镀层面质量关系

▲图3 钢丝走线速度与镀层表面质量关系

4.2 浸镀温度

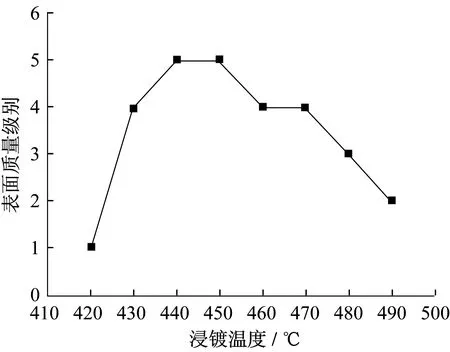

固定钢丝走丝速度为45 m/min,其它参数按照经验确定,浸镀温度在420~490 ℃区间每隔10 K取一个值,研究镀层面质量、镀层表面质量与浸镀温度之间的关系。浸镀温度与镀层面质量的关系如图4所示,浸镀温度与镀层表面质量的关系如图5所示。

从图4可以看出,浸镀温度在420~450 ℃区间,随着温度升高,镀锌量减小,浸镀温度超过450 ℃后,镀锌量开始增大。这是因为浸镀温度在420~450 ℃区间,温度越高,流动性越好,钢基体与镀液浸润性越好,镀锌量逐渐减小至93 g/m2。浸镀温度由450 ℃升高至490 ℃,由于温度过高使镀层面质量增大。从图5可以看出,浸镀温度在420~450 ℃区间,浸镀温度越高,镀层表面质量越好;浸镀温度超过450 ℃后,镀层表面质量逐渐降低。原因是浸镀温度较低时,镀液流动性差,镀液表面漂浮杂质,镀件上升时,镀件表面会粘附杂质,冷却后形成锌瘤。浸镀温度过高也会使镀液底部产生杂质,粘连至镀件表面,造成镀件表面粗糙,镀层表面质量降低。浸镀温度在440~450 ℃区间,镀层表面质量较好,没有漏镀、锌瘤、色泽等缺陷,可以根据经济性原则选定440 ℃为最佳浸镀温度。

▲图4 浸镀温度与镀层面质量关系

▲图5 浸镀温度与镀层表面质量关系

4.3 气体加热温度

在抹拭工艺中采用氮气作为喷射介质,在其它参数不变的情况下,研究气体加热温度对镀层表面质量的影响规律,试验结果如图6所示。气体加热温度低于420 ℃时,钢丝表面镀液流动性不足,此时镀层容易出现锌瘤、竹节等缺陷,镀层表面质量较差。随着气体加热温度升高,钢丝表面镀液流动性变好,抹拭效果提高,进而提高了镀层表面质量。气体加热温度由420 ℃升高至440 ℃时,镀层表面质量基本不变,气体加热温度为420 ℃时抹拭效果最好。

4.4 喷嘴高度

喷嘴高度指喷嘴与镀液面的距离,钢丝离开锌液上升时,钢丝表面浸镀温度降低,镀液的黏度提高,气刀抹拭力不足以刮去镀层表面残余的物质,因此喷嘴高度必须要有一定限制。一般情况下,喷嘴高度的范围为10~20 mm。分别取喷嘴高度为10 mm和20 mm,研究钢丝走丝速度与镀层面质量之间的关系,如图7所示。由图7可见,当钢丝走丝速度慢于45 m/min时,喷嘴高度越低,镀锌量越大;当钢丝走丝速度快于45 m/min时,喷嘴高度越高,镀锌量越大。所以,当钢丝走丝速度快时,应适当增大喷嘴高度,以降低钢丝表面锌液的流动性,否则会因钢丝表面锌液流动性强而引起锌液飞溅,导致喷嘴堵塞;若钢丝走丝速度慢,喷嘴高度又高,则钢丝表面锌液的流动性很差,此时在喷嘴的喷射下,流动性差的锌液可能成块状掉落,由此镀层面质量减小。对此,为维持锌液的流动性,需要降低喷嘴高度。

▲图6 气体加热温度与镀层表面质量关系

▲图7 不同喷嘴高度时钢丝走丝速度与镀层面质量关系

4.5 喷嘴角度

喷嘴角度指喷嘴喷出气流的方向与钢丝之间的夹角,一般规定当喷出气流垂直于钢丝时为0°,气流方向沿钢丝前进方向喷嘴角度为正,气流方向与钢丝前进方向相反喷嘴角度为负。钢丝垂直锌液面向上运动,被带出锌锅的镀液会受到竖直向下的重力,正喷嘴角度吹气时,反而会给镀液一个竖直向上的支撑力,所以以正喷嘴角度喷吹不会抹拭掉镀层表面残留杂质,因而也不会使镀层镀锌量减小。因此,通常喷嘴角度为-45°~0°,在此范围内,喷嘴角度越小,抹拭力越大。当喷嘴角度为-45°时,镀层表面质量最好。

5 结束语

笔者通过试验分析了热镀锌工艺参数对钢丝镀层性能的影响。为得到较好的镀层性能,钢丝走丝速度确定为45 m/min,浸镀温度确定为440 ℃,气体加热温度确定为420 ℃,喷嘴角度确定为-45°,喷嘴高度与钢丝走丝速度为正相关。下一步还需研究各工艺参数之间可能存在的交互作用,考虑工艺参数之间的交互作用后,工艺参数的最佳取值可能会有变化,但不会影响分析结论对工艺参数选择的指导作用。