电链锯锯切试验台设计及影响锯切性能因素的遴选1)

刘九庆 张骏杰 朱斌海

(东北林业大学,哈尔滨,150040)

链锯作为森林采伐、造材、打枝等综合作业中不可缺少的优良器械,在园林绿化、森林防火、木材加工、家具制造、建筑工程等领域得到了广泛应用。链锯以汽油机为动力,消耗汽油且易造成污染,以电能作为动力的电链锯成为今后发展的主要研究和发展方向[1]。

在2000年以前,国内测定油锯的锯切效率一致采用手工操作油锯的方法,其测定结果受人为因素影响较大,测试精度不能达到应有的要求。许林云等[2]于2000年设计了一种上下直线往复进给机构,进行了油锯锯切效率的测定。2003年,许林云等[3]依据先前研究,提出了一种新型试验方法和专用锯切试验机,采用了恒进锯力进锯方式。2010年,甘英俊等[4]设计了LQ-18型锯链切削性能试验台,采用了进给速度及链轮轴无级调速的运动形式,能够同时测量三向切削力、转速、进给速度。国外一些学者,针对链锯的锯切性能也进行了测定与研究[5-11];国内一些学者,测定了链锯的锯切性能,同时对其进行了动力学分析[12-16]。

综合已有研究结果,国内链锯试验台的研究停滞在2010年,且目前最新的LQ-18型锯链切削性能试验台,主要是针对油锯锯切性能的测定而设计的;国内针对电链锯锯切试验台的研究与试验较少。为此,本研究根据电链锯锯切过程,以锯切比功为锯切性能主要评价指标,以切削力、进给力、进给速度、链轮轮轴扭矩、链轮轮轴转速为电链锯锯切试验台的主要功能参数,在借鉴已有研究成果基础上,设计了电链锯锯切试验台。以红松、杨木两个树种木材作为试材,采用3种不同的锯链对试材进行锯切试验,应用多因素正交试验、单因素试验对电链锯锯切指标影响因素进行分析,检测电链锯锯切试验台性能。旨在为拓宽电链锯的使用范围和使用率、替代油锯提供参考。

1 电链锯锯切试验台设计

1.1 设计依据

根据链锯切削原理可知,电链锯的锯切性能主要依据锯切比功(K)评价,锯切比功主要反映了电链锯锯切木材的速度,锯切比功越小,链锯的工作效率越高,锯切速度越快。锯切比功(K)计算公式:K=N/(bLu)、N=FCV。式中:K为锯切比功;N为锯切功率;b为锯口宽度;L为木材直径;u为进给速度;FC为切削力;V为切削速度。

切削速度(V),可以通过锯链链轮的转速(n)、链轮齿数(Z)、锯链的节距(t)求得,V=Z·t·n/(3×104);木材直径、锯口宽度、链轮齿数、锯链节距,在具体测试过程中均作为已知参数。因此,为了掌握电链锯锯切性能的各项指标,试验台需要检测切削力、进给速度、链轮轮轴扭矩、链轮轮轴转速4个主要参数。

1.2 试验台组成结构

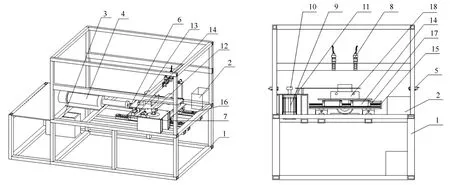

本研究设计的锯切试验台,主要由试验台框架、数据采集系统、动力系统、传动系统、工件固定系统5个部分组成,三维结构见图1、实物图见图2、主要设备核心型号见表1。

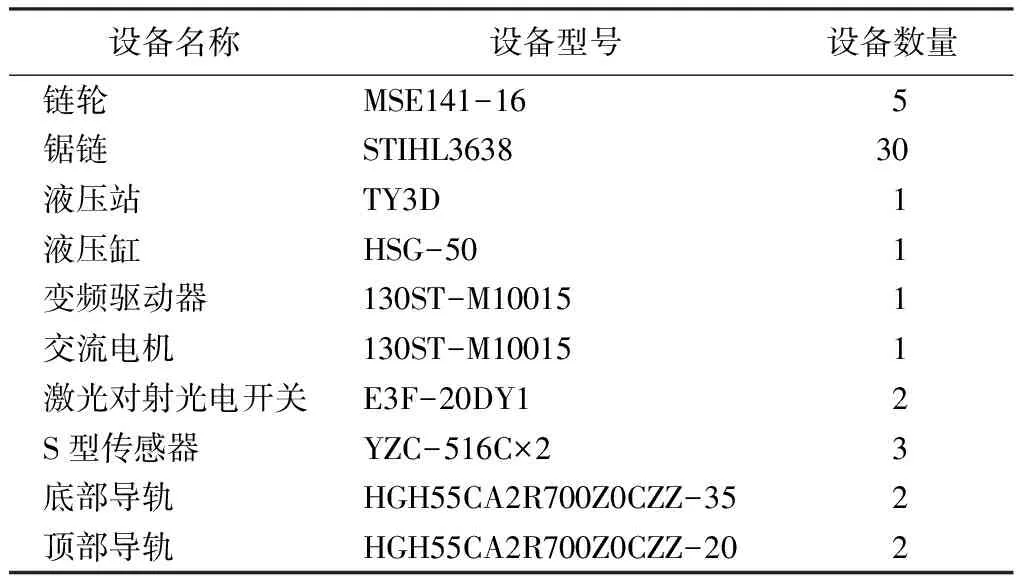

表1 电链锯锯切试验台主要设备核心型号

1为试验台架体;2为电源箱;3为液压站;4为液压缸;5为激光对射光电开关;6为S型传感器(径向力);7为底部滑块;8为红外测温传感器;9为交流电机;10为转矩转速传感器;11为变频驱动器;12为链锯导板;13为顶部导轨;14为顶部滑块;15为挡板;16为底部导轨;17为S型传感器(切向力);18为夹具。

图2 电链锯锯切试验台实物图

1.3 试验台工作原理

将待测锯链安装至导板上,动力由功率为1.5 kW的交流电机经过变频驱动器,调速范围为100~8 000 r/min。可控硅调速器的输出,通过联轴器与转矩转速传感器相连,即可通过扭矩传感器测出试验过程中的链轮扭矩。扭矩传感器的输出轴,通过联轴器传递给链轮轴,带动锯链工作。导板,可根据试验中采用的不同型号的锯链,进行调节拆卸,以满足不同的试验测试需求。

液压站提供液压动力,控制液压缸的推进。液压缸前端,通过S型传感器与工件固定平台相连接,因而能够在推进过程中测出进给力,即等效为电链锯的径向力。在电链锯锯切工件时,工件会受到链锯切向力的影响,通过工件夹具下方导轨尾部的S型传感器可以检测出切向力。液压缸推动木材工件安装平台,通过锯链完成切削作业流程。在移动过程中,安装平台经过激光对射开关时,会阻断激光光线。此时,对射开关会产生开关信号,信号经过运算放大器进行信号放大后传输至控制器,控制器开始计时。当安装平台彻底通过对射开关之后,即整个锯切流程结束,计时结束,得出的时间即为锯切时间(t)。根据公式即可计算出进给速度u=L/t,L为木材直径、t为锯切时间。

试验台控制以及数据采集,采用可编程控制器完成,在每个试验流程结束后将数据传送到计算机上,然后进行数据整理与分析。

2 电链锯锯切试验台应用试验

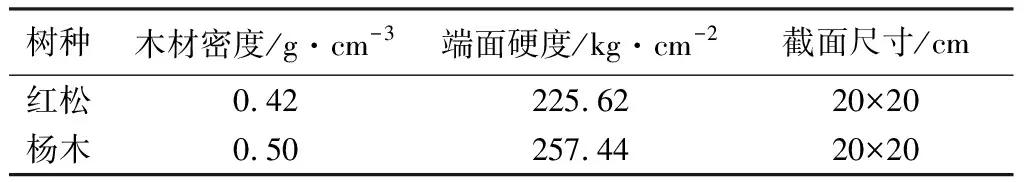

采用红松、杨木两个树种木材作为试验用材(见表2);试验采用3种不同的锯链(节距分别为8.255、9.525、10.26 mm)对试材进行锯切试验,3种不同锯链节数均为64、中导齿数量均为32、刀齿形状均为直角、中导齿厚度均为1.09 cm。

表2 试材主要参数

2.1 锯切试验方法

①将锯链安装至导板上,使用螺丝调节器调节链条张力,并涂抹锯链润滑油,启动电源使链锯运转,确保其能够正常转动。

②检查相关元件安装无误,打开传感器、可编程控制器、计算机电源,启动keil uvision5软件,导入编写好的程序并调试。

③将试材固定在夹具上,打开试验台电源开关,通过调节变频控制器控制电机转速,等待电机转动稳定之后调零,启动液压缸进给装置,移动至锯链,进行锯切。

④锯切过程中,转矩转速传感器采集链轮实时扭矩、转速,3个S型传感器分别采集进给力、切削力,4个参数采集间隔为0.1 s,激光对射光电开关采集锯切时间,然后通过数据线传输至可编程控制器,经由信号转换之后再传输至计算机中。

⑤每组试验采用上述试验步骤改变变量,进行正交和单因素试验。

2.2 影响切削力的多因素正交试验

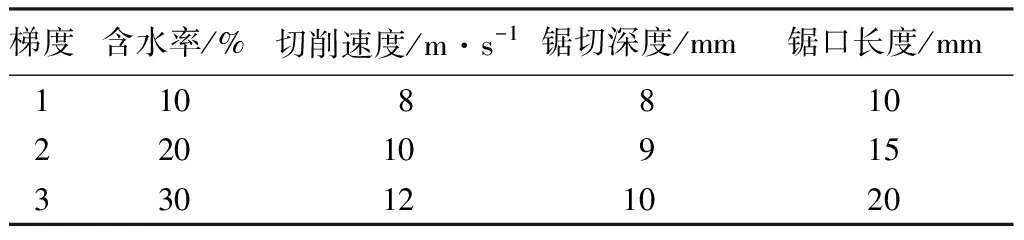

试验选取对电链锯锯切指标影响较大的含水率、切削速度、锯切深度、锯口长度(即木材直径)为试验因素,每个因素取3个梯度(见表3),以L27(34)设计正交试验,分析各因素对电链锯切削力、锯切比功的影响。切削速度,由变频控制器控制,由转矩转速传感器测定;含水率,利用烘干法控制,通过水分测定仪测定;锯切深度,通过改变锯链尺寸控制,即改变锯链护刀齿长度;锯口长度,通过改变试材直径控制。

表3 对电链锯切削力和锯切比功影响因素的梯度设计

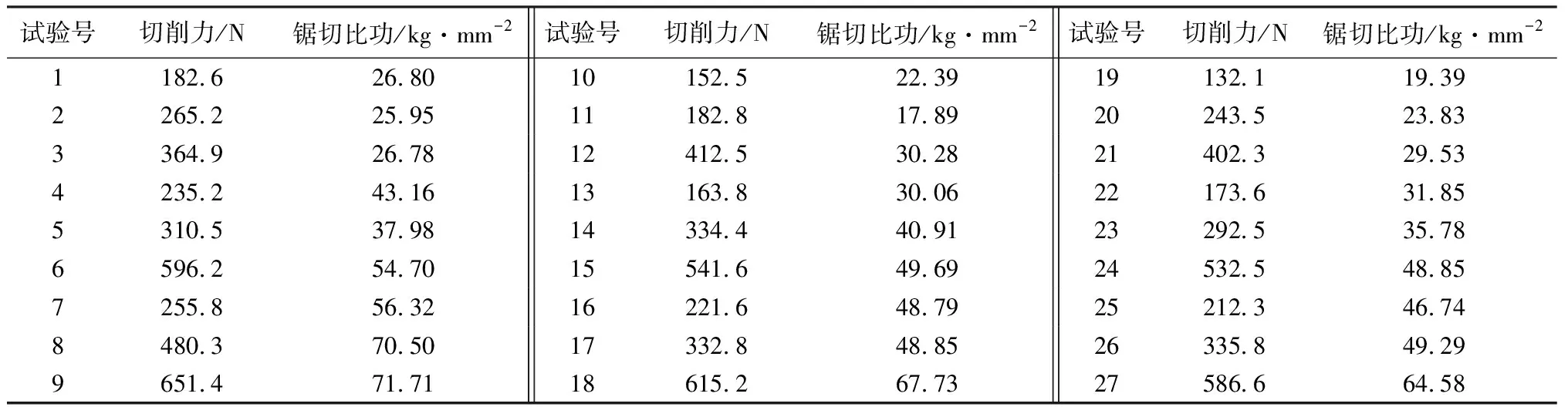

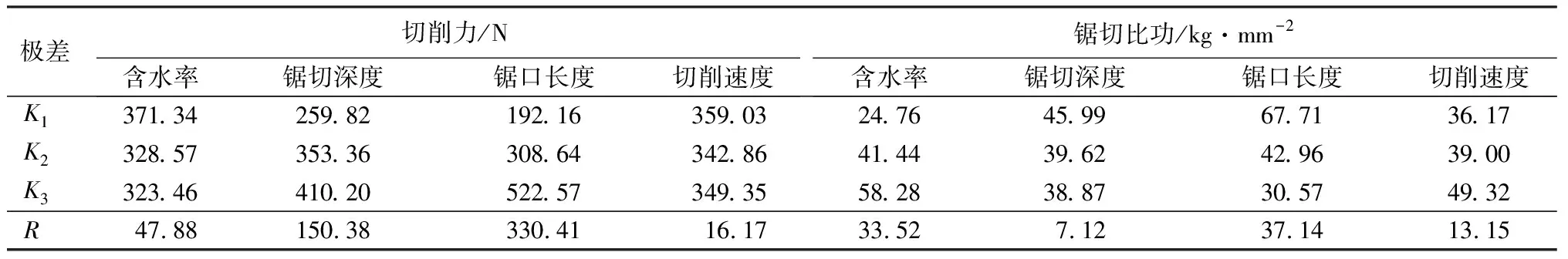

在研制的电链锯锯切试验台上进行锯切试验,按照上述试验步骤重复试验3次,以3次试验的测试数据的平均值为依据计算试验结果(见表4),对试验结果进行极差分析(见表5)。由各组极差分析可得,各因素对切削力的影响,由大到小依次为锯口长度、锯切深度、含水率、切削速度;各因素对锯切比功的影响,由大到小依次为锯口长度、含水率、切削速度、锯切深度。

表4 4个因素对电链锯切削力和锯切比功影响的正交试验结果

表5 4个因素对电链锯切削力和锯切比功影响的正交试验结果极差

2.3 单因素对锯切指标的影响

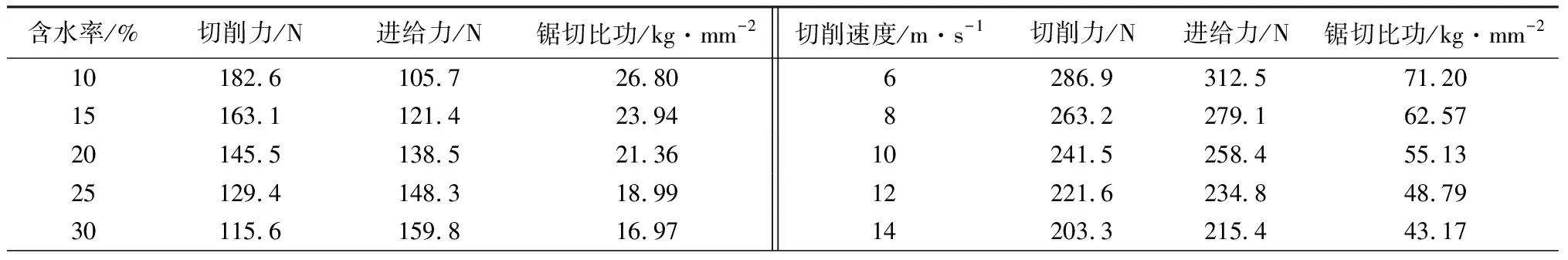

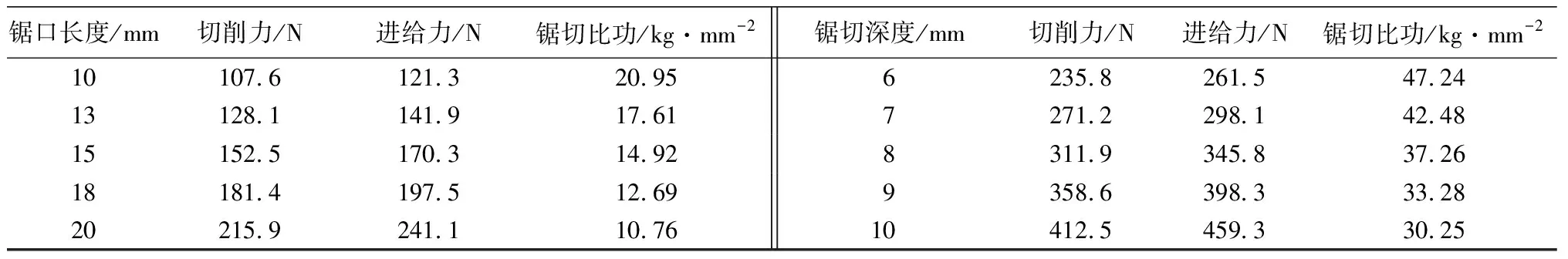

保持其余因素不变,改变某一因素,分析锯口长度、含水率、切削速度、锯切深度4个因素单因素对切削力和锯切比功的影响(见表6)。由表6可见:

表6 单因素对锯切指标影响的试验结果

锯口长度/mm切削力/N进给力/N锯切比功/kg·mm-2锯切深度/mm切削力/N进给力/N锯切比功/kg·mm-210107.6121.320.956235.8261.547.2413128.1141.917.617271.2298.142.4815152.5170.314.928311.9345.837.2618181.4197.512.699358.6398.333.2820215.9241.110.7610412.5459.330.25

①在试验设计的试材含水率范围内(10%~30%),随着含水率增加,切削力、进给力、锯切比功随即增大。这是由于在试材到达其纤维饱和点含水率之前,随着含水率的增加,木材纤维的强度以及韧性也随即增加,导致电链锯锯切过程中所需要的切削力也增大,进给力即切削阻力也会随之增加。在切削力增加时,锯切比功随之增加,锯切效率会下降。因此,在使用电链锯进行锯切作业时,尽量选择干燥的天气,避免在雨中或者雨后进行作业。

②在试验设计的切削速度范围内(6~14 m/s),随着切削速度增加,切削力、进给力、锯切比功均呈现下降趋势,但变化趋势相对于其他因素较缓。随着切削速度提高,木材的变形减小,导致锯切过程中所需要的切削力变小。但由于切削速度的变化对于切削力影响不大,要获得最佳的切削效率,主要取决于电链锯的电动机提供足够的驱动转矩,而非动力。

③在试验设计的锯口长度范围内(10~20 cm),随着锯口长度的增加,切削力、进给力增加,锯切比功减小。锯口长度,一方面取决于试材的直径,一方面取决于电链锯锯链的长度;当试材直径大于锯链长度时,锯链越长,表明参与锯切的刀齿越多,则切削力越大。因此,为了获得较大的锯切效率,在一定范围内选用较长的锯链进行锯切作业。

④在试验设计的锯切深度范围内(6~10 mm),随着锯切深度的增加,切削力、进给力增加,锯切比功减小。锯切深度,由电链锯锯链上的护刀齿的长度决定;护刀齿越长,则锯切深度越大,产生的切屑的厚度也越大。在锯切过程中,主要会产生三部分阻力,分别为锯齿锯切木材的阻力、摩擦阻力、输送切屑阻力。随着锯切深度的增加,切屑厚度变大,导致锯齿与切屑的接触面积变大、切屑体积变大,随即锯切阻力、摩擦阻力、输送切屑的阻力变大,因而切削力、进给力均会变大。

3 结论

针对电链锯锯切性能的研究,设计了一种电链锯锯切试验台,能够检测电链锯锯切过程中的切削力、进给力、进给速度、链轮轮轴扭矩、链轮轮轴转速。

应用正交试验分析4个因素对电链锯锯切性能的影响,各因素对切削力的影响,由大到小依次为锯口长度、锯切深度、含水率、切削速度;各因素对锯切比功的影响,由大到小依次为锯口长度、含水率、切削速度、锯切深度。锯口长度影响最大。

在单因素影响试验中,木材含水率、锯口长度、锯切深度的增加,均会导致电链锯锯切过程中切削力、进给力的增加;切削速度对切削力、进给力的影响较小;锯口长度、锯切深度的增加,会导致锯切比功降低;含水率、切削速度的增加,会导致锯切比功增加。

为了获得更高的锯切效率,应保持较低的木材含水率、较高的电机转矩、较大的锯口长度、较大的锯切深度。本研究中,当含水率为10%、锯口长度为20 cm、锯切深度为10 mm、切削速度为14 m/s时,电链锯取得最优锯切效率。