关于PLC系统负荷控制逻辑中的一种故障的分析

唐宝华,席建忠

(杭州华电江东热电有限公司,杭州 311228)

0某厂的燃气锅炉PLC系统负荷控制逻辑中存在故障缺陷,在负荷设定值给定最大时,天然气流量调节阀及变频送风机出口调节阀指令反而降至0%即全关,导致燃气锅炉在运行过程中报出“主火检信号丢失”,触发MFT跳闸。本文分析了设备异常的原因,并提出了对应的防范措施,解决了PLC系统负荷控制逻辑方面的缺陷。

1 燃气锅炉概述

1.1 燃气锅炉的基本情况

某厂共有两台燃气锅炉,额定流量为50t/h,额定压力为1.5MPa,燃气锅炉结构为双锅筒纵置式“D”型布置快装水管锅炉。它由上下锅筒、模式水冷壁、对流管束及烟气冷凝回收装置组成,燃料在炉膛内燃烧后,烟气经对流管束及烟气冷凝回收装置排入烟囱。炉膛模块和对流管束模块之间的汽水系统由汽连管和水连管组成,炉膛内的高温汽水上升后经过汽水分离装置分离成蒸汽和水,蒸汽汇集到汽包上部流入过热器,经过温度调节后可以进行外部供暖供气,低温水流入炉膛模块的下集箱,后经过炉膛模块加热再变成蒸汽,如此形成水循环系统。

1.2 燃气锅炉的控制结构

1.2.1 控制对象介绍

燃气锅炉给水系统各有2台给水泵、2个上水调节阀、1个减温水调节阀,风烟系统各有1台变频送风机、1台变频再循环风机、1个燃气流量控制门和1个变频送风机出口风门。燃烧器采用分体式燃烧器,配备点火器,用于自动点燃天然气。所有燃烧器和点火器都配备了火焰监测器,以及必要的密封件和冷却用空气接管。燃烧器配备了自动顺序点火装置和点火安全保护装置。燃烧器具备检漏、吹扫、点火、火焰监测、熄火保护、进气压力保护、风压保护、负荷调节等功能,且均为自动控制。燃气锅炉负荷的调节主要通过燃气流量控制门(以下简称气门)和变频送风机出口风门(以下简称风门)的开度控制炉膛内燃烧情况,从而升降燃气锅炉负荷进行蒸汽流量调节。

1.2.2 控制系统组成控制系统方面,燃气锅炉控制采用AB ControlLogix5000 PLC控制和DeviceNet现场总线控制,PLC控制系统由控制器模块、通讯模块、网络模块以及接口显示模块组成,其中最重要的组成部分是控制器模块[1],常见的故障问题也发生在控制器模块中,本文要讨论的PLC系统故障也是由于控制器模块中的逻辑模块缺陷引起的[2]。另外,通过OPC通讯协议,燃气锅炉PLC系统中所有信号通讯传输至DCS系统(分散集中控制系统)中进行监控,操作人员可以在DCS系统发出指令对燃气锅炉进行调控,同时能接收到现场的反馈信号,从而实现一体化集中控制。

1.2.3 负荷控制逻辑介绍

燃气锅炉负荷控制逻辑中,操作人员在画面上通过手动给定一个负荷设定值发送至PLC输入模块中,PLC系统读取到这个负荷给定值后,发送给风门和气门的开度控制逻辑。在风门和气门接收指令并做好相应开度调整之后,其阀门位置反馈信号再返回至PLC系统中,此时的负荷反馈其实是由气门和风门的开度对应的函数所计算得出的,如图1所示。

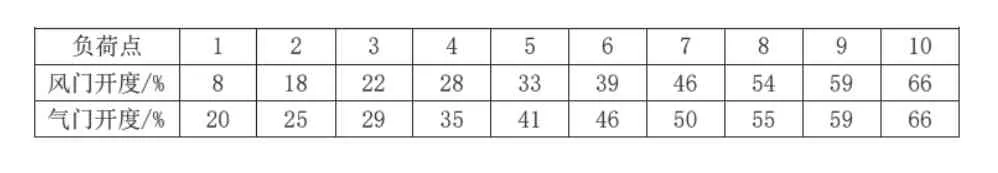

PLC系统负荷控制的具体定值是通过设置10组函数设定值,不同的负荷点对应不同的气门及风门开度,从而进行控制,见表1。即负荷在50%时,风门开度为33%,气门开度为41%;负荷在100%时,风门开度为66%,气门开度为66%。

表1 负荷控制函数设定值对照表Table 1 Load control function setting value comparison table

2 PLC系统模块缺陷分析

2.1 故障现象描述

燃气锅炉运行时,负荷反馈90%,气门开度59.2%,风门开度60.1%;负荷升至100%过程中(负荷给定值为100%),气门开至66.2%,风门开至66.1%,此时负荷反馈100.1%,1s后风门及气门开始关小直至为0%,期间主火检信号消失,触发燃气锅炉MFT跳闸信号。

2.2 故障问题分析

操作人员在给定一个负荷设定值后,PLC系统将读取到的负荷设定值发送至Jump To Subroutine模块(以下简称JSR模块)即跳转至子程序模块中。在使能满足的情况下,自动运行这个子程序内设定好的运算逻辑。如图2所示,JSR模块在接收到QDGL_M_GFJPL_FK.Set(负荷设定值)信号后,会自动进行计算,在QDGL_M_FUHE9(负荷设定9)和QDGL_M_FUHE10(负荷设定10)两个设定点中返回对应的气门指令信号、风门指令信号,再由气门和风门的阀门反馈信号计算得出当前的负荷反馈值。

在负荷升至100%,即最后一个负荷设定点时,对应的气门的开度设定值是66%,对应的风门的开度设定值是66%。但由于此时气门位置反馈为66.2%,风门位置反馈为66.1%,均超过了最后一个设定点的定值,此时PLC控制逻辑判断定值不在10组函数设定值控制范围内。因此,气门及风门指令不再通过JSR模块发送,即PLC系统没有发送指令至气门、风门。

正常燃气锅炉负荷控制过程中,操作人员在DCS系统中并未对气门、风门等设备下达指令,仅仅给定了一个负荷设定值,燃烧调节中气门、风门的自动控制均由PLC系统的负荷控制逻辑进行判断,然而在PLC系统没有发送指令的情况下,此时由于与DCS系统仍在通讯控制中,DCS系统侧的指令便取代了PLC系统侧发送的指令,最终发生了阀门全关、燃气锅炉MFT的事件。

综上,发生此次故障的主要原因有三:一是阀门位置反馈信号与指令有所偏差;二是PLC系统负荷控制逻辑所采用的函数设定JSR模块在设定范围外无法进行判断计算;三是PLC系统与DCS系统的通讯本质上是单向的,DCS系统向PLC系统单向发送指令并读取PLC系统中的反馈信号,读取不到PLC系统的实时指令信号。

在指令反馈偏差方面,负荷升至100%时,气门位置开至66.2%,风门位置开至66.1%,而气门指令给定值为66%,风门指令给定值为66%,指令反馈偏差达到0.2%≤1%,是符合设备标准的,且即使指令反馈偏差过大,控制逻辑侧也不能关闭阀门。

在PLC系统与DCS系统通讯方面,逻辑控制中的阀门指令为写入过程,DCS系统作为上级通讯方,无法读取PLC系统的写入参数。在燃气锅炉升降负荷自动控制过程中,PLC系统中气门、风门的指令跟随负荷指令,DCS系统中的阀门指令仅作为手动控制时的干预,无法实时对应PLC系统中的自动指令,这是通讯控制很难避免的问题。所以需要考虑如何将PLC系统负荷控制逻辑所采用的函数设定JSR模块的定值进行限制。

3 优化措施

本文所探讨的PLC系统控制模块缺陷究其原因是:JSR模块在接收到函数设定范围以外的信号时,无法输出指令定值,因此只需要限制JSR模块的接收信号的上下限值即可。在气门与风门进入JSR模块前,先进行范围限制,气门最小设定值为20%,最大设定值为66%,风门最小设定值为8%,最大设定值为66%。当气门、风门位置反馈小于最小设定值时,限制其等于最小设定值;当位置反馈大于最大设定值时,限制其等于最大设定值[3],如图3所示。

4 总结

经过上述的改进措施之后,消除了燃气锅炉负荷控制逻辑缺陷,燃气锅炉运行也更加稳定。负荷控制逻辑通过设置函数对应的定值进行负荷调节,反馈信号超出定值范围时,JSR模块无法进行有效计算。但其实,阀门的指令在无外部信号干涉下是不会发生变化的,本文所探讨的情况是在PLC系统与其他系统进行通讯的前提下,接收到了外部的指令信号,从而导致自动控制中指令被外部指令信号所覆盖,最终发生了控制失常,在通讯连接下的自动控制所存在的各类问题,也值得深思考虑。