基于APS的自适应汽动给水系统在超超临界机组中的应用

夏 晋,胡 欣,王剑平,张新胜,4,翁 景

(1.杭州意能电力技术有限公司,杭州 310014;2.浙江浙能镇海发电有限责任公司,浙江 宁波 315208;3.浙江省能源集团有限公司,杭州 310014;4.国网浙江省电力有限公司 电力科学研究院,杭州 310014)

0 引言

作为火力发电厂智能化技术的重要发展方向,全厂自启停控制系统(Automatic Power Plant Start-up & Shut-down System,APS)经过多年的发展与实践,其理念与价值已逐渐被发电生产企业所接受,并在实用化方面取得了很大进展。但由于电厂工艺系统过于复杂,设备状况及运行的操作习惯差异很大,在实际生产运行中的可用性并不理想[1-10]。

针对大型火电机组操作复杂、难度大容易误操作的给水系统,进行了自启停优化设计,将系统的设备投切情况、运行状态,阀门开关与取自工艺系统的温度、压力、流量、负荷等过程参数做综合判断,实现系统的自适应启停,并在某超超临界机组上进行了实际应用。

1 系统概况

该机组为新建燃煤机组国产超超临界燃煤发电机组,锅炉采用北京巴布科克·威尔科克斯有限公司生产的超超临界参数变压运行直流炉,仪控设备采用艾默生过程控制(上海)有限公司的Ovation DCS控制系统。配置2台55%容量的汽动给水泵(简称汽泵),给水泵汽轮机(简称小机)汽源有冷段再热蒸汽、四段抽汽和辅助蒸汽。1台汽动给水泵工作时,能保证机组50%BMCR的给水量;2台汽泵工作时,能保证100%BMCR的给水量。小机采用杭州汽轮机股份有限公司生产的NK63/71型单缸、轴流、冲动式、纯凝汽式汽轮机,可调范围为3000 r/min~5823 r/min。汽动给水泵及其系统的功能是将除氧器内经除氧合格的给水,经前置泵和汽动给水泵增压后,依次经过各高压加热器、蒸汽冷却器,最后进入锅炉省煤器。电动前置泵组可以作为机组启动冲洗给水泵组,随着锅炉点火及机组正常运行,由电动前置泵、汽动给水泵向锅炉供水。机组设计了给水旁路调节阀,未设计电动给水泵系统,机组的启动方式是采用汽泵和给水旁路调节阀联合控制给水流量和压力,即无电泵启动方式。

2 APS汽动给水泵冲转控制策略

APS汽动给水泵冲转功能组启动允许条件为汽动给水泵已停运且转速信号无故障。

当接收到APS启动请求后,执行冲转程控。

APS冲转程控分9个阶段:

1)自动投入APS模式,复位ETS跳闸信号。

2)将目标转速设为3050r/min,设定升速率为80r/min。

3)自动检查允许挂闸条件,满足后挂闸,速关油电磁阀(1842)得电45s,启动油电磁阀(1843)得电60s,速关阀全开。

4)将MEH汽动给水泵转速控制投入自动控制方式。

5)汽动给水泵按80r/min速率自动升至800r/min。

6)开始暖机,自动根据小机停运时长判断暖机时间:停机时间为72h为冷态,设定暖机时间40min;停机时间为36h为温态,设定暖机时间25min;停机时间为12h为热态,无需暖机可直接进入第七步继续升转速。在暖机时,汽动给水泵冲转功能组画面显示倒计时时间,用以提醒运行人员。

7)自动升转速至2000r/min,升速率设定为300r/min。

8)自动升转速至3050r/min,升速率设定为330r/min。

9)汽动给水泵投入遥控模式,由DCS侧给水控制汽动给水泵转速。

MEH系统中,各个阶段的状态和限制条件都可以向APS系统送出,所有的参数都可以进行监视。

APS冲转功能组的冲转状态、暖机、升速率、目标转速的判断、操作和设定,均严格按照机组的运行规程执行。

3 APS汽泵并泵控制策略

APS并泵功能组接收到APS启动请求,自动判断允许并入泵。以B汽泵并入A汽泵为例,判断条件为:B汽泵转速小于A汽泵转速、B汽泵出口阀关、B汽泵系统检查确认、A汽泵投入给水控制、A汽泵遥控已投入、B汽泵遥控已投入、机组功率大于40%、给水设定值与给水流量偏差小于50t/h。具体并泵自动判断控制如图1所示。

APS并泵程控分5个阶段:

1)投入A、B汽泵再循环阀自动控制。

2)提升并入汽泵转速至并入泵出口压力与给水母管压力偏差小于0.3Mpa。

3)开并入汽泵出口阀。

4)升转速至两侧汽泵出力平衡。

5)投入并入泵给水自动控制。

以往手动并泵过程中,汽泵转速、给水流量、汽泵出口压力、汽泵再循环阀开度等都需运行人员监视与操作,并根据汽泵出口压力与给水母管压力的变化适时改变汽泵转速。手动并泵过程易造成汽泵转速控制与汽泵出口压力变化速率不协调,汽泵转速控制与汽泵再循环关闭速率不协调,导致给水流量的大幅波动,从而影响机组的安全稳定运行[6,9,10]。

为防止此类问题的发生,APS自动并泵功能组中,根据汽泵转速、汽泵再循环阀开、给水母管压力、汽泵出口压力、给水流量设定定值、实际给水流量、汽泵出口阀的开关等的变化,设计有自适应转速产生回路。此回路可以根据机组参数的变化,自适应控制并入泵的转速变化率,转速控制在0r/min~200r/min之间。当机组参数变化过大或坏质量时,自适应转速产生回路自动将转速变化率切为0,并报警以提醒运行人员。以B泵为例,具体如图2自适应转速产生回路控制图所示。

MCS与APS的接口设计关系到APS成功与否,为实现APS功能,必须对现有的MCS设计进行完善,使之与APS无缝结合,共同完成机组的启动停止。此设计中并、退泵速率是自适应的闭环控制,保证了给水流量稳定、给水流量指令平衡,真正意义上实现无扰。具体控制逻辑如图3所示。

除此,为并泵过程更加稳定,针对汽泵再循环阀逻辑进行了优化。汽泵再循环阀采用双折线控制方案使再循环阀的开启、关闭流量死区设置更为灵活,并在关闭回路中增加并泵速率限制模块,以减小再循环阀的关闭对给水流量的影响[9]。为适应机组深度调峰时的并泵需求,防止低负荷下汽泵再循环频繁开关,导致给水流量的大幅波动,在并入泵出口阀未开启前,以一定速率小幅开启另一侧汽泵再循环阀,负荷上升至330MW后恢复。以B泵再循环阀为例,具体控制逻辑如图4所示。

4 APS汽泵退泵控制策略

APS退泵功能组允许条件为:两侧汽泵转速高于3050r/min;非退出侧汽泵为给水自动控制方式;给水设定值与给水流量偏差小于50t/h。

APS退泵程控分4个阶段:

1)撤出需退出侧汽泵给水自动控制,汽泵再循环阀自动控制。

2)按一定速率自动开启汽泵再循环阀。

3)按一定速率降低退出侧汽泵转速至3050r/min。

4)关闭退出侧汽泵出口阀。

在退泵过程中,退出侧汽泵再循环阀开启速率、转速的降低速率根据给水设定值与给水流量偏差进行调节带有自适应功能,提高其在退泵过程中的稳定性。

5 投运效果分析

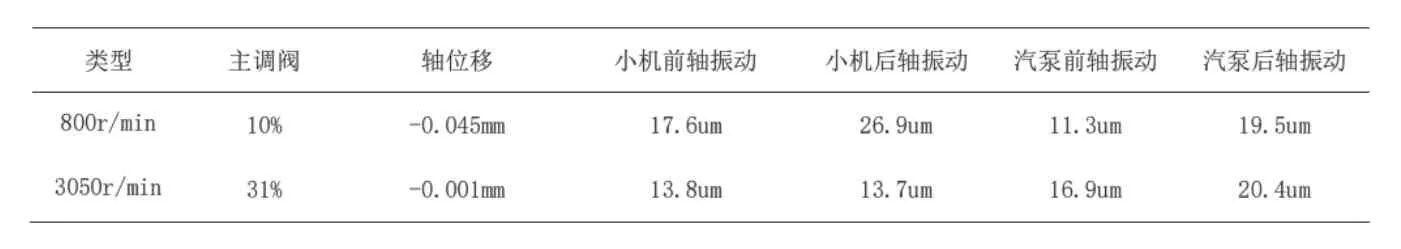

5.1 冷态APS冲转

16:33开始冷态B汽泵冲转,17:30冲转完成,过程中各项操作由APS冲转功能组完成,机组各项参数稳定未发生异常情况,整个冷态冲转过程时间为57min,满足正常运行要求。汽泵冷态冲转过程的过程参数见表1,冲转曲线如图5所示。

表1 汽泵冷态冲转过程参数Table 1 The parameters of the cold-state impulse rotation process of the steam pump

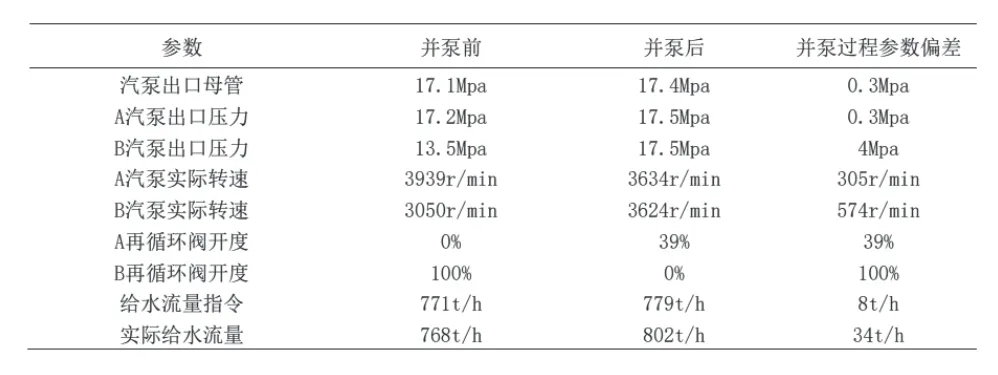

5.2 冷态APS并泵

机组冷态启动低负荷下APS并泵过程,机组负荷为280MW,A汽泵为主要运行,转速3939r/min,控制给水流量,B汽泵为并入泵,转速3050r/min。再循环开度A汽泵0%、B汽泵100%,给泵出口母管压力为17.1Mpa,给水流量729t/h。整个并泵过程两侧再循环阀均在自动,A汽泵在给水自动控制方式控制给水流量,B汽泵由自适应转速回路控制。并泵过程时间为7min 58s,期间给水流量波动小于50t/h,各项运行参数稳定,满足正常运行要求。并泵过程主要参数变化见表2,并泵曲线如图6所示。

表2 并泵过程主要参数Table 2 The main parameters of the parallel pump process

5.3 热态APS冲转并泵

机组负荷661MW,两台汽泵运行,A汽泵给水转速5321r/min,B汽泵转速5343r/min,给水流量1633t/h。16:13机组开始给泵RB试验,A汽泵跳闸。16:33开始热态A汽泵冲转,机组负荷356MW,A汽泵给水转速73r/min,A汽泵再循环阀开度100%,B汽泵转速4913r/min,B汽泵再循环阀开度0%,给水流量908t/h。16:43 A汽泵热态冲转完成,转速3050r/min,耗时10min。17:02开始并入A汽泵,17:09 A汽泵并入完成,机组负荷369MW,A汽泵给水转速3731r/min,A汽泵再循环阀开度0%,B汽泵转速3764r/min,B汽泵再循环阀开度0%,给水流量894t/h,耗时7min。APS自适应给水系统能适应多工况启动运行要求,在机组汽泵RB等故障工况后亦能使用。热态冲转并泵曲线如图7所示。

6 结论

基于APS的自适应汽动给水系统,提高了操作的规范性,减少误操作的几率,减轻运行负担,优化了控制品质,缩短启动时间,适用范围更广,提高了机组效率与经济性。