棉纺精梳机钳板的变形及其应力分析

梁 灼, 贾国欣, 任家智, 李金键

(1. 中原工学院, 河南 郑州 450007; 2. 河南工程学院, 河南 郑州 450007)

精梳纱线及面料的优良品质和独特风格是由精梳机独特的梳理方式实现的。精梳机的梳理主要表现在钳板握持棉丛的一端,锡林针齿梳理棉丛的另一端,棉丛中的短纤维、棉结及杂质被排除,并在梳理过程中提高了纤维的分离度、伸直度与平行度,从而改善纱线的内在品质及外观质量。如果在锡林梳理过程中钳板发生变形,钳板钳口对纤维层的横向握持力将产生较大差异;钳板变形大的位置,握持力较弱,锡林梳理时易将可纺纤维抓走而造成纤维损失[1],增加纺纱成本,同时也会产生输出棉网破洞或断裂而影响精梳质量及精梳生产,因此,研究高速棉纺精梳机在锡林梳理过程中钳板的变形及应力大小,对于合理选择钳板的材质、加压弹簧的压力及精梳机钳板截面尺寸具有重要意义。

目前对棉纺精梳机钳板机构的研究主要集中在以下2个方面:第一,对钳板机构进行运动学分析,建立钳板的运动与分离罗拉、锡林的运动关系,确定最优的搭接刻度、钳板开闭合定时、梳理开始与结束定时、分离罗拉顺转定时等精梳工艺参数[2-3];第二,对钳板机构进行动力学研究,运用ADAMS仿真软件得出一个工作周期内各部件惯性力的变化规律,并对钳板机构进行以减振、节能及高速为目标的平衡优化设计[4-5]。本文对棉纺精梳机钳板机构的加压系统进行动力学分析,建立数学模型;运用SolidWorks、ADAMS软件对钳板加压机构进行三维建模及动力学分析,利用Ansys软件对3种不同材质的下钳板的应力与变形进行有限元分析,以期减少可纺纤维损失,提高梳理质量。

1 精梳机钳板加压过程分析

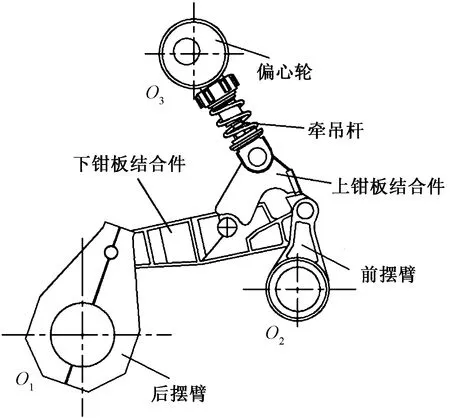

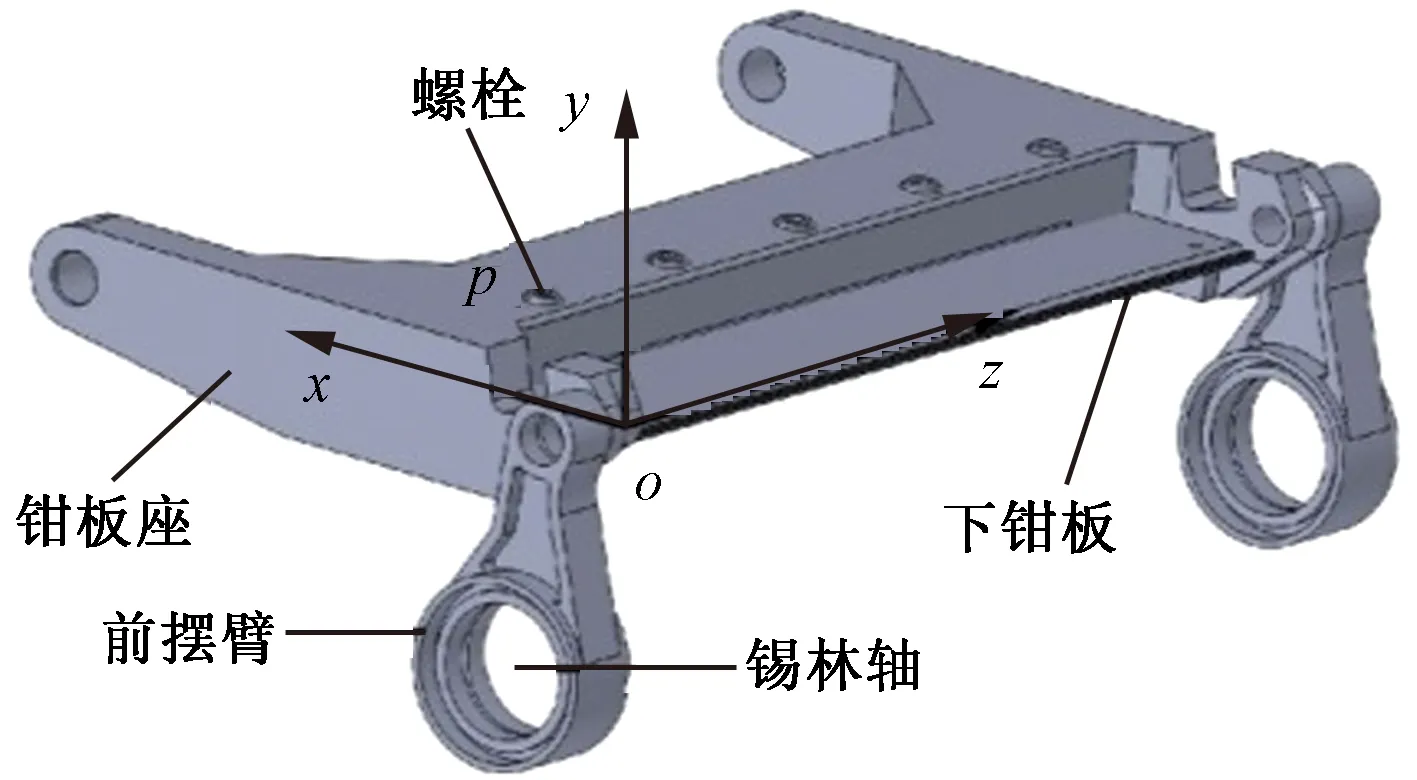

精梳机钳板机构如图1所示。由后摆臂、下钳板结合件及前摆臂组成的四连杆机构在钳板摆轴的驱动下前、后摆动;而钳板摆轴的驱动是由电动机通过曲柄滑块机构完成的[6]。上钳板结合件、牵吊杆(包括弹簧)通过偏心轮与偏心轴连接;偏心轮固装在偏心轴上,并由偏心轴驱动;而偏心轴是由钳板摆轴通过齿轮传动的。当钳板机构向前摆至一定位置时,上钳板结合件在后摆臂驱动的四连杆机构及牵吊机构的协同作用下逐渐开启;钳板摆至最前位置时,上钳板的开口量最大。钳板机构由最前位置后摆时,上钳板钳口逐渐闭合;当钳板后摆至一定位置时,钳板钳口完全闭合,在钳板后摆及偏心轴的协同作用下,牵吊杆长度缩短,弹簧受到压缩,从而产生对上钳板结合件的压力,使上下钳板钳口产生对纤维层的握持力。

图1 钳板机构Fig.1 Nipper mechanism

在JSFA588型精梳机上,10分度时下钳板由完全闭合状态开始开启,24分度时钳板摆至最前位置,此时的开口量最大(为24 mm);当钳板由最前位置(24分度)开始向后摆时,上钳板钳口逐渐闭合,34分度时上下钳板处于完全闭合状态[7]。

2 钳板钳持力矩及有效压力

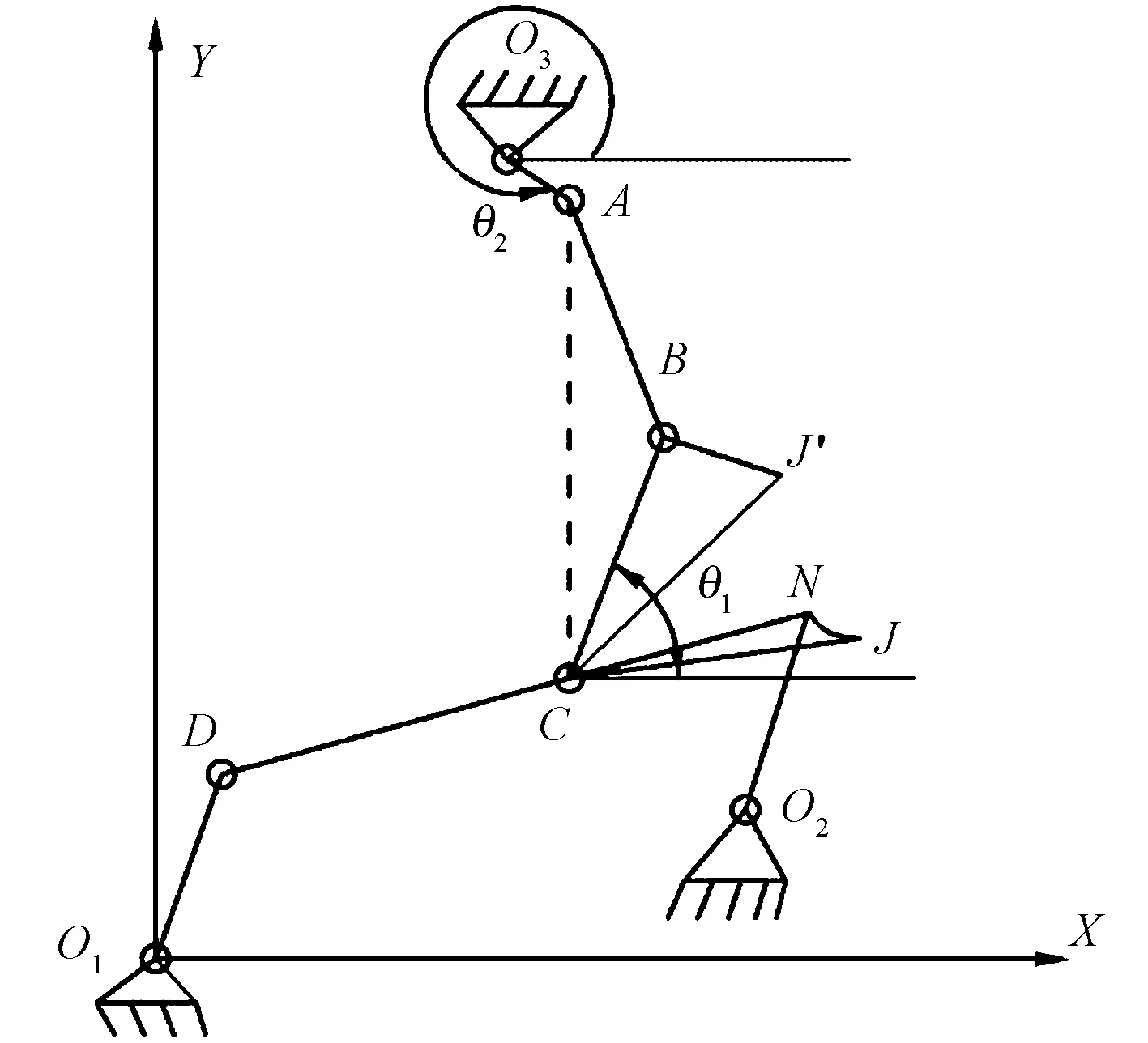

为便于分析,钳板机构可简化为一个具有复杂运动的七连杆平面结构,如图2所示。O1、O2和O3分别是钳板机构的钳板摆轴、锡林轴和张力轴的轴中心,连杆AO3为偏心轮,AB为牵吊杆在钳板闭合前的长度,偏心轮驱动牵吊杆绕B点运动。上钳板和钳板托架BCJ′固定在一起,可视为一个整体结合件,B点为牵吊杆和上钳板托架的铰接点,C点为钳板底座和上钳板托架的铰接处,钳板托架BCJ′在牵吊杆和钳板底座的共同作用下作开启闭合运动,上钳板固定在钳板托架上,随上钳板托架一起绕C点作定轴转动。连杆O1D由钳板摆轴O1驱动, 连杆O2N以锡林轴心O2为支点摆动,下钳板固装在连杆DN上并随之一起运动。J′、J分别为上、下钳板的啮合点,在上、下钳板闭合之前,牵吊杆A点至B点的距离为定值,弹簧压缩量为定值。当上、下钳板钳口闭合后,导杆A点至B点的距离缩短,弹簧受到压缩,上钳板钳唇J′点对下钳板钳唇J点产生压力。

图2 钳板机构平面结构图Fig.2 Plane structure diagram of nipper pressure mechanism

2.1 弹簧对上钳板施加的压力

由图2可知,在钳板闭合过程中,由于A点至B点的距离变小,引起弹簧压缩长度变化,钳板钳口的压力也随之变化,因此,在锡林梳理过程中,钳板钳口闭合,求得A点至B点的距离的大小即可求得钳板钳口的压力。

设k为精梳机牵吊杆中弹簧的弹性系数(N/mm),L4为弹簧预压缩长度(mm),L3为第n分度时A点至B点的距离,因钳板两侧各有1个弹簧,所以弹簧施加在钳口两边的初始压力FC为

FC=2kL4

设钳板闭合前导杆的原始长度为L5,当钳板闭合时,弹簧压缩量为导杆原长L5与L3值之差,因此,第n分度钳板钳口压力Fk的数学表达式[8]为

Fk=2k(L5-L3)

由此可知,弹簧弹性系数k不变的情况下,钳板闭合时钳口压力与弹簧的压缩量成正比。

2.2 钳板的有效压力

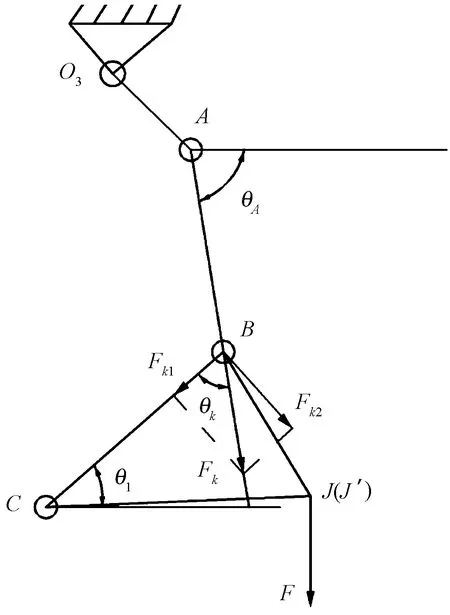

上钳板完全闭合、钳板钳口处于钳持状态时弹簧的压力分解如图3所示。由于弹簧对上钳板的压力Fk是沿牵吊杆AB方向施加在钳板结合体上的,而上钳板对下钳板的压力是通过上钳唇J′压向下钳唇J,下钳唇J点受到上钳唇J′的实际压力称为有效压力(用F表示),有效压力对支点C产生的力矩称为有效钳持力矩(用M表示)。根据力的平行四边形法则,可求得有效钳持力矩M。

图3 钳板钳口闭合时弹簧压力Fig.3 Spring pressure at closed jaws of nipper

如图3所示,θA为牵吊杆AB与X轴的夹角,可由A、B2点的坐标求得,θk为力Fk与上钳板托架BC的夹角,可利用图3中的几何关系求得,则钳板有效钳持力矩M计算公式为

M=LBCFksinθk

因上钳板对下钳板的有效压力F对支点C产生的力矩等于有效钳持力矩M,因此,下钳板所受到的有效压力F为

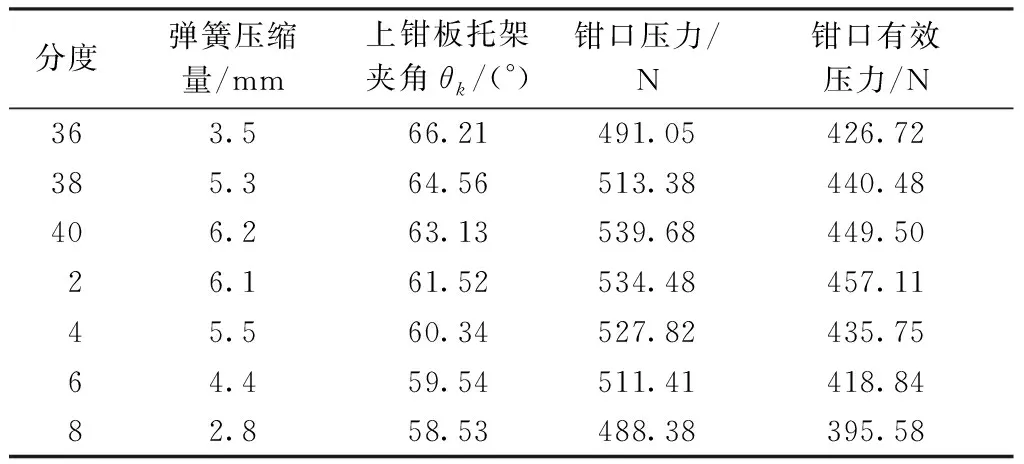

已知LBC、LBJ及LCJ分别为72、75、77 mm,导杆AB长度为113 mm,落棉隔距为8 mm;在弹簧弹性系数为6.47 N/mm,弹簧预压缩长度为35.5 mm, 偏心轴位置角为17.3°[9],利用ADAMS软件对钳板机构进行动力学仿真,得到在梳理过程中弹簧压缩量(L5-L3)、θk、钳板钳口压力Fk和有效压力F的变化规律,如表1所示。

表1 加压机构各项参数结果Tab.1 Results of various parameters of pressurizing mechanism

由此可知,在梳理过程(即从34分度到10分度)中,钳板钳口压力和有效压力先增大,到达最大值后减小,在40分度时钳口压力Fk到达最大值,为539.68 N;钳板钳口的有效压力在2分度时到达最大值,为457.11 N。

3 下钳板的变形及应力

由图3可看出,上钳板固装在上钳板结合件BJ上,钳板钳口完全闭合时受到弹簧压力,并传递至下钳板,使之产生变形与应力。与下钳板相比,上钳板变形较小,因此,本文只对下钳板的变形及应力进行分析。

3.1 下钳板的变形

钳板握持机构的三维结构简图如图4所示。下钳板利用螺栓固定在钳板座上,钳板座两端与前摆臂铰接,前摆臂活套在锡林轴上。上、下钳板闭合时,下钳板钳口处受到上钳板压力F的作用,使下钳板产生变形与应力。建立如图4所示的坐标系,在xoy平面内,下钳板可看作以螺栓连接点为固定支点,钳口处受横向外力F作用的悬臂梁;在yoz平面内,下钳板钳口处可看作两端被前摆臂支撑,中间受上钳板均布压力作用的简支梁。

图4 下钳板三维结构简图Fig.4 Three-dimensional structure diagram of lower nipper

3.1.1 下钳板在xoy平面的变形

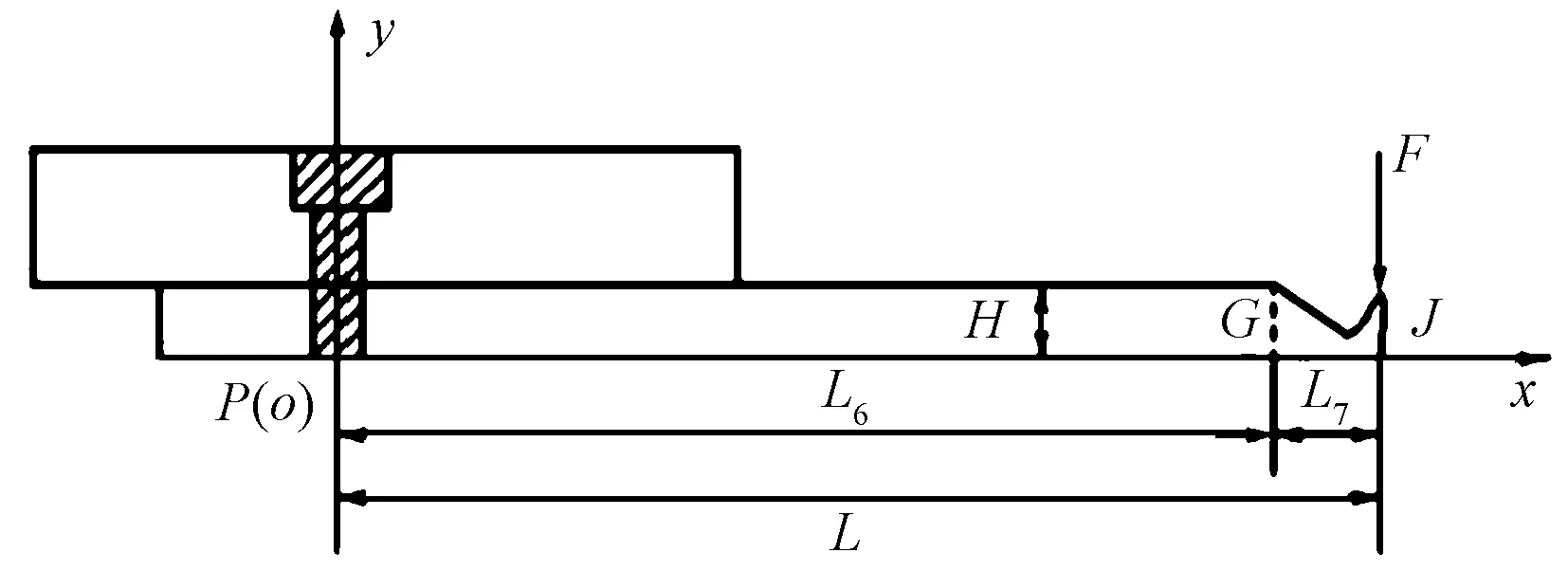

在xoy平面内,下钳板的悬臂梁模型如图5所示。可知,下钳板的变形分为等截面PG段和变截面GJ段2段。据材料力学知识[10],下钳板PG段的挠曲线方程(变形方程)为

图5 下钳板悬臂梁模型Fig.5 Lower nipper cantilever model

式中:x1为PG段上任一横截面到固定支点P的距离(0≤x1≤L6);W1(x1)为横截面x1的挠度,mm;F为下钳板受到的有效压力,N;E为弹性模量,MPa;IZ为横截面对于z轴惯性矩,mm4。矩形截面的惯性矩只与截面的尺寸有关,等截面PG段的尺寸为常数,则IZ为定值。

下钳板的有效压力F及PG段长度L6均为已知。越靠近G点的截面,x1数值越大,截面的变形越大,PG段的最大变形发生在G点。

GJ段为变截面段,据文献[11-12]可知,悬臂梁的最大变形发生在梁的端部J点,根据小变形叠加原理,可求得J点的挠度,进一步求得下钳板在xoy平面内的最大变形。

3.1.2 下钳板在yoz平面的变形

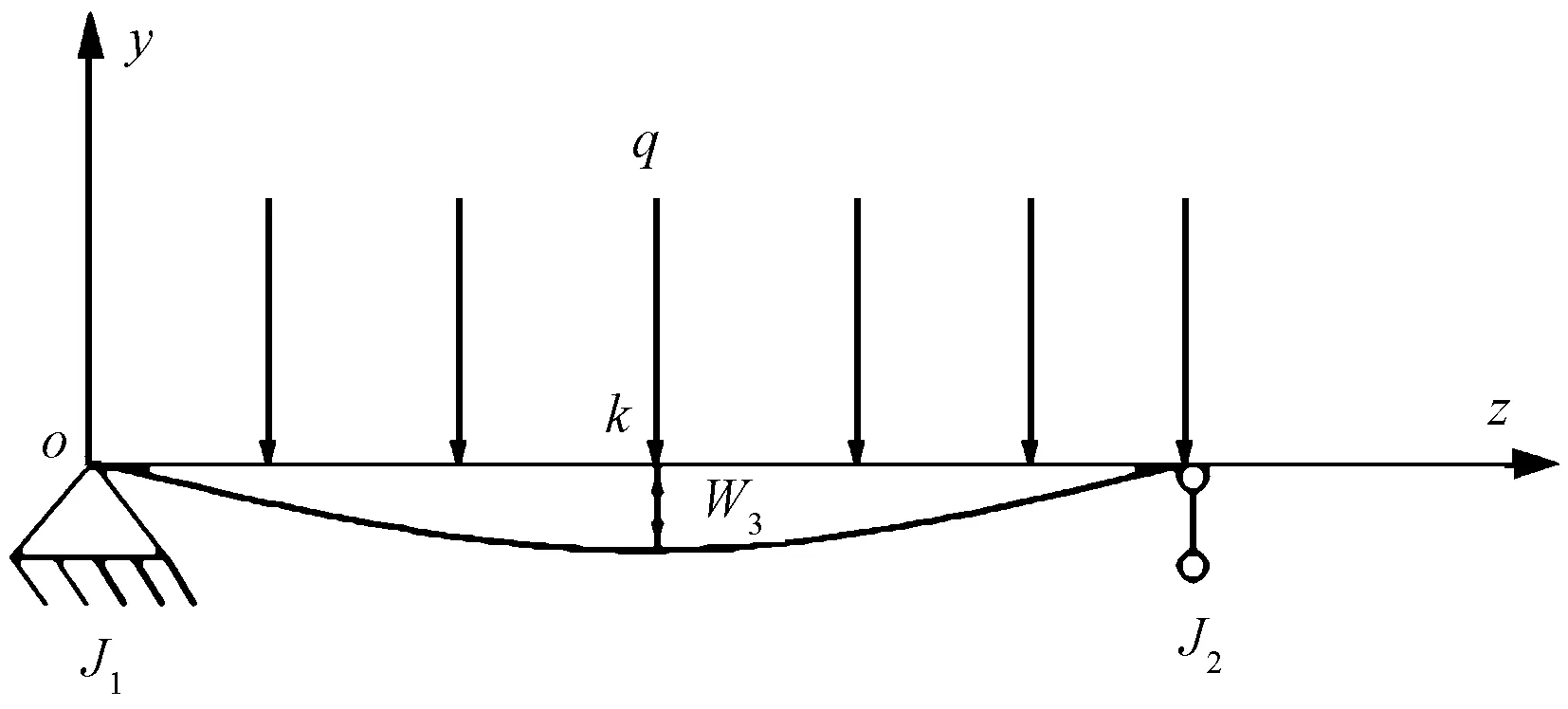

在yoz平面内,下钳板的简支梁模型如图6所示。下钳板钳口两端受到前摆臂向上的支撑力,上钳板对下钳板的有效压力F转化为对下钳板的连续载荷,假设载荷均匀分布,在yoz平面内,下钳板钳口产生如图所示的弯曲变形,据材料力学知识,可求得钳板钳口任一横截面的挠度。

图6 下钳板简支梁模型Fig.6 Lower clamp simply supported beam model

在正常加压状态时,下钳板的变形是由钳板钳口在xoy平面与yoz平面的变形叠加而成;下钳板的最大变形发生在钳口边缘中点,造成上下钳板钳口中点对棉丛的握持力不足,锡林梳理过程中易将纤维抓走;下钳板受到的有效压力F越大,下钳板钳口中部的变形越大;当下钳板材料的弹性模量越大时,下钳板钳口中部的变形越小,因此,选择弹性模量较大下钳板材质对减小钳板变形具有重要作用。

3.2 下钳板的应力

上、下钳板闭合时,下钳板在2个平面内发生横向弯曲变形,产生剪力和弯矩2种内力,剪力和弯矩分别产生切应力和正应力。但构件的长度与截面高度之比大于5时,剪力产生的切应力相比于弯矩产生的正应力可忽略不计[13],钳板在2个变形平面内的长高之比均大于5,因此,下钳板的弯曲可认为是纯弯曲,即横截面上只有正应力。

在正常加压状态时,下钳板的应力是由钳板钳口在xoy平面与yoz平面的应力叠加而成。xoy平面内,下钳板的最大应力发生在其与下钳板座的铰接点,即后排螺孔中心线。yoz面内,下钳板钳口边缘的中点的应力较大。当钳板钳口加压增大时,下钳板危险点的应力变大,为使其强度满足安全要求,其计算应力值应小于许用应力。

4 下钳板有限元分析

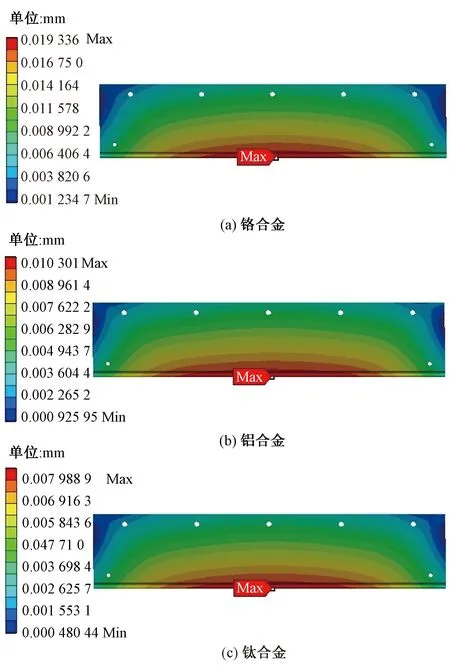

4.1 钳板机构三维建模及下钳板材料属性

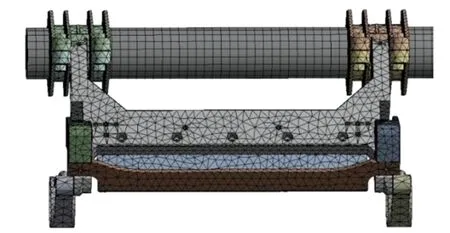

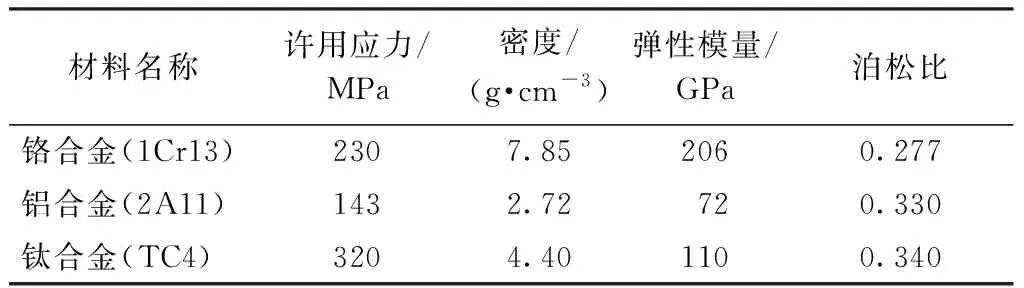

根据JSFA588型精梳机钳板机构及其驱动系统各部件的实际尺寸,利用Solidworks三维建模软件进行组装与建模,再将模型分别导入Ansys有限元分析软件,对钳板机构进行有限元分析。在进行网格划分时,由于钳板机构零件尺寸的差异较大,钳板摆轴采用四面体网格划分,基础尺寸为8 mm;其他零部件为三角形网格划分,基础尺寸为10 mm;最终得到划分单元个数为69 577,节点个数为138 991,如图7所示。棉纺精梳机下钳板材料有铬合金、铝合金及钛合金3种,其性能参数如表2所示。

图7 钳板机构有限元模型Fig.7 Finite element model of nipper mechanism

表2 钳板材料属性Tab.2 Nipper material properties

4.2 下钳板有限元应力变形及分析

4.2.1 下钳板的应力分析

运用Ansys有限元分析软件分别对铬合金、铝合金及钛合金材料下钳板进行应力模拟,得到3种不同合金材料的下钳板应力云图,如图8所示。可知,3种合金材料的最大应力均发生在下钳板左、右两侧边缘,且靠近固定螺孔周围。3种合金材料的下钳板最大应力:铬合金为22.095 MPa,铝合金为15.862 MPa,钛合金为10.325 MPa,均远小于表2 中的许用应力;在精梳机1个工作周期中,下钳板应力最大值出现的时间与钳板有效压力F出现时间相同,即为2分度时。

图8 不同材质钳板应力云图Fig.8 Stress cloud diagram of lower nippe made by different materials. (a) Chromium alloy;(b) Aluminum alloy;(c) Titanium alloy

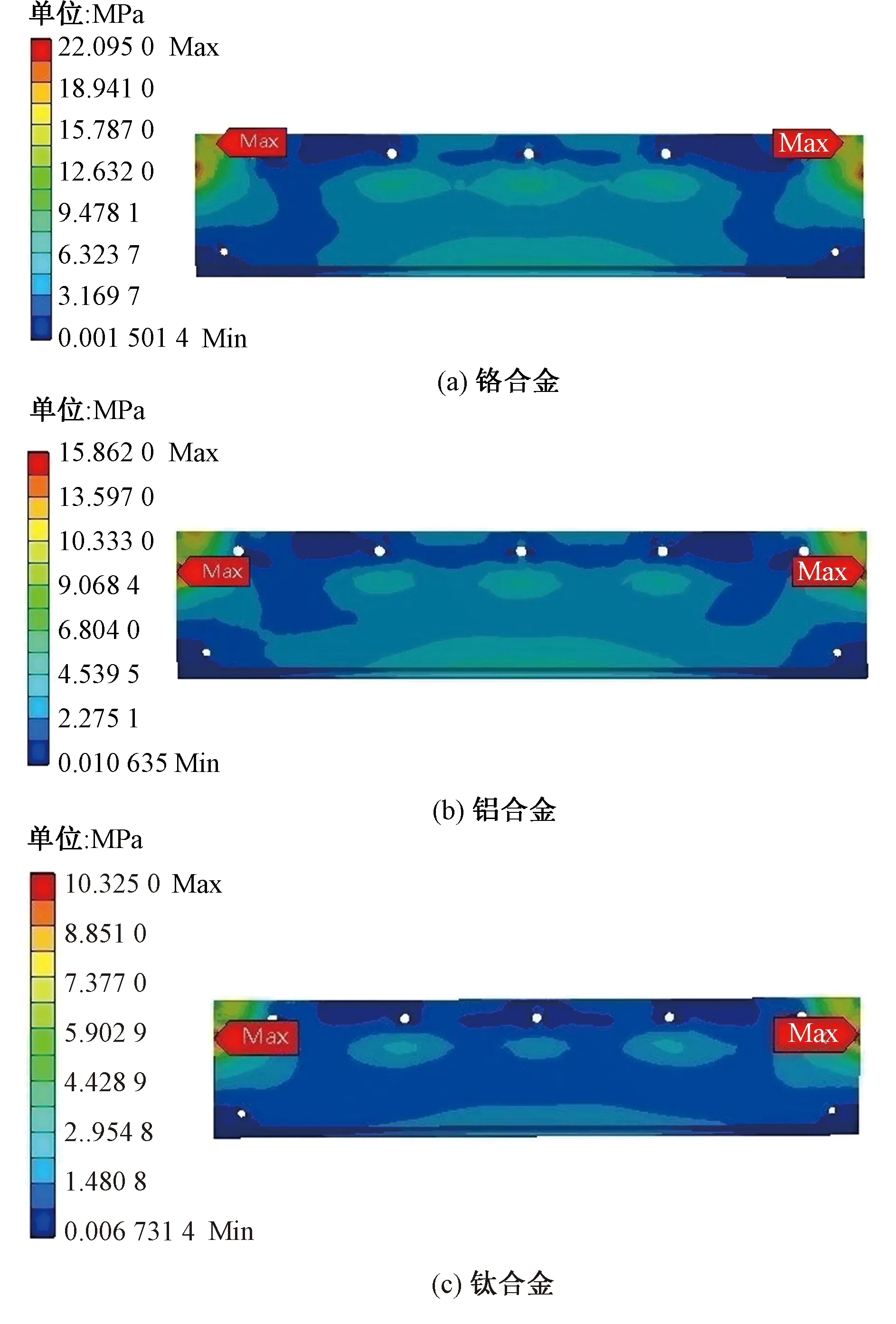

4.2.2 下钳板的变形分析

运用Ansys有限元分析软件分别对铬合金、铝合金及钛合金下钳板进行变形模拟,结果如图9所示。可知,在工作状态时,3种合金材料的下钳板的变形规律相同,其变形大小分布为:下钳板前缘中部变形最大,并以弓形向后及两侧扩散;3种合金下钳板材料中,铬合金材料最大变形量(0.019 3 mm)最大,铝合金材料最大变形量(0.010 3 mm)次之,钛合金材料最大变形量(0.008 mm)最小;在1个工作周期中,下钳板变形最大值出现时间与钳板有效压力最大值及下钳板最大应力出现时间相同,即为2分度时。

图9 不同材质钳板变形云图Fig.9 Deformation cloud map of lower nipper made by different materials. (a)Chromium alloy; (b) Aluminum alloy; (c) Titanium alloy

5 结 论

通过对棉纺精梳钳板钳口的有效压力分析及下钳板的有限元分析,得到以下主要结论:

1)在正常加压状态时,下钳板的变形与应力是由钳板钳口在xoy及yoz平面的变形及应力叠加而成的。

2)下钳板材料分别为铬合金、铝合金及钛合金时,其工作状态下的最大应力远小于其许用应力,因此,高速精梳机的下钳板因应力集中而产生破坏的机率较小。

3)下钳板所采用材料的性能,对其最大变形的影响较大,铬合金下钳板变形量最大,铝合金下钳变形量次之,钛合金下钳板变形量最小。采用钛合金下钳板,有利于改善钳板对纤维层横向握持的均匀性,减少可纺纤维损失,提高梳理质量。

4)采用铬合金、铝合金及钛合金材料的下钳板,其工作状态下的最大应力均发生在钳板两侧边缘处,且靠近后排螺孔中心线附近;下钳板的最大变形发生在下钳板前缘中点处。在1个工作周期中,下钳板的最大应力及最大变形发生的时间相同,均为2分度时。